硬度压痕表面积的共聚焦测量方法

2020-04-12张凯林程银宝王中宇

张凯林,石 伟,程银宝,王中宇

(1.北京航空航天大学 仪器科学与光电工程学院,北京 100191;2.北京长城计量测试技术研究所,北京 100095;3.中国计量大学 计量测试工程学院,浙江 杭州 310018)

引言

随着科技的发展及新材料的不断涌现,产品的多样化和质量对硬度测量及校准提出了越来越高的要求,其中在新材料微小力及微压痕超显微硬度领域的测试尤为突出。硬度测量的方法很多,用于测量微小薄型试件的是显微硬度计。硬度压痕的测量主要有成像光学显微镜法和CCD(charge coupled device)方法。当压痕比较大时,压痕边缘的提取误差对测量结果的影响很小,基本可以忽略;然而当压痕很小时,压痕的边缘变得很模糊,边缘的提取误差将对测量结果造成较大的影响。因此在国家标准和国际标准[1]中明确规定,显微维氏硬度计只能用于测量对角线长度大于或者等于20 μm的压痕。为使对角线长度小于20 μm的微小压痕测量更加精确,采用分辨率更高且能获得压痕三维数据的激光扫描共聚焦显微镜(laser scanning confocal microscope,LSCM)进行测量。

国内外的显微硬度一般是通过CCD和成像光学显微镜进行测量的,根据压痕的二维投影数据,通过试验力与压痕对角线计算出硬度。显微维氏硬度的定义是通过实验力与压痕表面积计算出硬度。在计量测试领域,LSCM 主要用于金属、陶瓷等材料的研发和生产检测,因其具有高分辨率及高成像对比度的优势,LSCM 能够实现样本表面形状的三维成像,内部结构的无损检测等多种功能。共聚焦显微镜直接通过材料表面的反射光成像,不需要进行荧光标记,从而大大降低了操作的复杂度和应用成本[2-3]。

使用LSCM 观察微小物体的形状和形貌在微小压痕测量领域中相关研究较少。A.J.Winn[4]采用LSCM技术对高粒度氧化铝陶瓷进行表面信息的提取,研究陶瓷材料的硬度和断裂韧性以及表面磨损情况;Fan Cheng[5]通过维氏硬度计对硅和碳化硅试样进行加工,比较两种不同材料的硬度,并使用激光扫描共聚焦显微镜观察压痕形态;Li Ma[6]研究了不同压痕力和球压头尺寸对布氏硬度的影响,利用LSCM 在三维空间测量压痕并观察它的剖面,结果表明根据压痕边缘表面的倾角确定布氏硬度压痕的边缘合理;Jong Do Kim[7]通过LSCM 对压痕的测量,提出了通过体积参数计算洛氏硬度的模型,结果表明用深度表示洛氏硬度也可以用最小二乘法的一阶模型表示,最小二乘法的多阶模型也可以适当采用体积变量表示洛氏硬度;Donghee Lee[8]通过共聚焦显微压痕法测量水凝胶的弹性,基于三维成像的LSCM和自动图像处理测量出压痕的深度。Pierre-Hugues Allard[9]利用三维激光扫描仪和相应的软件对管道的机械损伤进行检测,解决了威胁管道的主要问题。

本文对试验样块施加一定载荷,产生与压头形状一致的四棱锥压痕,通过LSCM测量出压痕的形状,进而得到整个压痕的三维数据。经过数据处理去除无关数据后得到仅包含压痕的三维数据,最后计算得到压痕的表面积及其标准不确定度。

1 基本原理

1.1 共聚焦显微镜原理

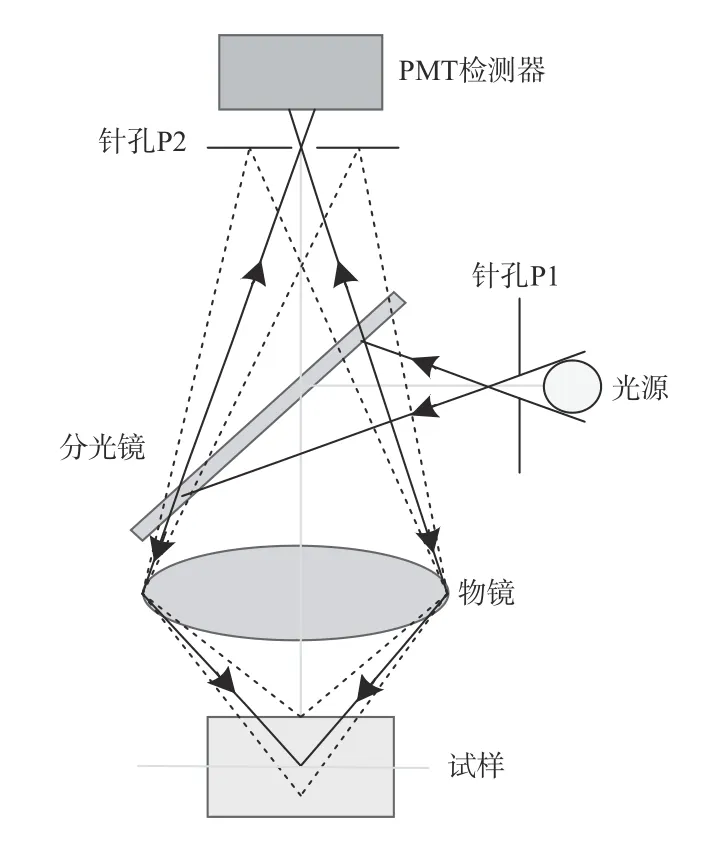

激光扫描共聚焦显微镜是在传统成像光学显微镜的基础上发展起来的,其原理如图1所示。它以激光作为光源,采用敏感的光电倍增管(photomultiplier tube,PMT)作为检测器,计算机控制扫描反射镜,使数据的采集和显示更加容易。通过针孔将激光束汇聚成点光源,对试样焦平面上的每一点进行扫描,采集到的光信号通过探测针孔进行聚焦,被光电倍增管接收后输入计算机,形成试样的三维坐标[10]。在这个光路中,只有处于焦平面位置的光穿过探测针孔,焦平面以外的光则被小孔过滤掉,使得非观察点的背景呈黑色,反差增大,成像清晰。由于照明针孔与探测针孔相对于焦平面共轭,焦平面内的点同时聚焦于照明针孔与探测针孔,焦平面外的点则不会在探测针孔处成像,即共聚焦[11]。以激光为光源对样品进行扫描测量,在此过程中共发生2次聚焦,故称之为激光扫描共聚焦显微镜。

图1 激光扫描共聚焦显微镜原理Fig.1 Principle of laser scanning confocal microscope

激光扫描共聚焦显微镜(LSCM)成像系统的优点是实现了显微三维成像,三维空间的特征准确测量,超高空间分辨率,非接触式测量,精确、可靠和优良的重复性,数据图像可以及时输出或长期存储。由于可见光学显微镜的分辨率受到衍射效应的限制,最终只能达到照明波长的2/5。与传统成像光学显微镜相比,LSCM的分辨率除了与光的波长有关外,主要取决于针孔的直径与物镜的数值孔径[12]。如图1所示,由于针孔P1,P2的存在,光源发出的光和检测器接受的光都是点状的,只有来自焦平面的光可以参与成像,其他来自焦平面上、下的光由于不能进入针孔而不能参与成像,使共聚焦显微镜的横向分辨率较成像光学显微镜提高30%左右。此外,由于扫描装置的存在,LSCM 不但具有很高的横向分辨率,最高可达0.2 μm,还具有很高的纵向分辨率,最高可以达到50 nm。这就增加了同一平面内两点之间的分辨率,使各横断面的图像显示清楚。通过使用共聚焦技术对微小硬度压痕进行测量,充分发挥了共聚焦显微镜分辨率高的特点,对于微小、薄型试件及脆硬试件的硬度测试具有重要意义。

1.2 压痕测量原理

硬度测量就是用一定的载荷将规定的压头压入被测试样,以材料局部塑形变形的大小比较被测材料的软硬。采用如图2所示夹角为136°的金刚石四棱锥压头测量试样的显微硬度,以规定的试验力压入材料表面,保持规定时间后卸除试验力,用四棱锥压痕单位面积上所受的平均压力表示硬度值[13]。

图2 维氏硬度测量原理Fig.2 Schematic diagram of vickers hardness measurement

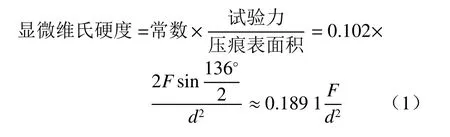

显微维氏硬度的定义是实验力除以压痕的表面积,如下式所示:

式中:F为试验力;d为压痕对角线长度。

图3为显微维氏硬度计,包括力值加载系统和光学成像显微镜。在工程中通过力值加载系统打压试样产生压痕,使用光学成像显微镜测量压痕对角线长度来计算试样的硬度。当试验力较大时产生较大的压痕,因此在实际中应用公式(1)计算的结果误差较小,基本可以忽略;当压痕较小时压头打压试样时会产生弹性变形和塑性变形,此时压痕的弹性变形不能忽略。在压痕较小时应用对角线公式会产生较大的误差,为了获得准确的硬度值,应当采用试验力除以压痕表面积进行计算。

图3 显微维氏硬度计Fig.3 Vickers hardness tester (force loading system and optical imaging microscope)

2 测量实验及结果分析

2.1 测量实验

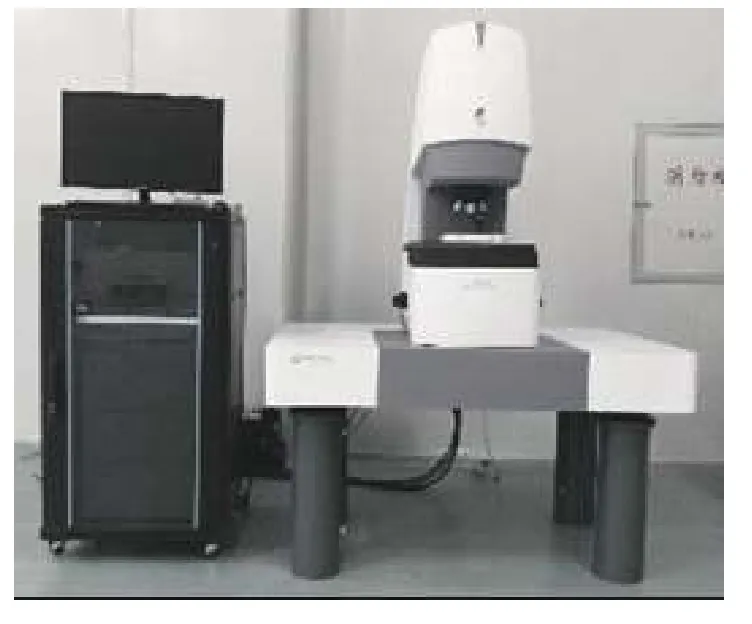

选择硬度检定中常用的钢试样作为测试试样。施加载荷为100 gf和200 gf,采用如图4所示HUE-LSCM 型共聚焦显微镜观测,物镜的数值孔径为0.55 NA,测量视场为55 μm×55 μm,采集点数为1 024×1 024,测量的层析高度设置为0.1 μm。以0.1 μm为间隔逐层扫描测量试样,获得各层的数据之后对所有层之间进行包络拟合,得到压痕的三维数据集合,即压痕中每一点的三维坐标。

图4 激光扫描共聚焦显微镜Fig.4 Laser confocal scanning microscope

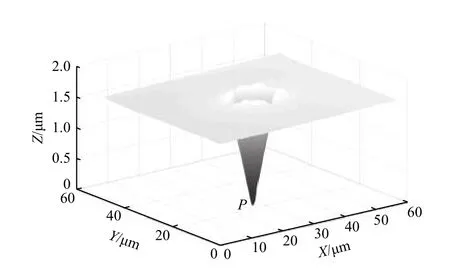

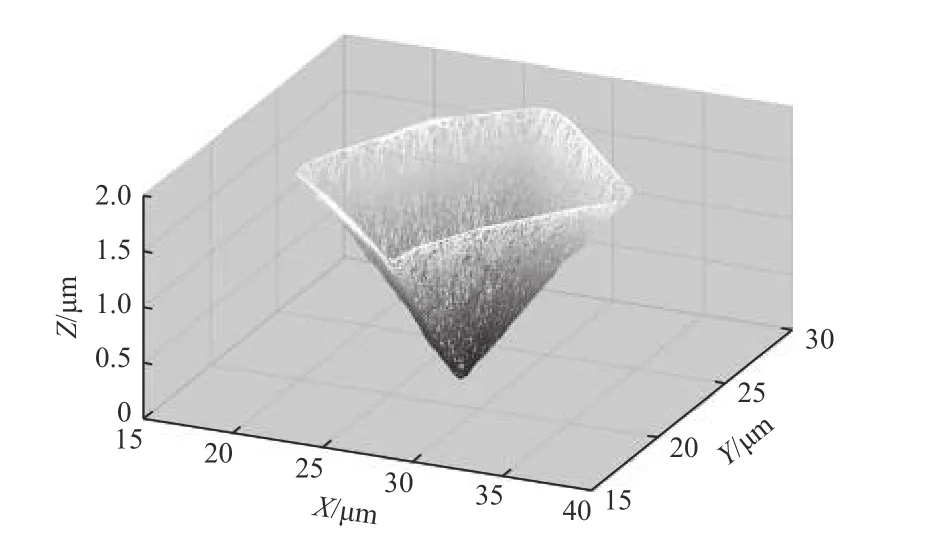

通过数据导入和点云重建得到压痕的三维形貌,如图5所示。可以看到压痕的边缘呈现不规则的凸起,对于压痕边缘的确定有很大的影响。对三维数据进行处理,剔除掉与压痕无关的平面数据、噪声数据和压痕边缘的凸起。具体包括去除噪声,旋转平面法提取边缘,剔除与压痕无关数据,压痕数据的二次筛选和压痕表面积计算。

图5 压痕三维形貌Fig.5 Three-dimensional appearance of indentation

2.2 三维数据处理

在压痕区域一般不进行滤波处理,以保护压痕数据的准确性。但由于试样表面不一定光滑甚至有一些凹坑、凸起或较大的尖峰噪声,非压痕区域的噪声会严重影响压痕边缘的提取,所以需要选取局部区域进行滤波处理。采用掩膜图像的方法提取噪声所在区域,对噪声区域进行区域填充,对感兴趣的区域进行滤波,去除压痕以外较大噪声的影响。

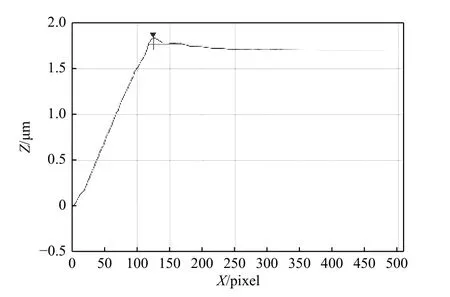

压痕是相对夹角为136°的四棱锥,压痕的边缘是凸起的峰形,提取压痕就是提取压痕边缘峰值的极值点。采用旋转平面法,以压痕最低点P(见图5)所在的与Z轴平行的轴为旋转轴,取垂直于试样的平面作为旋转平面,该旋转平面与试样交线如图6所示。P点的XY坐标为(a,b),旋转平面表达式如下:

图6 压痕截面图形Fig.6 Indentation section figure

平面旋转360°获得压痕的360个截面。将每一个截面的极值点组合起来便得到压痕的边缘。图6即为任取一个压痕旋转截面,提取出截面中的极值点,极值点的左边为压痕部分,右边为无关部分。去除与压痕无关的部分就可实现压痕的提取,完成压痕点的第一次筛选。用旋转平面法提取压痕边缘的结果如图7所示。

图7 旋转截面提取压痕边缘Fig.7 Indentation edge extraction by rotating section

旋转平面法提取出的区域不仅包含压痕区域,还包含压痕边缘的噪声,需进行第二次筛选将压痕边缘噪声去除。压痕是由倾斜角为136°的标准四棱锥压头打压生成的,因此压痕区域的法向量的倾斜角应为44°左右,点云法向量估计是对K-近邻的N个点进行平面拟合(平面过N点重心),最终求得平面法向量。

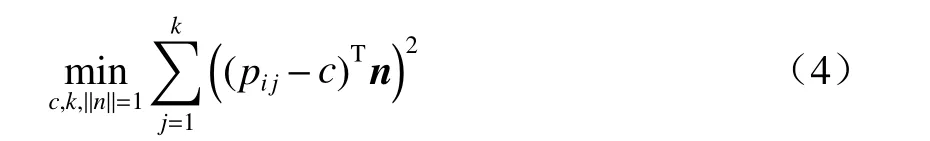

基于主成分分析(principal component analysis,PCA)算法进行压痕区域中点云的法向量估计[14]。因为其算法简单、易实现,而且计算效率高、稳定性强,已经成为了一种最常用的点云法向量估计方法。算法过程是通过为每个采样点构建局部邻域,通过计算点云中采样点pi与其每个近邻点构成向量与法向量的点乘和最小,构建出一个最小化的目标函数:

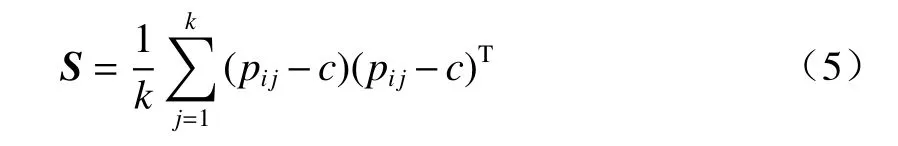

式中:c为平均点的三维坐标(x,y,z);pij为近邻点的三维坐标;k为邻域的近邻点个数;n为法向量,法向量的模为1。根据PCA分析可知,寻求一个方向n,使所有邻域点在方向n上的投影点的分布最为集中,也就意味着点在该方向上的投影方差最小,即PCA 中最小特征值对应的特征向量。因此最小化目标函数可以转化为对局部邻域协方差矩阵S进行特征值分解,协方差矩阵S最小特征值对应的特征向量即为pi点的法向量。pi点的局部邻域协方差矩阵S为

式中:S为压痕采样点的局部邻域协方差矩阵。法向量n的求解就是要对S进行向量分解,然后取特征值最小的特征向量作为求解的法向量。

以规定的试验力F压入材料表面测量显微维氏硬度,用正四棱锥压痕单位面积的平均压力表示硬度值。如图8所示,在打压试样的过程中,并不是整个压痕区域都与压头接触,压痕边缘的凸起部分与压头并没有接触,压痕的表面积为压头打压过程中与压头接触部分的面积。在显微维氏硬度测量中,要求压头的相对夹角为136°,因此与压头接触的压痕部分将产生与压头形状一致的倾角,产生压痕的夹角近似于136°,利用这一性质可对压痕数据进行二次筛选。根据压痕区域每一点三维数据的法向量的倾角来判断该点是否位于压痕区域,对压痕点进行二次筛选,获得压痕的真实表面积。

图8 压头压入试样示意图Fig.8 Schematic diagram of pressure head pressing sample

2.3 实验结果

理论上的压痕是正四棱锥,但由于压头形状不理想和压头卸载之后试样弹性变形的恢复,实际的压痕呈现为近似四棱锥形状,不能简单地采用四棱锥的形状公式计算压痕的表面积。使用曲面域Delaunary 三角网格直接构造算法[15]将压痕区域的三维数据点与相邻点连接,形成三角形的网格化,计算每个小三角形的面积并求和,可以得到整个三维数据压痕形成的表面积,如图9所示。本文采用三角剖分法将压痕三维数据点云进行三角形网格化处理,将点云中所有的点作为端点构成封闭形状,每个小三角形的边除了端点不包含点云中的任何点,也没有相交的边,图形中所有的面都是三角形,所有三角形的合集构成压痕的表面积。

图9 压痕三角形网格化Fig.9 Indentation triangle meshing

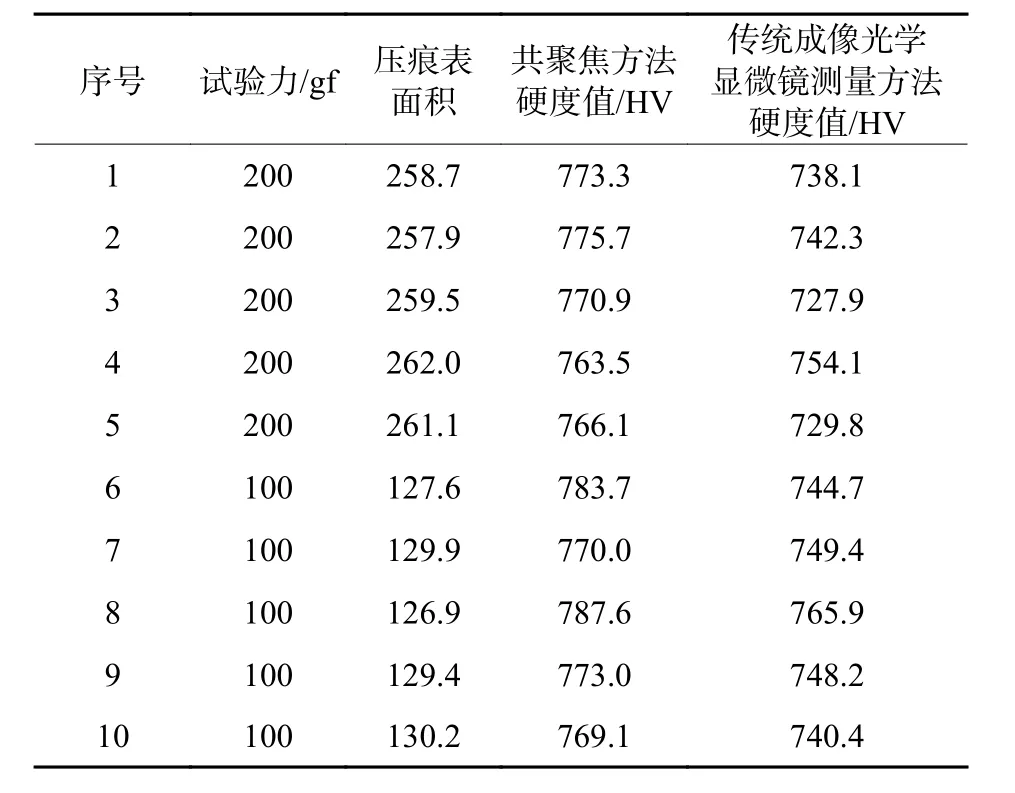

对LSCM 得到的压痕的三维坐标数据进行处理,经过局部滤波、边缘提取、压痕提取和压痕表面积计算后得到压痕的表面积,通过计算得到试样的硬度值见表1所示。两种测量方法应用的测量原理不同,共聚焦测量方法与传统成像光学显微镜测量方法得到的硬度值有一定差异,但大多处于高硬度值范围。在硬度测量领域,采取的测量原理不同,得到的硬度值不能直接比较,只能起一定的参考作用,进一步分析需要比较两种测量方法的重复性和标准不确定度。

表1 实验得到的硬度值Table1 Hardness value obtained by experiment

2.4 实验结果分析

当分别用200 gf和100 gf 试验力打压同一试样时,传统成像光学显微镜测量方法与共聚焦测量方法得到的硬度值尽管不相同,但差别不大,如图10和图11所示。由图10和图11可以看出,共聚焦测量得到的硬度值普遍比传统方法测量得到的硬度值大,这是因为传统方法通过测量压痕投影的对角线,将压痕当作标准四棱锥计算得到硬度值;但是在压头打压试样的过程中,会产生弹性形变和塑性形变,当卸载压头后试样的弹性形变恢复,留下的压痕并不是标准的四棱锥,而是比标准四棱锥较小的压痕。因此通过处理共聚焦测量压痕的三维数据得到压痕实际表面积换算出的硬度值,比传统对角线方法测量的硬度值稍大,由实验可知两种方法测量的结果相差4%左右。

图10 200 gf时测量硬度值Fig.10 Hardness value measured at 200 gf

图11 100 gf时测量硬度值Fig.11 Hardness value measured at 100 gf

硬度测量系统分为力加载系统和压痕测量系统,在本实验中采用与传统成像光学显微镜测量方法相同的力加载系统。两种方法的压痕测量系统使用不同的显微镜,采用不同的硬度计算公式对压痕测量系统的不确定度进行分析计算,可以更好地比较两种测量方法的差异。

压痕测量系统的不确定度来源,主要是重复测量引入的标准不确定度、标准刻线尺引入的相对标准不确定度和压痕测量系统分辨率引入的相对标准不确定度。

1)重复测量引入的标准不确定度ux(A类不确定度)

其公式为

2)标准刻线尺的相对标准不确定度urel,LRS(B类不确定度)

标准刻线尺的扩展不确定度为ULRS=0.5 μm(k=2),量程L为1 mm。则标准刻线尺的相对标准不确定度为

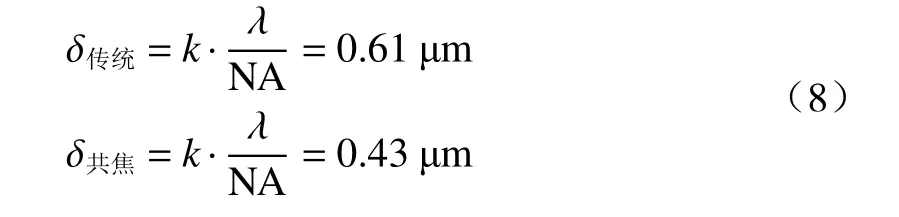

3)压痕测量系统分辨率引入的相对标准不确定度urel,ms(B类不确定度)

采用波长为0.55 μm的绿光作为光源,镜头的数值孔径为0.55,常数一般取0.61,共聚焦测量中的常数比传统成像光学显微镜小30%。则压痕测量系统的分辨率为

式中:λ为波长;NA为镜头的数值孔径;k为常数;δ为测量系统的分辨率。

由(8)式可知本实验中所用共聚焦显微镜的横向分辨率为0.43 μm,纵向分辨率为0.1 μm,将横向与纵向分辨率进行合成,共聚焦测量系统三维空间的分辨率为0.44 μm。已知刻线尺量程L为1 mm,将其看作矩形分布,则压痕测量系统的分辨率引入的相对标准不确定度为

传统显微镜:

共聚焦显微镜:

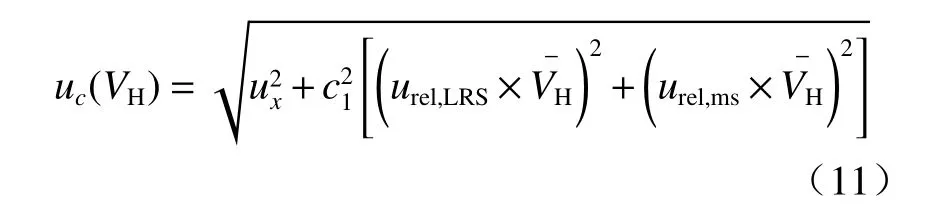

4)合成标准不确定度

压痕测量系统引入的误差灵敏度系数c1=的最佳估计值取多次独立观测值的算术平均值。本实验中各影响因素之间无相关关系,故采用方和根法合成标准不确定度。压痕测量系统的合成标准不确定度为

压痕测量系统的合成标准不确定度如表2所示。由表2可以看出,在200 gf和100 gf 试验力下传统成像光学显微镜测量方法的合成标准不确定度比共聚焦测量方法的合成标准不确定度平均大1 HV,表明共聚焦测量方法比成像光学显微镜测量方法稳定性要好。综上所述,硬度微小压痕测量中共聚焦测量方法的分辨率更高、VH稳定性更好,通过共聚焦显微镜压痕表面积测量方法可以得到更精确的硬度值。

表2 压痕测量系统合成标准不确定度汇总表Table2 Summary of standard uncertainty synthesized by indentation measurement system

3 结论

本文在激光扫描共聚焦显微镜测量三维数据的基础上,提出了一种与传统成像光学显微镜测量方法不同的显微硬度测量方法,充分发挥LSCM高精度、高分辨率、较高的纵向分辨率和轴向分辨率的特点。对压痕数据进行滤波、旋转平面法提取边缘、提取压痕和计算压痕表面积等数据处理过程,准确提取压头打压过程中试样与压头接触部分的压痕并计算压痕的表面积。实验结果表明,该方法可以实现高精度的微小硬度压痕测量。与传统成像光学显微镜测量方法相比,基于共聚焦的硬度压痕表面积测量方法提供了一种更精密、准确度更高的测量方法,共聚焦方法的合成标准不确定度比传统成像光学显微镜测量方法的合成标准不确定度平均小1HV。该方法不仅可以满足压痕表面积的测量需要,也可以测量不同材料、不同试验力下压痕的形貌,实现微纳结构的压痕形貌的变化研究。