钢齿牙轮钻头滑动轴承接触应力分析与间隙优化

2020-04-10吴泽兵AdnaneElMokhtari郑维新

吴泽兵,Adnane El Mokhtari,郑维新

钢齿牙轮钻头滑动轴承接触应力分析与间隙优化

吴泽兵,Adnane El Mokhtari,郑维新

(西安石油大学 机械工程学院,陕西 西安 710065)

在石油钻探工程中牙轮钻头承担着极为重要的作用,其工作寿命与钻井性能对工程质量、效率和成本都有重大影响。轴承作为牙轮钻头最重要的结构,其表面接触应力分布及其不均匀是导致轴承结构失效的最主要原因,因此有必要对轴承接触应力分布和大小进行分析研究。利用Creo与Pro/E软件对牙轮钻头滑动轴承副结构进行了3D实体模型的搭建,利用ANSYS软件建立了牙轮钻头滑动轴承接触应力的有限元分析模型,并得出轴承接触应力分布图与接触应力峰值。通过上述途径方法成功对12种不同的间隙值对应的滑动轴承受力情况作出了计算分析,清晰地看到牙轮受力时滑动轴承表面应力的分布情况,通过峰值比较优选出了使寿命最长的孔轴间隙值。

牙轮钻头;滑动轴承;有限元分析;接触应力;间隙

作为石油开采工程中最常用的破岩工具,钻头的性能与寿命对整个石油工业开采效率都有着至关重要的意义。目前牙轮钻头相比PDC钻头市场占有较少,但牙轮钻头通过旋转使其具有冲击、压碎和剪切破碎岩石的作用,可以适应不同硬度的地层。因此对大直径表层以及难钻的复杂地层,牙轮钻头凭借其性能的稳定发挥着不可替代的作用。在钻井过程中轴承结构是承载传递钻压力矩的关键部位,是整个牙轮钻头易损坏的地方之一。所以轴承的工作性能与使用寿命直接决定着钻头整体的效能。

李斌[1]对极限工况下的牙轮钻头轴承进行有限元分析,获得了轴承结构Mises应力和接触压力分布情况。伍松开[2]注意到高精度滑动轴承形状公差与滑动轴承接触应力强度的联系,研究出新的确定公差的方法,即用接触强度极限设计原理计算。陈家庆[3-4]分析了变曲率滑动轴承系统,应用边界元算法得出了轴承大轴的接触参数,并分析了配合间隙,外加载荷等滑动轴承基本设计参数与其接触应力之间的规律。罗纬[5]对滚动轴承进行了改进,利用变曲率基本原理,使轴承的接触面积增加,单位面积上的钻压减小,接触应力峰值也随之降低。蔡镜仑[6]将硬质合金导入轴承系统,突破了滑动轴承摩擦副一定是由软-硬配合的技术现状,首次实现了硬-硬配合的新型摩擦副,为滑动摩擦副在高速化的技术革新背景下开拓了一条新的路径。吴泽兵等[7]对牙轮钻头滑动轴承的间隙取值作了研究和分析,利用ANSYS进行3D建模和有限元分析并对计算结果进行了比较分析,得出的结论是牙轮滑动轴承失效部位与Mises应力峰值所处是同一部位,也说明有限元分析得出的计算结果正确。喻开安[8]针对偏心单牙轮钻头的不同偏心距和轴承间隙,重点分析了大径向轴承轴颈底部的接触应力及在相同偏心距和不同间隙条件下止推面上的接触应力。Wang Yilin等[9]对XHP系列牙轮钻头轴承系统磨损进行了分析和寿命预测,得到了有意义的结论。为了提高牙轮钻头轴承寿命,Daping Xu等[10]研究了新型的浮动套滚柱轴承。Wei He[11]引进一种固定于轴颈的环,该环与牙轮之间形成球面接触,以便改善接触应力。黄志强对已经损坏的钻头滑动轴承展开研究,研究分为宏观和微观方面,最终得出载荷分布不均匀、施加载荷过大、牙轮钻头与轴承之间间隙配合过大、摩擦力产生的高温以及密封系统可靠性低是其主要的失效原因[12]。弋大浪分析了滑动轴承轴瓦失效产生的原因有间隙不匀[13]。

上述研究者对滑动轴承研究大部分都是针对镶齿牙轮钻头,本文研究对象则是钢齿牙轮钻头。虽然它们的轴承类似,但牙轮外形特别是牙齿有区别。

1 实体模型的建立

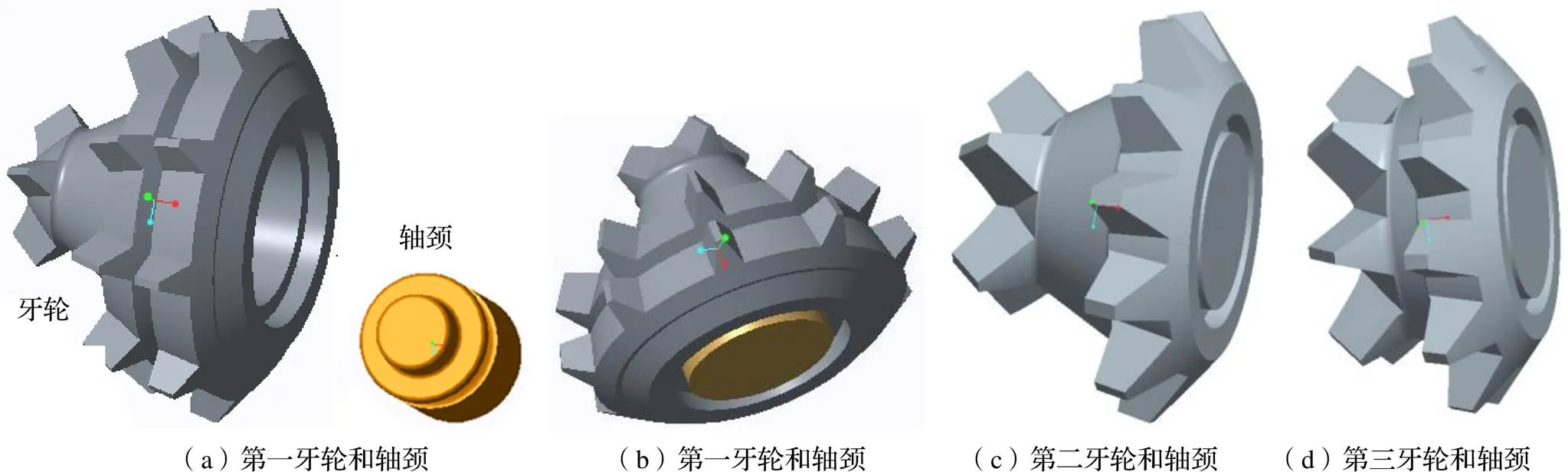

Creo软件是与2010年10月份由美国PTC司推出的一个CAD/CAE软件应用,其总体应用于CAD设计。本文利用Creo软件建立某型号的铣齿牙轮钻头三个牙轮的简化实体模型,由于牙掌太复杂,只建立了轴颈的模型,如图1(a)所示。将牙轮和简化的轴颈装配起来,如图1(b)所示。图1(c)和(d)分别是第二和第三牙轮与简化轴颈的装配模型。

2 有限元模型建立

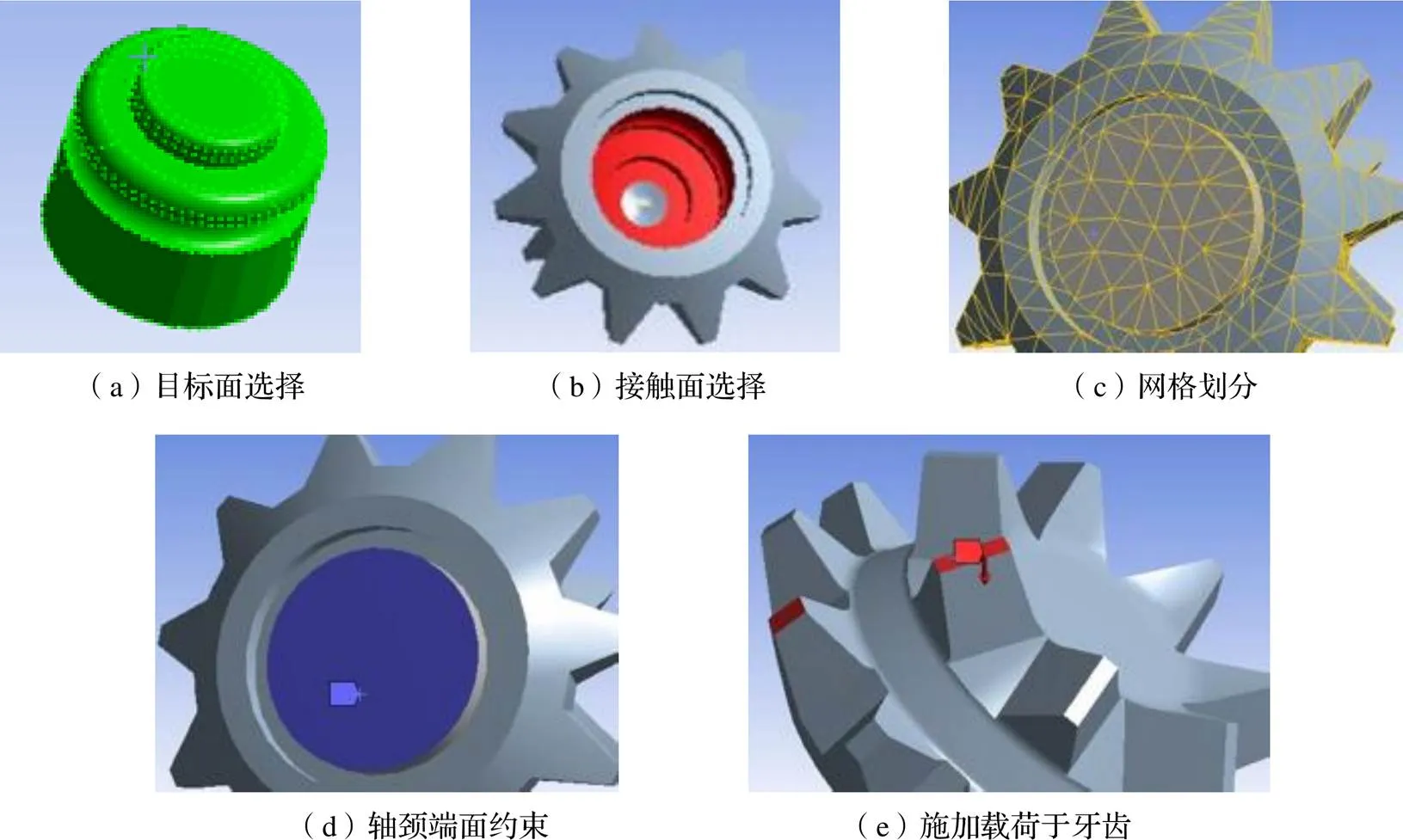

因为三个牙轮的轴承系统相同,所以本文以如图1(d)所示的第三牙轮模型为例来计算分析。将上面建立的第三牙轮和轴颈的装配体实体模型导入到ANSYS17软件的静态分析模块(static structural)中,设置材料的杨氏模量、泊松比、摩擦系数等。然后定义牙轮(图2(a))和轴承(图2(b))的接触面,因为应力在金属材料上的延伸,于是将整个孔的面与轴的面全部进行选择。在定义其接触面的过程中,通过contact与target对轴承上的面进行选择,这里值得注意的是由于分析的是滑动轴承的受力情况,因此目标体是轴,不能将其错选为牙轮孔,否则应力云图会主要显示在牙轮上。

接触面设置完成后,开始进行网格的划分(图2(c)),这里使用自动网格,为了让结果更加精确,将网格的大小设置为3 mm。另外添加一个固定约束防止零件受力后产生位移,这里选择底面进行固定约束(图2(d))。然后对牙齿加载一个力,将5000 N大小的力加载在牙齿端面上方垂直方向,两个齿圈分别施加(图2(e))。最后进入有限元分析的模块中,在solution的选项中选择应力类型stress中的mises应力。紧接着点击计算solve按钮就开始有限元求解过程。

图1 牙轮与轴颈实体模型建立

图2 牙轮轴承接触有限元模型建立

3 不同间隙牙轮钻头的应力分析

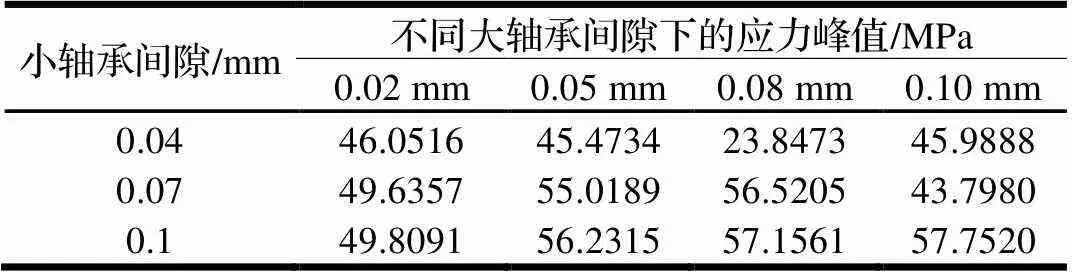

考虑到计算分析方便,以及现实中加工切削的经济型和可操作性,这里假设对牙轮钻头轴承采用基孔制,即不改变孔的大小,仅通过改变轴直径的方式对间隙大小进行控制。本次分析中将间隙值的范围规定在0.01~0.1 mm。由于ANSYS计算的复杂性及时间限制,对小轴承间隙取3个值:0.1 mm、0.04 mm、0.07 mm,对大轴承的取值取4个值:0.1 mm、0.08 mm、0.05 mm、0.02 mm。大轴与小轴组合起来共12种情况,对这12种情况进行应力分析,查看轴承内部应力分布情况,最终得出最优的结果,如表1所示。

表1 12种大小轴承间隙组合下轴颈的应力峰值

由表1可知,小轴间隙为0.04 mm时无论大轴取何种间隙,应力峰值都处在一个比较低的水平。因此0.04 mm可以作为实际牙轮钻头生产中的间隙选择。从纵向来看当大轴取0.02 mm间隙时无论小轴的取值是多少,其应力峰值会处于一个比较均衡的水平,当实践设计中遇到经费有限、条件不足或者其他一些导致无法进行大量实验的情况下,可以节省其中的成本直接选择0.04 mm的间隙。还可以看到当小轴轴承间隙取0.1 mm时,无论大轴承间隙取多少值,其应力峰值都处于一个很高的水平,因此在生产工艺中,0.1 mm间隙这种情况需要尽可能少出现,避开最劣的选择。下面的一些云图也可以清晰反应出最大最小值得情况,最大应力值为57.752 MPa,最小值为23.8473 MPa。在分析中,选择三组应力云图进行对比,分别为中等应力值、最小应力值和最大应力值。

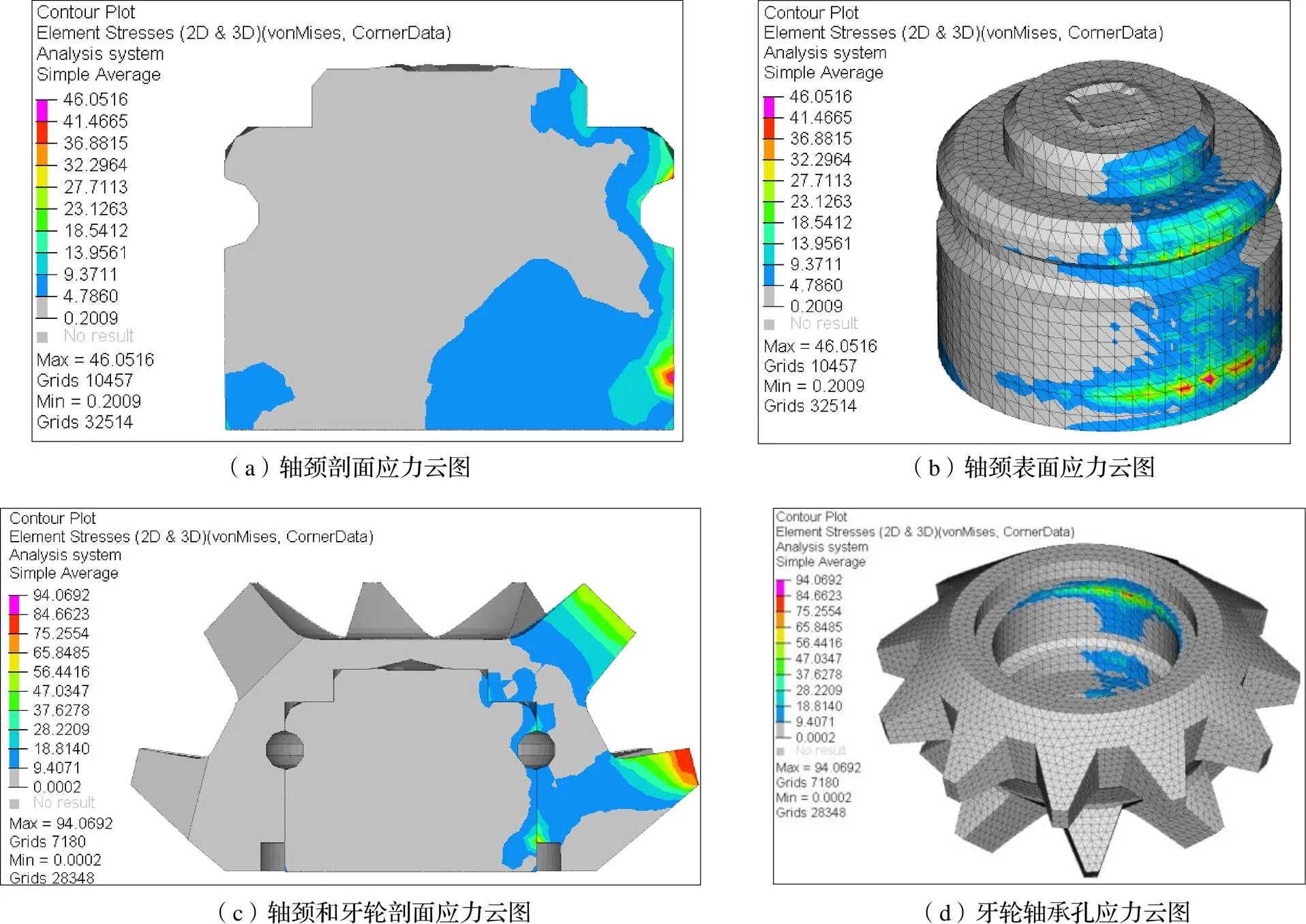

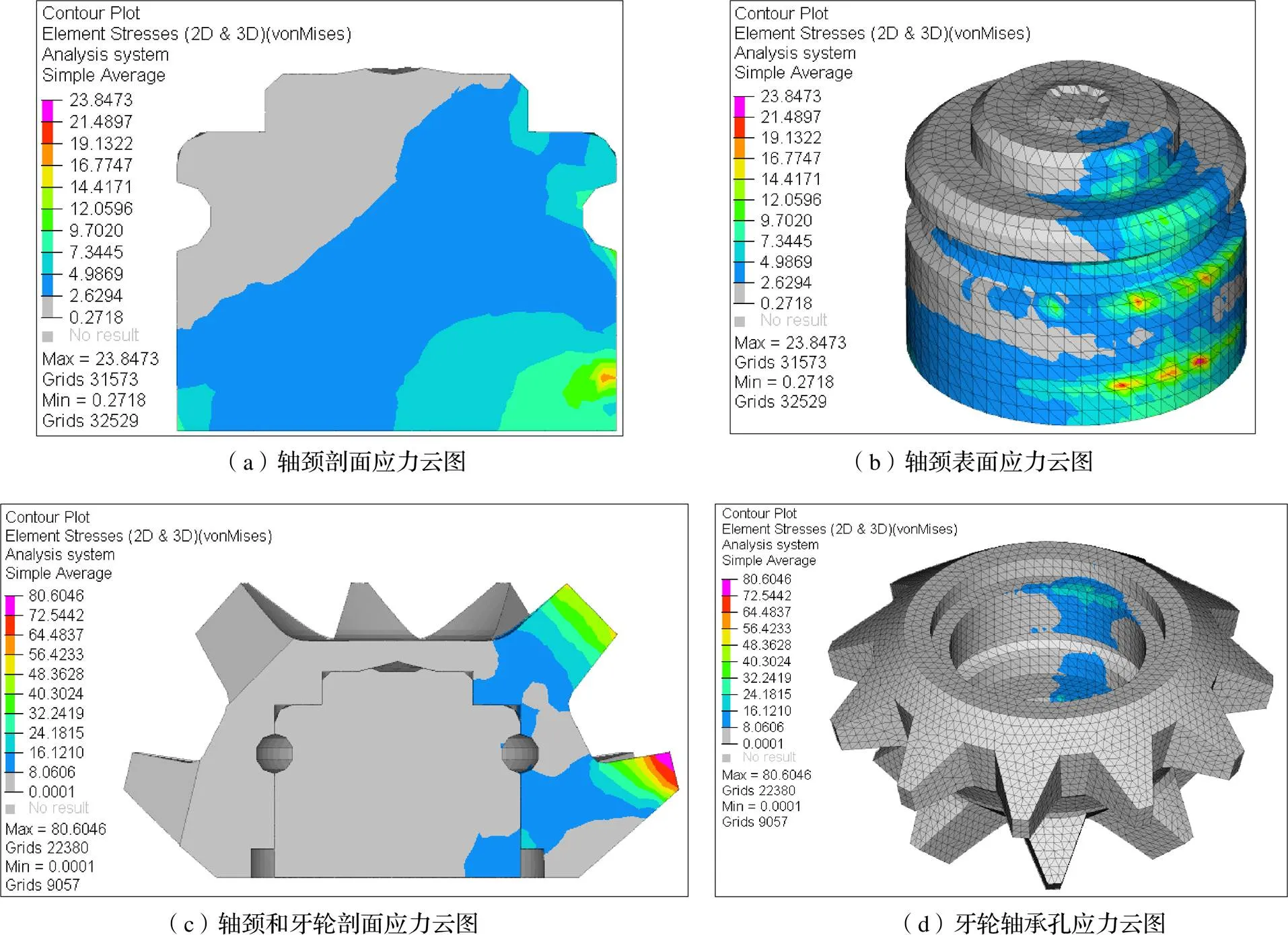

首先选择一个具有中等应力值的间隙,以大轴间隙0.02 mm、小轴间隙0.04 mm为例子,将其轴颈截面(图3(a))、轴颈整体(图3(b))、装配体截面(图3(c))和牙轮内孔整体(图3(d))的受力分布都显示出来。

由图3可以清晰看到轴承应力分布特点及其最大值和最小值。其应力分布在大小轴轴颈以及止推面上,应力集中点主要在止推面向大轴轴颈过度拐角处和大轴轴颈表面上。轴颈所受到的最大应力为46.0516 MPa、最小应力为0.2009 MPa。牙轮所受最大应力出现在牙齿上。

图3 具有中等应力值情况轴承应力云图

第二组选择一种最差的情形进行分析,挑选本组对现实的指导意义在于,实际生产制造中应当极力避免此种轴承间隙配合,因为该配合会给滑动轴承带来极大的应力,很大程度上会缩短轴承的寿命。

在图4中可以清楚地看到此种间隙配合给轴承带来的应力峰值达到了57.752 MPa,应力主要集中在大轴两端。牙轮所受最大应力出现在牙齿上。

最后一组是本次计算分析的12个组合中最优的一组,即大轴承间隙0.08 mm、小轴承间隙0.04 mm,对实际生产制造有一定的参考作用。其应力如图5所示。

从图5可以看到,本种组合中,轴承表面受到的应力更加分散稀疏,其轴承承受的应力峰值仅23.8473 MPa,间隙大小也适中,既可以减弱轴承的应力、延长轴承的使用寿命并增大工作性能,又能防止因间隙配合过大导致的牙轮钻头在实际工作中产生的震动不稳定现象,因此该指标可作为实际生产时的参考。

图4 具有最大应力值情况轴承应力云图

4 结论

(1)在大量分析计算后成功优选出大轴与孔间隙0.08 mm、小轴与孔间隙0.04 mm的取值是应力峰值最小的最理想情况。

(2)通过表1还得出了小轴间隙为0.04 mm时,无论大轴取值多少应力峰值都比较低,从而带来较高轴承寿命。大轴与孔间隙为0.02 mm时,无轮小轴与孔间隙取值多少应力都处于一个平均水准,当实验条件有限时可以采用。最后需要避免的一种情况是小轴承间隙取0.1 mm时,每种情况应力峰值都偏大,将会带来较短的轴承寿命。

(3)通过图表可以看出牙轮钻头滑动轴承的轴颈与孔的间隙取值并非当初设想的精度越高越好。间隙取值越小,应力峰值并不一定越小,间隙较大但应力峰值较小的情况同样存在,且大间隙轴承经济成本较低,很多情况下都可以作为实际生产的选择。

本文对12种不同的间隙值对应的滑动轴承受力情况做出了计算分析,选出了应力最小的那组间隙配合作为最优。本文的结果是在文章中给的边界条件和载荷情况下得到的,如果要得到全面的最优结果,应该使用更实际的齿圈载荷、材料、摩擦系数等。

图5 具有最小应力值情况轴承应力云图

[1]李斌,杨爽,沈桓宇,等.牙轮钻头轴承结构静强度分析与优化[J]. 石油机械,2015,43(12):41-45.

[2]伍开松,马德坤. 含渗碳层和铜合金牙轮钻头轴承的面接触分析[J]. 石油机械,2005,33(5):7-9.

[3]陈家庆,巩立根,王镇泉,等. 滑动轴承无摩擦接触参数的边界元分析[J]. 石油大学学报(自然科学版),1997,21(6):56-58.

[4]陈家庆,译. 高钻压牙轮钻头可提高硬地层的机械钻速[J]. 国外钻井技术,1993(6):28-31.

[5]刘建军,罗纬. 高速化——牙轮钻头发展的新方向[J]. 石油机械,1995,23(7):50-53.

[6]陈家庆,蔡镜仑. 金刚石薄膜的制备及其性能研究[J]. 石油大学学报,1996(7):116-121.

[7]张莹,吴泽兵,王嘉蓉. 三牙轮钻头滑动轴承副接触有限元分析[J]. 石油矿场机械,2009,38(2):59-62.

[8]喻开安. 偏心单牙轮钻头轴承接触应力分析[J]. 石油矿场机械2008,37(3):10-13.

[9]Wang Yilin,Wang Zishan. Wear Analysis and Life Estimation of the XHP Series Rock Bit Bearing System[J]. Journal of Tribology,1987,109(10):609-613.

[10]Daping Xu,Yingxin Yang,Qiming Cheng. Theoretical and Experimental Research on the Floating-Sleeve Bearing Applied in Roller-Cone Bit[J]. Shock and Vibration,2019(3):11.

[11]Wei He,Yang Chen,Junchao He,etc. Spherical contact mechanical analysis of roller cone drill bits[J]. Petroleum,2016(2):208-214.

[12]黄志强,王晓凤,涂小芳,等. 三牙轮钻头滑动轴承失效分析[J]. 西南石油大学学报,2008,30(3),136-138.

[13]弋大浪,谢梅英. 压裂泵滑动轴承失效分析[J]. 机械,2017,44(2):67-71.

Contact Stress Analysis and Clearance Optimization of Journal Bearing of Milled-Tooth Cone Bits

WU Zebing,Adnane El Mokhtari,ZHEN Weixin

( School of Mechanical Engineering, Xi’an Shiyou University, Xi’an 710065, China )

Roller cone bit play an important role in oil drilling engineering. Its working life and drilling performance have a great influence on engineering quality, engineering efficiency and engineering cost. As the most important mechanical structure of roller cone bits, the surface contact stress distribution of the bearing is not uniform, which is the main reason leading to the rapid failure of the bearing structure. Therefore, we need to analyze the distribution and size of the peak contact stress. In this paper, Creo and ProE software were used to build 3D solid model for the structure of roller bit sliding bearing pair, and finite element analysis model of contact stress of roller bit sliding bearing was established with ANSYS software, and the contact stress distribution map and contact stress peak value were obtained. The stress peak of each model and the nodal cloud diagram of stress distribution are obtained through the calculation and analysis of 12 different combinations. We can clearly see the distribution of the surface stress of the journal bearing when the roller is under undertaken forces. By comparing the peak value, the clearance value with the longest life is optimized.

milled-tooth cone bit;journal bearing;finite element analysis;contact stress;clearance

TH16;TE132

A

10.3969/j.issn.1006-0316.2020.03.009

1006-0316 (2020) 03-0051-06

2019-11-01

陕西省重点研发计划项目——针对陕西页岩气地层的混合钻头破岩机理研究及性能评估方法(2018KW-12)

吴泽兵(1967-),男,湖北公安人,博士,教授,主要研究方向为井下工具CAD/CAE/CAM、管柱工作行为仿真及钻井自动化;Adnane El Mokhtari(1994-),男,摩洛哥拉巴特人,硕士研究生,主要研究方向为牙轮钻头轴承系统工作行为及性能计算机仿真;郑维新(1997-),男,陕西西安人,硕士研究生,主要研究方向为牙轮钻头轴承系统工作行为及性能计算机仿真。