400 t金属打包机液压缸数值分析与优化设计

2020-04-10李响魏厚先陈永清唐善杰张友锋

李响,魏厚先,陈永清*,,,唐善杰,张友锋

400 t金属打包机液压缸数值分析与优化设计

李响1,魏厚先2,陈永清*,1,2,唐善杰3,张友锋2

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002;2.三峡大学 机械与动力学院,湖北 宜昌 443002;3.湖北力帝机床股份有限公司,湖北 宜昌 443002)

金属打包机液压缸在工作状态下往往会受到高压载荷作用,其应力集中区域主要分布在液压缸缸筒和方法兰的连接处。研究利用有限元数值模拟技术对400 t液压缸在工作状态下缸筒和方法兰连接处的受力情况进行了仿真模拟,具体分析了焊接加强筋、焊接加强筋半径、方法兰厚度以及焊缝宽度对液压缸强度的影响,最后通过理论分析和数据拟合得出较为合理的结构与尺寸。分析结果显示,液压缸与方法兰连接处添加焊接加强筋,焊接加强筋的半径为50 mm为宜,方法兰厚度为170 mm,焊缝的宽度为50 mm,这样得出的400 t液压缸整体结构更为稳定。

400 t液压缸;数值模拟;焊接加强筋;方法兰;焊缝宽度

液压缸作为金属打包机主体结构,在工作状态下经常会受到多个方向的高压载荷冲击作用,工程应用发现,液压缸破坏区域往往出现在液压缸缸筒和方法兰连接处,连接处强度[1-4]会直接影响到金属打包机的性能和寿命。因此,对该连接处进行合理的优化设计具有十分重要的意义。在过去的时间里,针对液压缸的工作受力情况与优化设计,国内专家和学者展开了广泛的研究。陈志勇、樊志新[5]针对60 t铜排拉拔机液压缸进行了设计与分析;张晓鸿、李玲[6]对双活塞组合液压缸系统进行建模与仿真,分析其动态性能;柏艳红、权龙等[7]对流量近似的阀控液压缸进行动力机构建模;郝前华、何清华、贺继林等[8]对非对称液压缸的动态特性进行了仿真研究;高钦和、郭晓松[9]建立了多级液压缸系统的仿真模型并进行分析;王林鸿、吴波等[10]详细分析了液压缸运动的非线性动态特征。本文利用有限元数值模拟技术对400 t金属打包机液压缸在工作状态下的受力进行了模拟仿真,分析了多重因素对液压缸连接处结构强度的影响,通过理论分析和数据拟合得出较为合理的结构和尺寸,有望为液压缸的优化设计提供一定参考。

1 400 t液压缸主缸体基本结构

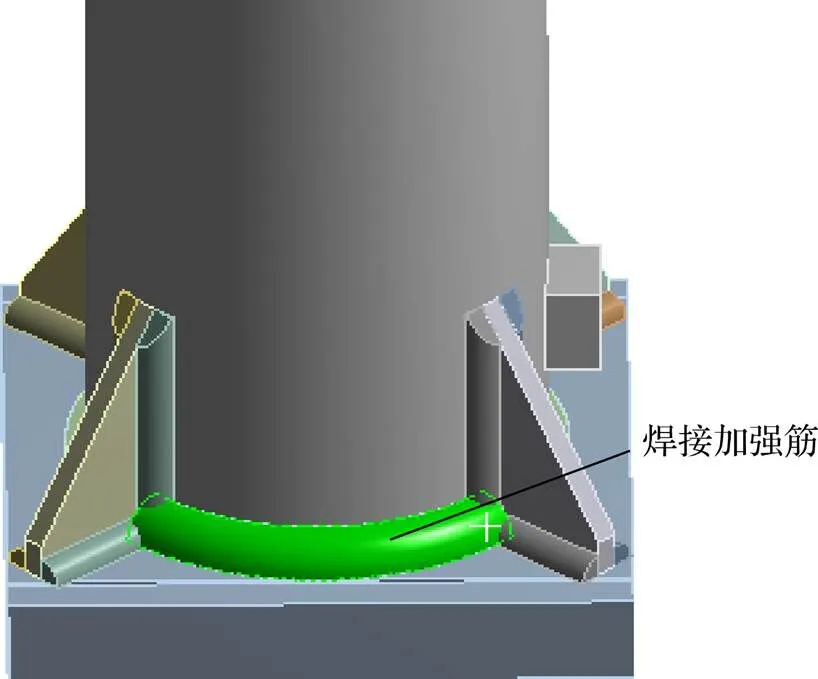

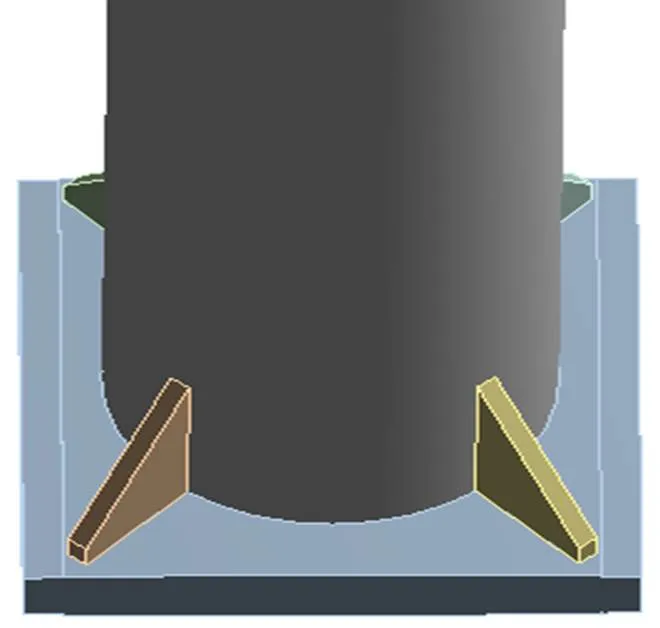

基本结构如图1所示,方法兰和液压缸主缸体间采用焊接连接方式,四条肋板分布在45°对角边上,并且缸体与方法兰圆弧处采用焊接加强筋进行加固,其具体结构如图2所示。

2 焊接加强筋对结构强度的影响

2.1 建立三维模型

(1)400 t液压缸严格按照图纸尺寸,考虑方法兰中的焊缝,且缸筒与方法兰间加有焊接加强筋。其具体结构如图3所示。

(2)400 t液压缸不考虑焊缝,方法兰、缸筒与肋板三者均直接绑定,等效为一整体进行仿真分析。其具体结构如图4所示。

图1 400 t液压缸整体结构

图2 局部放大图

图3 焊接加强筋

图4 未添加焊接加强筋

2.2 仿真结果

使用Workbench有限元软件对上述两种结构进行仿真分析。为使结果更加精确,仿真过程中采用均匀细化网格,如图5、图6所示。载荷加载位置为方法兰两端;载荷大小均为4.13×106N;缸筒底部采用完全固定约束。

仿真结果如图7~图10所示。

图5 有焊接件网格划分图

图6 未添加焊接件网格划分图

图7 有焊接件的等效应力云图(最大等效应力279.78 MPa)

2.3 结果分析

(1)两组仿真结果表明,未添加焊接加强筋的液压缸在工况下最大等效应力为717.86 MPa,有焊接件焊接的液压缸在工况下的最大等效应力为279.78 MPa。两者相差较大,表明焊缝与焊接加强筋对液压缸结构强度的提升具有很明显的作用。

(2)三个方向的等效应力云图表明,最大等效应力主要表现在拉压方向(方向:沿缸筒长度方向)。未添加焊接加强筋的液压缸三个方向应力相差较大,方向有最大值,有焊接加强筋的液压缸三个方向的应力相对均匀。两组仿真的最大等效应力区域均出现在缸筒与方法兰接触处,表明焊缝与焊接加强筋极大程度地减少液压缸在工作状况下应力集中现象。

图8 有焊接件的X、Y、Z方向等效应力云图

图9 未添加焊接件的等效应力云图(最大等效应力717.86 MPa)

3 具有焊接加强筋的400 t液压缸仿真分析

3.1 400 t液压缸仿真建模、材料及载荷

模型如图11所示。缸体、方法兰材料均选用Q235钢,其各项性能参数为:抗拉强度400 MPa,屈服强度235 MPa,杨氏模量200 GPa,泊松比0.3,密度7.85 g/cm3。

基于状态感知的电力通信设备自动巡检,以基于状态感知的寿命预测技术扩展前期项目中设备健康度的内涵,丰富事前预警能力;以基于状态感知的故障定位和诊断技术进一步提升前期工作中资源调配分析技术的外延,加强事中处理能力;以基于状态感知的可靠性评估技术补充前期工作中后评估的缺失,完善事后优化能力;以基于全景监测数据实现的自动巡检技术实现通信运维事前事中事后的沟通,完成闭环管理,指导日常运维工作,提升电力通信运维的智能化、自动化水平。基于状态感知的电力通信设备自动巡检研究逻辑关系,如图2所示。

图10 未添加焊接件的X、Y、Z方向等效应力云图

图11 400 t金属打包液压机主缸有限元模型

已知活塞杆工作压强为26 MPa,活塞杆缸内工作截面积由图纸计算得0.159 m2,计算得出活塞杆工作时产生的工作压力为4.13×106N,水平方向向左。方法兰上载荷施加区域如图12所示。图11、图12中箭头方向为载荷加载方向。

为使仿真计算效率最大化,用Workbench软件进行仿真前处理中,方法兰及缸体网格大小取为30 mm,如图13所示;其余焊缝、加强筋等部位网格大小取10 mm,如图14所示;整体网格划分如图15所示。

图12 载荷加载方向及区域

图13 截30 mm网格区域(缸体部分)

图14 10 mm网格区域

图15 X方向整体网格划分

3.2 400 t液压缸仿真结果分析

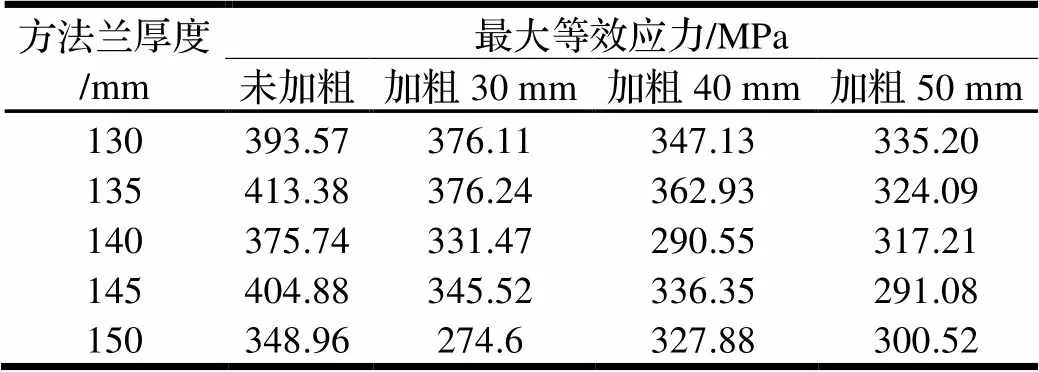

分别改变方法兰厚度、焊接加强筋半径两个变量,如图16、图17所示,对400 t金属液压打包机主缸在工作状况下变形及应力分布情况进行数值模拟分析。

表1和图18仿真结果显示,方法兰厚度在130~150 mm区间内对金属打包液压机主缸结构强度影响较小;焊接加强筋加粗后,主缸结构强度得到明显改善。焊接加强筋达到50 mm与未加焊接加强筋两组数据对比,最大等效应力平均减少100 MPa。

图16 改变加强筋半径

表1 最大等效应力仿真结果

固定焊接加强筋加粗50 mm不变,将方法兰厚度在130~200 mm范围内变化,方法兰材料取为Q235钢进行仿真分析。最大等效应力仿真结果如图19所示。

图17 改变方法兰厚度

图18 最大等效应力仿真结果

图19 方法兰材料为Q235钢仿真结果及拟合曲线

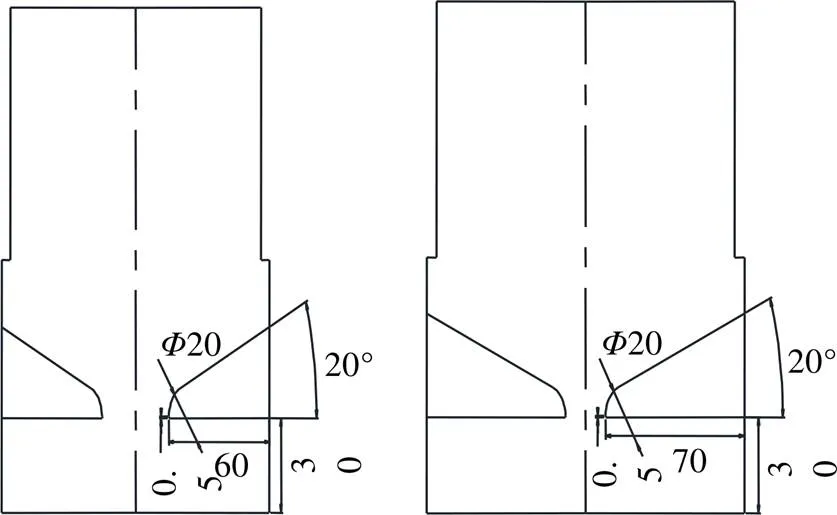

将仿真结果数据导入MATLAB软件进行数据拟合,得出最大等效应力关于方法兰厚度的拟合方程为:

式中:为自变量方法兰厚度,其方程确定系数为0.9326,该系数越接近1,表明方程的变量对的解释能力越强,均方根误差9.695。

从图19可明显看出方法兰对最大等效应力的影响:

(1)方法兰从130 mm逐渐增加到170 mm的过程中,最大等效应力大幅度减小,说明方法兰在增大过程中,有效减少了缸体应力集中,从而使缸体结构更加稳定;

(2)方法兰从170 mm逐渐增加到200 mm的过程中,最大等效应力减小的速率减缓,说明通过改变方法兰厚度来减少应力集中已经达到一个饱和值。

4 考虑焊缝的400 t液压缸打包机仿真对比

前期仿真中,将焊缝焊接完成后的材料属性等效为母材的材料属性(杨氏模量200 GPa、泊松比0.3),焊缝尺寸均按图纸所示进行建模(如图20所示为焊缝在方法兰内部截面图,焊缝宽度为50 mm)。

液压缸在工况下仿真结果如图21所示,其最大等效应力为279.78 MPa,最大等效应力位置处于方法兰与缸筒连接处。

图20 焊缝在方法兰内部截面图

图21 焊缝材料等效母材工况下仿真结果(最大等效应力279.78 MPa)

将整个模型导入专业焊接软件Simufact Welding中,设置焊缝空隙,按图纸设置母材Q235,添加焊接材料(焊条J422、焊丝BR50-6-1.2),仿真计算得出焊缝的应力应变场,从而计算出焊缝材料的杨氏模量130 GPa、泊松比0.3。将材料参数导入Workbench,仿真结果如图22所示,最大等效应力215.82 MPa。

图22 等效应力仿真结果(添加焊接材料属性后)

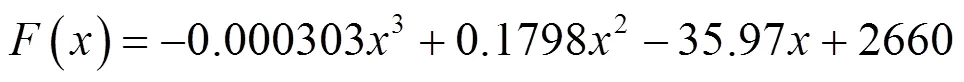

将焊缝宽度更改为50 mm、60 mm与70 mm进行三组仿真,研究焊缝宽度对液压缸整体结构强度的影响(如图23~图25所示)。最大等效应力仿真结果如表2所示。

图23 不同焊缝宽度(60 mm、70 mm)

图24 60 mm焊缝仿真等效应力云图(最大等效应力216.82 MPa)

表2 更改焊缝宽度后最大等效应力仿真结果

由以上分析可得如下结论:使用Simufact Welding软件对该模型焊接情况下的焊缝进行仿真,得出其应力应变场,计算其焊缝材料参数,在Workbench内建立焊缝材料参数,进行工况下仿真分析。该方法下仿真分析结果,最大等效应力279.78 MPa相比将焊缝等效母材的仿真最大等效应力215.82 MPa减少63.96 MPa。

图25 70 mm焊缝仿真等效应力云图(最大等效应力217.66 MPa)

Workbench仿真结果显示,改变焊缝宽度对液压缸工况下最大等效应力影响不大。在Workbench仿真中,焊缝、方法兰与缸筒三者间的连接均采用绑定接触,仅从结构方面考虑焊缝宽度对液压缸结构强度的影响不大,需采用更为专业的焊接仿真软件(加入焊接过程)进行分析。在实际的焊接加工过程中,焊缝预留角度、弧度、焊接方式、焊材、人为操作等因素对焊缝材料参数的影响极大。

5 结论

运用有限元软件对400 t液压缸进行了有限元数值模拟,具体分析了焊接加强筋、焊接加强筋半径、方法兰厚度以及焊缝宽度对液压缸强度的影响,最终得到如下结论:

(1)未添加焊接件和添加了焊接加强筋的液压缸在工况下最大等效应力相差较大,表明焊缝与焊接加强筋大大加强了液压缸的整体结构强度;且焊缝与焊接加强筋极大程度地减少了液压缸工况下应力集中的现象。

(2)焊接加强筋加粗后,主缸结构强度得到明显改善。焊接加强筋达到50 mm与未加焊接加强筋两组数据对比,最大等效应力平均减少100 MPa。方法兰厚度从130 mm逐渐增加到170 mm的过程中,最大等效应力大幅度减小,有效减少了缸体应力集中,从而使缸体结构更加稳定;方法兰厚度继续增大,最大等效应力减小的速率减缓,说明最大等效应力已经达到饱和值。

(3)改变焊缝宽度,对液压缸结构强度影响不大。

(4)液压缸与方法兰连接处添加焊接加强筋,焊接加强筋的半径取50 mm为宜。方法兰厚度170 mm、焊缝宽度50 mm,这样得出的400 t液压缸整体结构更为稳定。

[1]刘成毅. 关于细长液压缸稳定性计算的讨论[J]. 机械,1995(6):28-29,47.

[2]钟爱清,胡学贵,汪波,等. 多级液压缸强度及稳定性分析[J].农业开发与装备,2018(9):100-101.

[3]张海兰. 基于有限元的锁紧液压缸强度接触分析[J]. 机械工程师,2018(8):141-144.

[4]汪志南,陈奎生,湛从昌. 液压缸CFRP缸筒结构开发及其强度理论研究[J]. 液压与气动,2018(7):1-7.

[5]陈志勇,樊志新. 60t铜排拉拔机液压缸的设计与分析[J]. 机械,2012,39(8):22-24.

[6]张晓鸿,李玲. 双活塞组合液压缸系统建模与仿真分析[J]. 液压气动与密封,2017,37(7):19-22.

[7]柏艳红,权龙,郝小星,等. 基于流量近似的阀控液压缸动力机构建模[J]. 机械工程学报,2014,50(24):179-185.

[8]郝前华,何清华,贺继林,等. 非对称液压缸的动态特性仿真研究[J]. 广西大学学报(自然科学版),2010,35(6):984-988.

[9]高钦和,郭晓松. 基于ADAMS的多级液压缸系统仿真建模[J].机床与液压,2003(1):93-94,278.

[10]王林鸿,吴波,杜润生,等. 液压缸运动的非线性动态特征[J]. 机械工程学报,2007(12):12-19.

Numerical Analysis and Optimization Design of Hydraulic Cylinder of 400 t Metal Baler

LI Xiang1,WEI Houxian2,CHEN Yongqing1,2,TANG Shanjie3,ZHANG Youfeng2

( 1.Hubei Key Laboratory of Hydroelectric Machinery Design and Maintenance, Three Gorges University, Yichang 443002, China; 2.School of Machinery and Power, Three Gorges University, Yichang 443002, China; 3.Hubei Lidi Machine Tool Co., Ltd., Yichang 443002, China )

Hydraulic cylinder of metal baler is often subjected to high pressure load under working condition, and its stress concentration areas are mainly distributed at the junction of the cylinder barrel and the flange. In this study, the finite element numerical simulation technology is used to simulate the stress on the junction of cylinder barrel and the flange of 400 t hydraulic cylinder under working condition. And the influence of welding reinforcement, the radius of welding reinforcement, the thickness of the flange and the width of the weld seam on the strength of hydraulic cylinder are analyzed in detail. Finally, the reasonable structure and size are obtained through theoretical analysis and data fitting. The analysis results show that when the radius of the welding reinforcement is 50 mm, the thickness of the flange is 170 mm, and the width of the welding seam is 50 mm, the overall structure of the 400 t hydraulic cylinder is more stable after adding the welding reinforcement to the junction of the hydraulic cylinder and the flange.

400 t hydraulic cylinder;numerical simulation;welding reinforcement;flange;weld width

TH137.51

A

10.3969/j.issn.1006-0316.2020.03.002

1006-0316 (2020) 03-0007-07

2019-09-25

国家自然科学基金资助项目(51305232);湖北省教育厅科学技术研究计划重点项目(D20181206);水电机械设备设计与维护湖北省重点实验室开放基金资助项目(2017KJX04)

李响(1979-),男,湖北武汉人,博士,副教授、硕士生导师,主要研究方向为夹层结构设计与优化、结构轻量化设计、数值模拟技术、结构强度与可靠性等。

陈永清(1965-),男,湖北麻城人,工学硕士,副教授、硕士生导师,主要研究方向为工程施工特种工程机械的设计、水电施工专业设备的设计、进口工程机械配件的国产化技术等,E-mail:451976900@qq.com;cyq@ctgu.edu.cn