列车设备箱自动装配系统设计

2020-04-10杨智才林群煦吴月玉刘胜祥翟玉江郑锦瑞

杨智才,林群煦,吴月玉*,,刘胜祥,翟玉江,郑锦瑞

列车设备箱自动装配系统设计

杨智才1,林群煦1,吴月玉*,1,刘胜祥1,翟玉江1,郑锦瑞2

(1.五邑大学 轨道交通学院,广东 江门 529020;2.中车广东轨道交通车辆有限公司,广东 新会 529100)

目前列车设备箱的装配采用人工或半自动化的方法进行装配,主要存在需要人员多、工作周期长等问题。为此,本文提出一种列车设备箱智能装配系统设计的研究。首先,设备箱放置于机器人上面以后,机器人通过自主循迹方式运动到车辆下方的设备箱安装位置;其次,采用摄像头进行图像识别和定位,令设备箱的安装孔与车辆底部的螺栓或装配孔对准,并抬升到预定位置;最后,操作人员进行设备箱螺栓的紧固后,机器人退出安装位置并自主运动回预定位置,准备其他设备箱的装配。此系统能够显著减少人手、缩短装配时间。

列车设备箱;智能装配;自主循迹

《中国制造2025》提出把智能制造作为信息化和工业化深度融合的主攻方向,而为了服务国家实现制造强国的战略目标,各行业骨干企业和高等院校、科研院所等建立了一批产业创新联盟、协同推进智能装备和产品的研发工作[1-2]。先进轨道交通装备是大力推动的重点领域突破发展之一,立足自身的基础和优势,五邑大学轨道交通学院与生产企业协同研发一种列车设备箱智能装配系统[3]。

目前列车设备箱的装配多为定位作业,天车、人、气垫搬运车等一起协同工作完成装配,主要存在精度、需要人员多、工作周期长等问题[4-5]。为此,本设计开展列车设备箱的自动化装配的研究,从而减少人手、缩短装配时间。

1 总体设计

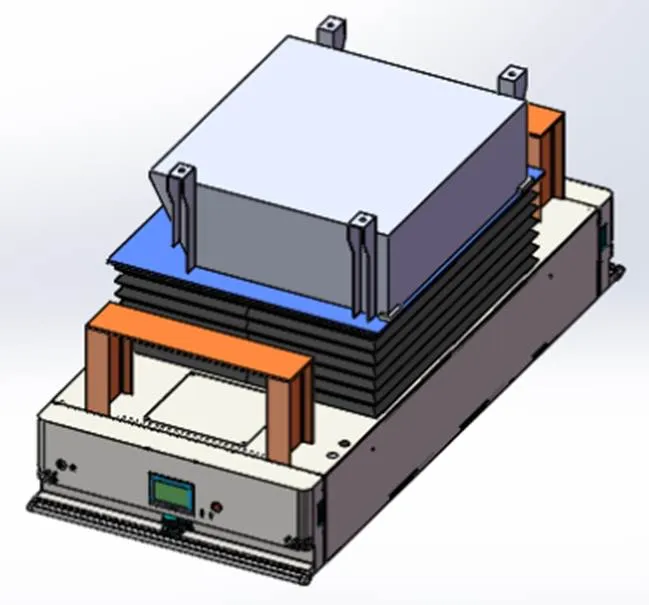

如图1所示,列车设备箱智能装配系统由搬运平台和机器人控制系统两大部分组成。机器人控制系统由硬件和软件组成:硬件包括上位机(工控机)和与传感器、下位机连接的端口设备;软件指基于ROS(Robot Operating System,机器人操作系统)、Qt(Qt Creator,界面开发)和OpenCV(Open Source Computer Vision Library,计算机视觉)开发的机器人操作系统,用于接收、分析传感器的信号,与下位机通信,从而控制和检测搬运平台的运动状态,提供可视化界面为操作人员监控设备箱自动装配机器人提供方便[6]。

图1 列车设备箱自动装配机器人

装配机器人停放于上料点,设备箱通过天车等方式放置在机器人上;机器人依靠电子罗盘、激光雷达和摄像头实现自主导航,移动到与车下设备箱平行处;接着,机器人平移到设备箱的安装工位处。通过摄像头跟踪螺栓上标志物的位置,首先调整机器人移动底盘的姿态,接着进行四自由度运动装置的精密调节,令设备箱的安装孔与车辆底部的螺栓精确对中,最后完成设备箱的举升[7]。

1.1 搬运平台

搬运平台是设备箱自动装配的实体,由机械结构和下位机组成。搬运平台可以采用人工操控方式完成设备箱的自动装配;操作人员通过机器人操作系统输入控制任务以后,搬运平台接受上位机(工控机)的指令,进行设备箱的自动装配。

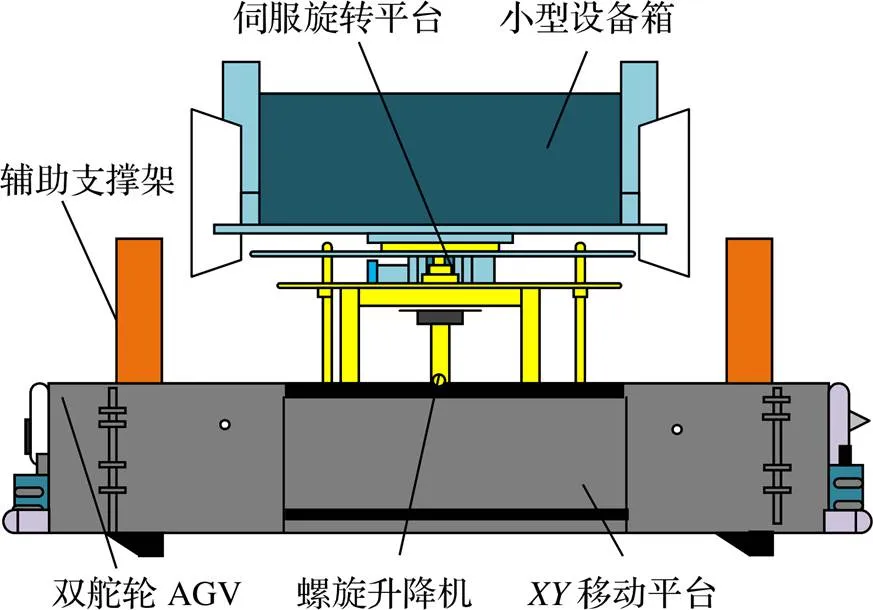

总体机械结构如图2所示,搬运平台由底部的移动底盘和底盘上的四自由度运动装置两大部分组成。本方案的设计在不增加其他辅助元器件的前提下可以完成不同规格设备箱的装配。支撑架在放置比较长的设备箱时作为辅助支撑作用。针对不同的设备箱要设置相应的定位夹具进行定位和紧固,同时设置多个水平泡保证设备箱的平衡度。

图2 设备箱自动装配机器人示意图

设备箱通过红外、超声波传感器等监测设备箱是否遇到障碍物或者即将触碰到车体,机器人可作出预警提示并停止运动,同时需要操作人员现场排除障碍,确认可继续工作[8]。除了对中定位摄像头以外,还安装了多个观察其他安装孔的摄像头,对抬升过程中安装孔和螺栓的干涉进行人工判断和自动识别监控。设置限位接触开关防止设备箱过度抬升与横梁发生碰撞,保证设备的安全。针对不同设备箱,螺栓对中定位装置的支撑块采用多自由度的滑轨加限位的灵活方式,便于操作并保证装配精度。

1.2 移动底盘

由于设备箱安装空间狭小,外界干扰比较大,对设备的灵活度要求高,在能满足重载并不破坏工作地面的前提下,该系统的移动底盘如图3所示。

运动采用双舵轮驱动、辅助万向轮承载的方式。双舵轮驱动行走方向可实现前进后退、左右平移,转弯半径可实现直接平移或原地转90°[9]。在直线运动模式下,直线度达到运行5 m的偏差不超过1 cm。在最大负载时,速度不低于20 m/min;在低速阶段,运动速度可以低至1 mm/s。

图3 移动底盘结构图

1.3 四自由度运动装置

对角双舵轮驱动的精度并不高,为了满足装配的高精度要求,精确定位采用四自由度的定位装置。该四自由度运动装置具有、和轴的平移,以及绕轴旋转的四个自由度,实现设备箱安装孔和螺栓的最终对中定位[10]。最大负载能力为1 t,放置负载的平台面积为2 m×1.5 m(最终尺寸根据实际要求来确定)。和轴运动的范围是±100 mm(即总行程为200 mm),定位精度为0.05 mm,轴的运动精度为0.1 mm。旋转运动的精度为0.05 mm/1.5 m(0.05 mm表示旋转时,搬运平台的四个角处的位移精度,1.5 m表示搬运平台中心到四个角的距离),对应的旋转角度精度为0.0019°。旋转角度的范围是±5°。旋转机构选用伺服旋转平台。为保证安装精度,尽量减小负载放置于四自由度装置后的倾斜。

2 导航方式

在不增添其他导航设备并尽量减少标志物安装的前提下,实现装配系统的自主导航,本系统采用三级定位和导航的方式,实现机器人的自主巡航和螺栓对中定位装配。机器人的运行路径如图4所示。

2.1 第一级定位和导航

第一级定位和导航从处(上料点)到处及处,采用高精度电子罗盘、光电导航传感器和舵轮内置的编码器结合的导航方式[11]。电子罗盘可以保证机器人在整个运行过程中保持姿态与车体纵向以及地面黄线平行。在处,机器人装载设备箱后将根据电子罗盘的信号调整自身的姿态直到与车体平行。舵轮转向,机器人由处平移,直到光电导航传感器检测到处黄线后停止。光电导航传感器选用8位光电导航传感器,经过测试该传感器可以检测绿色油漆地板上的黄线。

在电子罗盘不断修正机器人姿态以及光电导航传感器检测地面黄线的共同作用下,机器人从处直线运行到处。如图4所示,从1处到2处地面是没有黄线的,这需要依靠电子罗盘和舵轮的直线性保证航向不偏移,同时舵轮内置的编码器可以计算从处开始的路程(如果没到处附近机器人不会停止运行),从而保证顺利通过无黄线线路。部分黄线破损比较严重,对光电导航传感器的检测会造成一定的影响,甚至会导致机器人偏离黄线。为此,用编码器计算从处开始的位移量,如果没到处附近机器人不会停止;降低光电导航传感器对破损黄线的敏感度,也就是光电传感器的检测结果不是以某时刻而是以一段时间内的结果为准。

图4 装配机器人搬运路径

2.2 第二级定位和导航

第二级定位和导航,机器人从处运动到处。依靠电子罗盘、激光雷达和摄像头完成机器人在安装位置的定位,定位精度预计达到10 cm以内。

激光雷达可以扫描周围物体、建立二维地图,根据标志物与自身的相对位置,引导机器人精确定位和运行[12]。激光雷达的一大特点是能够测量物体的反光率,不同的反光率用不同的颜色显示出来。根据这一特点,在标志物上粘贴具有强反光率的贴纸,将有利于避免激光雷达受到周围物体的干扰。

为实现机器人沿列车纵向方向(轴方向)的精确定位,在左侧螺栓左侧的地面分别设置两个粘贴了强反光率贴纸的标志物,两个标志物的纵向位置与两个螺栓对应,如图5所示。激光雷达监测到两个标志物与自身的相对位置,从而实现机器人的纵向定位。

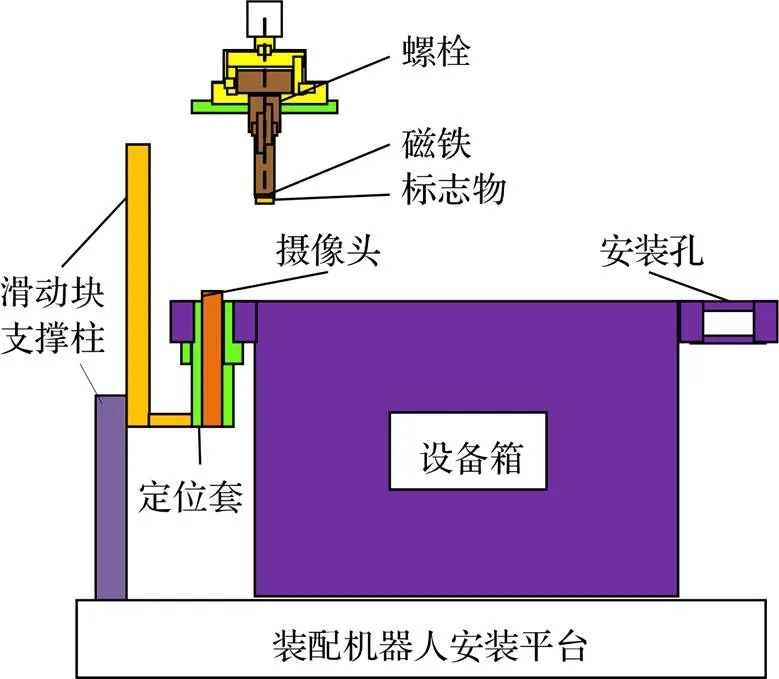

图5 装配机器人纵向定位原理图

为实现机器人的横向(轴)定位,在对角的两个螺栓底部中心加上红色的标志物,该标志物带磁性可以吸附在螺栓上,如图6所示。同时,在设备箱对应的安装孔位置放置两个竖直朝上的摄像头。机器人向左运动时,摄像头会对螺栓底部的红色标志物进行视觉检测和位置计算,直到摄像头运行到螺栓正下方位置。即实现了机器人的横向定位[13],如图7所示。

图6 装配机器人横向定位原理图

图7 装配机器人通过摄像头进行横向定位原理图

综上所述,依靠电子罗盘、激光雷达和摄像头可以完成机器人在安装工位的定位。

2.3 第三级定位和导航

第三级定位和导航,在处(设备箱安装工位)完成。通过摄像头跟踪螺栓上标志物的位置,首先调整机器人移动底盘的姿态,接着进行四自由度运动装置的精密调节,令设备箱的安装孔与车辆底部的螺栓精确对中[14],最后完成设备箱的举升。

如图8所示设备箱的安装孔向螺栓的左侧有一定偏移量,如图9所示设备箱向右移动,令安装孔与对应螺栓对中。如图10所示为设备箱被抬升令螺栓插入设备箱安装孔的过程,在此过程中滑块顶住车体底部的安装梁,并带动定位套和摄像头向下退出安装孔。

图8 设备箱对中装置示意图

图9 设备箱对中

图10 设备箱抬升

3 控制系统

列车设备箱自动装配机器人的控制系统如如11所示。

上位机(工控机)和基于Qt、OpenCV和ROS开发的机器人操作系统,监控分析电子罗盘、光电导航传感器、激光雷达和摄像头的信号,同时与下位机通信,从而控制和检测搬运平台的运动状态,提供可视化界面为操作人员监控设备箱自动装配机器人提供方便[15]。

图11 机器人控制系统

下位机可接收无线或有线遥控器的控制信号,当遥控器向下位机发送运动指令,下位机控制移动底盘的运动和四自由度运动装置的动作。移动底盘和四自由度运动装置的运动状态,如电池电量、装配进度、速度、转弯半径、抬升高度、四自由度运动装置的位移量和旋转角度、设备箱安装孔与螺栓的对位图像等在遥控器中显示。下位机也可以由上位机发送控制指令进行控制(机器人处于自动运动模式),下位机同时把运动状态信息传送给上位机,遥控器上有控制按钮,可以在人工操控和机器人自动运动两种模式之间进行转换[16]。

4 结语

本文提出了一种列车设备箱智能装配系统设计,系统能够通过自主循迹方式运动到车辆下方的设备箱安装位置,采用摄像头进行图像识别和定位,实现设备箱与安装螺栓或安装孔的自动对位。减少列车设备箱装配所需人员数量,缩短装配时间,实现装配过程的自动化。

[1]“中国制造2025”重点发展10大领域[A]. 中国经济月报,2015(7)[C]. 中国经济改革研究基金会,2015:2.

[2]罗向阳,鲍官军. 国内高校机器人研究现状分析[J]. 机械,2018,45(6):37-42.

[3]季旭全,王君臣,赵江地,等. 基于机器人与视觉引导的星载设备智能装配方法[J]. 机械工程学报,2018,54(23):63-72.

[4]王福斌,王福平,陈至坤,等. 天车机器人设计[J].机床与液压,2015,43(21):50-52,57.

[5]陈涛,李艳文. 基于S7-200控制的动车挡风玻璃装配机器人设计[J]. 制造业自动化,2015,37(18):37-41.

[6]游继强. GSK RB08工业机器人的视觉定位系统的设计与应用[D]. 广州:华南理工大学,2016.

[7]李元锋,李正生,王洋. CCD摄像头圆目标中心定位方法[J].应用光学,2010,31(6):956-960.

[8]王耀南,魏书宁,印峰,等. 输电线路除冰机器人关键技术综述[J]. 机械工程学报,2011,47(23):30-38.

[9]孟琦. 双转向架驱动自动导引车车载控制系统关键技术研究[D]. 北京:机械科学研究总院,2014.

[10]张晓鹏. 基于Stewart机构的船载稳定平台的分析与设计[D]. 青岛:中国海洋大学,2013.

[11]许伟. 基于激光雷达环境信息处理的机器人定位/导航技术研究[D]. 南京:南京理工大学,2006.

[12]肖洒,宋天中. 基于激光雷达的机器人定位与地图构建[J]. 农业装备与车辆工程,2019,57(2):49-53.

[13]张强. 室内移动机器人视觉导航方法研究[D]. 长沙:中南大学,2013.

[14]许鹏. 基于视觉伺服机理的遥操作机器人虚拟力反馈控制研究[D]. 长春:吉林大学,2014.

[15]熊艳. 移动机器人激光导航系统研究与实现[D]. 重庆:重庆邮电大学,2016

[16]胡凡. 视觉定位装配机器人的运动控制系统设计[D]. 西安:陕西科技大学,2017.

Design of Intelligent Assembly System for Train Equipment Box

YANG Zhicai1,LIN Qunxu1,WU Yueyu1,LIU Shengxiang1,ZHAI Yujiang1,ZHENG Jinrui2

(1.School of Railway Tracks and Transportation, Wuyi University,Jiangmen 529020, China; 2.CRRC Guangdong Rolling Stock Co., Ltd., Xinhui 529100, China)

At present, the assembly of train equipment box is generally carried out manually or semi- automatically, which requires more manpower and longer working cycle. In this paper, a study on the design of intelligent assembly system for train equipment box is conducted to solve the problems. First, the equipment box is placed on the robot, and the robot moves to the installation position of the equipment box under the vehicle by way of independent tracking. Then, the camera is used for image recognition and positioning, so that the installation hole of the equipment box is aligned with the bolt or assembly hole at the bottom of the vehicle, and lifted to the predetermined position. Finally, after the operator fastens the bolt of the equipment box, the robot moves from the installation position back to the preset position automatically to prepare for the assembly of other equipment boxes. It turns out that this system can significantly reduce the human cost and assembly time.

train equipment box;intelligent assembly;independent tracking

TP273

A

10.3969/j.issn.1006-0316.2020.03.006

1006-0316 (2020) 03-0031-06

2019-10-29

国家重点研发计划(2018YFB1201601);国家自然基金(51307170);广东省自然科学基金(2018A030310046);五邑大学青年科研基金(2016zk02);2019五邑大学学生创新创业项目(2019CX05,2019CX16,2019CX17);江门市基础与理论科学研究类科技计划项目(2016030100040006742)

杨智才(1993-),男,甘肃庆阳人,硕士研究生,主要研究方向为图像识别与定位技术;林群煦(1983-),男,广东江门人,博士,副教授,主要研究方向为智能化装配、无人驾驶。

吴月玉(1995-),女,广东湛江人,硕士研究生,主要研究方向为先进制造技术与装备、图像识别,E-mail:2919628580@qq.com