旋挖钻进用牙轮筒钻的结构探讨及应用

2019-07-08韩益强

韩益强

(山西省地矿建设总公司,山西 太原 030009)

0 引言

随着旋挖钻进应用的不断普及,所钻钻孔直径越来越大,深度越来越深,旋挖钻进在硬至坚硬地层中的使用也越来越普遍,在硬至坚硬地层中如何提高旋挖钻进的效率,降低施工成本,是目前旋挖行业需要重点攻克的一个技术难题。旋挖钻具的生产厂家从钻头结构、类型及施工工艺方面做了大量的研究工作[1-3],研究出了多种对付硬岩钻进的钻头及工艺方法,如截齿筒钻、螺旋钻头、截齿钻头、牙轮筒钻及这些钻具的组合。施工工艺上,利用旋挖钻机钻头更换和起下钻方便等特点,采用钻具组合的方式,即先采用筒钻克取环形槽,再用螺旋钻头去破碎心部岩石,最后用捞砂斗捞渣的方法;对于大直径硬岩钻进采用分级钻进法,先用小径筒钻取心钻进,再用大一级筒钻扩孔的办法;采用气举反循环进行全断面牙轮或滚刀钻头钻进法;利用空气反循环进行潜孔锤钻进等。这些工艺方法对于旋挖钻进对付硬岩地层均取得了较好的效果,对旋挖钻进技术的推广起到了促进作用。本文重点探讨在旋挖钻进中牙轮筒钻的设计及应用。

1 牙轮运动及破岩方式

众所周知,三牙轮镶齿钻头适合于硬岩地层钻进,其破岩方式主要是在钻机施加的钻压下,硬质合金齿压入岩石进行冲击回转碎岩,当牙轮硬质合金齿对岩石产生的压应力超过岩石的抗压强度后,使得岩石产生体积破碎。三牙轮镶齿钻头从结构设计上,牙轮的顶点交于钻头中心轴线,使得牙轮以纯滚动形式转动,由于滚动摩擦远小于滑动摩擦,使硬质合金齿的磨损减缓,所以大大提高钻头的使用寿命,因此,三牙轮镶齿钻头在石油、地热、天然气等领域硬岩钻进中能够得到广泛的应用。而用于旋挖钻进的牙轮筒钻,破岩刀具牙轮没办法做到纯滚动布刀,牙轮相对于大口径筒钻来说尺寸较小,其在钻头上基本是采用退顶布置(外牙轮)和超顶布置(内牙轮),牙轮布置及运动方式见图1。这种情况下每个牙轮在孔底不可能做到纯滚动,都伴有滑移运动,这就形成滑动摩擦,其破岩方式主要是压入、冲击、剪切,牙轮在孔底滑动,增加了硬质合金齿的切削功能,这对于软地层或中硬地层来说,有利于提高钻进效率,但相对于纯滚动三牙轮钻头,其硬质合金齿磨损较快,影响牙轮寿命。了解筒钻牙轮运动及破岩方式,在钻头设计上对牙轮及硬质合金齿选型具有指导意义,如牙轮上硬质合金齿的形状大小和方向性等[4-7]。

图1三牙轮钻头与筒钻牙轮运动示意

Fig.1Movement mode of tri-cone bit and core barrel with roller bits

2 牙轮筒钻设计

2.1 牙轮布置

在钻头底部布置牙轮,一般分为外牙轮和内牙轮,对于直径小的筒钻,一般内外牙轮间隔布置,而牙轮之间的间隔距离一般为300~400 mm。而对于直径较大的筒钻,可以考虑分组布置牙轮,即2个外牙轮中间1个内牙轮为一组,这样能尽量做到内外牙轮破碎岩石的工作量一致并磨损同步。外牙轮掌背向外,主要是克取外围岩石,保证钻孔直径及保护钻头体防止磨损,它有一定的外出刃,焊接牙掌时保证牙轮背锥与水平位置垂直,并与牙掌斜面的夹角在5°左右,这样牙轮在转动克取岩石过程中,牙掌就不会受到孔壁磨损;同样的,内牙轮掌背向内,主要克取内圈岩石,与外牙轮形成破岩互补,即克取外牙轮留下的岩墙,焊接角度同外牙轮类似[8]。

2.2 牙轮规格的选择

目前较多的采用2种牙轮规格,即Ø216和311 mm,考虑到钻头的公转和牙轮的自转速度的影响因素,钻头直径1500 mm以下的选用Ø216 mm牙轮,直径>1500 mm的牙轮筒钻建议选用Ø311 mm规格牙轮。另外,筒钻上的牙轮有焊接式和可更换式2种,焊接式的也分三牙轮用单片牙掌和特制直柄牙掌,可更换式牙掌要与专用牙掌座匹配,牙掌座焊接在筒钻体上,通过螺栓将牙掌与座固定。

2.3 牙轮硬质合金齿的要求

首先是齿的形状,尽量选择楔形齿或子弹头齿,这两种齿对牙轮旋转方向没有要求,不影响牙轮内外排布。中硬地层选择楔形齿,硬及坚硬地层选择子弹头齿。尽量不选择勺形齿,因它有方向性,外牙轮可以正常使用,内牙轮由于旋转方向相反,勺形齿克取岩石时其背椎弧面先接触岩石,破岩效果会受到影响。中硬地层选择楔形齿,坚硬地层选择子弹头齿,后者硬质合金抗弯强度大。除对硬质合金齿的形状要求外,对硬质合金的性能要求就是韧性好和抗弯强度高,这是因为筒钻直径大,工作过程中由于地层或操作等原因产生的冲击负荷较大,选择抗弯强度大的硬质合金能减少断齿现象[9]。

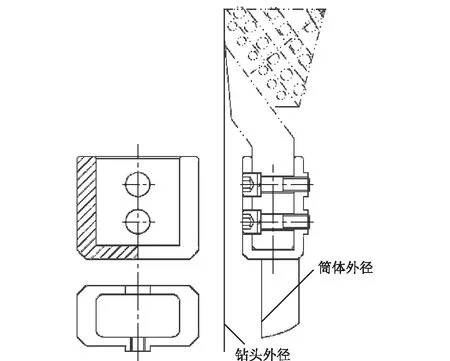

2.4 牙轮筒钻克取环槽宽度设计

对于选用Ø216 mm牙轮作为刀具的筒钻,环槽切削宽度为120 mm,选用Ø311 mm牙轮的筒钻,环槽切削宽度为160 mm。这样考虑既能保证内外牙轮齿之间的破岩补偿,又能做到克取最少的岩石面积,使钻机的能量消耗和钻头破岩工作量达到最小,结构见图2。

图2 牙轮筒钻槽宽及螺旋带布置Fig.2 Groove width and spiral belt arrangement in core barrel with roller bits

2.5 筒钻的高度设计

牙轮筒钻的使用是要达到克取最少的岩石量,然后通过操作把岩心卡断取上来,而岩心卡断的难易与地层裂隙发育程度及岩心的长径比有关,裂隙比较发育、长径比大,岩心卡断就比较容易;地层完整、钻头直径大,卡断就困难。所以我们只能从筒钻高度设计来考虑,给出一个合理的钻头的长径比值,牙轮筒钻筒子的净高一般在1200~1800 mm。筒子净高加高的优点是钻头在孔内钻进平稳,冲击负荷小,钻机稳定性好,进尺效率高。

2.6 筒钻外围焊接螺旋扶正带

其目的有两个,其一就是扶正钻头和防止筒体磨损;其二螺旋扶正带在钻头钻进的同时,引导岩渣运动,使得岩渣能沿着螺旋带上升悬浮或排出达到清洁孔底,避免形成岩渣垫层,保证牙轮始终能与岩石面接触[10]。

2.7 筒钻与钻头的连接

筒钻上部留有与旋挖钻机的连接方头,可根据钻机配备的钻杆确定方头尺寸,连接方头强度要满足钻机扭矩和轴向力要求,销孔位置准确。

2.8 可更换式牙轮及牙轮座的设计

对于筒钻使用可更换式牙轮及牙轮座的设计,应考虑到以下两个方面的问题,一是因为牙轮座是焊在筒体上的,为防止牙轮座的焊接变形,牙轮座应加工成四周封闭结构,这样牙轮座与牙轮装配尺寸不会因焊接发生变化。再一个就是牙轮的固定锁紧,不推荐采用弹簧圆柱销固定方式,虽然这种锁紧方式在双轮铣固齿及全套管钻进固齿方面得到应用,但是不适合牙轮筒钻,原因就是牙轮筒钻的冲击负荷更大,牙轮筒钻与孔壁的间隙大,销子容易掉出,所以采用螺栓连接更为合理。在牙轮座上设计螺栓连接丝扣孔,在牙轮掌上设计连接通孔及螺栓帽窝,使得牙轮与牙轮座通过螺栓得到固定锁紧,牙轮与座装配见图3。

图3 可更换牙轮装配示意Fig.3 Replaceable rollers

2.9 特殊筒钻设计

对于直径较大的入岩桩孔,岩心直径大,钻机卡断岩心比较困难,可采用先打中心直径较小的导向孔,然后采用逐级扩孔的办法直到设计直径。在扩孔筒钻的设计上可采用单层牙轮扩孔或多层阶梯式牙轮扩孔,钻头结构一般带前导筒,前导向长度400~600 mm,底端装有截齿,起到扫孔作用。短了起不到导向作用,长了在扩孔过程中容易卡钻憋钻。导向钻头的直径设计为异径结构,导向体下端直径接近导向孔直径,起导向作用,上部缩径部分开有侧窗,其目的就是扩孔过程中破碎的岩块能顺利掉到孔内,避免重复破碎。扩孔牙轮与导向钻头之间径向方向装有截齿,其轴向位置要高于筒钻牙轮300 mm左右,这样在钻进过程中,前导孔和筒钻形成的内外破岩自由面,对截齿克取岩石就相对容易很多。

3 牙轮筒钻钻进工艺

牙轮筒钻用于钻进坚硬岩石地层,在钻机回转扭矩与轴向力作用下,牙轮上镶嵌的硬质合金齿压入岩石产生破碎进尺,地层的硬度、钻头压力大小以及孔底岩渣清理干净与否决定着钻头进尺快慢。

3.1 牙轮筒钻所需钻压

牙轮筒钻所需钻压大小与钻头上的牙轮数量和地层岩石的硬度有关,通常根据钻头上的牙轮数量和规格确定钻压大小,对于Ø216 mm牙轮,单只牙轮所需的钻压为15~20 kN;Ø311 mm牙轮,单只所需钻压为20~25 kN。钻头所需的钻压就是每只牙轮所需的钻压与牙轮的数量乘积。比如10个Ø216 mm牙轮筒钻所需钻压为150~200 kN。

3.2 牙轮筒钻转速

牙轮破碎岩石的特点是压入破碎,它破岩的过程有个时间效应,如果时间太短,那么硬质合金齿就不能有效地压入岩石而产生滑移,硬质合金很快磨损。所以要限制钻机的回转速度,一般情况下,保证牙轮的回转线速度≯1.5 m/s即可。可以根据钻头的直径大小来确定钻机转速。即:

n≤28.66/D

式中:n——钻头最大转速,r/min;D——钻头直径,m。

对于直径1 m的钻头,建议最大转速20 r/min[11]。

3.3 泥浆

虽然旋挖钻进是无循环钻进,但是钻孔内必须有充足的泥浆,以起到孔壁稳定、冷却钻头、润滑钻具和悬浮岩渣等作用。牙轮筒钻在岩石桩孔施工中,孔壁相对泥土地层稳定性要好,泥浆的主要作用是冷却钻头和悬浮岩渣,选用适宜性能的泥浆既可以起到冷却钻头润滑牙轮的作用又可以起到悬浮岩渣和清洁孔底的作用,避免钻头过热、磨损和钻头重复破碎的现象发生。所用泥浆一般应达到如下指标:密度控制在1.05~1.15 g/cm3,粘度控制在17~20 s,含砂率控制在4%以内。

4 牙轮筒钻的应用实例

山西省地质勘查局现有旋挖钻机近30台,施工工地遍布全国各地。某勘察院在2017年承接了福清海上风电桩基施工项目,该项目使用550D型旋挖钻机,钻头为中国地质调查局勘探技术研究所设计的截齿旋挖钻头及系列牙轮筒钻。所钻地层为花岗岩,岩石最高硬度为132 MPa,钻进孔深60~80 m,钻进最大口径为2800 mm。

采用钻进工艺为分级钻进法,即先用加密型Ø1500 mm牙轮筒钻钻进小眼,再分级扩孔,直至达到所要求直径。由于该工程属于特硬地层钻进,所以在设计Ø1500 mm钻头时,采用了如下结构:一是增加钻头筒子高度至1600 mm,以增加细长比,利于取心时岩心根部顺利拔断,同时由于增高了钻头的导向长度,使钻头的稳定性大大增强。在钻头的牙轮布局上采用了独特的一内两外牙掌间隔布置,以保证牙轮工作量一致并基本同步磨损,牙轮选用Ø216 mm的楔型齿牙掌,为了防止因地层太硬造成钻头在孔内的跳动,牙轮掌的数量较常规筒钻增加了50%,每只钻头焊接了15只牙掌,这样不仅大大增加了钻头的稳定性,同时由于增加了钻头与孔底的接触点,使得钻进效率比常规设计提高了30%左右,取心成功率也提高了20%以上。

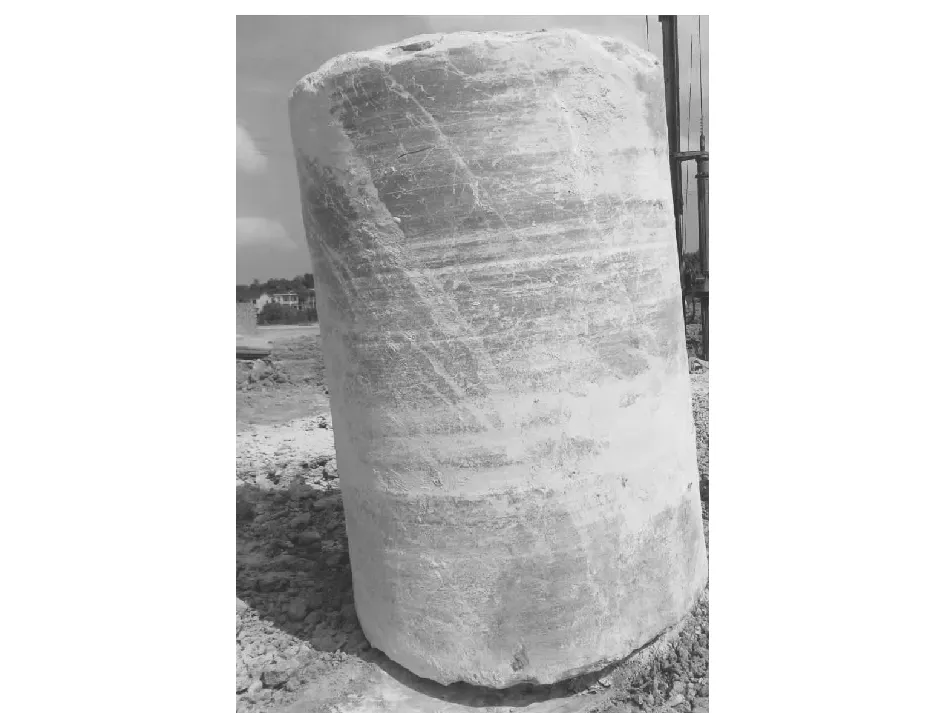

使用该钻头时,上部风化地层一般所钻岩心均可顺利取出,下部坚硬地层取心成功率也可达到85%以上,少数情况下岩心会因为根部没有断裂而将岩心留在孔底,此时将钻头装上预先准备的偏心楔,将筒钻下至孔底时,通过加压由偏心楔的斜面将岩心楔断,然后由筒钻将岩心带出。所钻Ø1500 mm小眼,转速一般为7~8 r/min,在风化地层中钻速可达3~4 m/h,在微风化地层中钻速一般为20~30 cm/h。取出的岩心如图4所示。

小眼完成后分3级扩孔完成,即Ø1500/2000、2000/2500、2500/2800 mm。扩孔牙轮钻头采用如图5所示带有导向筒的牙轮筒钻,前导筒设计长度为800 mm,导筒直径一般较前导孔小100 mm,这样的设计既保证能起到导向扶正作用,避免在扩孔时造成孔斜,又防止了由于导向筒直径过大造成回转扭矩太大影响钻进效率。导向筒上部设计有窗口,以方便将扩孔时产生的岩渣掉入前导筒内。扩孔牙轮布置有Ø311 mm的牙轮掌,牙掌数量同样采用加密型布置。筒子外壁每间隔500 mm布有螺旋扶正减磨带,起到减少筒子外壁磨损的作用,并可引导岩渣上返最终掉入至钻头筒内。该系列扩孔钻头扩孔转速一般为3~4 r/min。一个孔深80 m的钻孔,正常情况下2~3 d可完工。牙轮寿命一般平均每孔消耗10只。该工程进展顺利,牙轮筒钻使用效果很好[12-14]。

图4 用牙轮筒钻取出的岩心Fig.4 Cores drilled by a core barrel with roller bits

图5 带有前导筒的牙轮筒钻Fig.5 Core barrel with roller bits with the pilot barrel

5 牙轮筒钻使用注意事项

(1)牙轮筒钻下钻时要缓慢操作,尤其是接近孔底时轻转慢放,防止牙轮撞击孔底造成牙轮损坏。

(2)当牙轮筒钻全部接触孔底后,逐渐加压到额定压力,进行正常的钻进。钻进过程中注意钻头上负荷的变化和钻机运转的情况。

(3)要取心时,停止钻机旋转,待岩渣沉淀后起拔钻具,提出孔口取出岩心。有时候岩心卡在筒钻内造成取心困难,这时候钻机操作手应将筒钻底部放在小于筒钻内径的硬物体上来回提放几次,就可以将卡在筒内的岩心取出;如果岩心没取上来,可以下带有偏心楔钻头打捞,钻头旋转时,在钻机旋转扭矩作用下,偏心楔将岩心卡断,将岩心取出。还有另一种就是在地层不太硬的情况下,可直接下捞砂斗去克取岩心[15]。

(4)牙轮的清理与检查。每次提钻后一定要用清水去清理牙轮,检查牙轮的转动情况、齿的磨损、有无掉齿现象及牙轮轴承的旷量大小等,通过检查也可以判断牙轮使用正常与否及孔内情况。

(5)遇到以下情况需要更换牙轮:

①牙轮出现偏磨现象,牙轮轴承不能正常转动后在孔内出现滑移,使得牙轮与岩石接触的部分磨损造成偏磨现象;

②牙轮轴承密封失效,轴承间隙过大(3~5 mm)进入泥砂,加剧轴承损坏;

③牙轮断齿掉齿严重,如果孔内有掉入的金属物,牙轮硬质合金齿会出现崩齿现象,遇到这种情况,要清理孔内金属物和更换牙轮,否则会产生链锁反应。

(6)牙轮更换注意事项:在更换牙轮时不仅要考虑牙轮的高度一致,也要考虑牙轮内外出刃及角度的一致。另一个问题是焊接时注意焊接温度,防止焊接温度过高造成牙轮密封损坏,可以采用水冷却的方法或间断焊接。

6 结语

牙轮筒钻由于其特有的碎岩机理,是目前旋挖钻进对付硬岩地层比较有效的方法,其不足之处就是由于是无循环钻进清渣不畅,相对于有循环牙轮钻进造成牙轮掌的磨损较快,使用寿命受到影响,若配合气举反循环等工艺同时结合全套管护壁,可有效地解决该问题,提高钻进效率和钻头寿命,节约钻进成本。