压装密实炸药装药非冲击点火反应传播与烈度演化实验研究进展*

2020-04-09胡海波尚海林文尚刚

胡海波,傅 华,李 涛,尚海林,文尚刚

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

1 概 述

本文中关注的问题对象,是典型事故载荷作用条件下,以低孔隙率压装PBX 为代表的密实炸药在特定装药约束结构中的非冲击点火反应传播和演化行为。所谓非冲击点火[1],泛指除高速碎片撞击和射流侵彻之外,各类不经由冲击波直接引发爆轰的炸药反应行为起始,其不存在固定演化模式和定常状态特征,是典型事故反应研究中可观测的显性状态突变起点。作为对事故反应基本认识进展的概要说明,本文暂避开炸药非冲击点火反应起源这个专门的问题,集中讨论装药结构中炸药在以某种非冲击方式点火后,以炸药表面层流燃烧、产物沿缝隙流动及装药结构变形响应耦合为特征机制的炸药事故反应传播、烈度演化的基本规律[2]。

基于对非冲击点火反应主导机制的认识,重新审视了传统实验设计理念,有针对性地改进诊断方法,通过实验取得了更详实展现对象过程本来面目的观测结果。相关实验中装药缝隙为壳体与炸药的机加公差间隙,均未采用胶粘或封堵。作为代表案例,将介绍压装PBX 炸药件之间的间隙中,燃烧产物对流传播和烈度演化的物理行为特征[3];对毫米级薄壁柱壳弱约束下,分段药柱在一端燃烧点火后的反应传播、烈度演化,呈现整体爆燃的行为机理进行了解读阐释[4-5];对传统DDT 实验中20 mm 厚壁、大长度钢质柱壳约束下,压装PBX 分段药柱爆炸级事故反应演化及爆燃转爆轰的机理可行性,结合实测数据进行了澄清[6];细致跟踪了20 mm 中等壁厚钢球形壳约束下,密实炸药球在从中心燃烧点火后,反应产物驱动动态裂纹传播、多级分叉演化过程及晚期烈度的陡增表现[7];分析了一端开放的50 mm 大壁厚钢柱壳在可自由滑动活塞质量惯性约束下,从表面引燃的炸药柱模拟事故反应呈现典型爆炸表现的成因[8];重点讨论了在有限强度约束条件下,经历猛烈撞击预破碎,或事故反应过程中高压驱动下快速动态变形、破碎炸药的反应行为特征[9],其可造成高超压、高速碎片飞散的剧烈爆炸,但反应机理不能简单归类于因冲击波引发的爆轰。试图通过准确解读这些实验纷繁复杂的事故反应表象后所蕴含的物理规律,进一步澄清国内外同行长期以来在炸药事故反应行为机制解读和模型描述中的基本概念误区[10-14]。

2 炸药事故反应基本模式及其相互关联

对以压装PBX 为代表的密实炸药,其作为含能材料可能发生的化学反应的最基本形式不外乎以下三种[15]:

(1)分解反应,其涵盖老化及温升条件下炸药基体中各部位炸药晶体的持续缓慢分解,不存在反应波阵面,各部位炸药反应速率取决于当地温度,通常借助阿伦纽斯律表征;

(2)燃烧反应,指热传导机制主导、以亚声速向炸药基体中传播并转化为气态产物的反应阵面,故称热传导燃烧、层流燃烧,高压下的层流燃烧反应也被称为爆燃,其燃速即反应阵面传播速度主要依赖波阵面上的反应产物压力[16-17],而气态反应产物压力主要取决于其周边结构的约束状态;

(3)爆轰,由高强度冲击波引导、在炸药基体中以超声速传播的化学反应,炸药在跨越波阵面瞬间被压缩并完成反应,高压反应产物以亚声速逆向膨胀飞散,爆轰定常传播的速度和压力与结构约束原则上无关,仅取决于炸药基体密度[18]。

在安全性研究中,无波阵面形态的慢速分解反应被归类为事故点火前反应,其生成的微量气态产物以分散形态留存在炸药基体微孔洞中,除引发温升、体胀外尚未汇聚形成宏观状态分区效应。与分解反应划界的关键状态转折点,即所谓事故点火被定义为炸药特定部位因事故作用产生的极高温度状态,宏观上开始爆发性产生大量气态产物[19-20],使反应进入有波阵面的燃烧,形成与炸药基体状态不同的气态产物高温区域的变化。从严格意义上讲,由冲击波作用引发的爆轰自然也可以归入此定义,但其属于极端事故刺激下,吉帕级高强度冲击波作用、微秒级特征时间瞬时响应点火的特别案例;大多数事故条件下(如持续升温至特定幅值后温度突变爆发或剧烈撞击条件下因局域化能量沉积生成极端高温状态)的非冲击点火,专指引发炸药层流燃烧,但不直接形成爆轰的其他类别点火方式,其对应的响应也与微秒级时程特征的事故加载局域应力无绑定关系,除对极度敏感的始发药外,这类事故初始阶段反应所产生的应力波在各种主炸药,尤其是典型PBX 炸药中,不足以快速引发爆轰,事故反应呈现与结构响应行为和炸药变形、破坏相关的多阶段反应接续演化特征,故被称为非瞬时反应。对低孔隙率密实炸药而言,在排除了燃烧阵面渗透进入炸药基体中微介观孔隙的经典定义下的对流燃烧后,其非冲击点火基本反应模式只可能是表面层流燃烧,具体涉及燃烧波阵面向炸药基体中推进燃耗,以及气态反应产物在密闭条件下的成压和流动迁移。这是系统解读低孔隙率密实炸药非冲击点火反应行为特性的基本源头要素。在炸药事故反应形成和发展过程中,上述三种基本反应模式间的相互转化是所有研究者所关注和讨论的基本内容。

需特别提醒注意的是,苏联、俄罗斯同行关于炸药层流燃烧、对流燃烧、低速爆轰、爆轰四种基本反应形式的定义及其相互关系阐释,尤其是其涉及对流燃烧、似爆轰的爆炸、低速爆轰、爆炸转化等基本术语表述[21],源于相关学者早期对凝聚相多孔炸药反应行为特征的现象学概括[22],若引鉴来概括所有种类炸药反应行为,容易引起对这几种反应型式注定会递次转化引发爆炸和爆轰的误导,偏离原书作者的本义。长期以来,苏联、俄罗斯同行关于炸药层流燃烧的研究非常系统、深入[16],但关联至密实炸药装药结构中的事故反应演化机理解读[23-24]仍不完全到位。

此外,需要提醒注意应加以区别的是,在炸药安全性研究领域,描述炸药基本反应行为的术语,如燃烧、爆燃、爆轰[19-20],与弹药事故反应烈度评价的术语,如燃烧、爆燃、爆炸、爆轰[25]的外在形式相同。前者针对作为含能材料的炸药,用于描述特征反应事件在反应阵面上的瞬时进程状态,对应特定反应速率物理-数学模型;后者针对装药结构,是对作为弹药的炸药装药系统反应过程特征及整体后果的概括描述,侧重表征后果输出即毁伤效应分级。

本文中的讨论主体上侧重从事故反应机理、反应演化行为跟踪和对应过程物理-数学模型描述的角度来展开,此时使用的相关术语原则上属于第一类定义;但在涉及讨论事故反应烈度内容时,自然应用第二类定义的烈度分级概念。在美国LANL、LLNL 和SNL 三大实验室,对第二类定义中爆燃以上烈度的反应又被统称为剧烈反应,包含前面分级中爆炸及爆轰,其中爆炸涵盖从微量炸药反应、不形成显著超压和危险碎片的有限烈度反应以外的各类相对剧烈反应,到定常爆轰,状态跨度极大,通常还有系列细化分等,如轻度爆炸、剧烈爆炸等,但无严格的量化判别标准。

从本质上讲,不同形态的爆炸只不过是炸药层流燃烧反应,因炸药基体在事故载荷下预破碎或在反应过程中动态破碎,形成网状裂纹使燃烧面积剧增,在结构和惯性约束下达到数百兆帕、甚至吉帕级水平的高压,进入快速、高燃耗率反应状态,所呈现的综合效应表现。这里所谓爆炸,并非炸药事故反应的基本形式,其没有严格的学术概念定义[26],也没有相对固定的反应速率模型形式。在日常口语中,爆炸一词还被用来泛指一切大量产气、可形成结构破坏、抛掷的剧烈过程,包含事故反应烈度分级中的爆炸和爆轰,以及枪弹发射时发射药在膛内的受控燃烧[18,26]。

从非冲击点火事故反应并非冲击波引导的爆轰反应的共性看,无论是温升烤燃,还是撞击点火,装药结构中事故反应的物理过程特征及反应行为演化描述的控制方程和物理-数学模型机理完全一致,基本落脚到炸药燃烧区表面层流燃烧行为描述,以及高温高压产物在结构间隙、炸药基体裂纹中的输运和热传导问题的模型描述上。其从根本上区别于描述爆轰反应点火、传播和驱动效应的模型,无法从爆轰模型修正、派生,也不存在因具体事故类型和点火起源历程特征而建立不同模型体系的需求。所不同的,仅仅是求解控制方程时,炸药的初、边界条件有所不同,如炸药基体经历了特定历程烤燃的温度分布(炸药基体力学性能、孔隙率会因此产生对应变化)或撞击产生的断裂等。在此大前提下,典型装药结构中的事故反应传播和演化,被纳入与密实炸药具体部位燃烧、断裂发展及装药结构变形响应的进程中来考虑。

3 对炸药非冲击点火反应的基本认识

在安全性研究起步关注的装药系统是否点火及如何点火的第一类基本问题外,本文中讨论的基本视线将聚焦在炸药非冲击点火事件发生后,装药结构约束以及炸药基体质量惯性约束状态下,事故反应传播及事故反应烈度演化问题上。其所涉及的几方面的最基本物理行为机制,在早期的安全性实验现象解读和物理建模中普遍被忽略,潜意识地被借用于爆轰冲击点火的概念和模型(认定反应主要发生在基体中,而不是亚音速层流燃烧波阵面上),或仅为方便数学处理而引入的假定前提(如忽略间隙和裂纹演化,忽略间隙中气态区高温与基体低温的反差),而使得真实过程图像得不到正确解读和对应描述。因为漏掉了真实的主导机制和敏感因素,众多学者的物理-数学建模尝试思路与实际物理过程背道而驰,所依托的相关实验校验也多经不起推敲,许多研究课题多年努力无功而返,甚至形成误导[10-14]。在以层流燃烧为核心关注点的固体推进剂发动机工作状态设计和安全性研究中,这些前提属于常识[27-28],其在炸药安全性研究领域曾被提出探讨[29-31],但始终未得到深入研究、形成共识[32],未明确将其作为根本区别于爆轰行为的另外一类基本作用机制,尝试建立独立的模型框架体系。作为后续讨论的基本出发点,也是化爆安全性问题研究物理-数学建模的基本立足点,本文中将几个方面相互耦合并存的物理机制前提重新梳理加以表述[2],其适应于始发药外绝大多数主炸药类型的低孔隙率密实炸药,尤其是PBX 主炸药的安全性问题分析:

(1)低幅值应力波,尤其是因燃烧引发或经历装药结构调制到达炸药的碰撞事故载荷前沿增长缓慢,无法引发密实炸药基体中化学反应。即事故载荷无法激活炸药基体中微孔洞作为基本起源热点(典型PBX 主炸药冲击起爆热点激活点火条件:~GPa、<µs)。碰撞类事故点火不可能由仅引发炸药基体几摄氏度、几十摄氏度平均温升的应力波本身引发,而必须借助事故载荷在装药结构中特定部位上非均匀能量沉积(结构穿刺、缝隙挤压,破碎、粉化及再压实,达到数百甚至上千度瞬时温升)而引发。

(2)典型非冲击点火类事故载荷所引发的燃烧反应通常只会在炸药的表面进行。即便最初的点火发生在炸药内部,如慢烤过程中炸药内部相对高温区中,因小幅度温度涨落或其他种类炸药成分夹杂造成的个别部位率先温升失控点火爆发,会因该点火起源点气态产物大量生成,引发高压使炸药基体断裂,而转化为炸药缝隙表面燃烧。此外,密实炸药中初始孔隙率极低,高压下还将进一步预压缩变密实,通常在粉体炸药或高孔隙率炸药中典型的微介观孔隙对流燃烧基本不会发生,更难形成主导机制。在密实炸药安全性研究中,所简称的对流燃烧,严格讲是指装药宏观间隙和裂纹中反应产物的长程流动物质流动及其后续燃烧、结构响应行为,应始终牢记其与传统对流燃烧定义的概念差别。对应不同压力,炸药表面层流燃烧有其对应尺度特征的波阵面结构,来维持能量释放和向反应区的反馈。常压下燃烧区典型层状结构为数毫米,高压下降到亚毫米。为维系其准稳态自持反应特征结构,微尺度缝隙中燃烧反应注定只能在高压下进行。约束结构破裂引发的急剧压力下降,会使高压下小尺度缝隙中燃烧波阵面结构失稳熄灭,这是爆燃类事故反应中部分反应的炸药碎块能够被回收的原因。这类碎块表面会留有燃烧反应痕迹,而基体中保持无反应状态。

(3)装药结构中气态产物的生成和流动是装药结构事故响应的驱动力。从点火瞬间起,就开始有大量气态高温产物(>2 000 K)快速生成,其所占据的体积将远大于反应前对应的固相部分体积。事故反应气态高温产物在密闭装药结构中形成的压力和流动去向,是主导任何一个装药系统事故反应演化的动力学因素。在化学反应无法借助应力波压缩机制传播的前提下,气态高温产物在装药结构间隙、炸药缝隙中的流动,即宏观结构中的对流,是燃烧反应快捷传播的基本方式。炸药基体燃耗层流燃速通常仅在1 mm/s 量级,但沿缝隙传播的产物对流速度可达到超声速,甚至超过爆速!

(4)反应压力驱动的炸药基体变形、断裂及燃烧表面积增长。气态高温产物进入结构间隙或炸药基体中裂纹,在缝隙壁面被引燃后的炸药表面燃烧过程中,因反应产物无法从大长度的狭小缝隙快速流出导致拥塞,引发高压使燃速提升;同时,急剧增长的压力将造成炸药基体快速变形、破裂,不断分叉形成枝状裂纹,经高温产物对流火焰进入、引燃后变成新增燃烧反应表面。裂纹中燃烧产物高压驱动的基体裂纹扩展速度极高,可达~103m/s!若受试炸药脆性特征典型,在有限变形下就呈现断裂、分叉、破碎,快速形成比表面积巨大的裂纹网络,将加剧烈度增长正反馈趋势。反之,若炸药断裂发展不显著,则反应一定不剧烈。前一类行为多涉及低粘接剂组分的压装PBX 或熔铸类炸药,且相近配方比例的炸药会因断裂特性而呈现明显差别;后一类反应烈度温和的行为则是高粘接剂组分的大多数热固型PBX 炸药的典型表现。

(5)炸药层流燃烧速率特性影响。低黏结剂比分PBX 炸药燃速对压力相对较敏感,典型压装PBX 常压下燃速不高于1 mm/s,即便到1 GPa 量级压力段,燃速也仅能达到1 m/s 量级水平,远低于数公里每秒的爆速。在毫秒级特征事故反应时段内,其对应的炸药燃耗仅在微米至毫米量级。脆性炸药的事故反应中通常会伴随大规模裂纹的产生,使得参与燃烧的表面积增加,反应加速趋势会随缝隙的参与和反应缝隙中压力的上升而加剧。在快速形成极度碎化裂纹网络并在其中形成高压的条件下,由其巨大的反应表面积折合至(对应爆轰反应截面的)装药初始截面积上的等效燃速会变得十分惊人。这是典型压装PBX 炸药借助燃速极低的亚音速层流燃烧事故反应就能够造成剧烈爆炸反应的直接原因。同时,取决于结构强度和惯性约束能力,高压反应持续时间可能足够长,这可为表面燃烧的炸药碎块尽可能的份额地完成反应创造条件。相对而言,粘接剂比分较多的热固炸药(~10%)燃速对压力不甚敏感,且炸药断裂随变形的发展通常不严重,事故反应烈度增长通常会受到结构解体强度限制,对应表现出较低的整体反应烈度。

(6)事故反应装药结构中温度分布状态特征。非冲击点火事故反应过程中,应力波作用所引发的温升可忽略,基体温度基本保持起始前温度状态,但炸药燃烧波阵面及结构缝隙、裂纹中气态产物中的温度极高,通常>2 000 K。这种温度分区以炸药表面热传导燃烧波阵面划界,高温产物气体会因压差沿缝隙流动,形成包覆炸药碎块燃烧的高温气体连通网络。这里所谓热传导燃烧,仅指燃烧波阵面结构内,燃烧反应高温原则上无法通过热传导机制进入燃烧阵面前的炸药固相基体中,所以,事故反应过程中,总是保持固冷、气热的两极化温度分区。在各类安全性实验中回收的残药碎块上,通常看到的表面烧蚀、抛掷碰撞新断面上炸药无反应并存的特征,这正是这种温度分区作用的直接表现。

(7)装药结构在事故反应压力驱动下的变形响应。典型装药结构强度有限,且存在连接弱环,数十至数百兆帕、以毫秒级特征时间持续的内部压力,足以造成结构从薄弱环节解体。这是非冲击点火事故反应进程中,在燃速特性外,制约烈度增长的最基本负反馈因素。若此前正在燃烧的炸药来不及完成反应,炸药表面的燃烧会因陡然降压而熄灭。但若炸药燃速对压力敏感、炸药基体脆性典型而使得断裂演化严重,在一定结构强度,甚至仅在炸药基体自身惯性约束下,事故反应烈度仍有可能在足够短的时间内蹿升,使得结构解体前,相当部分炸药完成反应而形成剧烈爆炸。接下来的问题,便是这类剧烈反应能否在装药中及时形成冲击波引发爆轰SDT。从典型事故反应毫秒级特征反应加速行为看,形成陡前沿、高强度冲击波的可能性不大。在炸药极度碎化、极高燃烧表面积条件下,对较大尺度装药,生成冲击波转爆轰的风险尚不能从理论上彻底排除。但高强度冲击波形成之前的事故载荷作用和事故反应过程注定会与结构变形耦合,结构响应相关的特定对象在事故反应驱动下的压缩效应评估,不能以最终是否可能转爆轰作为唯一评判依据,应具体考虑烈度演化过程中的压力增长历程与对象结构变形的耦合。

此外,从事故反应演化过程发展的整体时空尺度看,密实炸药事故反应演化的主导机制虽明确,但因涉及炸药裂纹复杂结构中流固耦合,对应多物理、多过程反应演化走向的非线性特征极端典型。前述基本前提和影响因素会以不同形式相互关联,影响事故反应烈度演化走向和整体反应释能。其中,受试高能炸药的燃速特性是这种走向敏感性的基本影响因素,除其与原则上不会导致剧烈反应的钝感炸药基炸药燃速的差别外,组分类似的不同高能炸药配方之间因炸药燃速性能差别,所对应的事故反应行为表现可能相去甚远。其间会自动涉及到与力学性能和断裂行为特性耦合,而炸药变形和断裂行为特性又显著依赖于结构约束形状和围压状态,如此这般形成相互耦合,反应烈度演化与全系统状态形成多重关联。炸药缝隙中反应驱动结构变形的制约因素,在低压段主要取决于来自于外部结构约束的应力,但在高压高应变率段,炸药自身质量的惯性约束,也会成为主导因素。事故反应不存在特征波阵面和固定传播模式,事故载荷强弱和初始阶段反应状态并不完全决定其后续发展走向,对给定装药系统通常存在某种形式的事故反应特征行为。

我们注意到,非冲击点火反应事件通常呈分区异步形态,在装药内部各部位并行发展:反应较缓慢时,各部位状态可通过应力波或缝隙对流作用相互感知、影响、协调;在局域反应剧烈时,个别部位的快速压力增长、变形破碎和产物流动或无法传递关联至装药结构远区部位。对有一定尺度的装药结构,个别局部率先一步发展起来、有一定偶发性质的瞬时高烈度局域反应,如大尺度装药慢烤过程中单点爆发引发的局部反应高压,不一定会发展成全域性事件,却可通过造成局部结构破裂而主导整体事故反应烈度特征。

基于上述基本认识,来反观早期国内外同行在安全性研究和反应行为解读、建模中的系列假定,如借用SDT 过程点火增长模型调参数,将炸药反应与压力、温度绑定,假定炸药基体内部处处均存在反应、各部位按不同进程比例完成反应的流行套路;在建模背景分析中考虑炸药基体的损伤、断裂,在模型体系生成时,最终仅将断裂归入本构模型的强度修正上考虑,整体上忽略炸药在装药结构系统中的宏观断裂,将炸药基体作为无断裂连续介质处理来避开宏观断裂问题的业内通行做法;在算法处理中,将壳体内壁与炸药外界面绑定,使炸药形状类似气体一样与壳体内腔绑定的隐含操作;将仅适于疏松炸药的对流燃烧概念直接引入密实炸药事故反应进程模型,借助压力阈值启动所谓对流燃烧机制的生硬模型组合;经典燃烧转变爆轰DDT 实验中,借用粉体炸药DDT 实验设计及概念,将密实炸药与壳体间隙中对流火焰传播引发的电离探针导通或光纤探针发光信号视为密实炸药基体或固体推进剂中反应波阵面传播速度,而不关注实验中回收试件形态,结合应变、速度时间历程测试反复暴露出来的不自洽问题线索,去反思、求证这种假想的基体中波阵面是否真正存在的通行做法,迄今在国内外同行中仍十分流行[10-14,29-30]。凡此种种,看似不经意的小前提改变,却都严重违背以科学为基础的精密物理实验的基本要义。这类基本认知的偏离,实质性耽误了炸药安全性领域研究工作的深入。

我们注意到,在固体推进剂事故机制早期研究中,上述物理机制图像一开始就被作为问题研究的基本出发点[27-28]。在炸药安全性研究领域,诸多研究团队的思维方式,因受爆轰问题研究长期传统方法影响,不断试图从已有爆轰、流体动力学模型框架做修正,来建立涵盖炸药安全性问题的单一理论体系框架。尽管在同行圈中曾存在不同看法和激烈争议,但这类观点却长期没有得到重视而被淹没[31]。所幸的是,在近期炸药化爆安全性研究进程中,以LANL 安全性研究团队为代表的部分同行通过一系列的精密诊断的现象再发现[33-36],使化爆安全性研究的核心关注点重新回到燃烧裂纹这类主导机制和敏感因素的研究上,同时,对通过物理-数学建模实现事故反应行为模拟的前景有了更清醒认识。中物院化爆安全性研究团队密切关注同行研究认识进展,在近些年所开展的系列实验,能为前述作为基本前提阐述的事故反应主导机制和敏感因素认识提供系统的实验佐证。

4 实验进展案例

下面简要介绍本团队近年在化爆安全性实验研究方面的相关进展结果和认识启发。该系列分解模拟实验主要围绕事故反应演化行为机制观测,为记录非冲击点火反应表面燃烧、间隙中产物对流和结构响应行为表现,有针对性地进行了实验装置和诊断项目设计。这些实验中除个别采用直接撞击模拟事故点火外,统一采取无预留空腔条件下电点火头加1~2 g 黑火药在装药的特定位置人为点火。类似点火系统能在紧邻的炸药端面上产生100 MPa 左右的高温气体点火条件。

4.1 炸药间隙中反应产物对流及表面燃烧反应行为特性[3]

不同强度盒状金属结构约束下,一端引燃后0.1~0.2 mm 的炸药缝隙中燃烧产物对流过程无法以激波管中突跃波阵面方式传播,沿100 mm 长的缝隙上早期阶段压力分布呈现缓坡状逐渐上升趋势,经数毫秒持续结构腔体内压力增长达到数兆帕,各测点间压力渐趋平衡;随起始端炸药表面燃烧起始,缝隙中对流火焰传播速度从亚音速变到超音速,包覆炸药缝隙表面,此时缝隙中压力呈现缓慢增长;其后,缝隙表面炸药经数百微秒延迟被对流高温产物引燃,呈现二次火光爆发;此后,压力从先期阶段的较慢增长后迅速蹿升,且因狭缝变宽、联通,沿炸药缝隙长度方向各测点压力基本持平,快速同步上升;压力蹿升造成约束结构变形、解体,其后各测点压力接近同步迅速下降(见图1)。随外部结构约束强度增加,炸药从一端燃烧点火到整体结构解体的响应时间从~15 ms 降至~5 ms,最大压力峰值呈现从~50 MPa到~300 MPa 数倍变化;全部反应过程中,参与反应的炸药份额仅数百分点。该组实验呈现了密实炸药在密闭结构内,先期燃烧反应高压产物气体沿炸药结构缝隙传播和反应烈度增长的特征物理图像,缝隙中产物对流、裂缝表面燃烧点火和反应烈度剧烈增长、结构变形解体时序关系清楚,回收残药试样也证明炸药基体未参与反应。作为对比的透明有机玻璃管约束下炸药与壳壁间隙中对流火焰传播实验表明,间隙中火焰传播并不对应炸药基体中假想的“爆燃波阵面”,除起始端部分炸药反应、碎裂外,回收到的炸药柱基本完整,因被火焰包覆时间偏短,大多只有浅色熏痕[37](见图2)。

图 1 从一端引燃的中强约束下炸药裂缝中气态产物流动、表面燃烧演化过程Fig. 1 Convective gaseous products flow along explosive slot and surface combust evolution in middle strength confinement

图 2 炸药与有机玻璃柱壳间的缝隙中的产物流动情况及实验后的残药状态Fig. 2 Convective products flow along seam between HE charges and PMMA tube wall,and explosive residual

4.2 薄壁金属柱壳装药的爆燃行为[4-5]

装药一端引燃后,其结构响应变形时间大幅晚于应力波传播时间;借助产物间隙对流,引发分段炸药柱表面燃烧;柱壳膨胀过程中,燃烧的炸药柱仍处在原位基本保持初始直径,炸药柱端面因燃烧产气相互小幅度分离,部分炸药柱局部破裂,反应产物进入引发燃烧开裂;柱壳轴向长度随反应进程先伸长后缩短;壳体径向膨胀平均速度仅1~10 m/s 量级,加速度趋近于零,说明反应过程中内腔反应压力始终与壳体约束强度大致保持平衡,即炸药表面燃烧维持在30~50 MPa 准等压状态,直至壳体破裂卸压使反应终止;从破裂柱壳溢出的反应产物膨胀速度略低于1 km/s;大量破碎炸药散落在附近,部分炸药柱接近完整残留,超压等效反应份额仅百分点水平,呈现轻度爆燃特征(见图3)。这组实验确认了缝隙对流、炸药表面燃烧过程中,炸药基体中并无所谓反应波阵面传播;不同于DDT 管中粉体炸药行为,密实炸药柱直径并不会因内部反应而伴随柱壳膨胀同步变形,而是在表面燃烧过程中轻微减小。

图 3 薄壁柱壳约束下炸药柱的爆燃反应行为演化Fig. 3 Deflagration evolution in thin wall tube confinement

早期针对弱约束金属柱壳中压装PBX 的DDT 实验[38]显示,大多数药柱外形相对完整残留,部分药柱表面有烧蚀,反应并未进入炸药基体内部(见图4)。这一关键细节是数值模拟建模和校验的最基本证据,绝不能被无视、忽略[13]。应反思壁面上电离探针或光纤探针观测到的信号是否对应假想的炸药基体中的反应阵面,并仔细结合柱壳变形、膨胀及压力测试数据的时序、幅值,来解读炸药事故反应传播及烈度增长的真实过程物理图像。

图 4 壳壁带测试开孔的薄壁柱壳约束炸药爆燃反应后的典型残药状态Fig. 4 Typical explosive residual after experiment in thin wall tube confinement with diagnostic drills in tube wall

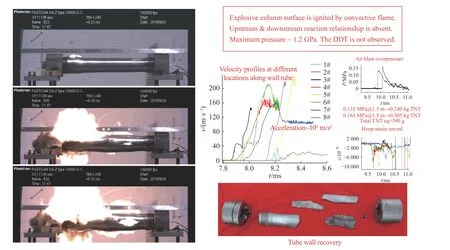

4.3 厚壁金属柱壳装药模拟事故反应表现[6]

实验记录显示在点火头动作后,炸药非冲击点火反应发展至厚壁柱壳断裂的多阶段响应行为共持续7~8 ms(而爆轰~50 µs):在起点段燃烧压力驱动下,分段炸药柱表面经1 ms 量级特征时间的间隙对流火焰传播点火和感应点火,进入上、下游同时进行的药柱表面包覆燃烧阶段;炸药柱表面被引燃后,在压力增长达到装置设计所选取的柱壳环向箍缩屈服应力前,持续燃烧了数毫秒;在压力超过柱壳屈服极限后,柱壳开始膨胀变形,但各测点膨胀起始顺序呈现出与点火端起上、下游无关的随机状态;对两种HMX 基压装PBX 壳体膨胀直至柱壳断裂,分别经~200 µs 和~300 µs 才被缓慢加速到~150 m/s 和~200 m/s,无爆轰驱动的冲击波前沿起跳特征,且上、下游各测点斜率,即柱壳加速度相互间很接近、且基本保持常数,对应每微秒的速度增量仅~0.5 m/s、~1 m/s,扣除柱壳环向应力后按加速度折算的压力为~0.6 GPa 和~1.2 GPa,可认定柱壳断裂前,炸药事故反应在对应幅值的准定常压力下进行,而在爆轰标定实验中,厚壁柱壳被瞬间加速至~400 m/s,再被爆轰产物驱动缓慢加速,爆压~39 GPa;超压等效反应份额30%~40%,残药极少,断口上有未反应炸药涂覆痕迹,整体反应烈度属中轻度爆炸。采用20、460 mm 两种药柱长度的实验测量结果显示,反应烈度与药柱长度无明显关联。早期的系列厚壁DDT 管实验中[38-40],借助壁面探针反应前沿速度测量结果或个别压力计数据,声称观测到低速爆轰、DDT 转化行为、测量出受试炸药在DDT 转化特征距离的研究结论所依托的基本证据需要重新解读、认识。

图 5 厚壁柱壳约束大长度DDT 管炸药反应历程特征和柱壳断裂状态Fig. 5 Non-shock initiation reaction evolution in thick wall confinement experiment and tube wall fracture

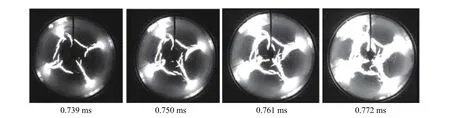

4.4 厚壁球壳约束装药中心非冲击点火实验观测[7]

图 6 点火头从带窗厚壁约束压装炸药中心点火后炸药球外表裂纹演化早期过程图像Fig. 6 The crack evolution at the early half after center ignition (20 mm steel wall with PMMA window)

图 7 点火头从带窗20 mm 厚壁约束压装炸药中心点火后壳体速度及约束结构中压力增长历程Fig. 7 The pressure and velocity profiles inside confinement of 20 mm steel wall with PMMA window

图 8 点火头从带窗厚壁约束压装炸药中心点火后,约束结构中炸药裂纹及反应演化进程示意图Fig. 8 The crack evolution and reaction growth after center combustion ignition (20 mm steel wall with PMMA window)

4.5 自由活塞柱强惯性约束药柱模拟事故反应表现[8]

一端开口、带自由活塞的50 mm 厚壁柱壳设计的结构连接强度为零,但活塞柱总质量数倍于柱壳厚度对应的质量。受试药柱一端表面被引燃后,腔体内的自由状态活塞在数百微秒内被100 MPa 的产物压力驱动移动数毫米,反应压力快速蹿升至2~3 GPa 水平,驱动钢质柱壳壁膨胀断裂;从柱壳变形和活塞运动加速度陡变特征评估,反应晚期药柱可能产生了碎裂,引发可燃表面积增长;实验后,装置近区未找到残药,但厚壁柱壳断裂面上未反应炸药涂覆痕迹明显;采用相对低感的压装PBX 炸药也呈现出爆炸事件特征。

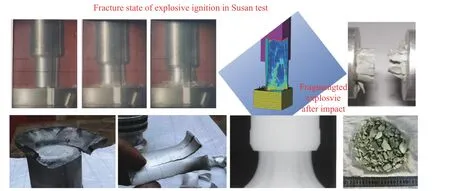

4.6 相对弱约束下事故撞击预碎化炸药事故反应表现

在数毫米厚的钢壳约束栓塞试验[41]、厚炸药样品Steven 试验[9]中,炸药反应超压等效反应百分比随撞击速度增加变大,可超过等效全额爆炸当量的一半,甚至接近、超过满当量。测得的典型点火延迟时间为数百微秒,反应持续时间在百微秒水平,反应压力通常在数百兆帕。薄壳体栓塞实验及Susan 试验中,炸药在反应点火前的预破碎是高烈度表现的直接诱因(见图9)。对厚炸药样品Steven 试验,一旦点火便呈现高烈度响应的表现,则更可能与事故反应驱动的炸药基体断裂相关;相比之下,薄炸药样品Steven 试验的放能份额随加载速度略有增长,但总体份额始终较低(见图10)。更大尺度的实验中观测到压力数百MPa、持续时间近10 ms 的反应事件,超压等效反应比例>2/3,则可能与基体严重破碎和持续反应过程中大多数碎裂表面点火燃烧相关。在这个过程中,结构约束未能够扮演反应烈度限幅主导角色。在Susan 试验研究中,观测到炸药的点火发生在脆性药柱在碰撞后大幅变形、破碎后状态下[42]。

图 9 典型压装炸药在碰撞类事故载荷作用下的变形、破碎特征[42-43]Fig. 9 Character of deformation and fragmentation of typical pressed explosive under impact loading[42-43]

图 10 不同厚度样品炸药在Steven 试验中的反应放能特征差别[9]Fig. 10 The difference of energy release behavior of explosive in Steven test with varied thickness[9]

5 讨 论

前述相关实验中取得的主要认识进展进一步归纳如下:

(1)金属结构约束下的密实炸药装药非冲击点火反应,本质上是限制在炸药表面上进行的亚音速层流燃烧,其反应速度亦称燃耗、基体回退速度主要取决于反应产物压力;此时,高压产物气体在装药结构或炸药基体缝隙中的对流(气态产物快速迁移、输运)扮演了最关键角色,早期反应部位的高温产物气体在宏观结构中的对流,是引发其他部位炸药燃烧的基本机制途径,上游产物热焰通过缝隙到达新的缝隙表面后,经特定弛豫时间,可使该部位炸药表面升温燃烧,当然也可能因热传导降温熄灭;结构间隙、炸药缝隙中的这种反应传播也被简称为对流燃烧,其涉及宏观结构中反应产物长程流动和炸药表面燃烧两个阶段,应注意其不同于早期同行针对多孔或粉体炸药定义的微孔隙中的对流燃烧,密实炸药的可透过性原则上可忽略不计;

(2)典型装药结构中的非冲击点火事故反应相对于事故刺激作用过程而言,是一种非瞬时反应,严格意义上,其是一个涉及结构响应、断裂与炸药化学反应耦合的多物理、多阶段、多部位的反应过程;事故点火后的烈度增长需经历涉及初始燃烧反应通过缝隙或炸药裂纹传播、燃面扩展的低压燃烧特征阶段。对典型的密实炸药,通常会因结构的变形和过早解体而使事故反应烈度被限制在仅少量炸药反应弱驱动输出的爆燃水平,其相应的毁伤效应极其有限;非冲击点火反应演化过程中,剧烈反应的生成注定与非钝感炸药的强约束状态,以及炸药基体在点火前预破碎或反应过程驱动的炸药基体动态破碎有关联;

(3)炸药表面亚音速燃烧形成的应力波因幅值和前沿宽度限制,无法直接激发炸药内部微介观热点形成点火,所以,假定密实炸药基体内存在分布式点火、按比例缓慢反应增长的相关模型缺乏源头概念立足依据;对典型主炸药而言,表面燃烧引发的应力波的压力增长因燃速限制,很难在炸药基体中形成强冲击波和急剧体积压缩,引发类似粉体炸药中的DDT。通过近期开展的系列厚壁、大长度DDT 管实验的详实证据,纠正了早期实验中因基本现象解读错误,对相关PBX 形成DDT 转化的误判;

(4)因事故碰撞严重预破坏或因非冲击点火反应进程中高压驱动引发的炸药破碎,可在相对较弱的约束条件下表现出极为剧烈的爆炸表现。这种超大比表面积的反应形态,从远区超压看非常类似爆轰,甚至可能给出高于对应炸药完全爆轰的超压当量,碎片速度也较高,但不能据此认定事故反应过程转入了爆轰。在这种反应进程中,剧烈变形的装药结构中,反应区原位压力可能远低于爆轰压力,但反应持续时间极长,多为毫秒级特征,使得相当部分细碎炸药来得及完成反应,形成大量气态产物驱动壳体飞散和高水平超压。对这种区别于一维厚壁构型DDT 过程机制、被部分同行称为延期爆轰,即XDT 的实验现象,值得从真实过程演化细节上重新再审视,落实同行对其发生爆轰的判定是基于外在效应似然,还是符合对密实炸药爆轰定义的实证数据。

6 结 论

通过对炸药非冲击点火事故反应现象实验诊断结果的分析解读,明确了非冲击点火反应主导机制是炸药表面层流燃烧与气态燃烧产物的缝隙对流,而非炸药基体中的反应在主导。从本质上讲,炸药非冲击点火事故反应属于层流燃烧,但发生在极端复杂的结构中,基体中反应裂纹演化、产物对流和结构变形、破坏,使反应烈度转变变得极度复杂。这一基本认识是炸药事故反应行为解读、实验设计和数值模拟物理-数学模型建模、数值模拟校验的基本出发点。