炸药裂缝燃烧增压过程的一维理论*

2020-04-09尚海林胡秋实胡海波

尚海林,胡秋实,李 涛,傅 华,胡海波

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

炸药发生点火后若燃烧压力与裂缝宽度满足一定关系,则燃烧火焰能够进入裂缝[1],通过快速流动的高温产物气体对裂缝表面加热并引发其燃烧反应,这种燃烧模式的传播速度由于高温气体的对流作用而显著增加,因此称为对流燃烧[2]。在约束足够强的情况下,裂缝中对流燃烧产生的瞬时高压会使炸药基体快速破碎,导致燃烧表面积剧增而引发高烈度反应,或进而转化为爆轰,造成灾难性后果。因此,裂缝中的对流燃烧对武器装药安全性研究至关重要[3-4]。

Dickson 等[5-6]最先在实验中观测到了炸药裂纹导致反应烈度增强的现象,他们在烤燃实验中发现热损伤炸药在有约束的情况下点火后能够形成多条裂纹,从而增加反应表面积,导致反应增强,出现高烈度反应。Smilowitz 等[7-9]采用质子照相技术对PBX9501 炸药烤燃实验进行了观测,同样发现了高温产物气体进入炸药基体裂纹、点燃裂纹表面并驱动裂纹快速传播的关键过程。Jackson 等[10]和Berghout 等[1,11]对PBX9501 炸药预置裂缝中的燃烧演化开展实验研究,结果表明裂缝长宽比能够极大地影响对流燃烧的演化过程。尚海林等[12]在某HMX 基PBX 炸药预置裂缝燃烧实验中发现炸药预置裂缝中的燃烧压力和燃烧传播速度与裂缝宽度密切相关,并对炸药裂缝燃烧演化历程开展了定量分析,根据燃烧压力变化历程将其划分为4 个不同的阶段[13]。Jackson 等[14]发展了一个简化的模型可以预测高能炸药狭缝(用来模拟炸药裂纹)中失控反应发生的临界条件,以狭缝开口处发生气动阻塞为基础来预测狭缝增压,预测的增压速率与先前Berghout 等[1,11]强约束、高纵横比裂纹燃烧实验符合得较好。

炸药狭窄裂缝中的燃烧演化涵盖了诸多复杂的物理、化学和流动问题,尽管前期已经开展了相关实验研究,获取了一些演化规律,但是现阶段还没有成熟的理论能对这一复杂过程进行分析解释。本文中尝试采用气体动力学相关理论,在合理的假设和简化基础上对炸药裂缝燃烧的增压过程开展理论分析,试图对这一复杂关键过程进行解读。

1 裂缝燃烧过程分析

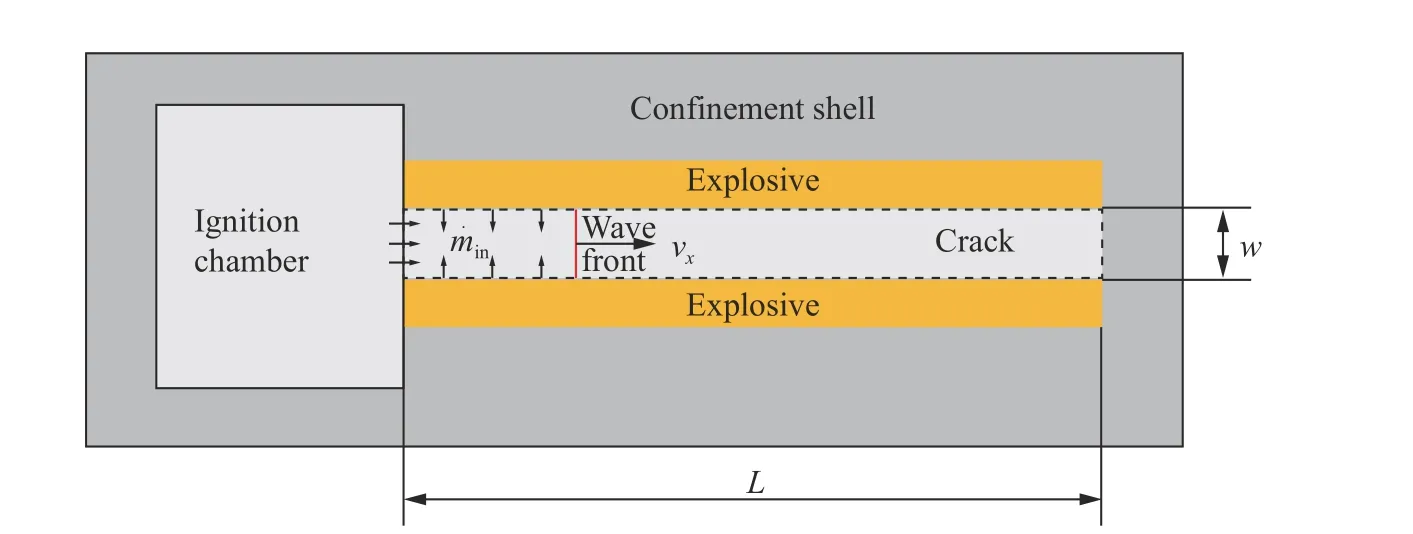

炸药预置裂缝燃烧实验装置如图1 所示[12-13],将两块尺寸为200 mm×15 mm×5 mm 的某HMX 基PBX 炸药拼在一起形成一个长度200 mm 和特定宽度的裂缝;裂缝一端封闭,另一端与点火腔相通,采用电点火头加1 g 黑火药对烈风点火;采用了3 种不同的裂缝宽度:50、100、200 µm。在裂缝的一侧设置了透明窗口,通过该窗口实时观测裂缝中的燃烧反应发展全过程;另一侧安装了6 个压力传感器,其中第1 个用来测量点火腔内的压力,其余5 个距离裂缝开口端分别为4、52、100、148、196 mm,用来测量裂缝不同位置的燃烧压力。

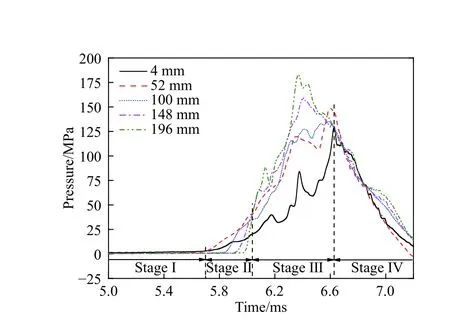

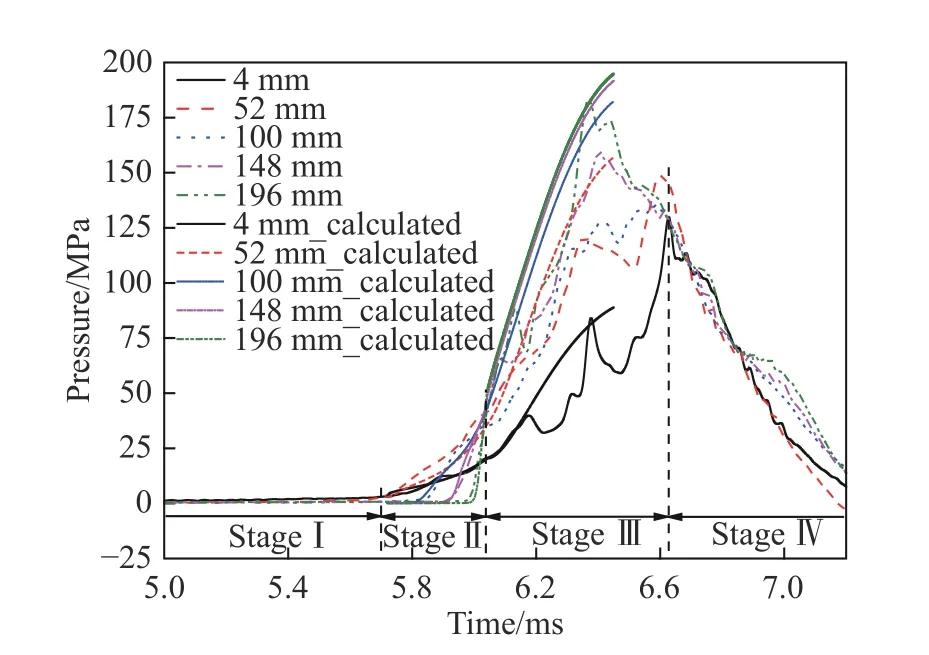

文献[14]指出,在狭窄裂缝中传播的可压缩气体必然要受到壁面黏性阻力的影响。在考虑黏性的情况下,裂缝壁面需要满足无滑动边界条件,因此就会对靠近壁面的气体流动产生黏性阻力,并且在裂缝长度方向形成压力梯度。由于裂缝越窄,边界的影响越明显,因此黏性约束效应会随着裂缝宽度的减小而增加。因此在50、100、200 µm 三种不同宽度裂缝中,200 µm 宽裂缝的燃烧演化过程受到壁面黏性阻力的影响最小,本文中基于200 µm 宽裂缝燃烧实验结果开展分析和理论计算。将文献[12]中200 µm宽裂缝燃烧压力曲线按照文献[13]中的标准划分为4 个不同的阶段,如图2 所示。

图 1 炸药预置裂缝燃烧实验装置图Fig. 1 Experiment device for burning in preformed explosive cracks

图 2 200 µm 宽裂缝燃烧压力阶段划分Fig. 2 Different stages of pressure from the 200 µm width crack burning experiment

各阶段的主要特点如下:

阶段Ⅰ:较低压力梯度下靠近点火端裂缝中高温气体的早期对流传播。点火腔中黑火药燃烧产生的高温气体进入裂缝,炸药表面由于热流输入时间不够尚未发生燃烧反应。由于狭窄裂缝中壁面的黏性阻力作用,裂缝中的增压速率以及气体的传播速度都相对缓慢。

阶段Ⅱ:产物气体的稳定对流传播伴随裂缝表面沿长度方向传导燃烧。燃烧产物沿着裂缝以相对稳定的超声速度传播,经过一定的延迟时间之后裂缝表面沿着长度方向开始燃烧,导致裂缝中的压力逐渐升高,波阵面到达固壁端之后在裂缝中后部形成了一个压力平衡区域(~40 MPa)。该过程的简化二维示意图见图3,其中L 和w 分别表示裂缝的长度和宽度,vx表示燃烧波阵面传播速度,表示单位时间内由于壁面燃烧流入裂缝控制体(虚线标示内)的气体质量。

图 3 阶段Ⅱ中裂缝燃烧演化示意图Fig. 3 Schematic diagram of combustion evolution in stage Ⅱ

阶段Ⅲ:裂缝中炸药剧烈燃烧形成壅塞增压。裂缝上下表面持续燃烧导致裂缝内部压力不断升高,当开口端附近压力超过点火腔内压力时,裂缝内的产物气体通过开口端流入点火腔,随着裂缝压力持续升高,出口的气流速度也随之升高,当流速达到当地声速之后就不再增加,裂缝出口发生气动壅塞,内部迅速增压,峰值压力接近200 MPa。该阶段的简化二维示意图见图4,其中,表示单位时间内由裂缝开口端流出裂缝控制体(虚线标示内)的气体质量。

图 4 阶段Ⅲ中裂缝燃烧演化示意图Fig. 4 Schematic diagram of combustion evolution in stage Ⅲ

阶段Ⅳ:约束壳体破裂伴随着压力卸载。在燃烧造成的极端高压作用下,约束壳体发生破裂,未反应炸药在高压产物气体的作用下四处分散,裂缝中的压力也随之迅速下降。

2 裂缝燃烧增压过程理论分析

从上节的分析可知,裂缝燃烧演化是一个复杂的燃烧与流动相互耦合的过程,要对其进行理论分析和模拟必然需要考虑气体流动问题。然而燃烧在狭窄裂缝中的传播涉及到气流与裂缝壁面的黏性摩擦,壁面燃烧和气体流动导致的气体质量、密度、温度、压力等状态量的变化以及流动截面积的变化,而这些过程又是相互耦合的,无法通过理论分析得到解析解,只能通过一定的假设将过程简化以得到半解析解或数值解,以此来实现对该过程的重现或者预测,找出其中的演化规律。

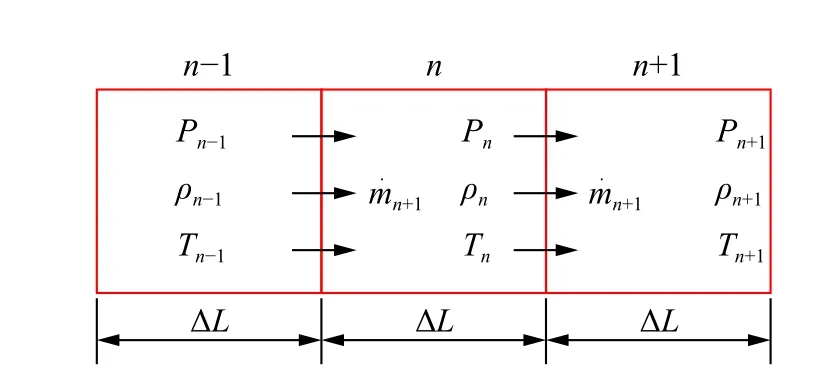

2.1 理论模型

由于裂缝长度方向不同位置的状态量各不相同,因此计算过程中将裂缝沿长度方向分成若干个长度为ΔL 的微元体,假设微元体内部处于平衡状态,气体流动只发生在微元体之间的界面上。由于壁面燃烧产生的气体首先由壁面附近进入微元体,且速度较低,因此假设在每个时间步dt 之内,壁面燃烧产生气体对微元体状态的影响可忽略,将界面上气体沿裂缝长度方向的流动简化为一维定常绝热流动[15],沿流线满足伯努利方程:

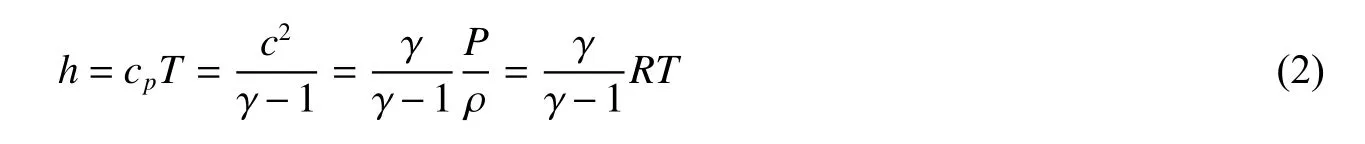

式中:h 为焓,v 为气体流速。对热完全气体,有如下关系:

式中:T 为温度,c 为当地声速,γ 为气体绝热指数,P 为压力,ρ 为密度,R 为气体常数。于是将式(2)代入式(1)可将伯努利方程写成另外4 种形式。

方程(1)右侧的常数常用某个参考状态的物理量来表示,称为特征常数。根据流动速度可以得到3 种参考状态:(1)速度为零的滞止状态,对应马赫数,状态量用下标“0”表示;(2)速度小于声速的一般状态,马赫数 0<Ma<1;(3)速度等于声速的临界状态,马赫数Ma=1,状态量用上标“*”表示。

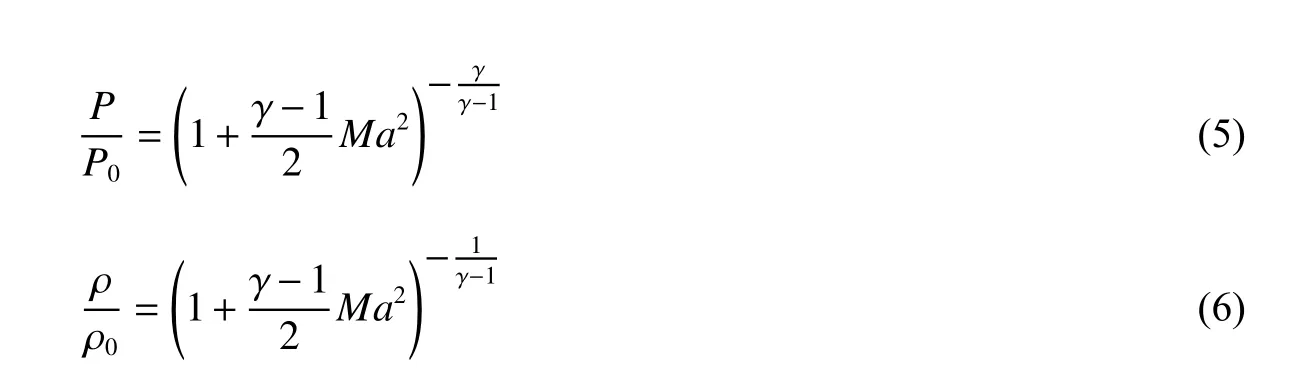

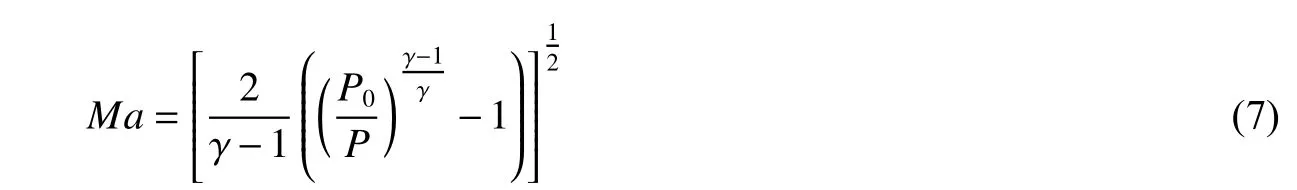

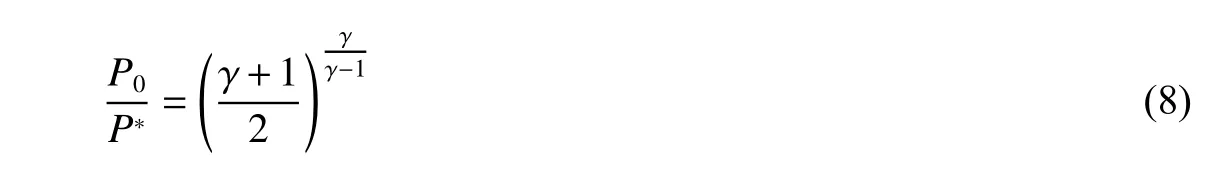

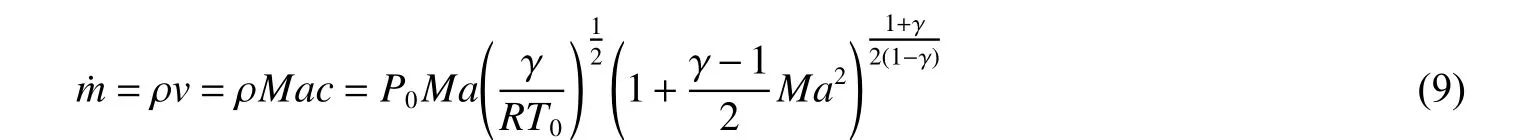

对于滞止状态和一般状态,在同一流线上状态参量满足以下关系:

求解式(5)可以得到马赫数与压力比值的关系:

令式(7)中Ma=1,则有临界参数与滞止参数的关系:

结合式(4)、(6)热完全气体状态方程和声速定义,可以得到单位时间内通过单位面积的质量为:

2.2 计算方法

本文分析中将裂缝沿长度方向分解成若干微元体,考虑微元体之间的质量流动,如图5 所示(对于第一个裂缝微元体,左侧对应点火腔体,带入点火腔体内相关参数即可)。微元体的划分要保证流动的连续性,因此长度尽可能小,本文计算中微元体的长度(沿裂缝长度方向)取为50 µm。阶段II 左侧压力高于右侧,因此可将界面左侧的状态视为滞止状态,而界面右侧的为一般状态,因此微元体界面气体流量为:

图 5 裂缝中气体一维流动示意图Fig. 5 Schematic diagram of one dimensional gas flow in cracks

若Pn−1/Pn小于临界值,用式(7)计算马赫数Ma;若Pn−1/Pn大于等于临界值,则直接将Ma=1 代入式(10)计算流量,同理可得的计算公式。

对于微元体n,在一个时间步dt 内由于气体质量流动带来的质量变化为:

式中:S 为微元体界面的截面积。再考虑由于壁面燃烧带来的气体质量增加,则微元体n 在一个时间步dt 内的质量变化为:

式中:ρe为固体炸药密度,dV 是微元体一个时间步dt 内由于壁面燃烧消耗的炸药体积,满足:

式中:ue为炸药基体燃烧速度,采用拟合关系[16]:

式中:b=9.5×10−10m2·s/kg,c=3.4 m/s,P 的单位是Pa,ue的单位是m/s。

对热完全气体,由于流动带来的内能变化为:

式中:cV为定容比热。炸药壁面燃烧产生热量为:

式中:Qc为单位质量炸药燃烧生成的热量。

因此t+dt 时刻的微元体n 内的状态参量分别为:

至此完成一个微元体的状态更新,对所有微元体更新即完成一个时间步的状态更新,完整的计算流程如图6 所示。

图 6 计算流程示意图Fig. 6 Schematic of the calculation process

前面的分析表明阶段Ⅰ中炸药尚未开始燃烧,而阶段Ⅳ燃烧产生的瞬时高压导致壳体破裂,属于燃烧反应的后效,且涉及较多复杂过程。为了分析主要过程并尽可能的简化计算,本文中只考虑压力快速上升的阶段Ⅱ和阶段Ⅲ,阶段Ⅱ中以实测的对流燃烧传播速度作为波阵面的运动速度,初始时刻波阵面后方的压力取4 mm 位置传感器的实测值,点火腔内压力取腔体内压力实测值。假设波阵面扫过之后裂缝壁面炸药开始燃烧,波阵面到达裂缝固壁端之后燃烧面扩展到整个裂缝壁面。

2.3 结果与分析

取波阵面到达52 mm 位置的时刻为计算起始时刻,波阵面传播速度采用实测的速度495 m/s,此时点火腔压力为5 MPa,4 mm 位置压力为3 MPa,假设52 mm 位置左侧压力都为3 MPa。为了方便计算,假定一个时间步dt 内波阵面刚好从一个微元体的左界面传到右界面,因此用微元体的长度除以波阵面速度即得到时间步长dt。计算所用参数取自文献[14],产物气体绝热系数为1.3,气体常数为243 J/(kg·K),定容比热716 J/(kg·K),固体炸药密度为1 830 kg/m3,燃烧热为2 MJ/kg,点火药燃烧进入裂缝的气体初始温度为2 700 K,点火腔的体积为8.482 cm3。

计算结果与实验结果的对比如图7 所示。需要指出的是,在利用式(10)计算高压气体从出口向裂缝深处传播的过程中,在式(10)的基础上乘了一个小于1 的系数,对于波阵面到达裂缝尾端之后的气流速度乘了一个大于1 的系数,并对炸药壁面燃烧速度做了一定修正。在做了这些适当修正之后,阶段Ⅱ计算与实验结果符合的较好,阶段Ⅲ压力增长趋势也基本吻合,主要区别在于试验曲线是凹形而计算曲线呈现凸形特征。分析原因在于,计算中没有考虑炸药的破碎断裂问题,燃烧沿着裂缝表面均匀地向炸药厚度方向燃烧,随着燃烧的持续推进,裂缝宽度增加导致空腔体积增加,增压速率降低,因此曲线是凸形的;而实验中当燃烧压力增加到一定程度之后薄片长条炸药会发生断裂破碎,燃烧进入新生成的炸药裂缝,增加燃烧表面积,导致燃烧加速,增压速率也随之增加,因此曲线是凹形的。

此外,实验中压力达到某个特定值之后装置会发生破碎解体,这个特定值就是压力曲线中呈现的压力峰值,然而计算中没有考虑约束装置的解体破坏情况,因此压力会持续增加直到将炸药烧完,导致其压力峰值要高于实验值,图7 只给出了计算结果上升阶段的压力曲线。

对计算过程中的修正解释如下:本文简化模型中未考虑黏性摩擦对流动的影响,对流燃烧传播阶段对流动速度的修正可认为是计及了黏性摩擦的阻力作用;针对波阵面传播到裂缝固壁端之后的阶段,由于此时波阵面会发生反射,影响流场特性,而且随着燃烧加速产生高温高压气体,简化的一维定常流动模型难以对这个复杂过程进行准确描述,需要做适当修正才能准确预测其压力增长过程。

图 7 理论计算的200 µm 宽裂缝燃烧压力与实验结果对比Fig. 7 Comparison between pressures from theoretical calculation and experiments of 200 µm width crack burning

3 结 论

针对炸药裂缝燃烧过程中压力增长机制不清楚的问题,本文中采用气体动力学相关理论、基于一维等熵流动假设建立了不考虑黏性和摩擦阻力的简化炸药燃烧产物流动模型,通过理论计算定性预测了炸药预置裂缝的燃烧压力增长过程,得到如下结论:

(1)在裂缝燃烧的稳定对流传播和壅塞增压阶段,计算得到的压力增长趋势与实验结果大体符合,由于没有考虑炸药的断裂破碎导致计算压力曲线为凸形,而实验压力曲线呈现凹形特征;

(2)由于计算中没有考虑约束装置的解体破坏情况,导致其压力峰值要高于实验中约束装置解体前的峰值压力;

(3)本文中所建立的简化一维理论模型能定性预测炸药裂缝燃烧的增压过程,然而该模型还不够完善,后续会持续改进完善模型(考虑黏性、摩擦、断裂等),力争定量预测燃烧演化过程,并给出裂缝尺寸对增压过程的影响规律。