研磨压力对固结聚集体磨料垫自修正影响

2020-04-08牛凤丽朱永伟沈功明王子琨王科荣

牛凤丽,朱永伟,沈功明,王子琨,王科荣

(南京航空航天大学 机电学院 江苏省精密与微细制造技术重点实验室,江苏 南京 210016)

1 引 言

固结磨料垫是将结合剂、磨料以及其它功能填充剂等以一定的方式混合经热固化制备而成,使磨料在研抛过程中的位置始终保持一致的研磨抛光工具[1]。与游离磨料抛光相比,固结磨料垫具有研抛效率高、亚表面损伤小、加工均匀性等优点[2-3],广泛应用于硅片、微晶玻璃、蓝宝石晶体等硬脆性材料和铌酸锂、CaF2、硫化锌等软脆材料的研磨抛光[4-6]。

传统树脂基固结磨料垫在研磨抛光过程中,因磨料钝化、磨屑细化等多种原因,造成亚表层磨粒无法出露,加工效率及加工稳定性下降。为了改善固结磨料垫的自修正能力,国内外学者提出制备具有自修正的固结磨料垫。Choi和Kim等人[2,7-8]采用光固化方法制备了亲水性固结磨料垫,通过亲水性树脂的溶胀特性,使聚合物基体膨胀变软在研磨抛光过程中易被去除,实现了固结磨料垫的自修正。朱永伟[9-10]探索了亲水性固结磨料垫中孔隙、研磨压力和研磨介质对亲水性固结磨料垫自修正性能的影响,得到了较高的材料去除率和优良的表面质量。李军[11-12]通过砂浆辅助固结磨料抛光石英玻璃,获得了稳定的材料去除特性和良好的自修正特性。

另一方面,磨粒的磨损方式也是影响固结磨具加工性能的重要因素。Yoshio[13]采用亚微米级多晶CBN作为磨粒制备PCBN砂轮,通过对比单晶CBN砂轮,PCBN砂轮的磨损率降低,使用寿命延长。Ding[14-15]分析了PCBN磨粒在研磨过程中主要的磨损行为,指出了磨粒发生大面积破碎时PCBN砂轮的材料去除率大大提高,并得到磨粒发生微破碎时的最佳工艺参数。朱永伟[16-17]采用化学镀镍的方法在金刚石表面镀覆一层Ni-P,增强了金刚石磨粒与树脂基体的结合力,并通过改变镀层增重率来优化固结磨料垫的加工特性。另外,朱永伟[18]还提出采用烧结法制备聚集体金刚石磨料,并用于石英玻璃的研磨,利用聚集体金刚石的微破碎提高磨粒的自锐性,获得了稳定的材料去除效率和优异的表面质量。

固结磨料垫研磨过程中,大量磨粒同时参与微切削,单颗磨粒受力小,其磨损行为主要表现为磨粒的磨钝、磨平和脱落,磨粒的微破碎几乎不能实现,而磨粒的微破碎恰恰是影响固结磨料垫加工稳定性的关键因素。本文比较了单晶金刚石和聚集体金刚石作为磨粒在亲水性固结磨料垫中的加工特性;利用陶瓷结合剂的含量调节聚集体金刚石的结合强度,并探索不同研磨压力下,不同结合剂含量的固结聚集体磨料垫的加工特性,从而为不同研磨压力下聚集体金刚石的设计与制备提供参考依据。

2 实 验

2.1 聚集体金刚石制备

金刚石聚集体是用陶瓷结合剂将微纳金刚石颗粒(一次颗粒)经过高温烧结制成一定粒径的聚集体金刚石颗粒(二次颗粒)。它的制备过程包括混料、造粒、烧结及筛分等过程(图1)。混料是将单晶金刚石和结合剂按照一定比例充分混合均匀,通过黏结剂将它制成大小适当的球体,再经过高温烧结、筛分等工序得到实验用聚集体金刚石。其他工艺条件如表1所示。

图1 聚集体金刚石制备流程Fig.1 Preparation process of agglomerated diamond abrasives

Tab.1 Preparation parameters of agglomerated diamond abrasives

表1 聚集体金刚石制备工艺参数

图2 固结磨料垫制备流程Fig.2 Preparation process of fixed abrasive pad

2.2 亲水性固结磨料垫制备

亲水性固结磨料垫是利用亲水基树脂结合剂将一定粒径的金刚石磨粒或聚集体金刚石磨粒通过热固化方法制备而成,其制备过程及结构组成如图2所示。磨料层表面凸起之间的沟槽,便于研磨液的流动和研磨碎屑的排出。

2.3 研磨实验

研磨对象是直径25 mm,厚度5 mm的石英玻璃片,研磨实验在环抛机上进行,分别采用3.5,7,15,21 kPa 4种研磨压力研磨石英玻璃,每组实验连续研磨180 min,每30 min对样品进行一次测量,期间固结磨料垫不经任何形式的修正。磨粒采用单颗粒金刚石和聚集体金刚石,其余实验参数见表2。图3是固结磨料研磨原理示意图。

表2 固结磨料垫研磨石英玻璃实验工艺参数

Tab.2 Processing parameters for fine lapping of quartz glass

参 数参数值粒径/μm40~50 主轴转速/(r·min-1)85工件转速/(r·min-1)80研磨压力/kPa3.5,7,15,21抛光液流量/(mL·min-1)80研磨时间/min180

图3 固结磨料垫研磨示意图Fig.3 Schematic diagram of fixed abrasive pad lapping

2.4 测量与表征

2.4.1 材料去除率和表面粗糙度

工件的初始厚度由千分尺(分辨率为0.01 mm)测得,工件加工前后的质量由精密天平计量,通过式(1)计算得到材料去除速率(Material Removal Rate, MRR)为:

(1)

其中:Δm为两个研磨时间段的质量差,s为工件与工具接触面积;t为研磨时间。

采用Nanomap500LS测量工件表面粗糙度Ra,扫描长度为1 500 μm,扫描速度为50 μm/s,采样频率为60 point/s。

2.4.2 表面微观形貌观察

将制备的4种陶瓷结合剂含量的金刚石聚集体,采用扫描电子显微镜观察其微观表面形貌。

研磨实验后,采用白光干涉仪观察研磨后的工件表面微观形貌。

3 结果与讨论

3.1 金刚石类型对磨料垫加工性能的影响

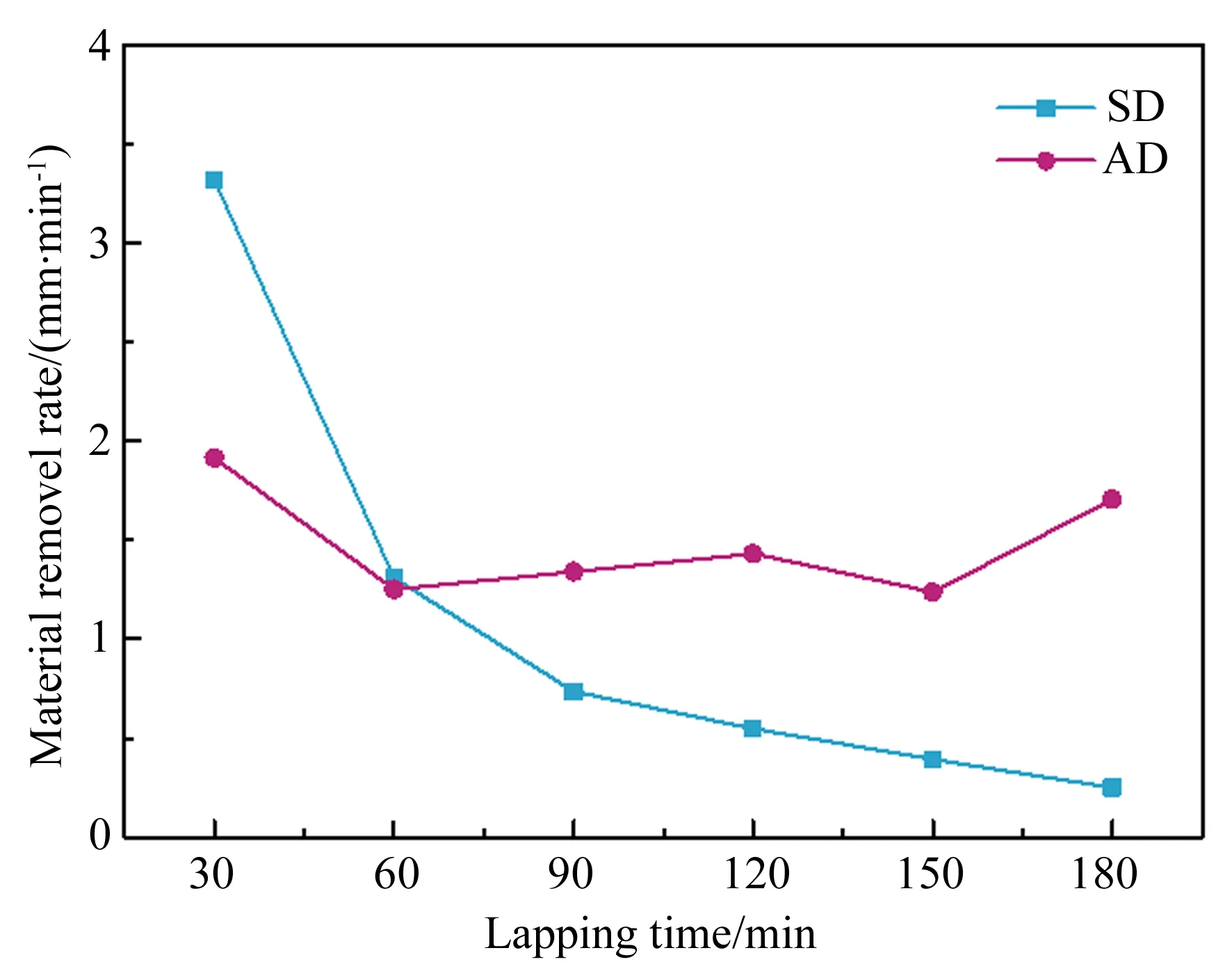

固结单晶金刚石磨料垫和固结聚集体金刚石磨料垫在14 kPa的研磨压力下研磨180 min,得到MRR随时间的变化曲线,如图4所示。在前30 min内固结单晶金刚石磨料垫的MRR值为3.31 μm/min左右,高于固结聚集体金刚石磨料垫(MRR在1.91 μm/min左右);随着研磨时间的增加,固结单晶金刚石磨料垫的MRR急剧下降,在180 min后,下降至0.25 μm/min,而固结聚集体金刚石磨料垫的MRR呈起伏状,180 min后,MRR稳定在1.62 μm/min左右。

图4 材料去除率随时间的变化曲线Fig.4 Variation of material removal rate with lapping time

图5为研磨后工件的表面粗糙度Ra值,图6是研磨后石英表面微观形貌图。综合图5和图6可以得到,采用固结单晶金刚石磨料垫加工后的工件表面有较明显的划痕,表面粗糙度Ra为101.2 nm,采用固结聚集体金刚石磨料垫加工后的表面划痕减少,表面粗糙度Ra值达到50.8 nm,研磨质量得到明显提高。

图5 石英玻璃研磨后的表面粗糙度Fig.5 Surface roughness of lapped quartz glass

图6 研磨后石英表面微观形貌Fig.6 Surface morphology of lapped quartz glass

3.2 研磨压力对固结磨料垫加工性能的影响

3.2.1 材料去除率

图7是不同研磨压力条件下,MRR随研磨时间的变化曲线。图7(a)在3.5 kPa研磨压力下,结合剂含量较高的AD-1和AD-2固结聚集体金刚石磨料垫,其MRR值较低(低于1 μm/min);而结合剂含量较低的AD-3和AD-4固结聚集体金刚石磨料垫,其MRR值较高,尤其是结合剂量次低的AD-3,其MRR最高(由2.67 μm/min降至2.12 μm/min)。图7(b)在研磨压力7 kPa的条件下,经由结合剂含量次低的AD-3固结聚集体金刚石磨料垫研磨后MRR值最高(由3.13 μm/min左右降至2.49 μm/min左右),其余依次为AD-1,AD-2,而AD-4固结聚集体金刚石磨料垫的MRR起伏较大,性能不稳定(2.93 μm/min降至0.77 μm/min)。图7(c)在研磨压力15 kPa的条件下,结合剂含量次高的AD-2固结聚集体金刚石磨料垫研磨后的MRR值最高(开始8.94 μm/min,而后稳定在8.05 μm/mim左右),其余MRR值依次按照结合剂含量减少呈下降趋势。图7(d)在研磨压力21 kPa的条件下,结合剂含量次高的AD-2固结聚集体金刚石磨料垫,其MRR最高(由12.43 μm/min降至8.2 μm/min),其余依次分别是AD-1,AD-3和AD-4。

图7 不同压力下材料去除率随时间的变化Fig.7 Variation of material removal rate with lapping time under different presures

对比4种研磨压力可以得到以下结论:在低研磨压力下,采用陶瓷结合剂含量低的固结聚集体金刚石磨料垫的MRR较高且相对较稳定,随着研磨压力的增加,采用陶瓷结合剂含量次高的固结聚集体金刚石磨料垫的MRR值偏高且相对较稳定。

3.2.2 工件表面粗糙度和表面形貌

图8是研磨后的石英玻璃表面粗糙度Ra值。总体上,采用4种固结聚集体金刚石磨料垫研磨后的工件表面粗糙度Ra值均随着研磨压力的增加而增大;相同研磨压力下,次高结合剂含量和次低结合剂含量的固结聚集体金刚石磨料垫研磨后的表面粗糙度较低。低研磨压力下(3.5 kPa和7 kPa),次低结合剂含量的AD-3固结聚集体金刚石磨料垫研磨后工件的表面粗糙度Ra最低(分别为31.9 nm和38.0 nm),高研磨压力下(15 kPa和21 kPa),次高结合剂含量的AD-2固结聚集体金刚石磨料垫研磨后工件的表面粗糙度Ra最低(分别为48.8 nm和55. 9 nm)。结合剂含量最低的AD-4固结聚集体金刚石磨料垫,无论是在高研磨压力,还是在低研磨压力下,研磨后工件的表面粗糙度均最高。

图8 研磨后石英玻璃表面粗糙度Fig.8 Surface roughness of quartz glass after lapping with fixed agglomerated abrasive pad

图9是聚集体金刚石在21 kPa压力下研磨后石英玻璃的表面微观形貌。从图中可以看到,聚集体金刚石AD-1制备的固结磨料垫研磨后的石英玻璃表面有较深划痕出现。随着结合剂含量减少,工件表面划痕减少(AD-2和AD-3)。当结合剂含量降低至AD-4时,工件表面划痕又开始增多,出现该现象的原因可能是因为结合剂含量过少,聚集体金刚石的结合强度不足,在研磨过程中,微细金刚石易发生疲劳破坏,磨粒过早脱落,使固结磨料研磨形成具有锋利棱角的游离磨料研磨,加剧了石英玻璃表面损伤。

图9 研磨后石英玻璃表面微观形貌Fig.9 Surface morphology of quartz glass after lapping with fixed agglomerated abrasive pads

3.3 聚集体金刚石微观表面形貌

图10是单晶金刚石和聚集体金刚石的SEM图。从图10(a)中可以看到,单晶金刚石颗粒呈不规则状且有锋利的切削刃;图10(b)~10(e)为聚集体金刚石,它们的结合剂含量分别是AD-1>AD-2> AD-3>AD-4。

图10 金刚石磨粒SEM图Fig.10 Micro-morphology of diamond abrasive

AD-1聚集体金刚石(见图10(b))陶瓷结合剂含量最高,微细金刚石之间有明显的结合桥相连,微细金刚石的棱角被陶瓷结合剂包裹完全,微刃难以出露,另外,聚集体金刚石表面孔隙极少,聚集体金刚石的结合强度最高。AD-2聚集体金刚石(见图10(c))陶瓷结合剂含量次高,聚集体表面的微细金刚石大部分被结合剂包裹,有明显的结合桥相连,部分金刚石微刃出露,此外微细金刚石之间存在一定的孔隙,其结合强度次之。AD-3聚集体金刚石(见图10(d))陶瓷结合剂含量次低,微细金刚石之间的结合桥缩小,金刚石表面棱角清晰,微刃出露明显,但孔隙较多,聚集体金刚石的结合强度次低。AD-4 聚集体金刚石(见图10(e))陶瓷结合剂最低,微细金刚石之间的结合桥变少,大部分微细金刚石微刃裸露在表面,且微细金刚石之间的孔隙增多,其结合强度最低。

3.4 研磨压力对聚集体磨粒微破碎的影响

在研磨过程中,研磨压力P通过工件传递给磨粒,磨粒的磨损主要是由工件施加给磨粒的切向力引起。图11为固结磨料磨料垫中磨粒磨损过程示意图。图11(a)为单晶金刚石磨损过程示意图。图中可得到,由外部载荷通过工件传递给磨粒的力F为:

(2)

其中:P为外加载荷;A为磨粒与工件接触面积;θ为F与垂直方向夹角。

考虑到研磨过程中磨粒主要是来自剪切破坏,则磨粒的切向力Ft-SD为:

Ft-SD=P·A·cotθ.

(3)

研磨初期单颗粒磨粒在切向力Ft-SD作用下锋利切削刃出现磨钝;随着研磨时间的增加,磨粒磨损加剧,棱角逐渐磨平,无法参与有效切削,固结磨料垫的研磨效率开始下降,加工稳定性变差;同时,研磨产生的碎屑对固结磨料垫基体产生冲刷磨损,磨料垫表层钝化的磨粒因其出露高度过高(据文献[19]中所述,磨粒的出露高度临界值为1/3磨粒直径)而产生脱落,影响固结磨料垫的MRR。

图11 固结磨料垫中磨粒磨损过程Fig.11 Wear process of an abrasive in fixed abrasive pad

图11(b)为聚集体金刚石磨粒磨损过程示意图。若单颗粒金刚石所受法向压力为F1,F2,…Fm,聚集体金刚石与工件接触是多刃接触,则其所承受切向力Ft-AD为:

(4)

研磨初期,在同样外载荷P的作用下,聚集体金刚石中微细金刚石的粒径(3~5 μm)远小于单晶金刚石的粒径(40~50 μm),单颗微细金刚石的Fn也远小于单颗单晶金刚石颗粒,在保证其他参数(外载荷、工件硬度、磨料垫弹性模量和磨粒浓度等)一致的情况下,磨粒切入工件的深度与磨粒的出露高度和直径有关,故聚集体金刚石的MRR低于单晶金刚石。随着研磨过程的进行,单晶金刚石棱角不断磨损,尽管磨粒的出露高度和切深大,但其切削能力下降,MRR持续降低,并在一定研磨时间后低于聚集体金刚石的MRR(见图4)。

对于聚集体金刚石,其剪切强度τc-AD为:

τc-AD=τc-dVd+τc-cVc+τc-pVp,

(5)

其中:τc-d为金刚石剪切强度;τc-c为陶瓷结合剂剪切强度;τc-p为孔隙剪切强度;Vd为金刚石体积浓度;Vc为陶瓷结合剂体积浓度;Vp为孔隙体积浓度。

研磨时金刚石在剪切力作用下,有:

(6)

当τc<τc-AD时,聚集体金刚石磨粒可以顺利完成多刃切削。当τc>τc-AD时,聚集体金刚石磨粒在剪切力作用下发生破碎,部分小粒径磨粒脱落,新鲜磨粒露出继续参与研磨。该现象称之为聚集体磨粒的微破碎。

由式(5)可知,在金刚石体积浓度不变的前提下,聚集体金刚石强度和陶瓷结合剂体积浓度Vc有关,即结合剂浓度Vc增加,孔隙浓度Vp减少,则聚集体金刚石强度τc-AD增加。由此得到2.1节中4种结合剂含量的聚集体金刚石的强度大小依次为:τc-AD1>τc-AD2>τc-AD3>τc-AD4。

在低研磨压力下,高陶瓷结合剂含量的聚集体金刚石的剪切强度大,微细金刚石磨粒所受的剪切力不易超过其剪切强度,即在磨粒的棱角已发生了严重磨损后,也不易发生剪切破坏,磨粒更新速度缓慢,在一定程度上影响加工效率。低陶瓷结合剂含量的聚集体金刚石,剪切强度低,微细金刚石在相同剪切力作用下易发生剪切破坏,磨粒更新速度快,即聚集体金刚石的微破碎速度快,以保证材料去除稳定进行。但聚集体金刚石的微破碎速度过快仍然会影响加工效率及加工过程的稳定性。

在高研磨压力下,低陶瓷结合剂含量的聚集体金刚石受到的剪切力增加,微细金刚石发生严重的剪切破坏,磨粒磨损严重,加工效率低。高陶瓷结合剂含量的聚集体金刚石在较大剪切力作用下,微细金刚石发生剪切破坏的程度低于前者,磨粒磨损缓慢,聚集体金刚石微破碎速度能够维持加工过程的稳定性。

4 结 论

本文比较了固结单晶金刚石磨料垫和固结聚集体磨料垫的加工特性,探索了研磨压力对固结磨聚集体磨料垫的加工性能的影响。实验结果表明,在相同研磨压力下,对比固结单晶金刚石磨料垫,固结聚集体金刚石磨料垫能有效地提高MRR,保证研磨过程中的稳定性。经过固结聚集体金刚石磨料垫研磨90~180 min后的MRR提高了50%~80%,研磨后的表面粗糙度Ra降低,表面划痕减少,表面质量得到改善。聚集体金刚石结合强度随着陶瓷结合剂含量的增加而增强。在低研磨压力下,高结合剂含量的聚集体金刚石,其结合强度高,微破碎速度慢,加工效率低(MRR低于1 μm/min);低结合剂含量的聚集体金刚石可以有效地完成新旧磨粒的更替,加工效率高(MRR在2~3 μm/min左右),且加工稳定。在高研磨压力下,高结合剂含量的聚集体金刚石具有良好的结合强度,其微破碎速度适中,适当的磨粒磨损能够保证研磨加工的稳定进行,且材料去除率高(MRR在8~12 μm/min);低结合剂含量的聚集体金刚石其结合强度较弱,在高压下微破碎速度加快,磨粒磨损加剧,导致加工效率低,加工稳定性差(MRR由6 μm/min降至2 μm/min)。