高强钢薄板高温焊接变形的视觉测量

2020-04-08王立忠赵建博田锦华王明明

王立忠,赵建博,谈 杰,张 振,田锦华,王明明

(1.西安交通大学 机械工程学院 机械制造系统工程国家重点实验室,陕西 西安 710049;2.新疆大学 机械工程学院,新疆 乌鲁木齐 830046)

1 引 言

薄板焊接工艺是轻量化车身设计中极为关键的一环,直接决定着车身强度与结构性能的优良。而实际焊接过程中,薄板局部温度瞬间可升至1 000 ℃以上,极易损坏接触式测量传感器,极大地增加了焊接变形的测量难度,而焊接变形的非接触式测量则可以很好地避免这些困扰。非接触式测量方法主要包括工业近景摄影测量技术、结构光面扫描法以及数字图像相关法(Digital Image Correlation, DIC)等,其中的DIC是目前测量材料变形最实用的方法。Lyons等采用DIC对650 ℃环境下的金属变形进行测量,其试件承受了平移、自由膨胀和均匀拉伸三种载荷,结果表明DIC在不同载荷条件下均能保持较高的精度[1]。Ocelik等设计了一套基于DIC的焊接变形测量系统,基于该系统对45#钢和不锈钢薄板的焊接变形进行测量,并据此提出抑制水平面内应变的方法[2]。Wang等结合DIC与双目立体视觉技术对45#钢焊接变形进行了分析,获得了45#钢薄板焊接变形的全场变形数据并计算出了应变场[3]。

在实际焊接过程中,焊板表面温度高,受热不均匀,焊缝区温度可高达上千摄氏度,这使得焊板表面的散斑纹理极易发生变色、分离或脱落,无法准确地反映试件的变形信息[4]。同时焊接电弧产生的强光、火花及烟雾等严重影响采集到的散斑图像质量,使得图像匹配效果差,甚至匹配失败。这使得基于DIC的焊接变形测量误差增大,且无法获得焊缝处的变形信息[5]。本文结合数字图像处理技术、立体视觉原理及DIC,提出了一种高强钢薄板全场动态焊接变形的视觉测量技术,并以规则散斑图像的高精度匹配方法研究为基础,将它应用到焊接图像中,实验结果表明,本文方法在实现焊缝区域变形测量的同时,提高了图像匹配精度与成功率,保证了测量精度,是薄板全场动态焊接变形检测的有效途径。

2 焊接变形的视觉测量方法

DIC是对两个散斑图像进行相关性计算,即变形前的初始图像和变形后的变形图像,其目的是获得目标散斑点的位移变化。匹配原理如图1所示,图1(a)为初始的参考图像,图1(b)为变形后的图像。在参考图像中,取以待匹配散斑点A为中心的尺寸为(2M+1)×(2M+1)像素的正方形子图像区作为参考子图像。在图1(b)中,通过图像查找方法和预先定义的相关系数与参考子图像进行相关性计算,寻找变形图像中与参考子图像相关性最大的区域,并计算出该区域的中心点A′的坐标位置,则右图中的点A′就是参考图像中点A的对应点[6]。

图1 数字图像相关原理图Fig.1 Principle diagram of digital image correlation

本文使用的焊接变形视觉测量方法,是一种基于二维DIC和立体视觉原理的光学测量方法,使用两个相机从不同角度同时拍摄变形物体,每个状态拍摄两张图片,再利用DIC进行图像匹配,然后基于标定两个相机获得的内、外方位参数进行三维重建获得三维空间点的坐标信息,最后对比分析变形前后两个状态的三维点信息就可以获得物体的三维位移场及应变场。

2.1 焊接强光下的图像采集

在薄板焊接过程中,焊枪处产生的强光、火花及烟雾等使得视场内光线过强或光照不均[7],严重影响着相机采集到的散斑图像质量[8];其次,焊枪会对测量过程有遮挡,导致部分测量信息缺失。针对上述问题,本文对采集方案进行改进,首先,置换相机图像采集对象为焊接面的对立面,即在薄板一侧进行焊接,另一侧进行测量;其次,采用滤光片组抑制强光、火花及烟雾的干扰[9]。

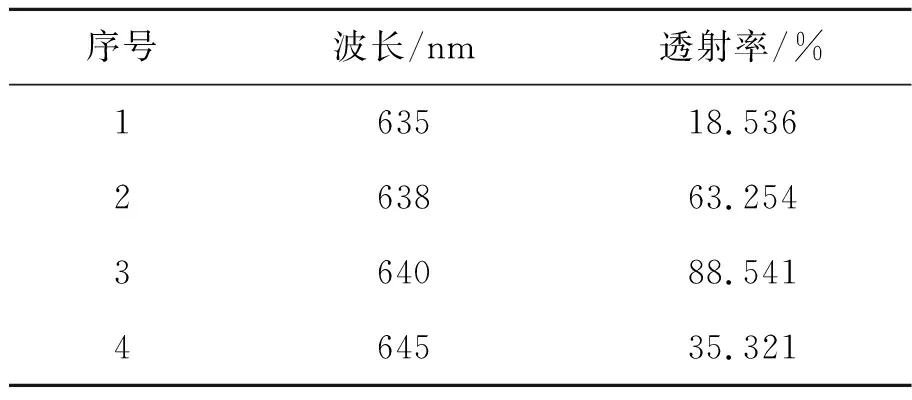

滤光片是用来选取所需波段的一种光学器件,其中的带通滤光片只允许特定波段的光信号通过,而该波段外的光信号会被阻止。带通滤光片根据投射带长度的不同可以分为宽带滤光片和窄带滤光片。其中,窄带滤光片的通带一般较窄,不到中心波长的5%,表1为一窄带滤光片的投射参数,这一滤光片的透射带波长为630~650 nm,

表1 带通滤光片参数

在相机镜头前加装一个窄带滤光片后,就可以减弱入射光强度[10]。但窄带滤光片在焊接试验过程中还是难以抑制焊缝区域的图像饱和,所以需要寻找其他方法来抑制热辐射强光。

自然光是一种横波,其振动方向垂直于传播方向,且在平面内各个方向都有振动分量。偏振片可以使自然光变成偏振光,对入射光具有遮蔽和透过的功能,其原理如图2所示。线偏振片将入射的非偏振光转化为偏振光,经过偏振片后偏振光的振动方向仅在偏振面上,配合使用两个偏振片,适当地调整偏振片的方向,就可以控制入射光强度,消除烟雾、气流等光线的干扰。

图2 线偏振片原理Fig.2 Principle of linear polarizer

单一的滤光片无法达到理想的减光滤波效果,本文根据焊接的实际情况,采用带通滤光片与偏振片组合的滤光片组,降低了检测过程中辐射杂波的干扰。

2.2 规则散斑图像的高精度匹配分析

针对焊接高温条件下采集的散斑图像匹配精度差导致的图像匹配成功率低及三维重建效果差的问题,本文在研究散斑图像高精度匹配技术的基础上,提出采用高斯平滑滤波的方法提高散斑图像的匹配精度:以规则散斑图像为研究对象,通过模拟恒定位移场来研究该方法并确定最合适的滤波参数,将它应用到焊接散斑图像匹配中[11]。

2.2.1 高斯平滑滤波

图像的平滑是一种实用的数字图像处理技术,主要目的是为了减少图像的噪声。图像的高斯平滑是平滑线性滤波器的另一种应用,与图像的简单平滑不同,它在对邻域内像素灰度进行平均时,给予不同位置像素不同的均值[12];越靠近邻域中心的位置,其权值就越高,这使得在对图像细节进行模糊的同时,可以更多地保留图像总体的灰度分布特征[13]。二维高斯滤波器的卷积矩阵按照下式计算:

(1)

如图3所示,对高斯分布的二维曲面图形来说,它是一个钟形曲面,高斯半径σ越小,曲面越高越尖越陡峭;高斯半径σ越大,曲面越低越平缓。不同标准偏差的高斯核描述了一系列具有不同截止频率的滤波器。

图3 高斯滤波器三维特性图像Fig.3 Three-dimensional characteristic image of Gaussian filter

2.2.2 图像处理流程

将原始规则散斑图像定义为初始图像,对其施加固定像素位移后的图像定义为变形后图像,对初始图像和变形后的图像进行二维匹配,可以得到每个点的位移值,再与所施加的固定位移值进行对比,就可以衡量匹配误差。二维DIC匹配误差主要产生在亚像素匹配阶段,若要保证衡量匹配误差的有效性,必须先保证所施加的亚像素位移的准确性,本文通过对一张高清图像施加整像素位移,然后降采样到低分辨率的图像即可得到准确的亚像素位移。

图4 图像处理流程Fig.4 Flowchar of image processing

流程如图4所示,第一步,通过Opencv生成高分辨率的规则圆形标志点模拟散斑图像作为初始图像,如图5(a)所示,先生成4 000×4 000的纯色图像,然后在图像中添加规则的黑色圆点,圆点直径为45 pixel,沿x,y方向的中心距为60 pixel;然后对每个圆点的圆心位置施加±25 pixel的随机扰动,避免图像的重采样;接着对初始图像施加整像素模拟位移作为变形后图像。第二步,对初始图像及变形后图像进行滤波降噪处理,得到滤波后图像,滤波过程所施加的滤波器类型及滤波器参数均保持一致。第三步,对将上述滤波后高分辨率图像利用图像金子塔原理进行10倍抗混叠降采样得到400×400的低分辨率图像,如图5(b)所示,其圆形斑点的平均直径为4.5 pixel,平均中心距为6 pixel,同时,该图的覆盖因子(暗像素所占百分比)为42%,位于理想的40%~70%内,可以减小测量的不确定度。图5(c)为进行二维匹配时图(b)的15×15像素子集。最后对低分辨率图像进行匹配,就可得到准确的亚像素位移。

图5 计算机模拟散斑图像Fig.5 Computer simulated speckle images

2.2.3 匹配误差计算

对图像进行二维匹配时,子集大小设置为15×15 pixel,步长为5 pixel,从而可获得所划分的每个网格的位移,记为μDIC,ij,i,j为当前网格点的位置。每个网格点所强加的位移值为μIMP,ij,当位移场为恒定位移场时,μIMP,ij为定值。定义均值误差为Eμ,其计算公式如下:

(2)

式中NR,NC分别代表网格点的行z列总数。均值误差Eu可以反映所有网格点匹配误差的均值,当Eμ=0时,仅代表网格点位移均匀分布在施加的模拟位移值两侧,无法反映网格点位移在均值附近的波动程度,所以引入标准差STDEμ,其计算公式如下:

(3)

类似地可以定义应变ε的均值误差Eε,标准差STDEμ,均方根误差RMSEε。

按照上述图像处理流程,对4 000×4 000像素的高分辨率图像施加0~10的整像素位移,得到11幅400×400的低分辨率图像,这11幅低分辨率图像的位移依次为0,0.1,0.2,1.0 pixel。

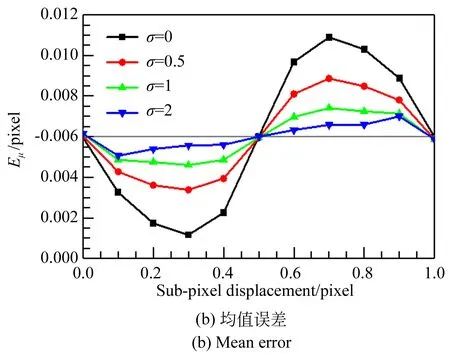

从图6(a)可知,图像未滤波(σ=0)时,图像匹配均值误差Eμ在0~1亚像素范围内呈正弦分布;当图像位移为0.5 pixel与1 pixel(整像素)时,均值误差接近为0;当图像位移在0.25 pixel和0.75 pixel附近时,匹配误差均值达到最大,分别为-0.005 2 pixel和0.004 9 pixel。而图像在经过高斯滤波后,其匹配均值误差明显减小,从σ=0.5到σ=2.0时,均值误差降幅分别达到57.7%,90.4%和92.3%。

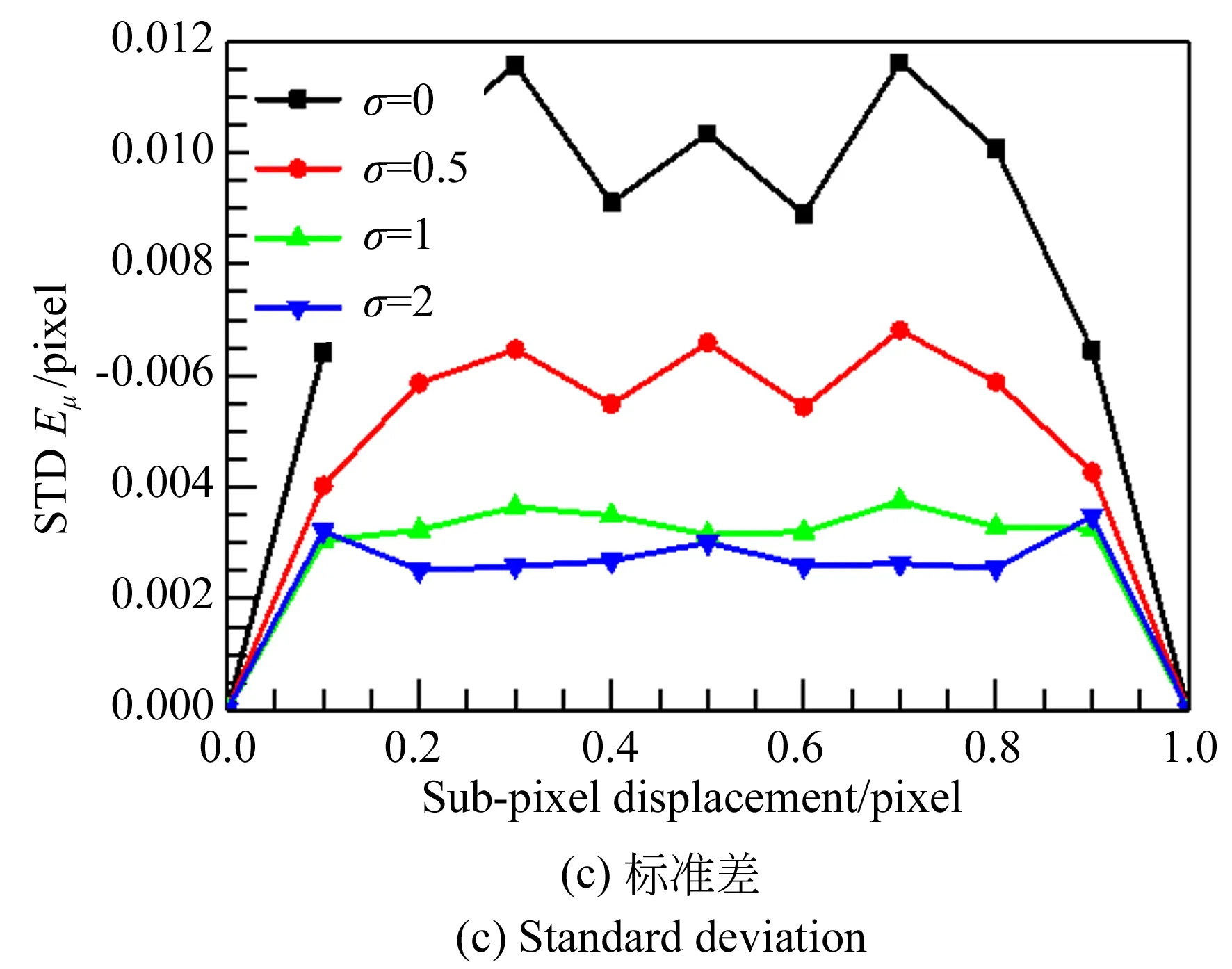

图6 恒定位移场匹配误差Fig.6 Constant displacement field matching error

图6(b)表明,图像未滤波时,匹配标准差STDEμ位于0.5 pixel两侧对称分布,并且位移值在0.5 pixel时,STDEμ达到最大,为0.009 8 pixel。图像在经过不同参数的高斯滤波后,STDEμ都不同程度地有所减小,σ从0.5~2.0,匹配标准差降幅分别达到33.7%,77.6%和61.2%。

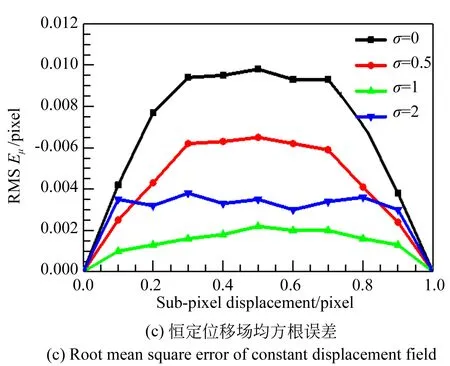

在图6(c)中可看到,当采用σ=1的高斯滤波器时,可以最大程度地降低均方根误差,由0.009 8 pixel降低到0.002 2 pixel,降幅为77.6%。

通过上述对比分析可知,高斯滤波达到了有效降低误差的效果,并且不同程度的高斯滤波器的匹配效果也不同,结合均值误差、标准差和均方根误差曲线可知,当采用σ=1的高斯滤波器时可以最大程度地减小匹配误差。

2.2.4 焊接图像分析

基于上述分析,本文对实际采集到的焊接散斑图片进行分析。图7(a)为焊接变形视觉测量试验中采集到的照片,相机型号为Basler工业相机acA1920-40 μm,分辨率为1 920×1 200,像元大小为5.86 μm×5.86 μm。为避免对该图像进行亚像素插值,采用频域法对该图像进行整体平移,再对该图像进行匹配误差分析,结果如图7(b)和7(c)所示。从中可以看出,不论是均值误差Eμ还是均方根误差STDEμ,当采用σ为1~2的高斯滤波器后,误差均降低到最低,其中均值误差最大降幅为78.6%,均方根误差最大降幅为47.7%,符合上述分析结果。

图7 焊接图像的匹配误差Fig.7 Matching errors of welding image

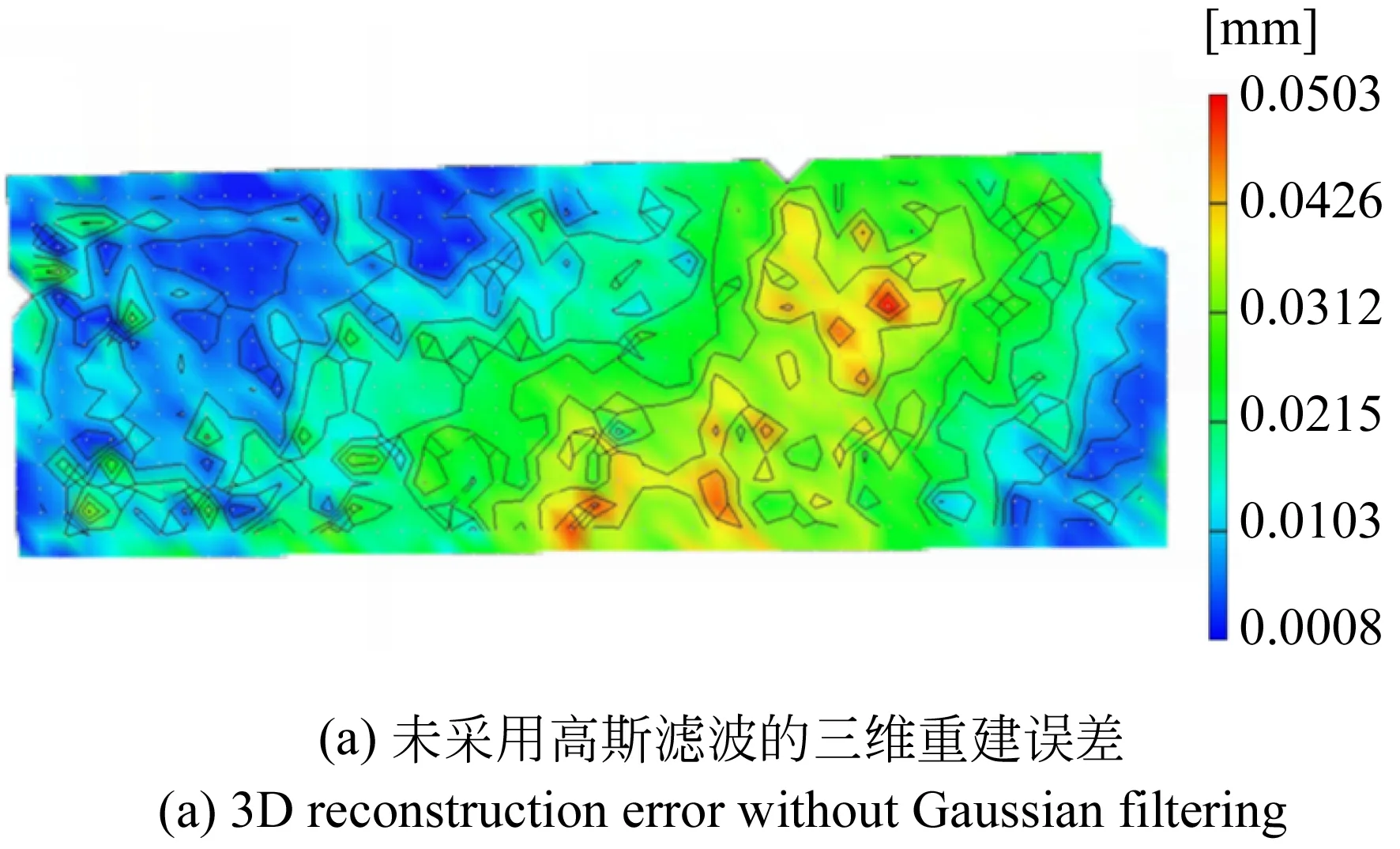

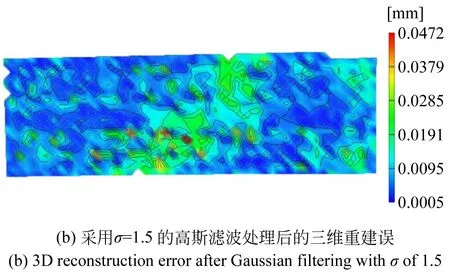

上述分析是基于二维DIC,即一个相机所拍摄图像的匹配,为了验证高斯滤波对三维DIC依然有效,对焊接图像进行静态误差分析。图8(a)为未采用高斯滤波的三维静态误差结果,图8(b)为采用σ=1.5的高斯滤波器对两个相机所采集的照片进行处理后再计算所得到的结果。将所有点的位移求均值,未用高斯滤波处理的均值误差为0.015 3 mm,采用高斯滤波处理后的均值误差为0.009 5 mm,均值误差降低了37.9%。结果表明,高斯滤波对降低焊接图像的三维静态误差依然是有效的。

图8 静态误差分析Fig.8 Static error analysis

2.2.5 重建效果对比

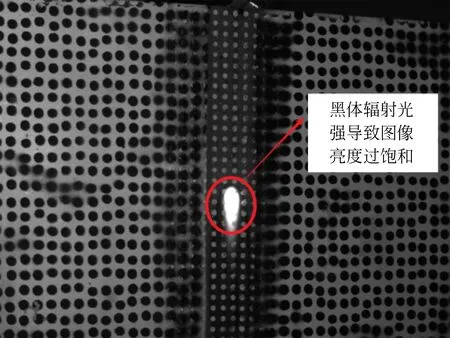

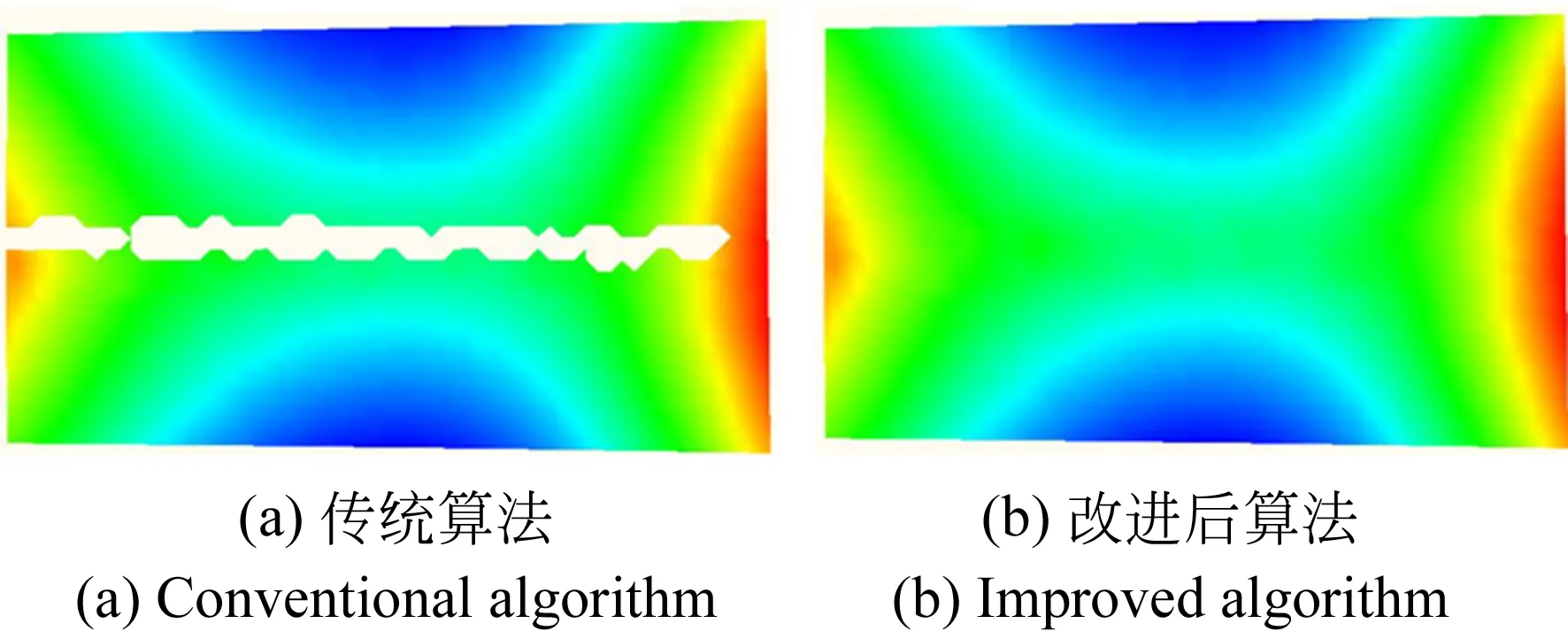

焊接过程中,相机采集到的图像会出现严重光饱和,图像对比度显著降低,导致图像匹配困难甚至匹配失败。传统算法未对采集到的图像做进一步的处理,同时始终选择初始未变形状态作为参考状态,导致最终的重建结果不完整,出现孔洞。

图9 图像亮度过饱和Fig.9 Image brightness oversaturation

本文通过对规则散斑图像进行图像滤波去噪分析,确定最佳滤波参数,将该参数运用于采集到的散斑图像中,增强了图像对比度;并且根据图像的采集顺序自动更换参考状态,提高了匹配成功率,保证了重建结果的完整性。如图10所示,重建结果不再出现大面积的孔洞或空缺,重建效果良好。

图10 重建结果对比Fig.10 Comparison of reconstruction results

3 实 验

高强钢薄板焊接应变的视觉测量实验主要分为图像采集与结果计算两个阶段。图像采集阶段要进行待测表面散斑的制备、测量头布置、采集相机的标定、滤光片组的安装,然后进行高质量散斑图像的采集[14];结果计算阶段用于计算高强钢薄板的变形与应变,并且基于上述图像处理分析中得到的最佳参数对采集到的原始图像进行高斯平滑滤波处理,增加图像对比度,提高图像的匹配效率与匹配精度[15]。

3.1 薄板焊接应变视觉测量系统

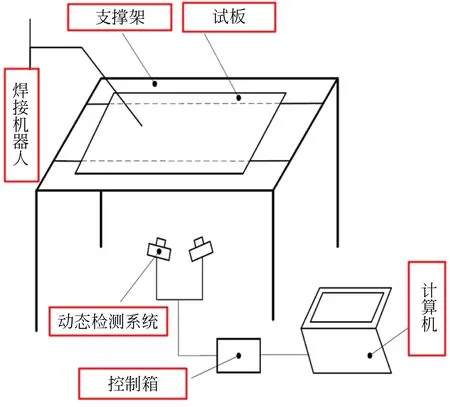

如图11所示,本文研制的焊接应变视觉测量系统主要包括光学测量装置与焊接装置两部分。光学测量装置主要由两台高精度工业相机、光源、控制箱、计算机、标定板、固定装置及各类连线等硬件部分与本课题组自主研发的变形测量计算软件部分组成。焊接装置主要包括一个焊接机械手臂与一台焊机。

图11 焊接应变视觉测量系统示意图Fig.11 Schematic diagram of welding strain visual measuring system

3.2 实验装置

工业相机型号为Basler acA1920-40 μm,分辨率为1 920×1 200 pixel,测量幅面为400 mm×300 mm,采集速率为2 frame/s。焊接变形测量试验中,为了获得焊接全场变形数据,防止焊枪移动过程中遮挡相机视场,抑制火花、烟雾等对图像采集的干扰,在相机镜头前加装滤光片组,以及将焊枪与变形测量装置置于焊板两侧,使用正面焊接、反面测量的方法[16]。如图12所示,焊枪沿着板材长度方向的中心线进行TIG(Tungsten Inert Gas Welding)堆焊,检测装置位于焊板下侧,以采集整个过程中的变形图像。

图12 焊接变形测量实验装置Fig.12 Photo of welding deformation measurement experimental device

3.2.1 焊接试样制备

焊接过程中焊缝区域温度可达到1 500 ℃,为了保证焊缝区散斑纹理的稳定性,决定采用高温胶与高温漆混合涂布的方法制备焊接散斑。首先对焊接板材进行除锈处理,提高喷涂材料在试件表面的附着性;其次对焊缝区进行喷砂处理,提高喷涂材料与薄板的对比度,减少反光;最后选择先喷涂白色底漆,再利用漏板在焊缝区使用白色高温胶、非焊缝区使用黑色高温漆喷涂规则的散斑点,如图13所示,在节约成本的同时,又获得了高对比度、稳定性高的散斑纹理图案。

图13 待测试件散斑纹理Fig.13 Speckle texture on test piece

3.2.2 焊接试验参数

本文所选用的焊接方法为TIG焊,保护气体为99.99%的氩气,氩气流量为15 L/min,焊接材料为高强钢D406A,具体焊接参数见表2。

表1 焊接工艺参数

3.2.3 薄板夹持方式及坐标系设置

为了保证实验的顺利进行,设计制作了焊接试验平台,将薄板水平置于实验平台之上,周围不做任何夹持装置,以减少外部约束,确保薄板的屈曲变形是由内部应力引起的;同时,设置如图14所示的坐标系及关键点分布,以便更好地分析变形结果,实际中焊接方向是从该坐标系x轴的正向到负向。

3.2.4 不同屈服强度薄板高温焊接变形分析

通过对比研究高强钢与普通碳钢薄板的焊接变形,可以发现高强钢与普通碳钢在焊接变形上的异同点,对深入研究高强钢焊接变形有极大帮助。

图14 测量坐标系及关键点分布Fig.14 Measuring coordinate system and distribution of key points

本次试验选用的焊接材料为D406A高强钢与Q235普通钢,焊接方法均为TIG焊,统一选用表2的焊接工艺参数。

3.2.5 实验精度分析

如图15所示,本文通过设置位移传感器与视觉测量方法同时对同一块薄板的焊接过程进行测量,来验证本文采用的视觉测量方法的精度及准确性。

由于焊缝区域在焊接过程中温度过高,位移传感器无法测得该区域数据,所以在非焊缝区域选取A,B,C三个关键点,如图16所示。在焊接过程中,位移传感器与视觉测量装置同时采集三个点的面外变形,最后将二者测得的数据进行对比分析来验证精度。

图15 位移计测量关键点变形Fig.15 Deformation measurement of key points by displacement meter

图16 测量标志点Fig.16 Measuring mark points

4 实验结果分析

4.1 面内收缩变形

如图17所示,沿垂直焊缝方向,截线0的长度在焊接过程中发生变化,在焊接开始时略有增大后便持续减少,这说明薄板在垂直焊缝方向发生了收缩,最终完全冷却后,相较初始未焊接状态,收缩量为0.833 4 mm,收缩率为0.46%。在焊接过程中,焊点区域的温度骤升,在焊接厚度方向上温度分布不均匀,产生横向残余应力,引起横向收缩变形,使焊件在垂直焊缝方向的尺寸比焊前的短。

图17 横向收缩曲线Fig.17 Lateral contraction curve

如图18所示,沿平行焊缝方向,截线6的长度在焊接过程中持续增大,在焊接结束时,增大至峰值,在其后的冷却过程中开始持续下降,并最终下降至低于起始状态,这说明薄板在平行焊缝方向也同样产生了收缩变形,收缩量为0.179 4 mm,收缩率为0.064%。焊缝区金属在高温下的自由变形受到阻碍,产生了压缩塑性变形;焊缝区液态金属在冷却过程中形成固态焊缝,产生收缩变形;这两个变形区是构成纵向收缩变形的主要原因。

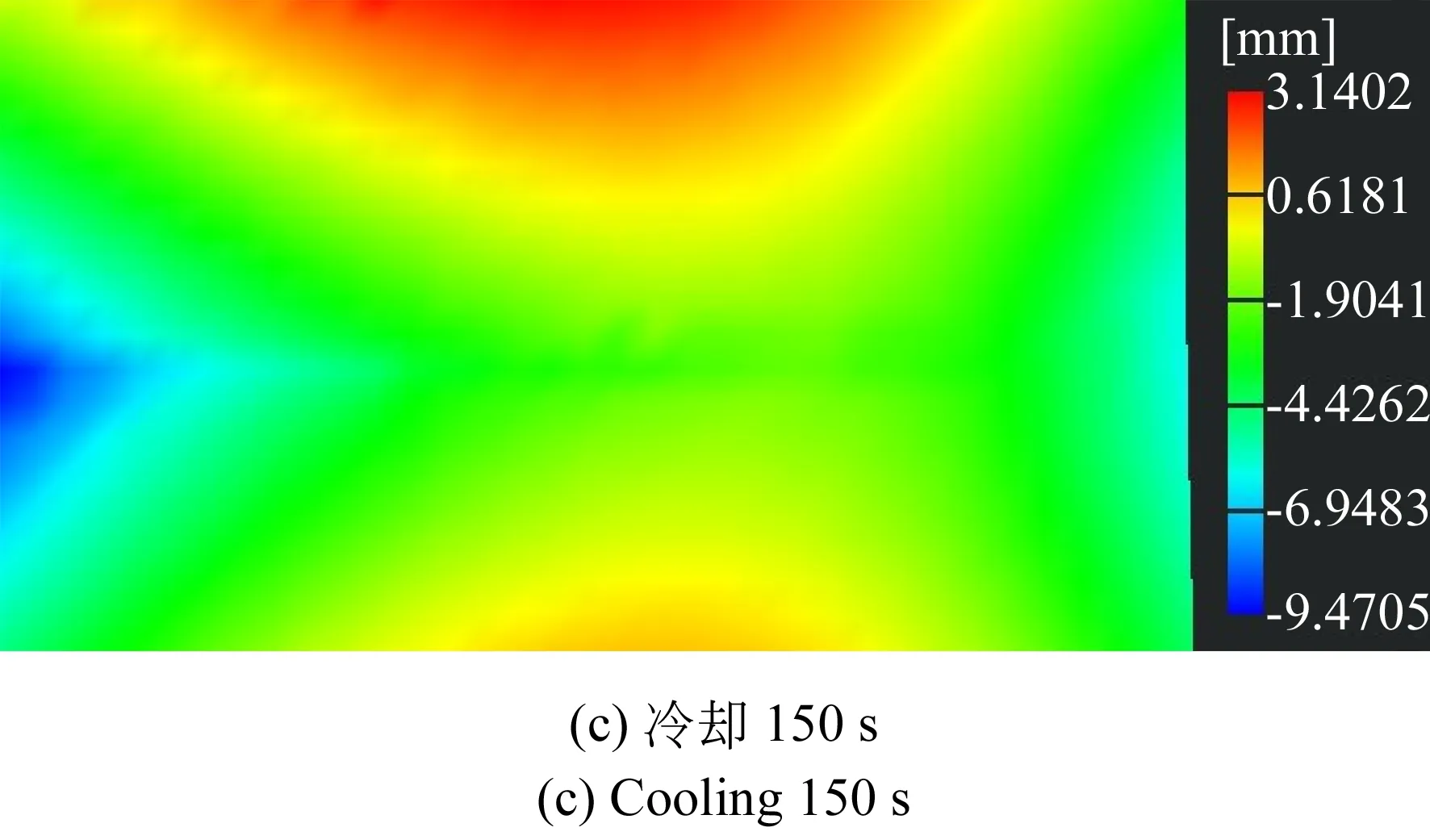

4.2 全场面外变形

本视觉测量系统可以获得任一时刻的全场变形数据。为了便于分析,选取焊接中间时刻、焊接结束时刻、冷却150 s、完全冷却这4个典型时刻进行分析。如图19(a)所示,焊接过程中,Z向(面外变形)的变形量以焊点位置最大,向四周逐渐减小,并且最大位移方向为Z轴负向,而薄板四周则产生正向位移;图19(b)为焊接刚结束时刻,由于焊接方向为x轴负向,所以左侧区域温度最高,变形也最大,变形方向仍是Z轴负向;由图19(c)可知,随着薄板在空气中的冷却,变形最大的中间区域逐渐从凸起到恢复,两端也逐渐翘起;完却冷却后,如图19(d)所示,薄板两端翘起,形成马鞍形,薄板两侧变形最大,而中间区域的变形量则基本恢复为零。所以,薄板全场面外变形(Z向)经历了凸起、恢复、两端上翘、最后变成马鞍形的变形过程,而其中间区域则由开始的翘曲变形,最终恢复至与焊接前初始状态相接近的位置。

图18 纵向收缩曲线Fig.18 Vertical contraction curve

图19 全场面外变形云图

4.3 不同屈服强度薄板焊接面外变形对比

本项目选择普通碳钢Q235及高强钢D406A,在相同焊接方式及焊接参数下,得到其焊接面外变形数据,如表3所示。可以看出,在正常的热输入条件下,高强钢的面外变形比普通低碳钢低;同时,由于高强钢比普通碳钢具有更高的屈服强度,所以高强钢薄板在焊接及冷却过程中的变形速率相对较慢,变形量也相对较小。因此在相同的条件下,高强钢完全冷却后的焊接变形要比低碳钢小。

表3Q235和D406A面外变形对比

Tab.3 Comparison of out-of-plane deformation of Q235 and D406A

材料面外变形平均值/mm横向最大面外变形/mm纵向最大面外变形/mmQ2352.3514.783-3.525D406A1.4753.381-2.538

图20 视觉测量装置和位移传感器对关键点面外变形的测量结果对比Fig.20 Comparison of measurement results between visual measuring device and displacement sensor for out-of-plane deformation of key points

4.4 测量精度验证

图20为位移传感器和视觉测量装置对3个关键点面外变形的对比测量结果。用视觉测量方法的结果减去接触法测量结果,得到视觉测量方法的结果相对于位移传感器测量结果的位移误差,最终得到最大位移误差为0.162 4 mm,平均位移误差为0.034 2 mm,标准偏差为0.068 0 mm。该实验结果证明,采用视觉方法测量焊接变形可以达到较高的精度,因此,该方法可用于焊接高温条件下的板材变形测量试验及分析。

5 结 论

本文研制了高强钢薄板全场动态焊接变形视觉测量技术,能够实现焊缝区变形数据的测量。首先,采用高温漆与高温胶混合涂布制备散斑的方法,获得了低成本、稳定性高的散斑纹理。然后,采用带通滤光片与偏振片组合的滤光片组,很好地抑制了强光、火花及烟雾的干扰。接着采用高斯平滑的数字图像处理技术对焊接图像进行处理,在保证测量精度的前提下提高了图像匹配成功率。此外,通过对不同屈服强度薄板焊接面外变形进行测量,分析了普通碳钢与高强钢焊接变形的区别。最后,通过将位移传感器与本视觉测量方法测得的变形结果进行比较,验证本视觉方法的测量精度。实验结果证明:高斯平滑可以有效降低焊接图像的均值误差及标准差,并且在σ=1~2时误差达到最低。当采用σ=1.5高斯平滑处理后,焊接图像的Z向静态均值误差从0.015 3 mm降低到0.009 5 mm,降幅达37.9%。同时,本文视觉测量方法与位移传感器获得的测量结果基本吻合,平均位移误差为0.034 2 mm,能够达到较高的测量精度,是一种高温焊接变形的有效测量手段。