应力-应变曲线形式对铝合金板料成形极限的影响

2020-04-08蔡中义孙丽荣孟凡响

蔡中义, 李 丽, 孙丽荣, 孟凡响

(1.吉林大学 材料科学与工程学院, 吉林 长春 130025; 2.吉林大学 辊锻工艺研究所, 吉林 长春 130025)

轻量化是当前汽车及航天领域的热点问题.铝合金作为轻合金材料具有比重较小、强度高、抗腐蚀等特性倍受青睐[1-2].在板料塑性成形性能评价方法中,成形极限图最为直观且应用广泛,因而准确预测成形极限已经成为工程中备受关注的问题[3-4].目前,应用最为广泛的是由Marciniak和Kuczynski[5-6]提出的一种板料不均匀性损伤失稳理论,即Marciniak-Kuczynski (M-K) 理论.其核心是结合不同形式的应力-应变关系和屈服准则计算板料的极限应变.因此,获得准确的应力-应变关系是实现精确预测板料成形极限的前提.在板料成形极限研究中,最常用的应力-应变曲线模型是幂指数应变硬化模型,该模型通过拟合其单向拉伸试验数据获得材料的近似应力-应变曲线,但不能严格反映材料的实际情况,影响了成形极限的预测结果.

杜平梅等[7]将常温和高温两种幂指数应力-应变曲线关系引入到M-K模型中,研究了温度对成形极限的影响,所预测的理论成形极限图与实验结果存在10%左右的误差;Abedrabbo等[8]采用改进的幂次硬化模型来描述温成形中铝合金板的硬化行为,但其理论成形极限计算未给出实验验证; Li等[9]建立了考虑应变速率和温度的幂指数应力-应变曲线,预测了Ti-6Al-4V合金板材正应变路径下的成形极限曲线,但缺乏对负应变路径下成形极限的预测;初冠南等[10]提出了基于二次多项式描述铝合金拼焊板应力-应变曲线的成形极限理论模型,并与幂指数应变硬化模型进行了对比分析.

虽然拟合的应力-应变曲线方程形式简单,便于迭代计算,但与应力-应变原始测量数据仍存在一定的偏差,对板料成形极限的预测造成影响.基于上述的问题,本文研究了应力-应变曲线形式对板料成形极限的影响,分别采用应力-应变测量数据、幂指数以及多项式拟合曲线三种形式的模型对6016-T4和7075-T6铝合金板料的成形极限预测进行了较为详细的理论推导、数值模拟及实验验证.

1 应力-应变曲线及M-K模型

1.1 三种形式的应力-应变曲线模型

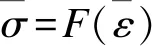

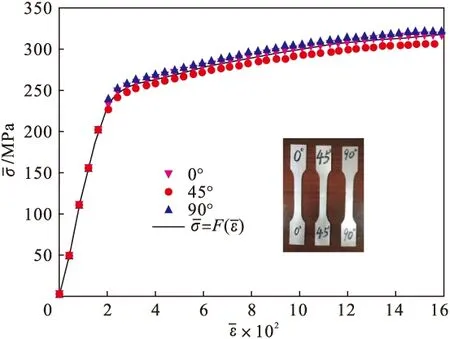

由测量的应力-应变数据分别得到两种材料的性能参数见表1.可以看出这两种材料在不同方向上的屈服强度、抗拉强度大体相同,实验误差允许范围内可视为面内同性.因此,采用Mises屈服准则对铝合金板料的理论成形极限进行研究.

图1 测量的应力-应变数据(6016-T4)

表1 不同方向的铝合金的单向拉伸性能

2) 拟合的应力-应变曲线.为研究应力-应变形式对成形极限的影响,拟合应力-应变测量数据得到了幂指数以及多项式拟合曲线.

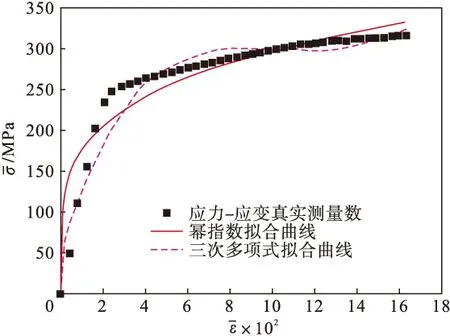

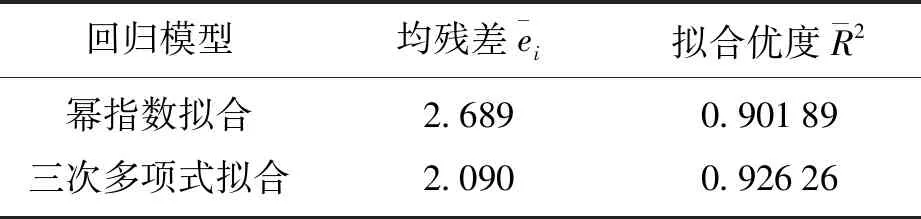

图2为6016-T4铝合金的三种形式应力-应变曲线模型.幂指数和三次多项式拟合曲线的回归分析如表2所示.2条拟合曲线均有着较高的拟合程度,其中,三次多项式曲线模型的拟合优度约为0.926,均残差为2.090;幂指数曲线模型的拟合优度约为0.902,均残差为2.689.

图2 三种形式的应力-应变曲线模型(6016-T4)

将6016-T4的应力-应变真实测量数据拟合处理,得到幂指数拟合曲线为

表2 6016-T4铝合金的拟合曲线回归分析

(1)

7075-T6铝合金的幂指数拟合曲线为

(2)

采用三次多项式拟合材料的应变硬化模型,得到6016-T4的拟合曲线:

(3)

1.2 M-K理论基本模型

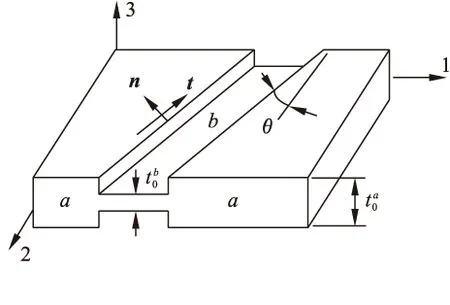

Marciniak等[5]提出“颈缩通常是由于材料在几何或结构上的非均匀性引起的”这一观点,并进行了厚度不均匀假设.如图3所示,整体板料被划分为正常区“a区”和沟槽区“b区”,1,2轴表示a区的主应力方向,3轴表示板料的厚度方向.沟槽的法线方向和切线方向分别用n和t表示.沟槽法线方向与第一主应力方向之间的角度为θ.

图3 M-K理论的几何模型

M-K理论推导板料成形极限的基本方程包括力平衡条件(4)、变形协调条件(5)、体积不变条件(6)及塑性流动方程(7):

(4)

(5)

dε11+dε22+dε33=0

;

(6)

(7)

另外,根据M-K理论,a区按比例加载,塑性变形符合全量理论.由式 (6) 可得

(8)

利用沟槽局部坐标系(n-t坐标系)与主轴坐标系(1-2坐标系)下的应力转换关系得到

(9a)

(9b)

其中,

A1=cos2θ+αasin2θ;A2=(αa-1)sinθcosθ;

B1(αb)=cos2θ+αbsin2θ;

B2(αb)=(αb-1)sinθcosθ;

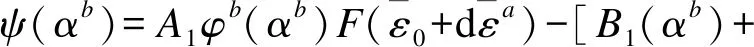

将式 (9a) 和 (9b) 代入式 (8) 中,可得

(10)

利用沟槽局部坐标系与主轴坐标系下的应变增量关系,并结合Mises等效应力和式(7)可得

(11)

其中:A3=[(2-αa)sin2θ+(2αa-1)cos2θ]/2φa;

B3(αb)=

将式 (11) 代入式 (5) ,可得

(12)

(13)

其中,

A4=(αa+1)/(2φa);B4(αb)=(αb+1)/[2φb(αb)]

.

1.3 不同应力-应变曲线形式下的极限应变

1.3.1 基于应力-应变原始测量数据的极限应变

(14)

由式(13),式(14)可得迭代方程:

.

(15)

当ψ(αb)=0时,求得达到极限应变时的αb.方程 (15)第k次迭代求解的Newton迭代公式为

(16)

其中:

(17)

在某一确定的αa应变路径下,分别取不同沟槽角度θ0,θ1,… ,θn(0≤θ≤π/2),进行牛顿迭代计算,求得沟槽角度取θi(0≤i≤k)时的极限应变值最小,记为αa应变路径下的极限应变.αa在[0,1]范围内遍历,即可得到不同加载路径下的极限应变值,并绘制出板料的成形极限曲线.

1.3.2 基于拟合曲线的极限应变

将幂指数拟合曲线 (1) 代入式 (13) 可得6016-T4铝合金的迭代方程:

(18)

将三次多项式拟合曲线 (3) 代入式 (13) 可得6016-T4铝合金的迭代方程:

(19)

2 确定成形极限的胀形实验

圆顶凸模胀形实验是目前应用最广泛的板料成形极限获得方法.通过对不同形状试验件的胀形实验进行数值模拟,设计了两种合理的材料试样尺寸和形状,并分别进行了凸模胀形实验.

2.1 实验方案确定

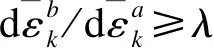

进行圆顶凸模胀形实验时,试验件有效成形区域形状多设计为矩形窄条,但由6016-T4铝合金板料的数值模拟结果可知,宽度较小的试验件极易在压边圈部位发生断裂,如图4a 所示.由于矩形试验件在边缘压边圈部位受到较大的集中应力,使得最大主应变出现在压边附近,导致实验获得的板料极限应变变小.为减小压边圈处应力集中,将试验件设计成中部稍窄的哑铃状,如图4b 所示,有效成形区域为由中心向两侧均匀过渡的弧形,试验件的最大主应变出现在凸模顶部区域,而压边附近不出现断裂,从而使实验获得极限应变值更加准确.

图4 不同形状试样的主应变分布云图(6016-T4)

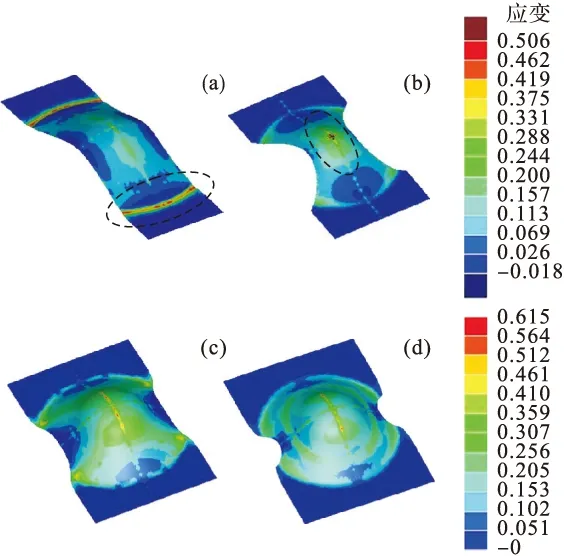

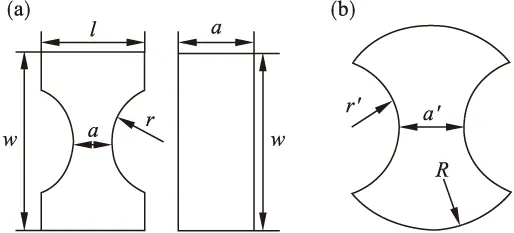

通过对不同尺寸试验件的胀形实验进行数值模拟分析可知,随着试验件宽度的增大,试验件形状对模拟结果的影响逐渐减弱,如图4c和图4d 所示,当试验件有效成形区域宽度约为60 mm时,两种形状试验件的模拟结果相差不大.考虑加工的简易性和实验的可行性,将大尺寸试验件设计为矩形.因此,最终确定出两种材料的试验件形状和尺寸方案分别如图5和表3所示,其中w=90 mm,R=90 mm.

2.2 实验结果分析

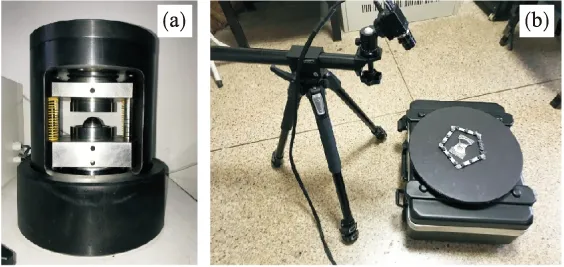

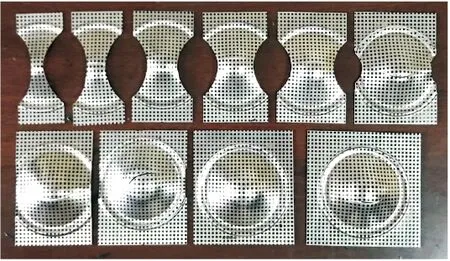

采用EC系列标准板料成形试验机进行凸模胀形实验,如图6a 所示.为获取板料失稳部位的极限应变,实验采用的是GOM公司所生产的ARGUS光学应变测量仪,该设备可获取成形后板料的三维全场应变数据,具有较高的精度,其主要构成如图6b所示.按照所设计的实验方案在板料上印制圆形网格,并在实验设备上对不同宽度的试验件进行胀形实验.按表3设计的实验成形件如图7所示.

图5 试样形状及设计

表3 试样尺寸

图6 实验设备

图7 6016-T4铝合金的凸模实验成形件

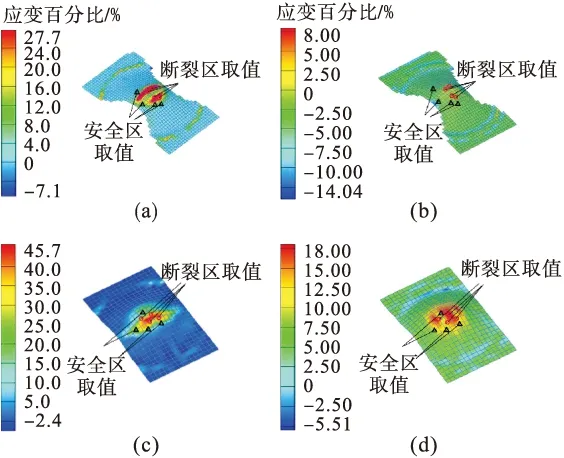

ARGUS光学应变测量仪可获取试验件失稳时表面实心圆点分布信息,利用光学应变测量仪可以直观地获取试验件变形后的全局应变,再利用软件对其进一步分析处理可获得试验件变形后的主次应变分布.图8分别是宽度为30 mm和60 mm的试验件的主应变和次应变的分布云图,并给出了安全区和断裂区的主次应变提取位置.凸模胀形实验中不同尺寸试样破裂的程度不同,因此须在不同宽度试件断裂区和安全区提取大量极限应变点加以分析,来预测铝合金板料的成形极限.

图8 ARGUS软件处理试样的主次应变分布(6016-T4)

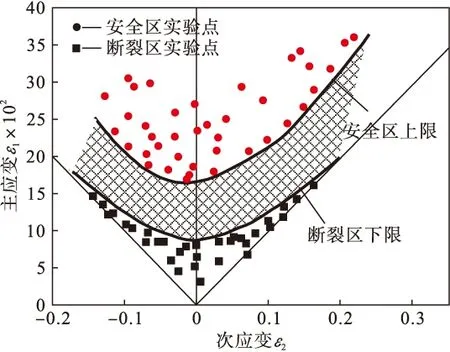

断裂区和安全区主次应变点分布如图9所示.极限应变点分布较为分散,难以呈现出清晰的极限应变曲线,而是具有一定宽度的极限应变带,即安全区上限曲线和断裂区下限曲线之间的区域.该区域可视为6016-T4铝合金发生“颈缩”时的临界区.

图9 基于实验测量的6016-T4铝合金成形极限图

3 结果与分析

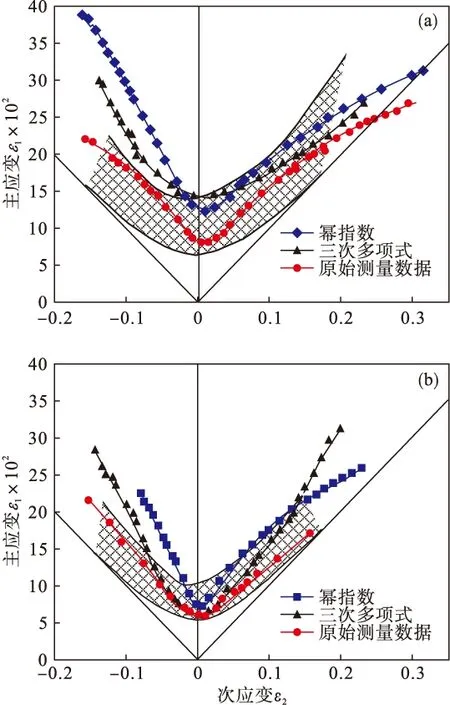

图10为两种铝合金板料在不同应力-应变曲线模型下计算的理论成形极限曲线和实验成形极限曲线对比图.如图10a 所示,6016-T4铝合金板料由拟合曲线计算的FLC左侧预测结果均偏高,通过分析计算可知:由三次多项式拟合曲线计算的FLC左侧与实验结果的偏差为30%~40%,而由幂指数拟合曲线求得的FLC左侧的偏差为50%~60%,几乎全部落在断裂区内,拟合曲线计算的FLC右侧结果也不是很理想,处在实验颈缩区和断裂区的临界处;而基于应力-应变原始测量数据计算的FLC几乎全部处于实验测得的颈缩区内,只有平面应变状态下的极限应变点与实验结果略有偏差,但因其处在安全区上限附近,在实际应用中也不会对板料成形极限的预测造成不良影响.同样地,图10b 所示的7075-T6铝合金板料基于应力-应变原始测量数据计算的FLC与实验测得FLC最吻合,而另外2条预测FLC均超出了实验测得的颈缩区,与实验测得FLC有较大的偏差.通过上述分析可以发现:应力-应变曲线的形式对负应变路径下的FLC预测结果影响较大;基于应力-应变原始测量数据计算的理论成形极限与实验结果吻合程度最高,该模型对板料成形极限的预测更为精确.

图10 理论预测和实验测量的成形极限图对比

4 结 论

1) 应力-应变曲线形式对铝合金板料成形极限的预测结果有显著的影响:幂指数和三次多项式拟合曲线虽然拟合程度较高,但仍不能严格反映材料的真实应力-应变关系,而应力-应变原始测量数据不受限于方程的形式,反映了材料的实际情况,可适用于任何材料,且预测结果好.

2) 对比成形极限实验数据与理论结果可知:由拟合曲线计算的FLC与实验结果存在较大出入,容易造成板料成形极限的高估.而由应力-应变原始测量数据计算的FLC几乎全部处于实验测得的颈缩区内,仅在平面应变状态下有少数点落在安全区上限附近,几乎与实验结果完全吻合.

3) 本文提出了一种基于实际测量应力-应变曲线的M-K理论板料成形极限预测方法,并给出了采用离散型应力-应变数据计算板料成形极限的详尽推导过程.