钻井液用抗高温聚合物增黏剂的制备与性能评价*

2020-04-07张现斌陈安亮陈蕾旭陈程斌付明顺谢彬强1

张现斌,李 欣 ,陈安亮,陈蕾旭 ,陈程斌,何 鹏,付明顺,谢彬强1,

(1.天津市复杂条件钻井液企业重点实验室,天津300280;2.长江大学石油工程学院,湖北武汉430100;3.中国石油集团渤海钻探工程有限公司,天津300280)

常用的钻井液增黏剂包括天然植物胶改性类(如高黏聚阴离子纤维素、羟乙基纤维素等)、有机多糖改性衍生物类(如黄原胶)和合成聚合物类(主要为丙烯酰胺类聚合物)等多种类型。这些增黏剂在较高温度下均会产生明显的高温降解。合成聚合物类由于引入多种功能基团,抗温能力明显改善[1-4]。张冬玲[5]以自制烷基苯乙烯类疏水单体和2-甲基-2-丙烯酰胺基丙磺酸(AMPS)为原料,利用胶束共聚法合成的疏水缔合聚合物增黏剂TV-1抗温达170℃;刘翀志[6]选用AMPS、丙烯酰胺(AM)单体和抗高温单体共聚合成的增黏剂在无固相钻井液中的抗温能力达180℃。功能基团的引入能提高增黏剂的抗温性能,但对于深部高温、超高温油藏仍有一定的局限性。为改善增黏剂的优抗温性能,笔者用AMPS、N-乙烯基吡咯烷酮(NVP)、N,N-二甲基丙烯酰胺(DMAM)3种功能单体与丙烯酰胺(AM)共聚,制得增黏剂ANAD。前3种功能单体为制备钻井液抗温降滤失剂的常用单体,但由于钻井液增黏剂是以提高钻井液体系黏切为目的,这与降滤失剂对聚合物分子的要求是不一样的,目前尚未见到同时使用上述4种单体制备钻井液增黏剂的文献报道。本文以高温老化后的表观黏度为评价指标,通过正交实验对4种单体的配比及其他反应条件进行了优化,采用红外光谱仪、核磁共振波谱仪、元素分析仪、热重分析仪等表征增黏剂的结构,评价了增黏剂的溶液性能,利用透射显微镜探讨了增黏剂的增黏机理。

1 实验部分

1.1 材料与仪器

2-甲基-2-丙烯酰胺基丙磺酸(AMPS)、丙烯酰胺(AM),工业级,山东寿光润德化工公司;N-乙烯基吡咯烷酮(NVP)、N,N-二甲基丙烯酰胺(DMAM)、2,2'-偶氮二异丁基脒二盐酸盐(AIBI),分析纯,国药集团化学试剂有限公司;氢氧化钠(NaOH)、氯化钠(NaCl)、无水乙醇、碳酸钠(Na2CO3)、无水亚硫酸钠(Na2SO3),分析纯,阿拉丁化学试剂有限公司;膨润土,百灵威科技有限公司;钻井液用聚合物增黏剂80A51,工业级,任丘市佳孚化工有限公司。

TENSOR型傅里叶红外光谱仪、AscendTM 600 MHZ超导傅里叶核磁共振波谱仪,德国Bruker公司;Diamond TG/DTA热重/差热综合热分析仪,日本日立公司;Vario Micro cube元素分析仪,德国Elementar公司;非稀释型乌氏黏度计,南京互川有限公司;Haake RS6000型流变仪,德国Haake公司;MOD ZNN-D6型六速旋转黏度计,青岛同春石油仪器公司;Tecnai G220透射电子显微镜,美国FEI公司。

1.2 实验方法

(1)增黏剂ANAD的制备

按照配比称取一定量的AMPS,将其溶于适量的蒸馏水并搅拌均匀。用一定浓度的NaOH溶液滴定使AMPS溶液pH值为7数8,然后将AMPS溶液转移到三口烧瓶中并持续搅拌。依次向三口烧瓶中加入适量的NVP、AM、DMAM以及引发剂AIBI溶液(单体总加量为10%)。向三口烧瓶中通入氮气45 min以确保无氧环境,然后升高温度到55℃,反应6 h后得白色胶状物,用无水乙醇多次洗涤沉淀,50℃真空干燥并粉碎,即得增黏剂ANAD样品。

(2)增黏剂ANAD的表征与性能评价

①红外光谱分析。对提纯后的ANAD样品通过KBr压片法制样,采用红外光谱仪表征增黏剂的结构(以单体AMPS和NVP为对照组)。

②核磁氢谱分析。用重水D2O为溶剂,采用核磁共振波谱仪对ANAD进行1H-NMR表征(以单体AMPS和NVP为对照组)。

③元素分析。采用元素分析仪测定增黏剂ANAD中的C、N、S、H元素含量。

④特性黏数的测定。参考国家标准GB 12005.1—1989《聚丙烯酰胺特性粘数测定方法》,用非稀释型乌氏黏度计测定增黏剂ANAD和80A51的特性黏数[η]。

⑤热重分析。采用热重/差热综合热分析仪考察增黏剂ANAD的耐温性能,温度范围43数588.01℃,升温速度10℃/min。

⑥流变性。按照配方3%膨润土+0.2%Na2CO3+0.5%Na2SO3配制基浆,分别向其中加入不同浓度的增黏剂和NaCl配制成钻井液样品,采用六速旋转黏度计测试钻井液样品老化前后的流变性能。

⑦抗剪切性。将1%ANAD和1%80A51溶液分别在不同温度(80、100℃)下老化16 h,然后采用流变仪分别测试在170 s-1下恒速剪切20 min或在剪切速率为0数300 s-1时的黏度。

⑧微观结构分析。采用透射电子显微镜对采用冷冻蚀刻透射电镜制样法制备的样品进行微观结构分析。

2 结果与讨论

2.1 增黏剂合成条件优化

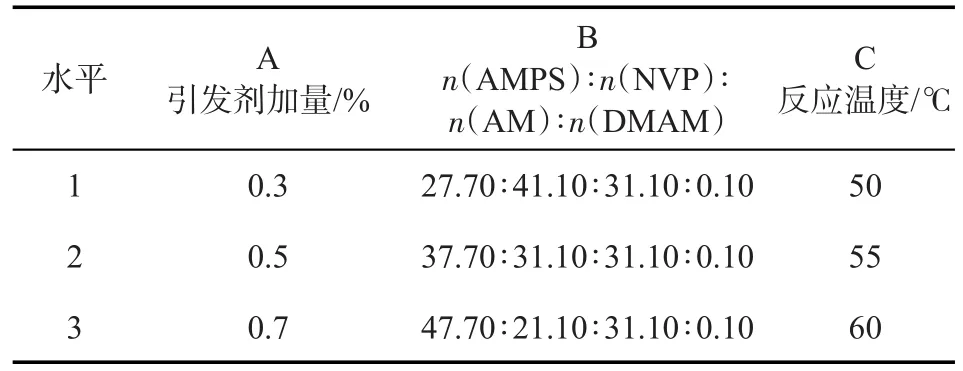

引发剂浓度、单体配比、反应温度等参数对共聚物的流变性能均有影响。引发剂浓度和反应温度影响单体转化率,进一步影响聚合物分子量。单体配比影响分子结构,进一步影响其抗温抗盐性能[7-8]。采用正交L9(34)实验设计优化实验参数,3因素为:引发剂浓度(A),单体摩尔比[n(AMPS)∶n(NVP)∶n(AM)∶n(DMAM)](B)和反应温度(C),因素和水平设置见表1。

表1 制备ANAD的因素水平表

根据不同实验方案合成的聚合物(加量为1%)在160℃下老化16 h后的表观黏度(AV)来确定最佳合成条件。根据正交实验,各因素的Ki值越大,则反应条件i(i为1数3)下的合成样品性能越好。RX越大,X对实验结果的影响越大(X为A、B或C)。由正交实验结果(表2)可见,对增黏剂流变性能的影响因素依次为B>A>C。增黏剂ANAD的最佳制备条件为A2、B2、C2,即引发剂加量0.5%、n(AMPS)∶n(NVP)∶n(AM)∶n(DMAM)为 37.70∶31.10∶31.10∶0.10、反应温度55℃。此条件下制备的增黏剂经160℃老化16 h后的表观黏度(AV)为42.0 mPa·s。后续实验所用增黏剂均在此条件下制备。

表2 制备增黏剂ANAD的正交实验表

2.2 增黏剂结构表征及分子量

2.2.1 红外光谱分析

单体NVP、AMPS和增黏剂ANAD的红外光谱图如图1所示。与AMPS相比,增黏剂ANAD在2935.55 cm-1处有一个—CH2—的强伸缩振动峰,表明NVP单体中较高含量的—CH2—接入聚合物。与NVP相比,增黏剂ANAD在1040.25 cm-1和1203.67 cm-1处出现C—S和S=O基团的伸缩振动峰,表明单体AMPS参与了反应。此外,增黏剂ANAD谱图中1376.74 cm-1为—CH2—基团的弯曲振动峰,1455.03 cm-1处为AM链节中C—N基团和C=O基团的伸缩振动峰,1549.89 cm-1处为NVP链节中C—N的伸缩振动峰。

图1 NVP、AMPS和ANAD的红外光谱图

2.2.2 核磁氢谱分析

单体AMPS(a)、NVP(b)和增黏剂ANAD(c)的1H-NMR谱图如图2所示。AMPS、NVP和ANAD各吸收峰的归属如图3所示。增黏剂ANAD详细的质子共振峰归属如下:AMPS中与—HSO3-基团相连的—CH2(h),δ=3.58 ppm;NVP侧链上的—CH2(f),δ=3.25 ppm;AMPS主链上的—CH(c),δ=2.13 ppm;AM主链上的—CH(e),δ=1.99 ppm;DMAM主链上的—CH(a)、NVP主链上的—CH2(b)和AM主链上的—CH2(d),δ=1.41 ppm;AMPS侧链上的—CH2(g),δ=1.08 ppm。红外光谱和1H-NMR分析结果表明合成样品即为目标产物ANAD。

图2 AMPS(a)、NVP(b)和ANAD(c)的1H-NMR图谱

2.2.3 元素分析

增黏剂ANAD合成中单体投料摩尔比n(AMPS)∶n(NVP)∶n(AM)∶n(DMAM)=37.70∶31.10∶31.10∶0.10,用元素分析仪测得增黏剂ANAD产物中的C、N、S、H元素质量分数分别为65.06%、13.9%、13.29%和7.75%,计算可得聚合物分子中单体组成摩尔比 n(AMPS)∶n(NVP)∶n(AM)∶n(DMAM)=41.75∶25.82∶31.85∶0.58。接入聚合物中NVP单体的摩尔比小于投入单体摩尔比,可能是由于单体NVP的反应活性小于单体AMPS和AM,从而单体NVP难于参与反应接入聚合物[9-10]。

图3 AMPS、NVP和ANAD的分子结构

2.2.4 分子量

增黏剂ANAD和80A51分子中均以丙烯酰胺单元作为主要链段。用乌氏黏度计测得增黏剂ANAD和80A51的特性黏数[η]分别为454.11 mL/g和394.26 mL/g。根据公式计算可得ANAD和80A51的黏均分子量分别约为1.46×106和1.19×106。

2.3 增黏剂抗温性能

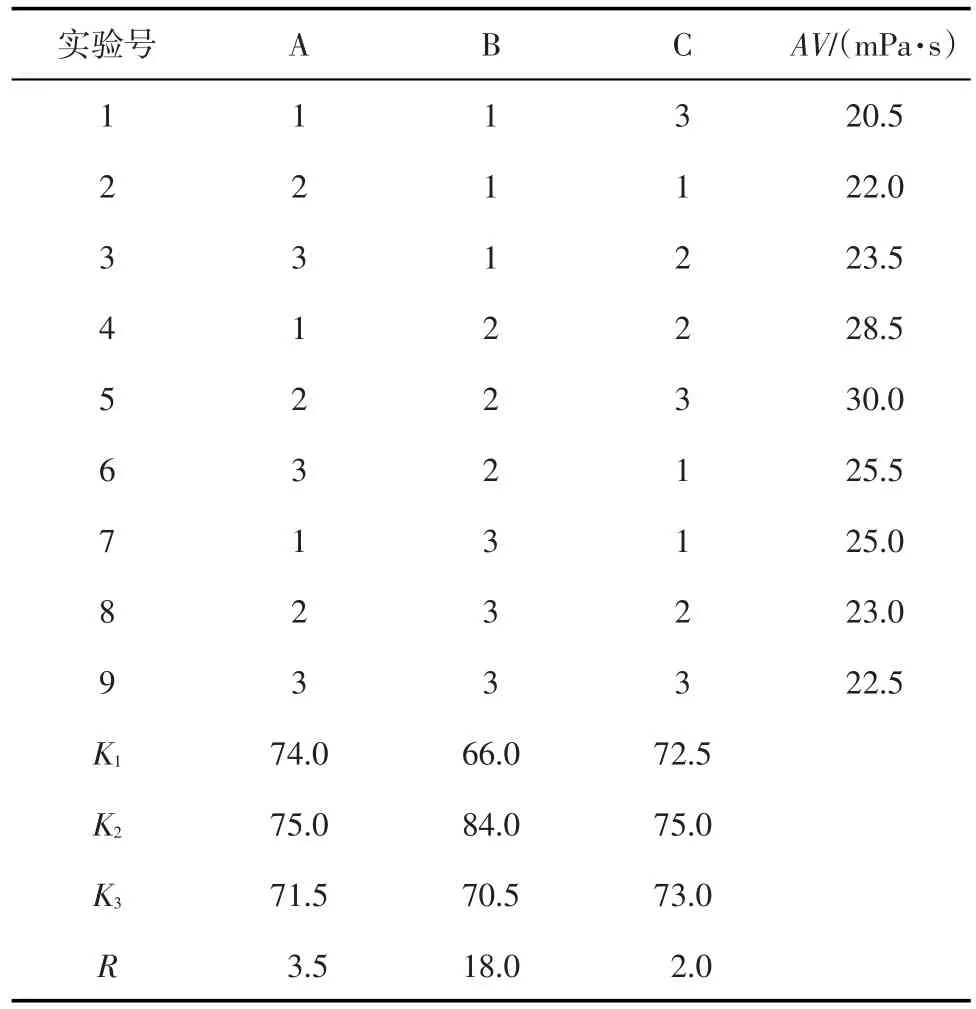

2.3.1 热重分析

由增黏剂ANAD的热重分析曲线(图4)可见,ANAD存在四个阶段的质量变化。第一阶段的质量损失发生在43数328℃阶段,质量损失率为11.3%,由增黏剂中强亲水基团-SO3-吸收的水分蒸发引起的。第二阶段的质量损失发生在328数345℃阶段,质量损失率为23.6%,可能是聚合物酰胺基团发生降解引起的。第三阶段的质量损失发生在345数420℃阶段,质量损失率为25.5%,由磺酸基等侧链基团发生降解引起的。由于增黏剂ANAD的侧链中均为大分子侧链和刚性基团,这些基团可以显著增强增黏剂ANAD的抗温性能。第四阶段的质量损失发生在420数588℃阶段,质量损失率为4.8%。该阶段聚合物的主链发生热降解,聚合物结构被完全破坏。增黏剂ANAD分子链中含有大量的磺酸基、吡咯烷酮五元环等刚性侧基,使其分子链热降解温度进一步提高,从而具有良好的热稳定性。

图4 ANAD的热重分析曲线

2.3.2 高温流变稳定性

含有不同浓度增黏剂ANAD的淡水基浆经230℃、16 h老化后的流变性能见表3,以加有1.5%80A51的基浆流变性能作为对照组。加入0.5%ANAD钻井液的黏度相比基浆有大幅升高,并且随着钻井液中ANAD浓度的增加,黏度不断增大。230℃老化后表观黏度保留率均在67%以上,最高保留率达81%。而含1.5%80A51钻井液的表观黏度保留率仅为41%,且黏度较低。结合热重分析结果可知,增黏剂ANAD具有良好的增黏和抗温性能。这是由于增黏剂分子中引入的AMPS和NVP单体中的大位阻基团侧链增强了聚合物分子刚性,在增加钻井液水相黏度的同时也增强了钻井液的抗温性能。同时增黏剂ANAD分子中的大量吸附基团酰胺基与膨润土颗粒之间发生吸附桥联,形成了稳定的立体网络结构,既增加了钻井液体系的结构黏度,又进一步增强了钻井液体系的抗温性能[12-13]。

表3 增黏剂对淡水基浆老化前后流变性能的影响

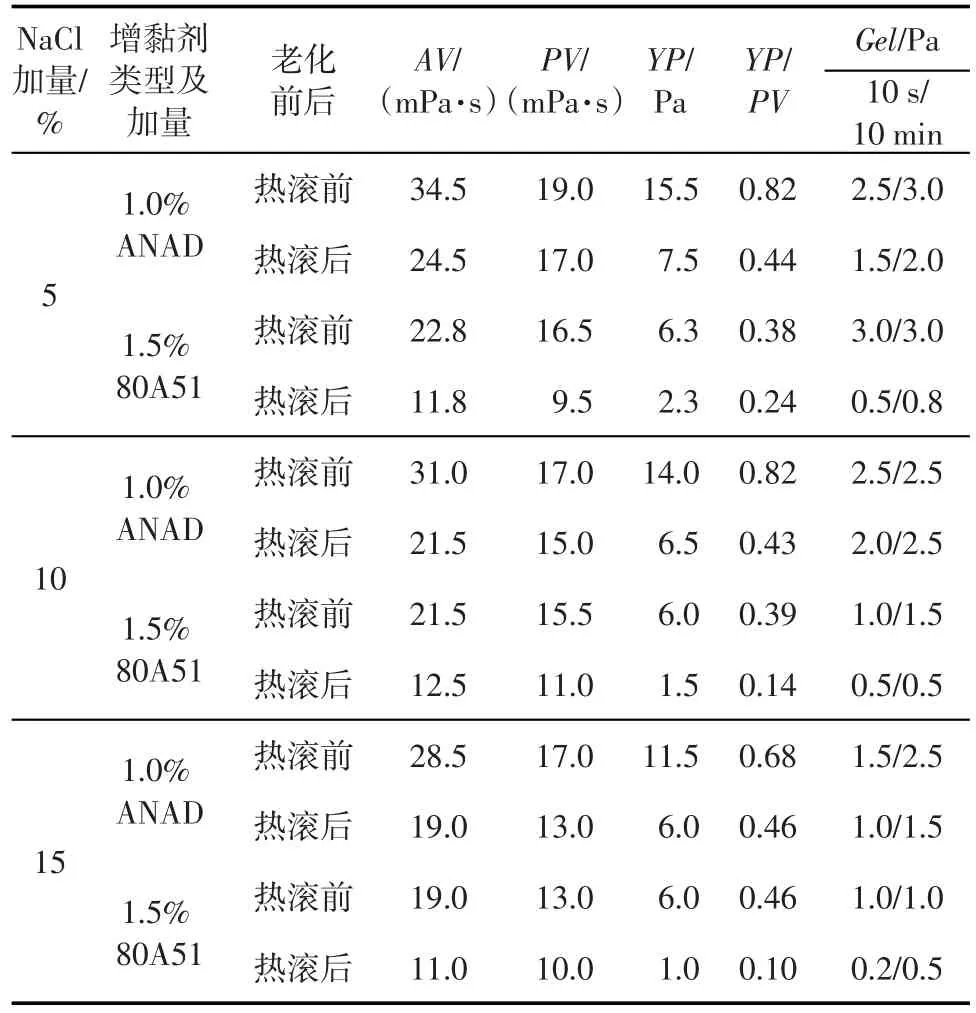

盐加量对钻井液流变性能的影响见表4。加有1.0%ANAD和1.5%80A51的钻井液体系黏度均随着盐加量的增加而逐渐降低。含1.5%80A51的钻井液体系中加入15%NaCl后,经180℃、16 h老化后出现明显的聚结和分层现象,而此时加有1%ANAD的钻井液体系表观黏度保留率达67%。增黏剂ANAD的抗盐性能好于80A51。这是由于ANAD中的强水化基团磺酸基可以增强膨润土颗粒的水化膜,致使盐离子对其作用变弱,从而提高了钻井液体系在盐水中的稳定性。而含1.5%80A51的钻井液体系在盐浓度较大时,出现了严重的压缩双电层现象,致使钻井液体系出现聚结和分层现象,钻井液体系稳定性完全丧失。与80A51中的羧酸基团相比,增黏剂ANAD中引入的磺酸基团不易被盐离子屏蔽,从而分子在液相中更加伸展,具有更大的流体力学体积,因此在盐水中具有更高的黏度[14-16]。

表4 增黏剂对盐水基浆老化前后流变性能的影响

2.4 增黏剂抗剪切性

1%ANAD和1%80A51溶液在不同温度老化后的抗剪切性能见图5。在170 s-1下恒速剪切20 min后(图5(a)),溶液黏度随着时间延长基本维持恒定,且增黏剂ANAD的黏度大于80A51,说明ANAD耐剪切性能好于80A51。在剪切速率为0数300 s-1时(图5(b)),随着剪切速率增加,溶液黏度均下降,但ANAD溶液的黏度仍大于81A51。这是由于增黏剂ANAD中具有的大量酰胺基团可在分子间产生氢键,并且NVP基团具有疏水缔合作用,这些可提高增黏剂的抗剪切性能。而且增黏剂ANAD具有长碳链的侧链,可增强聚合物的刚性,这也进一步提高了增黏剂抗剪切的性能。相较之下,增黏剂ANAD具有更好的剪切稀释性,利于钻井液减少摩擦损失和清洁钻孔[17-18]。

图5 增黏剂ANAD和80A51溶液的抗剪切性能

2.5 微观结构

由不同浓度增黏剂ANAD在水溶液中的电镜照片(图6)可见,聚合物的主链和支链均呈伸展状态,各链之间多有穿透和缠结。浓度较高的聚合物链之间交叉增加。这是由于聚合物中含有极性基团磺酸基团,在没有外加电解质情况下,由于静电排斥作用使整体结构伸展,从而增加聚合物的流体力学半径,并且各链之间由于范德华力的作用产生穿透和缠结形成立体网络结构,因而5.0 g/L增黏剂溶液即具有较强的增黏效果。与之相比,10.0 g/L溶液除了范德华力和磺酸基的影响外,溶液中分子间的疏水缔合作用进一步增加增黏剂分子的流体力学体积,从而聚合物黏度进一步增大[19-20]。

图6 不同浓度ANAD溶液的电镜照片

3 结论

以2-甲基-2-丙烯酰胺基丙磺酸(AMPS)、N-乙烯基吡咯烷酮(NVP)、N,N-二甲基丙烯酰胺(DMAM)、丙烯酰胺(AM)为原料制得增黏剂ANAD。最优合成条件为:引发剂2,2'-偶氮二异丁基脒二盐酸盐(AIBI)加量0.5%,单体摩尔比n(AMPS)∶n(NVP)∶n(AM)∶n(DMAM)=37.70∶31.10∶31.10∶0.10,反应温度55℃。ANAD在淡水基浆中抗温可达230℃,在15%盐水基浆中抗温达180℃,其抗温、抗盐、增黏和抗剪切性能均优于国内常用增黏剂80A51。