基于气动减阻和散热需求的主动格栅优化设计

2020-04-07陈佳萍杨志刚

贾 青 ,陈佳萍 ,杨志刚

(1.同济大学汽车学院,上海201804;2.同济大学上海地面交通工具风洞中心,上海201804;3.上海市地面交通工具空气动力与热环境模拟重点实验室,上海201804;4.北京民用飞机技术研究中心,北京102211)

近年来,国际原油价格不断攀升,能源节约和环境保护问题日益严峻,各大车企试图采用多种手段进行车辆空气动力学结构改进以降低油耗[1],前端进气结构的优化设计越发引起车企的重视。

由于前端进风口的存在,车辆外部绕流空气与流经发动机舱的空气相互干扰,冷却空气流经发动机舱通过热交换器时发生压降,因此前端部件结构变化会造成气动阻力的变化。同时,前端进气量影响流经热交换器的冷却空气流量,从而影响发动机冷却系统的散热量。一般车辆的前端开口面积是基于高温、高负载的恶劣工况设计的[2],在其他车辆行驶工况下往往存在冷却流量过量的现象,从而导致冷却性能过剩、阻力系数较高、燃油经济性较低的结果。因此,怎样在保证发动机散热性能的情况下,最小化气动阻力以减小燃油消耗,是前端进气结构件优化研究中的一大课题[3]。

主动进气格栅(active grille shutter,AGS)是一种车辆发动机舱前端开口面积控制装置,一般加装在换热器前方,可通过改变格栅条的开闭角度控制流经冷却模块的空气流量。在发动机舱热管理研究[4-7]中,常采用一维软件仿真动力总成、冷却系统、空调系统等的内部工作状态,采用计算流体力学(computational fluid dynamics,CFD)仿真、试验研究或理论分析的方式得到发动机舱内即系统外部的空气流动状态,进而得出冷却空气流量变化对冷却系统性能和车辆燃油经济性的影响。此外,已有研究通过滑行试验[8]、风洞试验[9]或数值仿真[10]等方法通过试验设计[11]和函数回归或拟合的方式得到冷却系统特性和阻力系数与主动格栅和冷却模块控制参数之间的函数关系,继而进行主动格栅控制策略的制定。

国内对主动格栅优化设计的研究较少,且多采用试验研究。而通过三维流动和一维系统联合仿真来制定主动格栅控制策略并评估其控制效果作为实物制作前的先期研究可起到节约成本、缩短研发流程的作用。本文首先建立阻力和流量与AGS控制参数间的近似模型,其次提出满足发动机冷却需求同时减小阻力系数的控制策略,最终通过联合仿真方法验证主动格栅的控制效果。

1 试验研究与数值仿真方法验证

1.1 前端进气试验研究

主要采用数值模拟的方法研究主动格栅控制对整车阻力和发动机冷却性能的影响,首先需通过与试验结果对标验证CFD方法和发动机冷却系统一维模型的仿真精度。

1.1.1 气动风洞试验

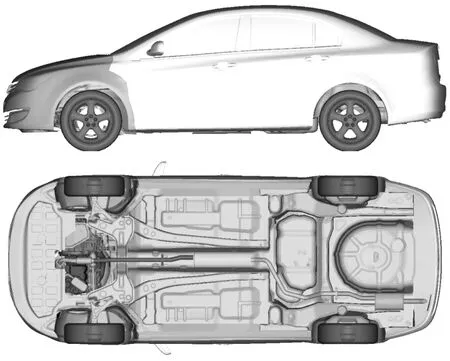

试验车辆为某小型三箱轿车,车长4.52 m,车宽1.79 m,车高1.49 m,迎风面积为2.26 m2。在同济大学整车空气动力学风洞中进行试验,以验证整车阻力系数与车身周围流场结构的仿真精度。该风洞为3/4开口回流式风洞,喷口面积为27 m2,采用六分量天平获取整车气动阻力系数,并配备有边界层抽吸系统,采用五带移动系统模拟路面与车体的相对运动和车轮转动状态,沿车身中截面布置24个压力测点。试验车辆与空气动力学风洞如图1所示。

1.1.2 热环境风洞试验

在同济大学整车环境风洞中进行冷却系统热管理试验,以验证通过换热器的冷却空气流量和发动机冷却系统运转情况的仿真精度。该风洞为开口回流式风洞,喷口面积为7 m2,配备四轮转毂,以模拟车辆在行驶过程中所受的路面载荷,同时可控制试验段内环境温度、湿度以模拟不同天气条件。试验过程中车辆前端距喷口1.7 m。图2所示为试验车辆与环境风洞。

图1 试验车辆与空气动力学风洞Fig.1 Test vehicle and aerodynamic wind tunnel

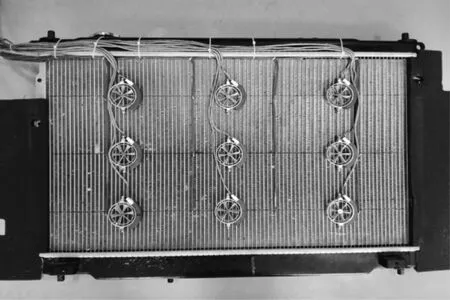

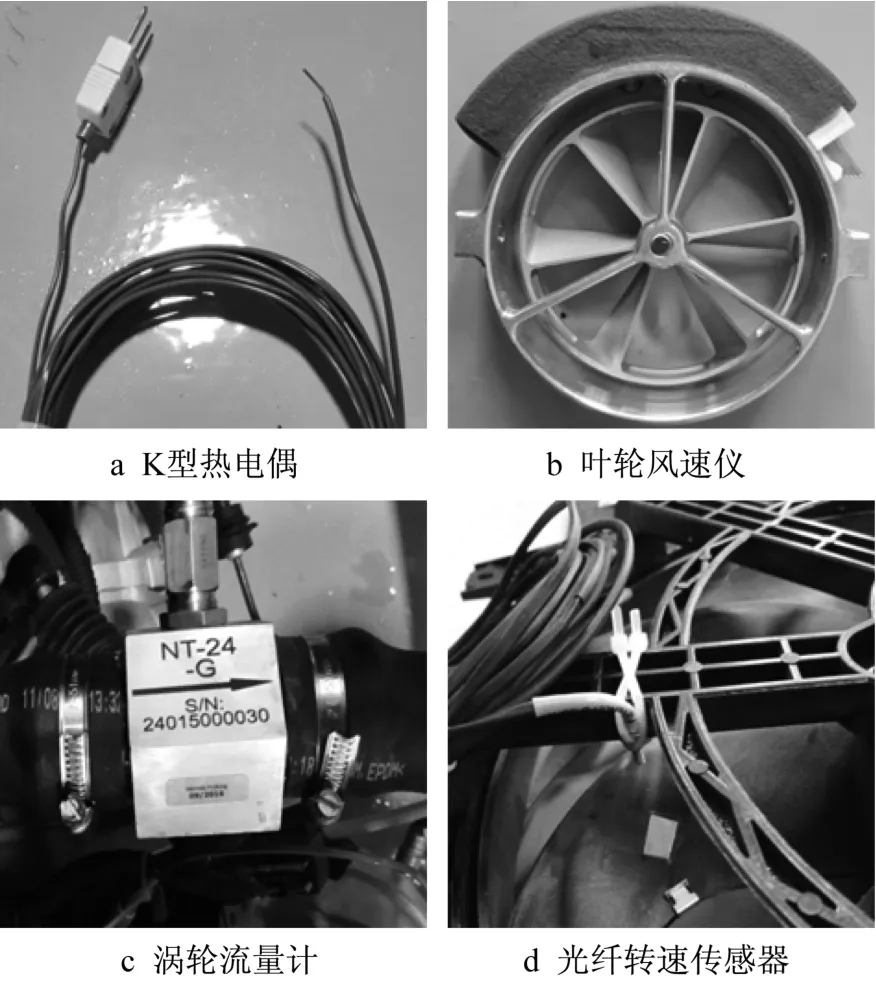

在散热器迎风面均匀布置9个叶轮测点,迎、背风面均布置12个热电偶测点,以分别获取散热器迎风面瞬时空气流量、流入和流出散热器的空气温度;在散热器冷却液进、出口位置各布置一个热电偶,以得到其进、出口冷却液温度;同时采用涡轮流量计和转速传感器分别测得冷却液流量和风扇转速。如图3、4所示分别为散热器迎风面的叶轮和热电偶布点以及部分试验测量设备。

图2 试验车辆与环境风洞Fig.2 Test vehicle and climate wind tunnel

图3 散热器迎风面叶轮与热电偶布点Fig.3 Impeller anemometer and thermocouple measuring points on the radiator windward side

图4 部分试验测量设备Fig.4 Partial test measuring equipment

环境风洞试验分为2个部分:一是恒速行驶试验,分别得到40、60、80、100、120 km·h-1车速下流过散热器的冷却流量和冲击来流带动下的风扇风车状转速,用于流量仿真对标等;二是监测新欧洲行驶循环工况(new european driving cycle,NEDC)下车辆冷却系统的运行状态及整车油耗,用于后续发动机冷却系统一维模型的验证。

1.2 前端进气仿真对标

1.2.1 气动风洞试验仿真对标

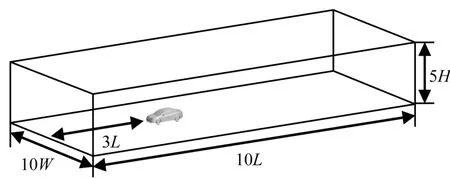

采用1:1整车模型进行数值计算,对车辆外形不做改动,保留发动机舱内的动力传动系统、冷却模块等关键部件,舍去对流动影响较小的线束等。采用前处理软件HyperMesh 2017绘制面网格,对发动机舱、车底部等复杂部件位置进行加密。计算域设置为10倍车长、10倍车宽、5倍车高,其中车头距计算域入口3倍车长。如图5、6所示为分别为整车数值模型和气动仿真计算域。

采用STAR-CCM+12绘制体网格,车身部件及地面表面绘制边界层网格,对发动机舱、车尾部、两侧后视镜区域网格进行加密,对整车周围体网格进行2次加密,最终划分体网格数为3 700万左右。

湍流模型选择Realizable k-epsilon模型,在近壁面处采用Two-Layer Ally+边界层处理方法。计算域入口和出口边界分别设置为速度入口和压力出口,侧边和顶部壁面设置为对称面,车轮与地面设置为移动壁面。风扇模拟采用多重参考系模型,其转速数据由试验测得。其他壁面设定为固定壁面。

图5 整车数值模型Fig.5 Vehicle numerical model

图6 气动仿真计算域Fig.6 Aerodynamic simulation domain

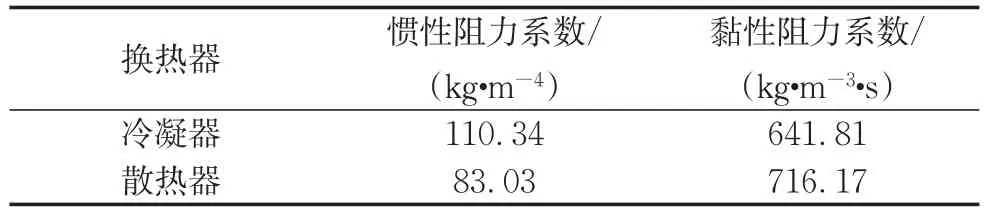

散热器和冷凝器采用简化模型代替复杂结构,用多孔介质模型模拟空气流过换热器时产生的压降作用,其参数由风室试验台架数据拟合得到。风室试验台是专门用来测试通风机空气动力性能的一种试验装置,可通过测量不同气流流量下被测换热器前后的空气静压损失换算出换热器的性能参数。具体数据获取和拟合过程如下:将该车型的冷凝器和散热器安装在风室工装口,通过变频器控制风机改变冷凝器和散热器入口的风速,各测取16个流量点下换热器前后的静压值,每个点采样4次后进行平均处理,即可由流量和静压损失拟合出冷凝器和散热器的阻力特性曲线,为无常数项的一元二次多项式形式,其系数即为惯性阻力系数和黏性阻力系数,如表1所示。

表1 多孔介质参数设置Tab.1 Porous media parameter setting

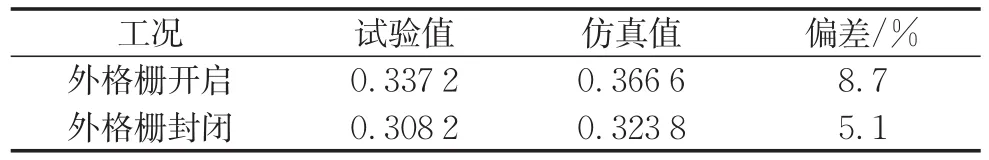

对比120 km·h-1车速工况下气动阻力系数的仿真值和试验值,如表2所示。可知阻力系数仿真偏差控制在8.7%以下,在工程分析可接受的范围内。由于该仿真模型是通过三维扫描和逆向建模得到的,在底盘后轴、发动机舱内部的部分部件结构与实车仍存在一定差距,导致了仿真阻力系数偏大的情况。

表2 阻力系数仿真对标Tab.2 Drag coefficient simulation benchmark

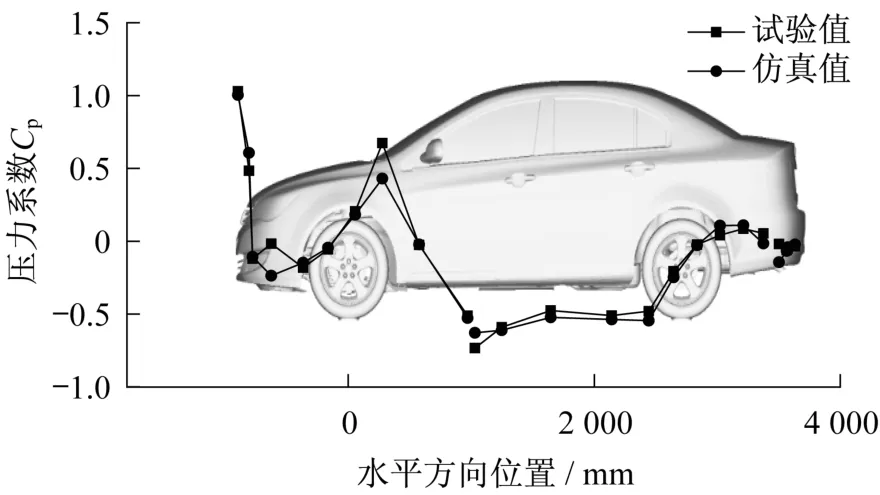

为进一步验证车辆外流场仿真的准确性,对车身中截面压力系数进行对标,如图7所示。可知沿车身表面的压力系数变化趋势与试验值吻合度较高,说明车身周围流场仿真较为准确。

图7 车身中截面压力测点对标Fig.7 Pressure coefficient benchmark on the vehicle cross section

1.2.2 环境风洞恒速试验仿真对标

仍采用上述1:1整车模型,将计算域设置为热环境风洞,包括收缩段、喷口、试验段、驻室、收集口和扩散段,其中为避免出口边界回流影响数值计算的稳定性,将扩散段延长至15 m[12]。对发动机舱和车底部关键部件区域进行加密,湍流模型、壁面函数的选择以及车轮、风扇、散热器流动仿真方法均与气动风洞试验仿真对标一致。由于车辆运行过程中发动机舱内强迫对流占主导作用,因此忽略由空气温度分布不均导致密度变化引起的浮升力作用对发动机舱内流动的影响。图8所示为环境风洞试验仿真的计算域示意,主要进行冷却空气流量对标。

图8 流量仿真计算域Fig.8 Flowrate simulation domain

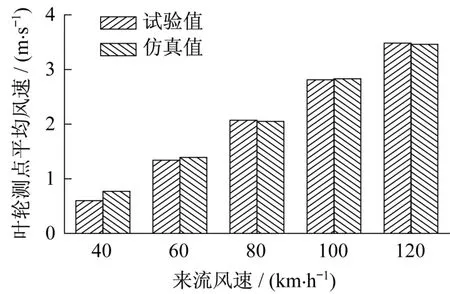

在散热器迎风面相应位置绘制9个与叶轮测量面积相同的圆形截面,取其速度平均值,与试验值对比,如图9所示。可知,除了低速下仿真值对风速有一定的高估,在中高速阶段偏差均在4%以下,表明冷却风量仿真的准确性。

图9 散热器迎风面风速平均值对标Fig.9 Average wind speed benchmark on the radiator windward side

1.2.3 环境风洞循环工况试验仿真对标

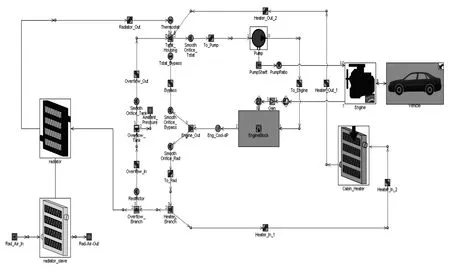

采用GT-SUITE v2016构建典型的发动机冷却系统一维模型,用于后续评估主动格栅控制效果。该系统主要由车身、传动系统、发动机、冷却循环等组成,如图10所示,可通过加载不同的循环工况模拟实车的瞬态运行状态,也可输入试验中测得的或仿真计算得到的散热器迎风面冷却流量和整车阻力系数。不考虑乘员舱热芯的换热,因此将其发热量设为零。

该冷却系统分为大循环和小循环,当冷却液温度较低时,仅流过发动机、水泵和部分管路;当冷却液温度上升到特定值时,节温器开启,部分冷却液进入大循环,流过散热器,与外界空气进行热交换。由台架试验得到各部件的性能参数,如内部冷却液和外部冷却空气流过散热器时产生的压降,散热器在不同的流体流量下可实现的换热量、水泵压升和效率曲线、发动机的制动平均有效压力、摩擦平均有效压力、散热量和油耗MAP(manifold absolute pressure)图等,分别输入到一维模型对应的模块中。

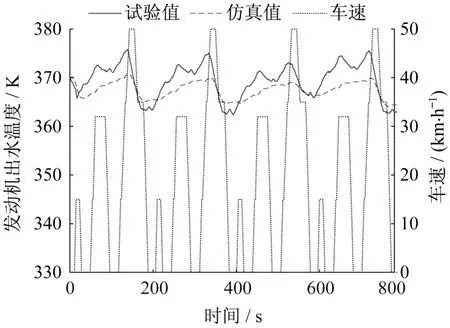

对发动机冷却系统一维模型的精度进行验证。将试验得到的散热器迎风面瞬时空气流量和温度输入至系统中,并设定发动机出水口初始温度与试验温度一致,为96.875℃。选取NEDC工况中4个市区工况对比试验值和仿真值,由于车辆为中低速行驶,设定阻力系数为0.361 2,该值为气动风洞试验中得到的该车型在40 km·h-1下的阻力系数。如图11所示为发动机出水温度对比。

图10 发动机冷却系统一维模型Fig.10 One-dimensional model of engine cooling system

图11 发动机出水温度仿真值与试验值对比Fig.11 Comparison of simulated and experimental values of engine outlet coolant temperature

由图11可知,仿真得到的发动机出水温度能较好地跟随车辆工况变化,在车辆起步时和车速较小时,冷却液温度较低,当车速逐步上升时,冷却液温度升高。由于仿真构建的冷却系统与实车相比有所简化,由试验测得的散热器迎、背风面的风速和温度由于测点数量的限制存在误差,因此仿真得到的冷却液温度值与实验结果存在一定误差,但从较为吻合的趋势变化可知,所构建的一维冷却系统模型能较为准确地体现循环工况下典型车辆冷却系统的参数变化。同时仿真得到的NEDC循环工况下车辆的油耗为7.84 L·(100km)-1,与试验值7.33 L·(100km)-1相近。综上,认为该模型满足仿真精度要求,可以用于后续主动格栅控制策略效果评估。

2 近似模型构建

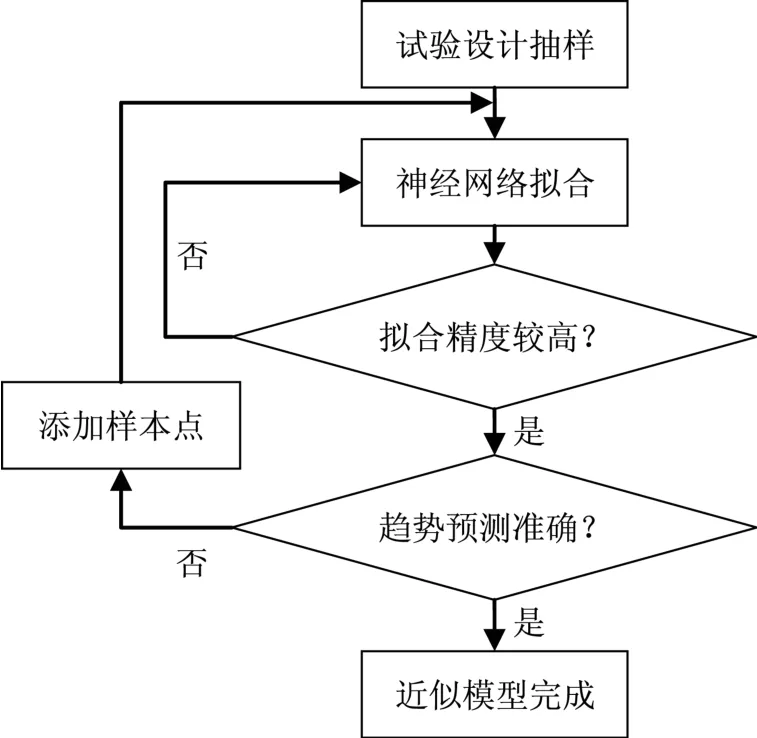

主动格栅控制需达到的最终效果是:在不同的车辆行驶工况下,根据发动机的运转情况明确散热器空气侧所需的冷却流量,并在提供足够冷却流量的基础上最小化空气阻力导致的燃油消耗。因此,需得到不同的AGS控制参数对应的阻力系数和冷却流量,以在任意车辆行驶工况下快速选定最佳的控制参数值。本文采用最优拉丁超立方抽样结合神经网络拟合方法构建近似模型,以表述上述关系。流程如图12所示。

图12 近似模型构建流程Fig.12 Approximate model construction process

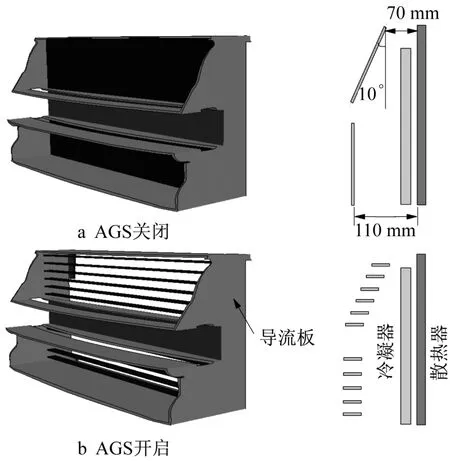

2.1 主动格栅结构设计

在原车的发动机舱中构建AGS,并重新设计与其配合的导流板,如图13所示。单个叶片的旋转方式为绕截面中心旋转。选取AGS布置位置为前期研究[13]中减阻潜力最大的位置,即关闭时上AGS与垂直面夹角为10°、下AGS距散热器迎风面110mm。设定上、下AGS转角为相独立的控制参数。

图13 AGS与导流板构建示意Fig.13 Construction of AGS and deflector

2.2 模型构建方法介绍

2.2.1 最优拉丁超立方设计

拉丁超立方设计(latin hypercube design,LHD)是从多维参数分布空间中选取近似随机样本的一种统计方法,其原理是[14]:在n维的设计空间中,将每一维坐标区间均匀等分为m个区间,随机选取m个点,使每个因素的每个水平只被研究一次,就得到了n维空间中数量为m的样本集合。

最优拉丁超立方设计(optimal latin hypercube design,Opt LHD)改进了拉丁超立方设计的均匀性,使因素与预测值的拟合更加精确,具有非常好的空间填充性和均衡性。使用Isight软件进行最优拉丁超立方抽样得到样本点。

2.2.2 神经网络拟合

在合理选择多维空间中的样本点后,通过这些样本点及对应的仿真结果可构建目标控制量与控制参数之间的近似模型,数值分析软件MATLAB提供了一种2层前馈式神经网络用以进行非线性函数拟合。

神经网络是一种通用的机器学习方法,其结构一般包含输入层、隐藏层和输出层,每层由若干个神经元组成。输入层负责接收数据,隐藏层负责对数据进行分解、学习和处理,最后的结果被整合到输出层,其中隐藏层可以有多层。如图14所示为一个3层的神经网络,以此为例简要介绍神经网络的结构。

图14 神经网络结构示意Fig.14 Neural network structure

设输入层共输入x1、x2、x33个数据,该网络有参数(W,b)=(W1,b1,W2,b2)其中Wl,ij是第l层第j单元与第l+1层第i单元之间的连接参数,bl,i是第l+1层第i单元的偏置项,则W1∈ ℜ4×3,W2∈ ℜ1×4。用al,i表示第l层第i单元的输出值,当l=1时,al,i=xi,即第i个输入值。对于本例神经网络,用式(1)~(5)表述:

得到神经网络后,需对其进行训练。神经网络在某个特定任务上的表现常用损失函数来衡量。对于每一个训练样本,对特定输入沿神经网络传输后给出预测输出,预测的输出与期望值之间的距离即为损失函数。神经网络训练算法的目的就是寻找一个网络使损失函数最小,实际上就是解决一个最小二乘问题。本文采用的神经网络训练算法为列文伯格-马夸尔特(Levenberg-Marquardt,L-M)算法。

2.3 试验设计抽样

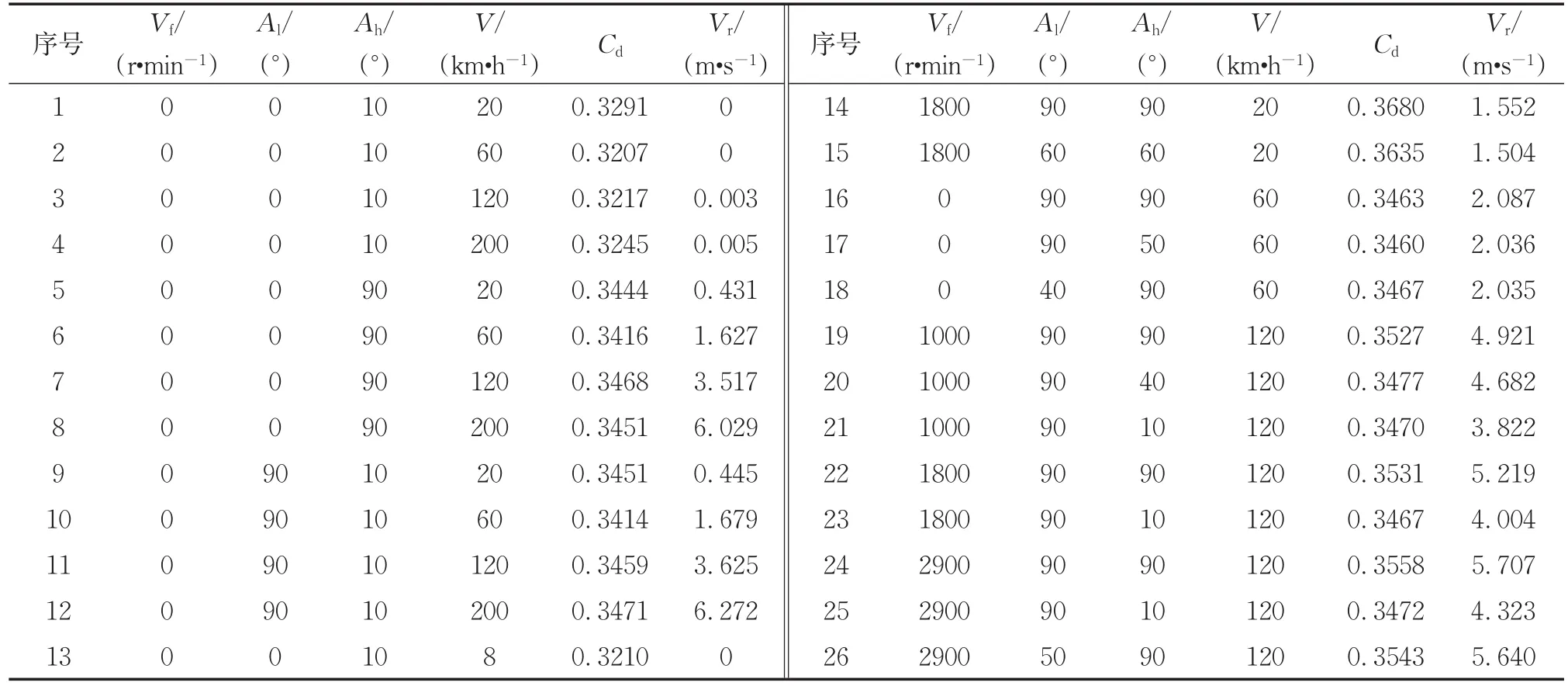

将风扇转速Vf、下AGS转角Al、上AGS转角Ah设定为因素,由于需得到不同车速下的控制量,因此将车速V也设定为设计因素。根据常用车用风扇转速,设定其变化范围为[0,3 000]r·min-1;将AGS转角定义为主动格栅条与垂直面之间的夹角,设定AGS的旋转方向为顺时针旋转(从车辆左侧观察),且下、上AGS的变化范围分别为[0°,90°]和[10°,90°];将车速变化范围设定为[0,200]km·h-1。设定4个因素各有51个水平,采用最优拉丁超立方方法选取样本点,并通过CFD仿真得到整车阻力系数Cd、散热器迎风面平均风速Vr,如表3所示。

2.4 神经网络拟合

将样本点按70%、15%、15%的比例分成3个数据集:训练集、测试集及验证集。训练集用于神经网络的训练,网络根据训练集的数据拟合误差进行调整;验证集用于衡量网络的泛化能力,即网络对训练集外数据的拟合能力,当泛化能力不再提升时,训练停止;测试集对训练没有影响,在训练时和训练后对网络进行独立的测试。

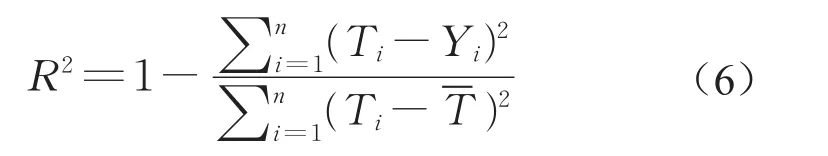

训练过程中采用R2衡量各数据集的拟合精度,其计算公式如下:

其中,Ti指输入的样本点仿真值,Yi为对应的神经网络预测值,为输入值的平均值。R2的范围在[0,1],R2越接近1,反映模型对样本数据的拟合程度越高。

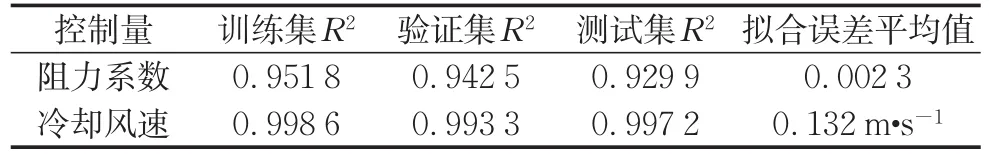

对51个样本点仿真值进行神经网络拟合得到的初始近似模型存在2个问题:一是AGS全闭时阻力和流量值均存在高估现象,将引发小AGS开角下的结果预测偏高;二是阻力系数和冷却风速峰值在有的工况下出现在某AGS中小开角的位置,与经验不符。因此再次针对以上预测存疑的位置添加26个样本点,得到仿真结果,如表4所示。重新进行神经网络拟合,其拟合误差如表5所示。

表3 试验设计抽样和CFD仿真结果Tab.3 Experimental design sampling and CFD simulation results

由3个数据集的R2均大于0.9可知,神经网络对各控制量的拟合精度较高。通过对所有数据点预测误差的绝对值求平均可知,阻力系数和冷却风速的平均预测误差分别为0.002 3,0.132 0 m·s-1,误差较小。因此,采用神经网络拟合方法可构建精度较高的拟合模型。

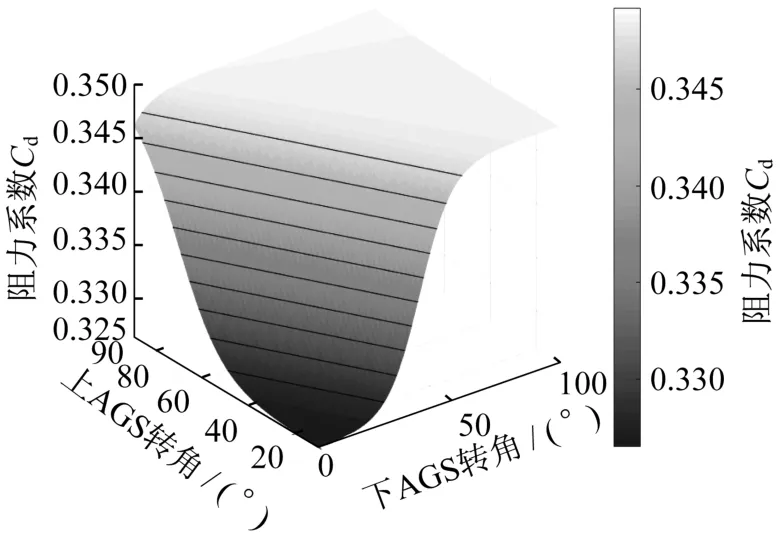

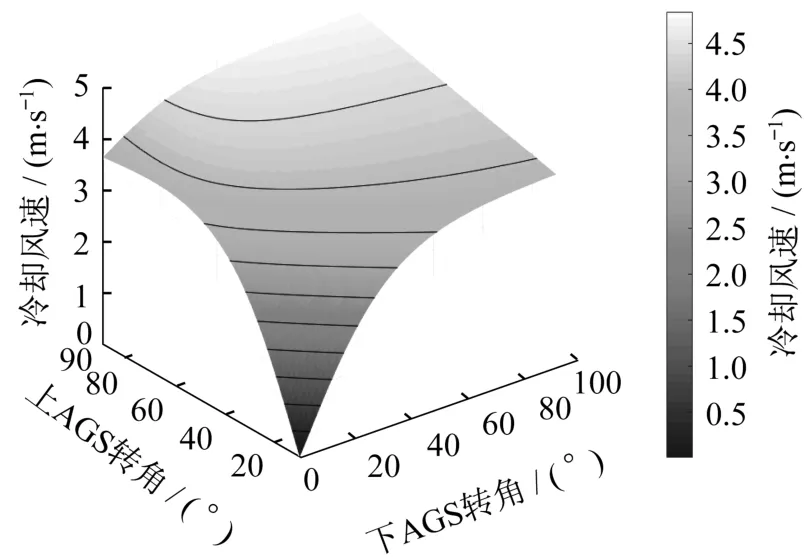

以车速120km·h-1、风扇转速为零为例,探究AGS转角变化带来的影响,如图15、16。可知,在近似模型预测中,阻力系数和冷却流速均随着AGS开角的增大而增大,且变化斜率随开角增大有所减小,峰值均出现在上、下AGS全开的位置附近。

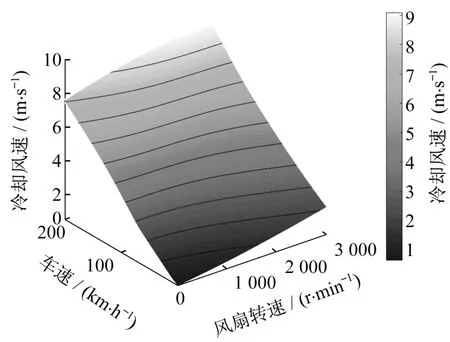

对比AGS全开的情况下车速、风扇转速对冷却风速的影响,如图17所示。可知其趋势与文献[15]近似,在给定的变化区间内,风扇转速引起的冷却流量变化与冲击来流的作用相比较小。

表4 样本点添加和CFD仿真结果Tab.4 Sampling point addition and CFD simulation results

表5 神经网络拟合误差Tab.5 Neural network fitting error

图15 AGS转角对阻力系数的影响Fig.15 Influence of AGS angle on drag coefficient

图16 AGS转角对冷却风速的影响Fig.16 Influence of AGS angle on cooling air velocity

图17 车速和风扇转速对冷却风速的影响Fig.17 Influence of vehicle speed and fan speed on cooling air velocity

综上,神经网络构建的近似模型在达到较高拟合精度的同时,提供了较为准确的趋势预测,因此认为该近似模型可用于后续控制策略研究。

3 主动格栅控制策略制定与评估

采用GT-SUITE和MATLAB Simulink联合仿真得到不同控制策略下的发动机冷却性能和燃油消耗。由GT-SUITE构建的一维冷却系统提供车辆行驶工况以及发动机、冷却系统状态参数输入到Simulink中作为判断依据或求解所需的已知量,Simulink根据冷却模块控制策略确定风扇转速和AGS转角,由近似模型计算得到相应的冷却流量和阻力系数后输入至GT-SUITE中,从而影响冷却系统和发动机的工作状态,最终可得到冷却液流量和温度的瞬态变化以及循环工况下总的燃油消耗。

3.1 原车冷却模块控制策略

原车冷却模块散热性能的控制主要由风扇挡位变化实现,在正常运行过程中,风扇转速随冷却液温度变化,如表6所示。

表6 冷却风扇运行状态随冷却液温度的变化Tab.6 Change of cooling fan operating status with coolant temperature ℃

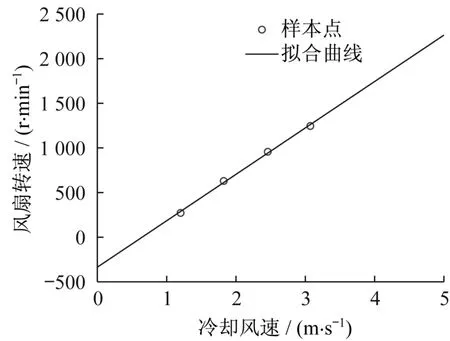

同时风扇除低速、高速驱动外还存在着由来流驱动的风车状状态,需明确该状态下的转速。通过前述试验与仿真结果发现,不同车速下的风扇风车状转速和冷却风速存在近似线性关系,因此尝试构建其函数关系,如图18所示,拟合R2为0.998 0。

图18 冷却风速与风扇转速间的函数关系Fig.18 Function relationship between cooling air velocity and fan speed

将上述函数关系与近似模型联合求解,即可求出改进前端结构后、AGS全开时不同车速能够引导的风扇转速,用于阻力系数和冷却风速预估。

3.2 主动格栅控制策略

根据实际发动机散热需求以及此时冷却液的流量与温度,可求解出需要的冷却空气流量,再利用近似模型得到满足冷却需求的参数组合,并从中选取阻力较小的工况,即为最终的控制工况。

考虑以下4种控制工况:

(1)散热器入口冷却液温度高于112℃时,AGS全开,风扇以3 000 r·min-1高速驱动,避免流经发动机的冷却液温度过高。

(2)散热器入口冷却液温度低于80℃时,AGS全闭,风扇静止,使冷却液快速升温,以减少发动机对冷却系统的热量散失。

(3)当需要较多的冷却流量时,AGS全开,风扇驱动,由来流和风扇驱动共同提供冷却流量。

(4)当需要较少的冷却流量时,风扇为风车状旋转,AGS转角根据冷却需求确定,并选择其中阻力系数最小的转角组合进行控制。

联合仿真实现如图19所示。

3.3 控制效果对比

3.3.1 环境中、高温

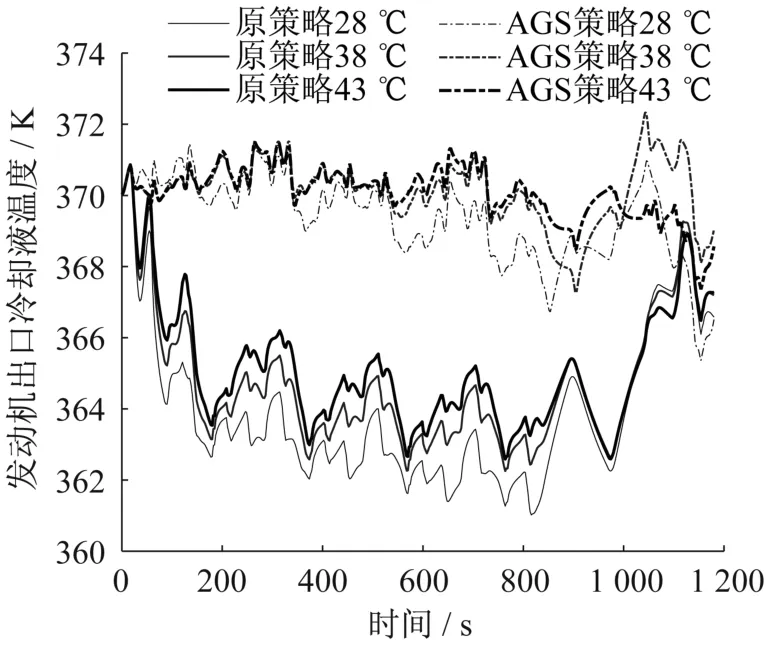

构建不同策略下的系统模型后可对AGS控制效果进行验证。对于原控制策略,AGS一直保持在全开状态;对于现控制策略,令AGS从全闭开始,每10°设定一个转角位置,即上、下AGS分别有9、10个位置可供控制。设定原控制策略下GT-SUITE冷却系统与Simulink控制系统每1s进行一次数据互通;而在AGS控制过程中,由于实际电机驱动格栅条旋转至固定位置需要一定时间,尽管在仿真中不考虑AGS旋转过程中的流量和阻力变化,但为贴近实际仍然预留出时间,即设定2个系统之间的信息互通时间间隔为10s。比较环境温度分别为28℃、38℃和43℃下,不同控制方案下发动机出口的冷却液温度如图20所示,其中冷却液初始温度均为96.875℃。

由图20可知,在相同的冷却液初始温度下,原系统的流量控制方法会使冷却液温度大幅下降,在后续市郊工况车速上升后,温度才有所回升,而在AGS控制策略下,冷却液温度持续恒定在370K左右,下降幅度较小,这是由于在AGS控制中,针对发动机传至冷却系统大循环的热量,对散热器散热量进行了精确的控制,使冷却液温度能够在较小区间内波动,同时维持在较高温度范围内,有效减少发动机能量损失。

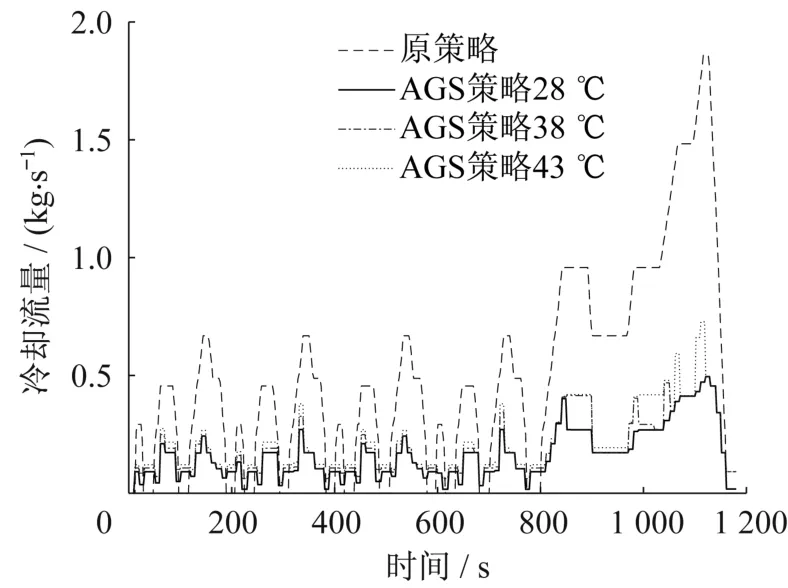

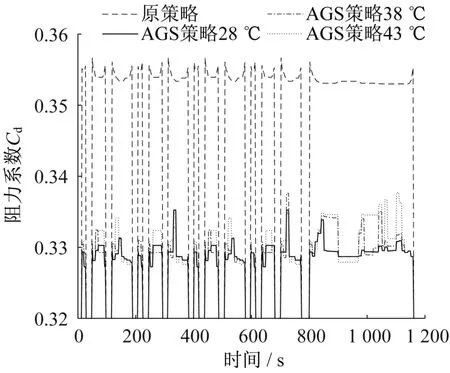

图21、22分别为2种控制策略下冷却空气流量和阻力系数随时间变化的趋势。其中在原控制策略下,由于冷却液温度一直较低,风扇基本不驱动,因此3种温度下控制系统提供的控制量基本一致,以同一曲线展示。同时,当车速为零时设定阻力系数值为0.32,仅便于记录和展示,对气动功率消耗无影响。

图19 AGS控制策略联合仿真实现Fig.19 AGS control strategy co-simulation implementation

图20 环境中、高温时发动机出口冷却液温度对比Fig.20 Engine outlet coolant temperature comparison(medium and high ambient temperatures)

图21 不同控制策略下冷却空气流量对比Fig.21 Comparison of cooling air flow rate under different control strategies

图22 不同控制策略下阻力系数对比Fig.22 Comparison of drag coefficient under different control strategies

由图21可知,进行AGS转角控制后,系统提供的冷却流量与AGS全开相比大幅减小,且当环境温度较高时,AGS控制倾向于提供更多的冷却流量以维持合适的冷却强度。由图22可知AGS全开时阻力系数一般处于0.35以上,而进行AGS控制后,阻力系数有了大幅降低,且每10s随不同的控制开角变化。

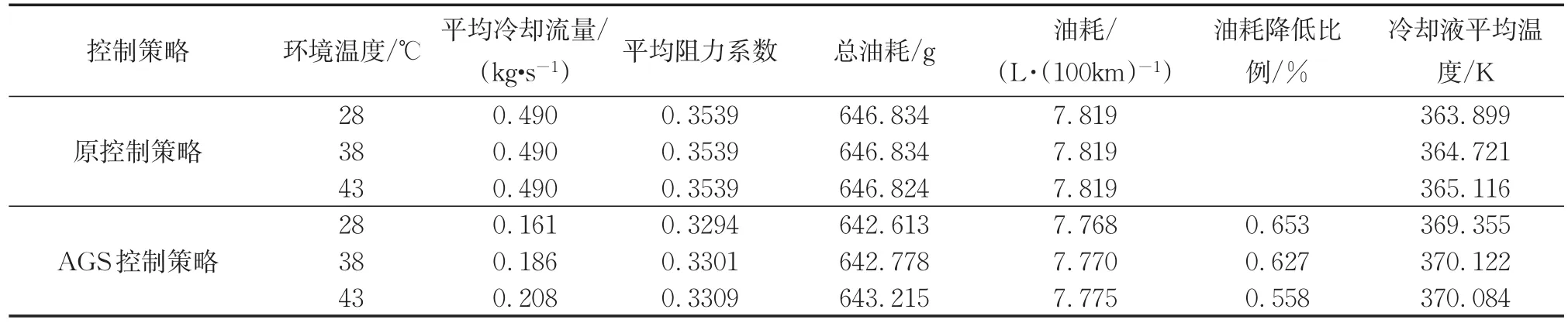

分析在整个NEDC循环工况中,3个环境温度下不同控制策略所提供的平均冷却流量和阻力系数以及对应的油耗和发动机出口冷却液平均温度如表7所示。可知,进行AGS控制后,所提供的冷却流量降低了0.3 kg·s-1左右,平均阻力系数降低了0.02以上,冷却液温度升高使发动机向冷却系统的热量散失减少,整车阻力系数下降使气动阻力功率消耗降低,因此在环境28℃、38℃和43℃下分别可实现0.653%、0.627%和0.558%的油耗降低。

表7 环境中、高温时原策略和AGS策略下结果对比Tab.6 Comparison of results between original strategy and AGS strategy(medium and high ambient temperatures)

3.3.2 环境低温

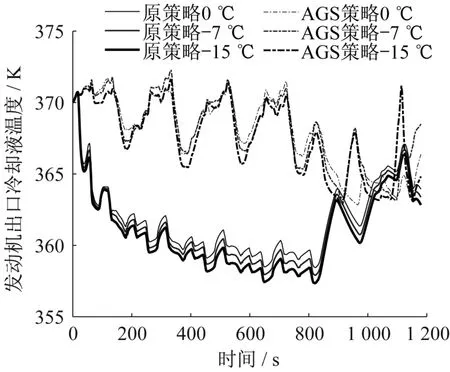

验证环境温度较低时AGS的控制效果,设定冷却液初始温度为96.875℃,得到0℃、—7℃和—15℃下发动机出口冷却液温度,如图23所示。

图23 环境低温时发动机出口冷却液温度对比Fig.23 Engine outlet coolant temperature comparison(low ambient temperatures)

由图23可知,尽管环境温度较低,AGS控制仍能使冷却液维持在较高温度,但与高温工况相比,温度变化幅度更大,冷却液温度随车速变化而升降的趋势明显,这是由于低温环境使散热器散热性能极佳,使冷却液温度快速下降,从而造成冷却液温度的大幅波动。

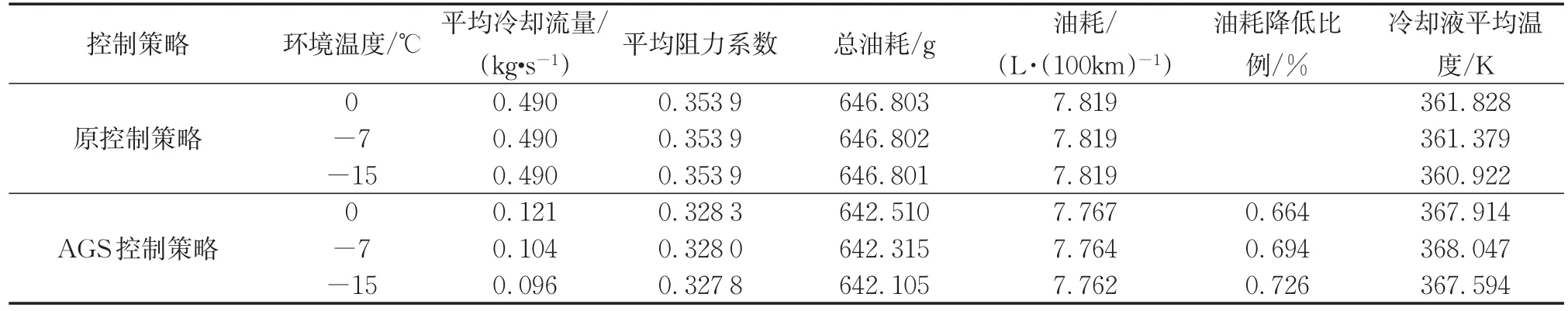

表8所示为低温环境下NEDC循环工况的控制结果对比。可知AGS控制同样实现了较好的降流和减阻作用,在0℃、—7℃和—15℃下可实现的总燃油降比分别为0.664%、0.694%和0.726%。与AGS全开的原控制策略相比,AGS转角控制使低温环境下的平均冷却液温度较高,冷却液系统工作状态受环境的影响较小。

4 结论

通过数值计算和试验相结合的方法,系统开展主动格栅优化设计研究,主要研究内容和结论如下:

(1)验证了计算流体力学仿真方法对阻力系数、车身表面压力系数、散热器迎风面冷却风速的预测精度,且通过GT-SUITE构建了发动机冷却系统一维模型,其对NEDC循环工况下发动机出口冷却液温度变化的趋势预测准确。

(2)设定车速、风扇转速和AGS转角为控制参数,设定整车阻力系数和冷却风速为目标控制量,采用最优拉丁超立方方法进行样本点抽样并得到对应的CFD仿真结果,运用神经网络拟合得到控制量与控制参数间的关系,最终构建了精度较高且趋势预测准确的近似模型。

表8 环境低温时原策略和AGS策略下结果对比Tab.8 Comparison of results between original strategy and AGS strategy(low ambient temperatures)

(3)比较原冷却模块控制策略与AGS控制策略的效果,可知AGS控制可使冷却液温度维持在适宜范围,降低车辆的气动阻力功率消耗,在不同环境温度下实现燃油降比在0.6%~0.7%。