钻芯法检测砖砌体加固前后基本力学性能

2020-04-07陈再现钟炜彭李欢欢栾文芬

陈再现,钟炜彭,李欢欢,栾文芬

(1.哈尔滨工业大学(威海)土木工程学院,山东威海264209;2.河南省建筑设计研究院有限公司,河南郑州450014;3.新疆维吾尔自治区乌鲁木齐建委,新疆乌鲁木齐830002)

砌体结构有着悠久的历史,其就地取材、良好耐火性和特色文化鉴赏性等优点使其在我国乃至其他发展中国家普遍存在[1-2],其中砖砌体是砌体结构的主要形式。据相关统计[3],砖砌体在中国农村农户住房占比超过57%。在我国过去的地震灾害中,如汶川地震与芦山地震,均出现砖砌体结构房屋大量损毁倒塌现象,造成大量人员伤亡[4-5]。究其原因,首先是相当多的砖砌体结构并不满足现行标准,如农村建房多是经验建造,质量参差不齐;其次砖砌体经过长时间使用,由于风化导致安全性能下降,亟需采取适当的加固措施。可靠的检测手段是实施加固的坚实基础。

钻芯法属于半破损的现场检测手段,是利用专用钻机从结构中钻取芯样以检测结构强度或观察结构内部质量的方法,较为广泛应用于混凝土等材料检测。1999年日本学者Ohta F等[6]利用钻芯法估算火灾后混凝土强度。2007年孟凡运等[7]推导了灌注桩桩身混凝土芯样抗压强度与混凝土立方体强度的换算公式。2011年Parivallal等[8]成功应用钻芯法评价预应力混凝土结构中存在的应力。同时,我国钻芯法在混凝土检测领域得到飞速发展[9-10],自1988年首次推出钻芯法检测混凝土强度规程,至2016年已发展至最新版本《钻芯法检测混凝土强度技术规程》(JGJ/384—2016)。

目前,钻芯法在砖砌体检测中应用的研究主要集中在加固前砌体材料的基本性能方面。1995年田国华等[11]对直径为54mm、高径比分别为1.0、1.5和2.0的3种砖砌体芯样进行抗压强度试验并得出推定强度。2011年刘晓丹等[12]提出了直径为94mm的圆饼砌块芯样抗压强度检测公式。2012年Cui等[13]对钻芯法检测砌体抗剪强度进行了试验研究,提出了该法能很好地应用于结构的抗震鉴定与加固计算的观点。2014年Mazzotti等[14]对砂浆层不同倾斜角度的芯样进行劈裂试验来评价钻芯法用于检测砌体抗剪强度的适用性。2014年孔旭文等[15]分析了钻芯法检测砌体抗剪强度的影响因素并建立测强曲线。2015年我国推出《钻芯法检测砌体抗剪强度及砌筑砂浆强度技术规程》(JGJ/T 368—2015)。

上述研究主要停留在利用钻芯法对加固前砌体材料的基本性能进行检测,很少涉及对加固后性能的检测。基于此,本文将钻芯法延续到砌体加固后的性能检测。其中加固方法采用的是应用广泛的砂浆面层加固法。设计特制的加载附属装置,对加固前后砌体抗压强度、加固后聚合物砂浆加固层与砖砌体界面剪切强度的检测,验证本文方法的可行性。

1 模型设计与制作

1.1 砌筑砂浆配合比

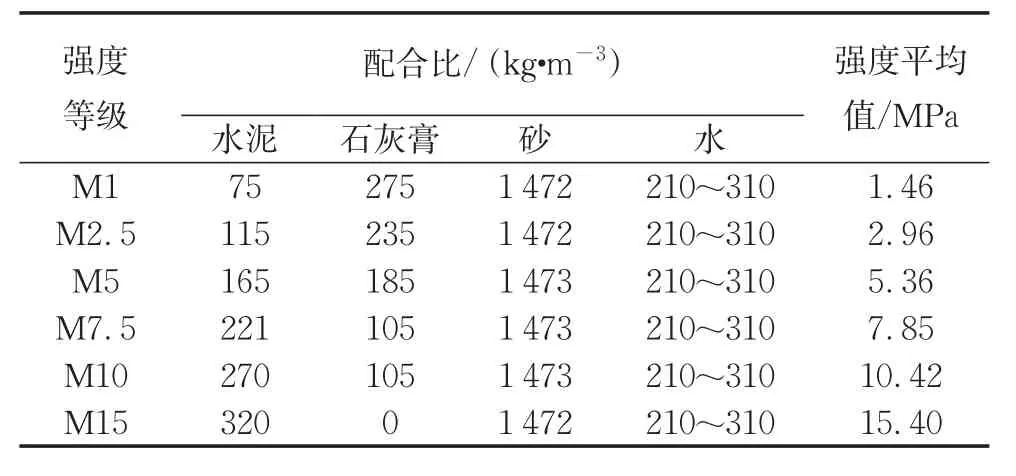

目前亟需进行加固的砌体墙体多为建造时间较早、采用低等级砂浆或经历了风化的墙体,故试验配制砂浆强度等级为 M1、M2.5、M5、M7.5、M10、M15。M1、M2.5在现行规程中已没有相应配制方法,故采用多次试配的方法,其余强度等级借鉴《砌筑砂浆配合比设计规程》(JGJ/T98—2010)试配。最后得出满足相应强度等级砂浆配合比并按《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)进行抗压强度计算,见表1。

表1 砂浆强度等级配合比及其抗压强度平均值Tab.1 The mix propotion and strength grade of mortar

1.2 加固层聚合物砂浆

本次加固即在对应墙片两侧钻取芯样处分别涂抹厚度25mm的R-高强聚合物砂浆层,其强度等级为30MPa。试验前对强度进行评定。对应编号1、2、3的抗压强度分别为29.5 MPa、31.2 MPa、30.5 MPa,抗压强度均值为30.4 MPa。

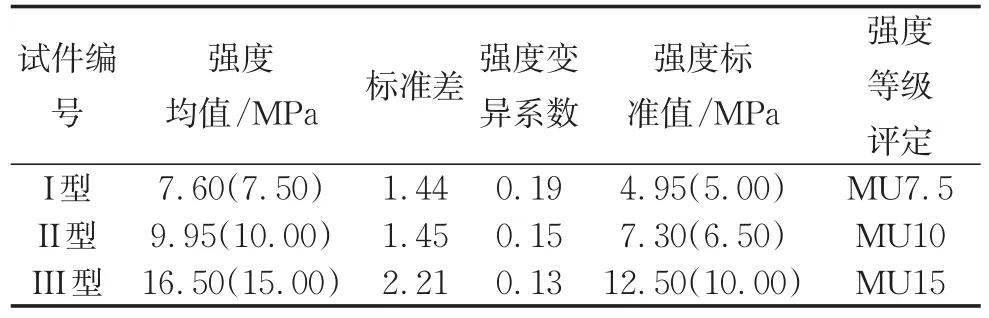

1.3 烧结砖强度等级

试验所需烧结砖采用抗压强度不同的I、II、III型烧结普通砖,试验前进行强度等级评定。每种类型烧结普通砖取10块,沿与砖长方向垂直的中线切割,在清水浸泡15min后取出,以断口相背的方式,采用强度等级为32.5的1:3水泥净浆进行找平,确保净浆厚度于上下两面不超过3mm,于中间面不超过5mm。在室温下静置3d后,根据试件预估破坏荷载为试验机满量程的20%~80%原则选择试验机进行抗压强度测试。其中MU15与MU10强度等级评定标准参照《烧结普通砖》(GB/T 5101—2017),MU7.5参照旧标准GB 5103—1993,结果见表2。表中括号内数值为该值在上述国标强度等级评定中的下限值。

1.4 代表性芯样选取与墙片砌筑形式

研究表明[16]在砌体三皮砖厚度时,芯样抗压强度才能反映整片墙体的抗压强度值,故取芯样直径为200mm。

表2 烧结砖抗压强度及等级评定Tab.2 Compressive strength and strength grade of brick

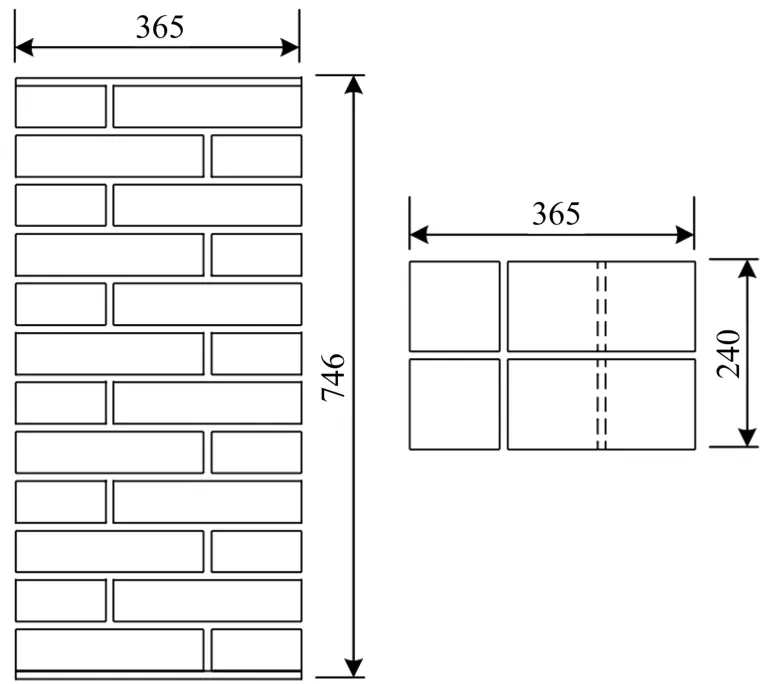

砌体结构中常用的3种砌筑形式(三顺一丁、一顺一丁、梅花丁),从其中找出直径为200mm芯样的所有典型芯样,以砌体芯样的竖缝与水平缝数量均衡为初选准则,并结合芯样破坏形态与砌体标准件破坏形态对比和芯样抗压强度平均值与标准件抗压强度均值间的关系进行可行性试验,最终选出芯样1、芯样2作为本次试验的代表芯样,见图1。同时为了使2种芯样同时出现在一片墙,按图1所示形式进行加固前后对应墙片的砌筑。此外针对不同砂浆、块体强度,根据《砌体基本力学性能试验方法标准》(GB/T 50129—2011),分别制作厚、宽、高分别为240mm、365mm、746mm、高厚比β=3.11的标准砌体抗压试件,如图2所示。

图1 芯样1、2形式Fig.1 Form of core sample 1 and core sample 2

图2 标准砌体试件(单位:mm)Fig.2 Standard brick masonry part(unit:mm)

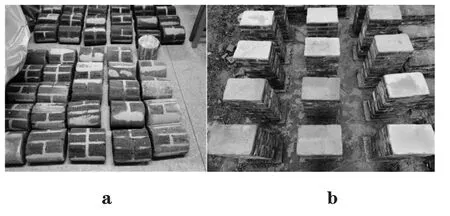

1.5 试样芯样数量

试验共用到3种不同强度等级烧结砖及6种不同强度等级砂浆,考虑到两者合理搭配,剔除MU7.5与M15组合,取余下17种组合。根据《砌体基本力学性能试验方法标准》(GB50129—2011)要求,每组试验试件数量取6个,其中砂浆砌筑M1的墙体为防止砂浆强度过低造成试件提前损坏而多取1片。因此,每一种芯样形式共315个,其中加固前后抗压试验芯样各105个;加固后界面剪切试验芯样数量105个。砌体标准件每组取3片,故砌体标准件54个。图3为芯样与砌体标准件现场图。

图3 芯样与砌体标准件Fig.3 Core sample and standard brick masonry part

1.6 试验加载附属装置设计

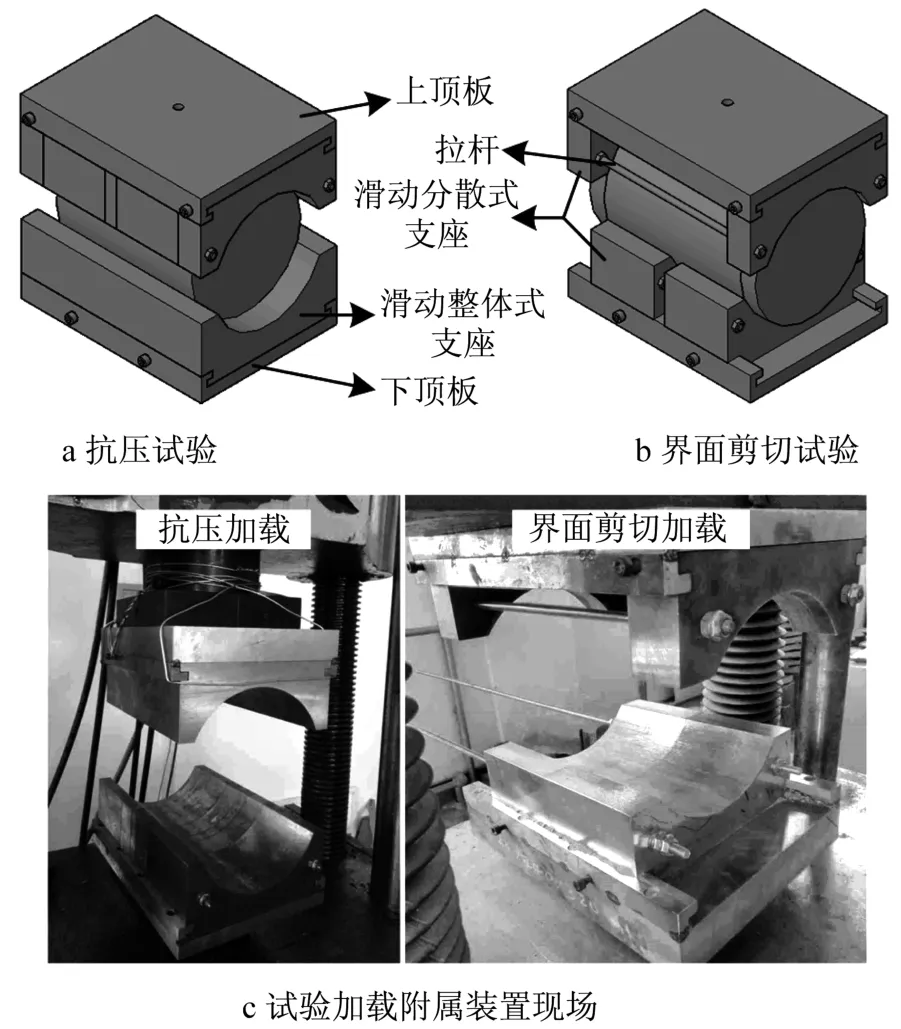

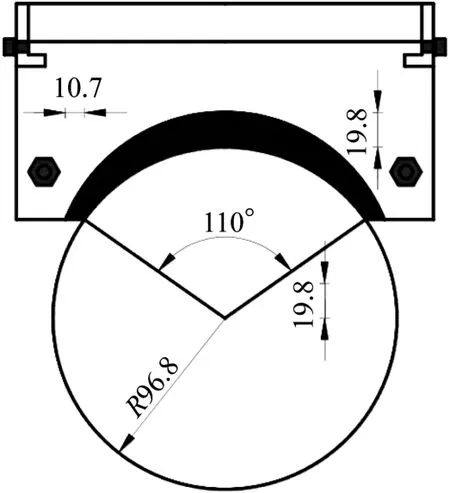

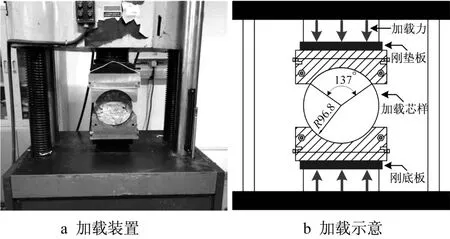

试验加载附属装置的基本结构如图4所示,该装置通过各部件的不同组装方式可同时满足芯样的抗压强度试验和界面剪切强度试验。按图4a进行抗压试验时,加载附属装置上下部分与芯样侧面充分贴合;按图4b进行界面剪切加载时,加载附属装置上部分与芯样加固层侧面紧密贴合,下部分与芯样侧面贴合。为保证较好的受压面与稳定的强度关系,对加载附属装置的圆心角进行分析和验证,选择如图5所示的110°圆心角。

2 试验安排

2.1 基本方法

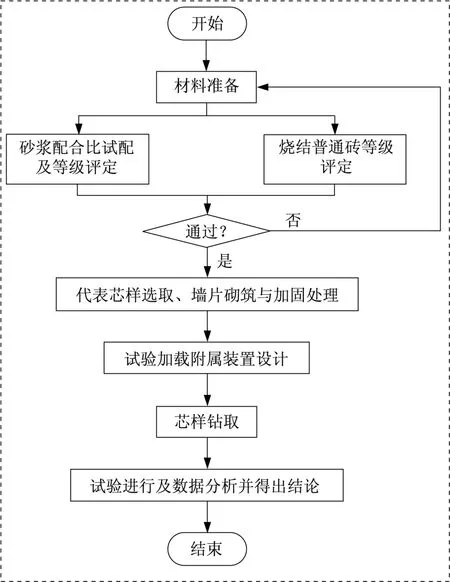

按图6进行钻芯法检测试验,基本步骤如下:

(1)烧结普通砖与砌筑砂浆、聚合物砂浆材料的准备与评定。

(2)代表性芯样的选取、钻芯墙片和标准件的砌筑。

(3)抗压及界面剪切试验加载附属装置设计与连接。

(4)对加固前后墙片钻取芯样。

(5)试验及数据分析。

图4 试验加载附属装置Fig.4 Auxiliary loading device

图5 加载芯样位置(单位:mm)Fig.5 Loading position of core sample(unit:mm)

2.2 芯样钻取

钻取芯样时,先在墙片上对1、2号芯样进行定位标记,对墙片周围地面进行找平,并利用配备水准管的水钻进行芯样钻取,务必确保芯样侧面与端面垂直、两端面平行,见图7。对于加固后芯样的钻取,首先在相应墙片涂抹25mm厚聚合物砂浆,随后在墙片上钻取芯样。

芯样钻取后先静置干燥处理,然后对芯样侧面用1:3水泥净浆找平。对于加固后的芯样,仍需对端面采用聚合物砂浆进行找平,见图8。

2.3 试验加载

图6 钻芯法检测试验流程Fig.6 Flowchart of using drilled core method for testing

图7 芯样钻取Fig.7 Drilling of core sample

利用之前设计好的抗压和界面剪切试验的试验加载附属装置,将其与根据试件预估破坏荷载为试验机满量程的20%~80%原则选择的试验机进行连接。其中,抗压试验采用WAW-1000微机控制液压试验机;界面剪切强度试验采用60、150、300kN 3个可调量程的液压万能试验机,加载装置见图9。

对于加固前后芯样抗压试验,在第1条裂缝出现前采用1.0kN·s-1的力控制速度进行加载,第1条裂缝出现后改为0.5kN·s-1;界面剪切强度试验时按照0.2kN·s-1的力控制速度进行加载。标准件的加载采用分级加载制度进行加载,即先按每级荷载为预估破坏荷载的10%进行加载并在1.0~1.5min内均匀加完,维持恒载1~2min后再施加下一级荷载;随后加荷至预估破坏荷载的50%后,将每级荷载减小至预估破坏荷载的5%进行加载,当出现第1条裂缝时每级荷载恢复按预估破坏荷载10%进行;之后加载至预估破坏荷载的80%后,按预估破坏荷载5%继续加载直至试件破坏。

图8 加固前后所取芯样Fig.8 The core sample before and after reinforcement

3 试验结果与分析

图9 试验加载装置(单位:mm)Fig.9 Test setup(unit:mm)

随着荷载的增加,标准件试件先在中部出现裂缝,随后裂缝不断向两端发展,最后呈现出3个独立小柱破坏,见图10a。加固前后芯样裂缝首先出现在竖向灰缝和水平灰缝接触处,随后在相邻侧出现第2条裂缝,最后芯样端面中间位置处出现第3条裂缝,裂缝向两端发展直至最后形成独立小柱破坏形式。分析可知,芯样由于受到上下顶板约束作用限制了接触处的横向变形,致使侧面被压碎呈现出锥形破坏形状,见图10b至10e。

针对加固前后芯样抗压、界面剪切强度以及标准件抗压强度的数值先结合试件的破坏形态及试验过程中的现象再依据《正态样本离群值的判断和处理》(GBT 4883—2008)格拉布斯检验方法综合对试验数据进行离群值分析,剔除有问题的数据再进行相应的后续数据分析。

图10 标准件与芯样破坏形式Fig.10 Failure modes of standard brick masonry parts and core samples

3.1 砌体标准件强度

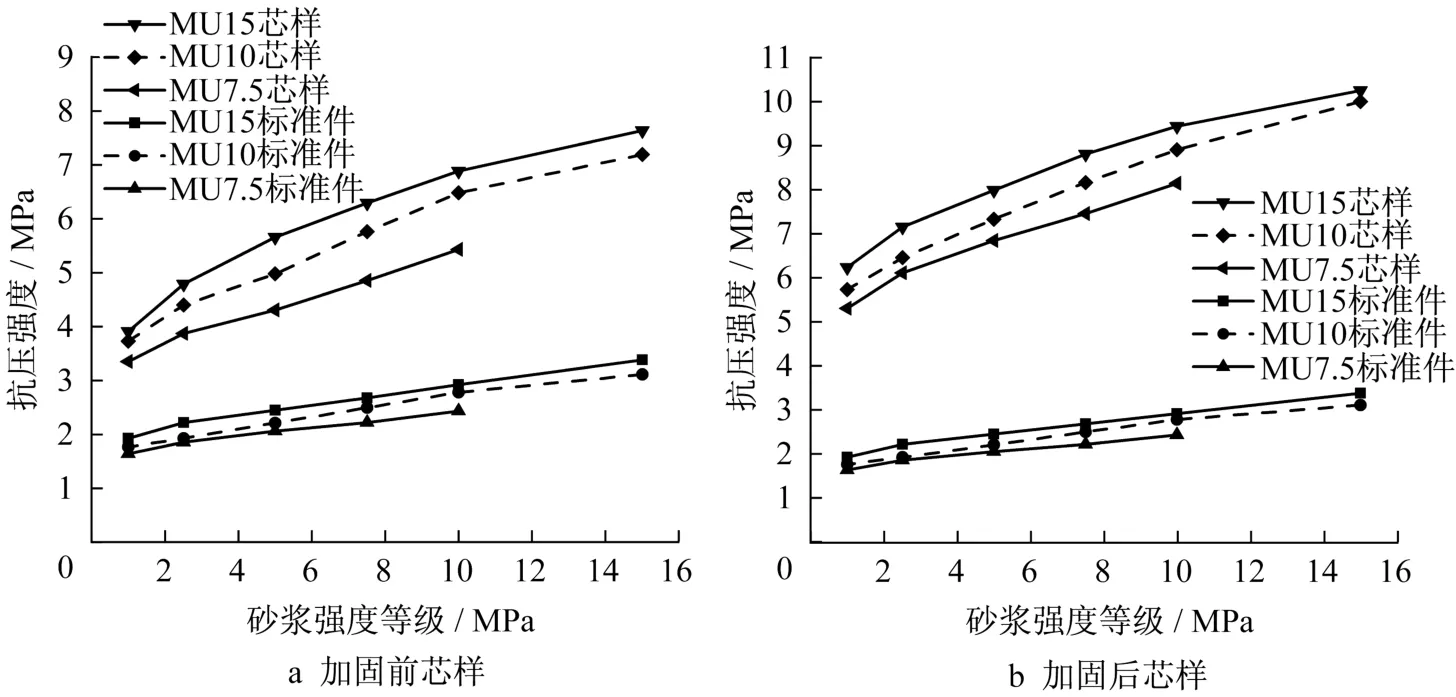

砌体标准件按照《砌体基本力学性能试验方法标准》(GB/T 50129—2011)进行试验,每组砌体标准件强度有效数据取均值,见图11。

3.2 加固前芯样抗压强度及规律

利用图4a所示附属装置并按照规定试验方案对1、2号未加固芯样进行试验,记录试验过程、破坏形式与裂缝开展情况。其抗压强度计算公式为

式中:fc为芯样抗压强度;Nc为破坏荷载;h为芯样侧面长度;l为支座圆心角110°对应弧长。

数据分析发现芯样1、2加固前抗压强度相差最大的不超过5.2%,故采用其平均值作为两芯样的代表强度,见图11a。

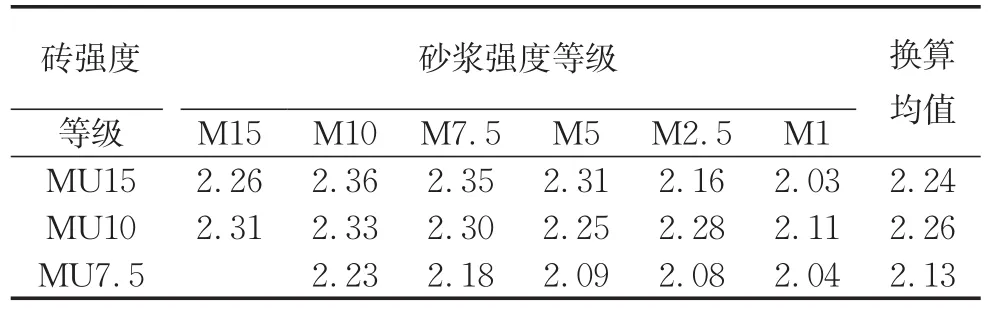

图11 芯样抗压强度变化趋势Fig.11 Variation trend of compressive strength of core samples

由图11a可见,加固前芯样抗压强度随砂浆等级变化趋于线性,且与砌体标准件具有相同的变化规律。为建立钻芯法检测与《砌体基本力学性能试验方法标准》(GB/T 50129—2011)中的砌体标准件的强度关系,将加固前芯样抗压强度与标准件抗压强度对比,其换算值均稳定在2.0~2.4之间,即检测芯样值为标准件强度的值的2倍以上,有效提高了检测灵敏度。将其按砖等级进一步均值化,MU15与MU10数据相近,建议取值为二者均值2.25,MU7.5取2.13,作为换算指导值,见表3。

表3 加固前芯样抗压强度与标准件抗压强度换算值Tab.3 Ratio between the core samples before reinforcement and the standard brick masonry parts

3.3 加固后芯样抗压强度及规律

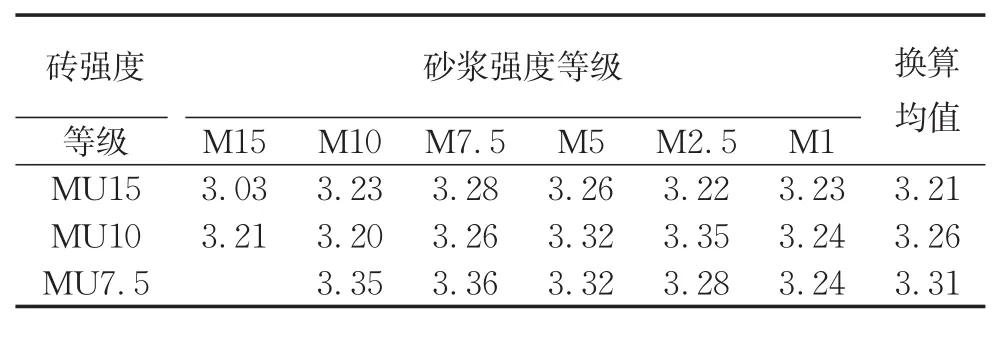

同加固前芯样抗压强度类似,加固后芯样1、2抗压强度相差最大的不超过2.6%,故采用其平均值作为2个芯样的代表强度,见图11b。

由图11b可见,加固后芯样抗压强度随砂浆等级变化趋于线性,且与砌体标准件具有相同的变化趋势。加固后芯样抗压强度与标准件抗压强度进行对比,发现检测芯样值为标准件强度值的3倍以上,可有效提高检测灵敏度。将其按砖等级进一步均值化,MU15、MU10、MU7.5数据均相近,最后取均值3.26作为换算指导值,见表4。

表4 加固后芯样抗压强度与标准件抗压强度换算值Tab.4 Ratio between the core samples after reinforcement and the standard brick masonry parts

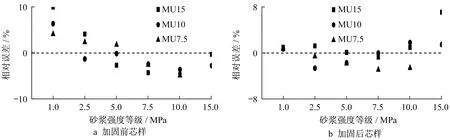

为建立钻芯法检测与砌体标准件强度的关系,以标准件抗压强度为真值,分别求得上述换算指导值下的相对误差,见图12。加固前后芯样最大相对误差分别不超过10%与7%,且大部分在5%以内,说明钻芯法能保证检测的精度。

表5为加固前后芯样抗压强度比值,按砖等级分类后取均值,采用聚合物砂浆面层加固法后抗压强度提升43%~55%,说明该加固方法可有效且稳定提高砖砌体抗压强度。

综上所述,加固前后芯样抗压强度随砂浆强度变化展现的规律性、其与砌体标准件抗压强度的比值相关性及换算可靠性均表明钻芯法对加固前后芯样抗压强度检测的可行性和稳定性。

图12 芯样与砌体标准件换算相对误差Fig.12 Relative error of the conversion between core samples and standard brick masonry parts

表5 加固后芯样与加固前芯样抗压强度比值Tab.5 Compressive strength ratio of core samples after reinforcement and before reinforcement

3.4 界面剪切强度

面层加固法是目前常见的砌体加固方法,其新旧界面粘结性能是加固效果的决定性因素,面层剥离是其常见的破坏形式,见图13,因此聚合物砂浆和基层砖砌体间的界面剪切强度是评价加固后砖砌体效果的重要指标。采用图4所示加载附属装置进行检测,界面剪切强度计算公式为

式中:fv为芯样界面剪切强度;Nv为芯样抗剪破坏荷载;A为芯样的一个受剪面面积。

图13 芯样加固层破坏形式Fig.13 Failure mode of core samples reinforcement layer

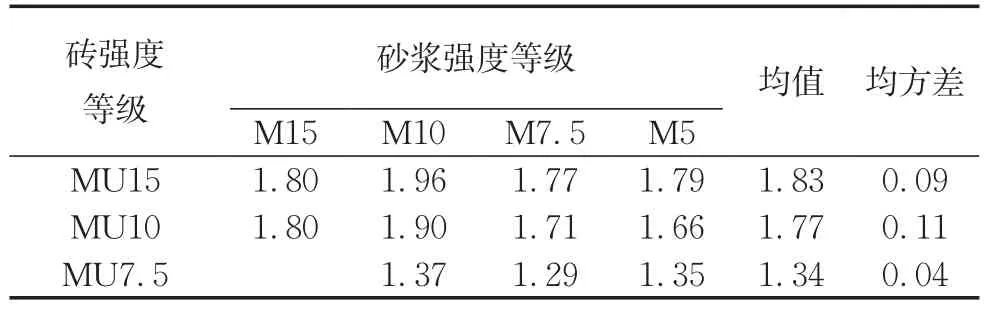

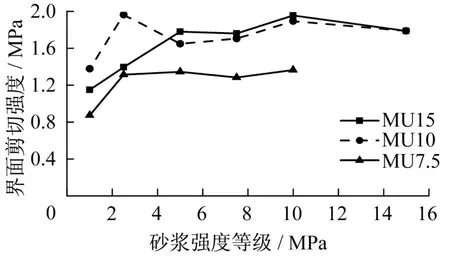

不同砌体强度等级下随砂浆强度变化的界面剪切强度规律见表6、图14,当砂浆强度小于M5时,随着砂浆强度的增加,其界面剪切强度有所增加;当砂浆强度大于等于M5时,同一砖强度下的界面剪切强度变化不大,均接近强度均值,均方差最高仅0.11,界面剪切强度与砂浆强度之间联系无明显规律,尤其是当砂浆强度大于M5以后,基本与砂浆强度关系不大。

表6 芯样界面剪切强度Tab.6 Interfacial shear strength of core samples MPa

图14 芯样界面剪切强度Fig.14 Interfacial shear strength of core samples

图15为界面剪切强度随砖砌体强度等级变化的规律,芯样界面剪切强度随砖强度等级提高有先上升后下降的趋势,界面剪切强度与砖强度之间联系不明显,在3种不同砖强度下界面剪切强度最大相差0.49MPa,最小相差0.09MPa,总的变化趋势不明显。

图15 不同砖强度下芯样界面剪切强度均值的变化Fig.15 Variety of interfacial shear strength of core samples with different brick strength

综上所述,本文方法检测出的界面剪切强度基本受砂浆、砖砌体强度等级影响较小,说明这两者不是影响界面剪切强度的主要因素。

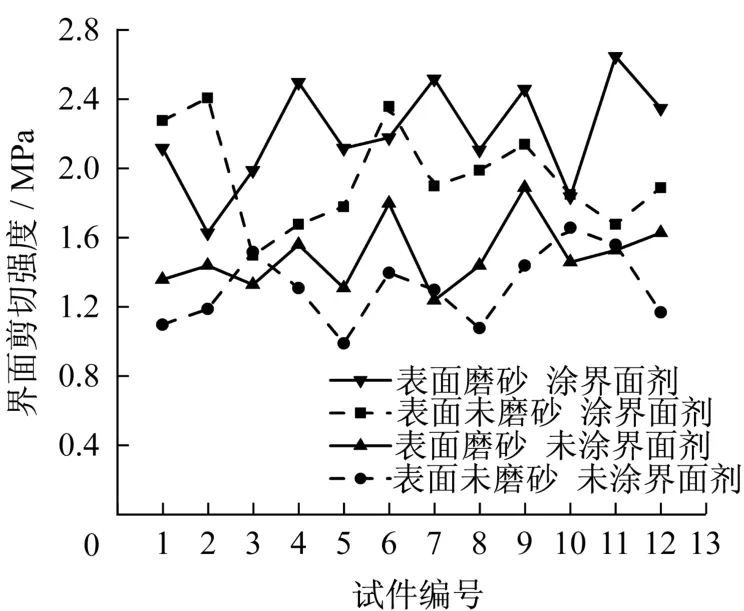

为了进一步说明本文检测方法的可行性,进行不同砖砌体表面处理情况的试验,分别以表面磨砂处理与界面剂使用情况组成了4种工况下的界面剪切强度试验。

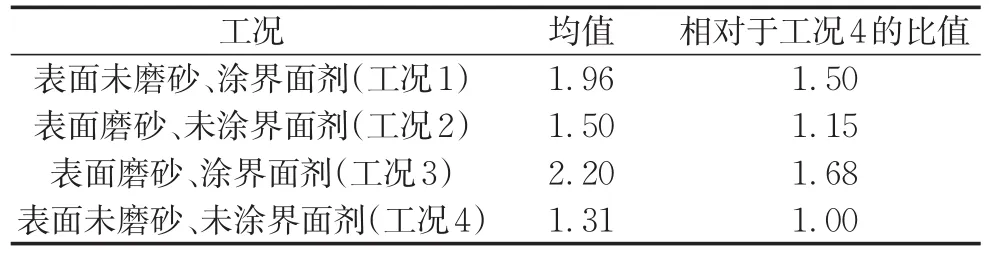

图16给出了4种工况下试件的界面剪切强度变化曲线。4种不同表面处理工况下,以表面未磨砂及未涂界面剂这一工况的界面剪切强度均值为对比工况可得其他3种工况界面剪切强度均值与其对比值,结果见表7。不同的表面处理,其界面剪切强度变化较为明显:表面未磨砂仅涂界面剂情况下,较对比工况的界面剪切强度增加50%;表面磨砂但未涂界面剂,较对比工况的界面剪切强度仅增加15%;表面磨砂且涂界面剂工况较对比工况的界面剪切强度增加68%。由此可知,涂界面剂对界面剪切强度提升效果比磨砂处理要好;界面剪切强度的主要影响因素是块体表面与砂浆的粘结性;界面越粗糙,抗剪强度越大,这符合界面剪切强度变化规律。

图16 不同工况下芯样界面剪切强度Fig.16 Interfacial shear strength of core samples under four different surface treatment conditions

表7 不同工况下界面剪切强度比值关系Tab.7 Ratio relation of interfacial shear strength under four different surface treatment conditions

综上所述,采用本文提出的界面剪切强度检测方法,能真实有效反映砖表面与聚合物砂浆层的界面剪切强度。

4 结论

(1)建立了加固前芯样与砌体标准件抗压强度关系,芯样抗压强度随砂浆强度增大而大致呈线性增长,并且强度值为砌体标准件的2.0~2.4倍:MU15与MU10数据相近,建议取值为二者均值2.25,MU7.5取2.13作为换算指导值。

(2)建立了加固后芯样与砌体标准件抗压强度关系,芯样抗压强度随砂浆强度增大而大致呈线性增长,并且强度值为砌体标准件的3.0~3.4倍,建议取均值3.26作为换算指导值。

(3)加固前后检测芯样抗压强度均大于相应砌体标准件强度值2~3倍,从而说明所用检测方法可有效地提高检测灵敏度。

(4)不同表面处理工况下的界面剪切强度比较试验表明,界面剪切强度与砂浆强度等级和块体强度等级关联性不大,其与表面处理方式较为相关;涂界面剂对强度提升的效果比磨砂处理好,所用检测方法能真实反映面层法加固后砌体的新旧界面粘结性能。

(5)提出了采用钻芯法检测砖砌体结构加固前后基本力学性能的方法,完成了加固前后芯样抗压强度试验、加固后芯样界面剪切强度试验以及4种不同表面处理工况下界面剪切强度比较试验,初步验证了方法的可行性。