基于圆环孔合成射流器的LED前照灯散热控制

2020-04-07杨志刚王国俊

朱 晖,杨志刚,3,王国俊

(1.同济大学上海地面交通工具风洞中心,上海201804;2.上海市地面交通工具空气动力与热环境模拟重点实验室,上海201804;3.北京民用飞机技术研究中心,北京102211;4.华为技术有限公司南京研究所,江苏南京210012)

发光二极管(light emitting diode,LED)光源因其单色性好、响应时间短、寿命长、体积小、能耗低等优点,使其在汽车的前大灯、制动灯、转向指示灯及尾灯的应用中日益广泛[1]。由于发光方式与传统卤素大灯不同,导致LED灯对温度非常敏感,通常要求其PN结温度低于12~150℃[2]。在使用过程中,汽车前照灯的功率高且发热量大,因此研发人员普遍采用安装翅片、热管、风扇、冷却水泵及其组合装置对其进行温度控制[3-4]。

合成射流器具有响应速度快、结构简单、便于控制的特点[5-6],近年来国内外学者基于圆孔型和长槽型出口射流器进行相关散热控制研究[7-9],并取得了较好的控制效果,但针对合成射流器的散热主动控制机理有待深入研究。在文献查阅过程中发现,现有汽车LED前照灯的合成射流器散热主动控制系统过于复杂,必须改进[10];且圆环孔型出口射流器的相关散热主动控制研究成果极少。

本文首先研究出口形状(圆孔、长槽及圆环孔)对射流器出口速度和散热效果的影响规律;以此为基础,对自主设计的包含射流器和LED前照灯的部件进行散热效果研究,形成LED灯合成射流器散热主动控制方法及实物;最后基于大涡模拟和正交分解法揭示圆环孔射流器的散热控制机理。

1 散热效果实验研究

1.1 射流器基本构造

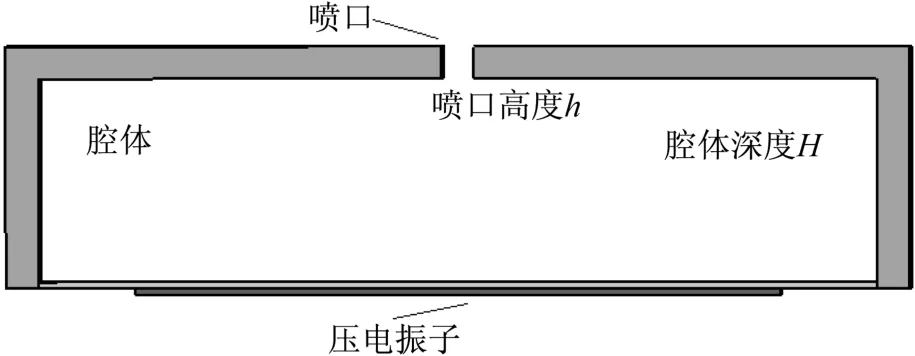

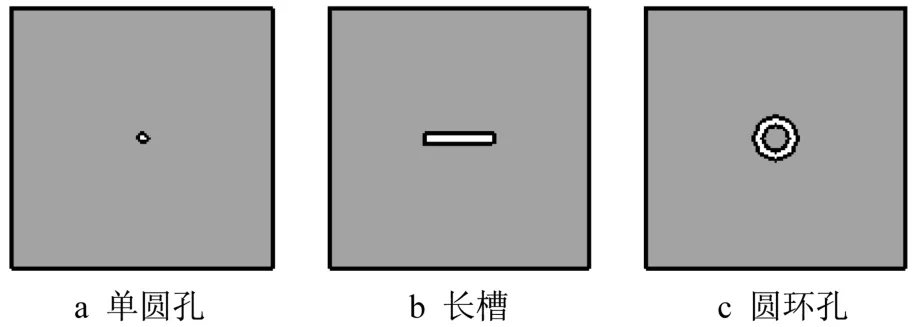

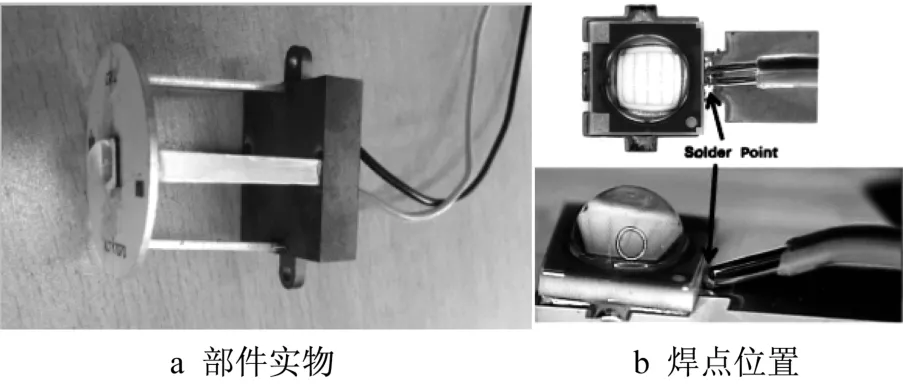

实验采用压电振子型合成射流器,如图1所示。压电振子由压电陶瓷片(PZT-5A)及铜片组成,当在其两极加交流电时,压电陶瓷片在压电效应的作用下产生往复运动,从而驱动气流喷出或吸入射流器腔体内。正方形铜片边长为28.0mm,厚度为0.2mm;压电陶瓷片直径为20.0mm,厚度为0.2mm;正方形腔体边长为28.0mm,腔体深度H为5.0mm,喷口高度h为2.5mm。设计并制作了圆孔、长槽及圆环孔3种形状的喷口,如图2所示。圆孔直径为1.0mm,长槽长、宽分别为7.5mm、1.0mm,圆环孔内径、外径分别为2.8mm、4.8mm。射流器输入功率皆为1.0W。

图1 合成射流器Fig.1 Synthetic jet

图2 三种形状喷口Fig.2 Three types of orifice

1.2 测速实验

在20℃环境温度条件下,使用热线风速仪测量射流器喷口中心轴线上不同位置处速度,5个测点离喷口的距离L分别为2.5mm、5.0mm、15.0mm、25.0mm、35.0mm。射流器输入正弦信号,电压为50.0V;热线风速仪采用55P01型一维探头,采样频率为1.0MHz,采样时间取15.0s。由实验可知:在距离确定时,随着频率的增大,3种射流器的平均速度均先增大后减小;圆孔合成射流器的射速最低,平均速度最大值约为15.0m·s-1,长槽与圆环孔合成射流器平均速度最大值约为25.0 m·s-1,见图3。

图3 合成射流器速度特性Fig.3 Velocity feature of synthetic jet

此外,3种射流器的平均速度随着频率的增大均出现2个峰值,该现象在圆孔及长槽射流器中较为明显。速度峰值所对应的频率分别为压电振子的谐振频率及腔体本身的共振频率(赫尔姆兹共振频率)。由图3可知:在1 500.0Hz时3种射流器均出现峰值,该频率即为压电振子的谐振频率;由于3种射流器喷口形状各异,因此三者腔体所对应的赫尔姆兹共振频率不同,圆孔射流器为500.0Hz,长槽射流器为1200.0Hz,圆环孔射流器为1 800.0Hz。

1.3 不同射流器对LED基板的散热实验

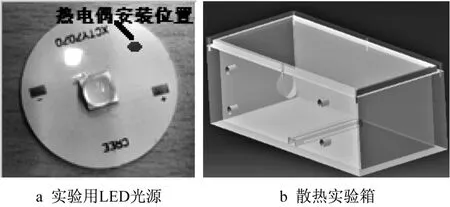

LED光源采用CREE XLamp XHP70系列成品,光通量为1 965lm,符合国标对LED大灯近光灯的要求(GB25991—2010规定LED大灯近光灯光通量需达到1 000lm,对远光灯暂无要求)。将OMEGA K型热电偶安装在铝基板背部(芯片侧),测点见图4a中标记处。图4b为参照汽车大灯模块尺寸所设计的箱体,尺寸为500.0mm×200.0mm×200.0mm;为防止模块内外温差过大而产生雾化,汽车大灯模块上设有通风孔,因此在散热实验所用箱体侧面开设4个通风孔,以实现对真实情况更准确的模拟。

图4 散热实验装置Fig.4 Cooling experiment facilities

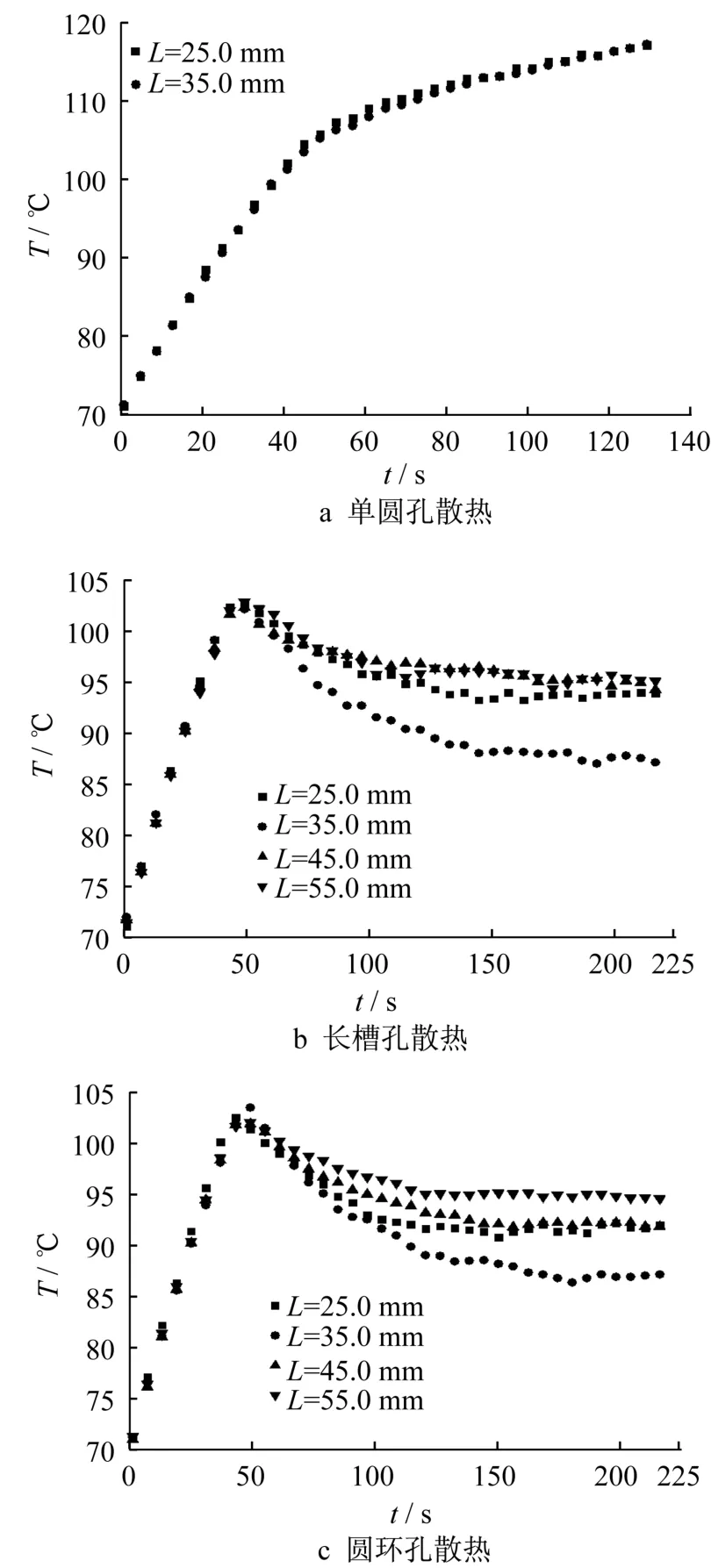

基于测速实验结果,在20℃环境温度下,对射流器施加50V驱动电压,以最大平均速度所对应的频率为准,分别对圆孔、长槽及圆环孔射流器对基板的散热控制效果随时间的变化规律进行实验研究。射流器与基板间距离,对于长槽及圆环孔射流器皆取25.0mm、35.0mm、45.0mm、55.0mm;由于圆孔射流器的射流速度较低,因此该距离仅取25.0mm及35.0mm。实验结果见图5。

由图5可知:圆孔射流器只能减缓基板温度上升的速率,但无法控制基板温度上升的趋势;长槽的散热控制效果优于圆孔,结论与文献[9]一致;开启长槽与圆环孔射流器后,基板温度迅速下降,在约100s后温度趋于稳定;随着距离的增大,散热控制效果总体呈减弱趋势,但最佳散热控制距离皆为35.0mm;取180s~221s的平均值,基板所能达到的最低稳定受控温度分别为长槽87.3℃、圆环孔86.9℃;在其他距离上,圆环孔的散热控制效果皆优于长槽,前者将温度稳定在约93.5℃附近,对于后者该值为95.5℃;圆环孔射流器的散热效果最佳。

1.4 PN结散热实验

作为LED芯片的重要参数,PN结温度直接影响LED灯的寿命及发光强度。各LED芯片厂家的技术参数规定PN结温度需控制在125~150℃以下。采用圆环孔射流器,冲击距离设为35.0mm,将LED芯片、铝基板与合成射流器相结合,得到如图6a所示的LED前照灯部件。为验证该部件能否满足实用要求,对其进行PN结温度控制实验。

图5 散热实验结果Fig.5 Results of cooling experiment

目前主流的测量PN结温度的方法为焊点管脚法[11],即通过测量LED芯片的焊点温度间接获得PN结温度,其原理如式(1)所示:

其中:Tj为PN结温度,℃;Tsp为焊点温度,℃;θ为PN结与焊点间的热阻,取为0.9℃·W-1;PL为LED芯片的热损耗,W,通常取输入功率的75%。实验中焊点的位置如图6b所示。

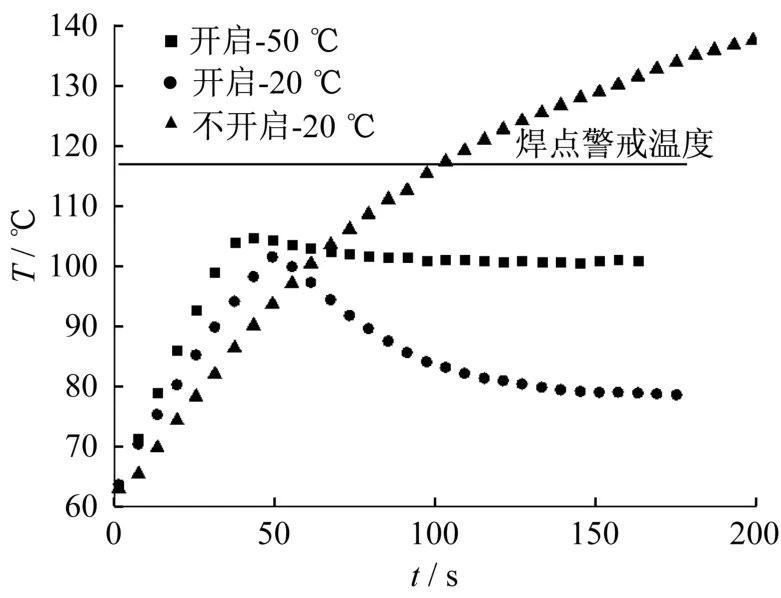

为满足大多数LED芯片的要求,设定PN结的最高温度为125℃;实验所用LED芯片在PN结温度为125℃时,光通量可达初始值的90%;该LED芯片的热损耗为9W,θPL=8.1℃;因此焊点温度低于116.9℃时即能满足实用要求。分别对环境温度20℃时射流器关闭及开启、环境温度50℃时射流器开启3种工况进行测温实验,结果如图7所示。

图6 LED前照灯部件及焊点位置Fig.6 LED headlamp component and solder point location

图7 焊点测温结果Fig.7 Results of solder point temperature test

由图7可知:20℃环境温度下,射流器关闭时LED芯片焊点温度在200s内从63℃上升到140℃,超过警戒温度23.1℃;射流器开启后焊点温度得以有效控制,在约100s后逐步趋于稳定值约78.7℃;汽车大灯模块后部靠近发动机舱加之夏季高温环境会导致其内部温度较高,在50℃环境温度下射流器开启时焊点温度被有效控制在约100.8℃。

2 数值仿真研究

2.1 数值仿真方法

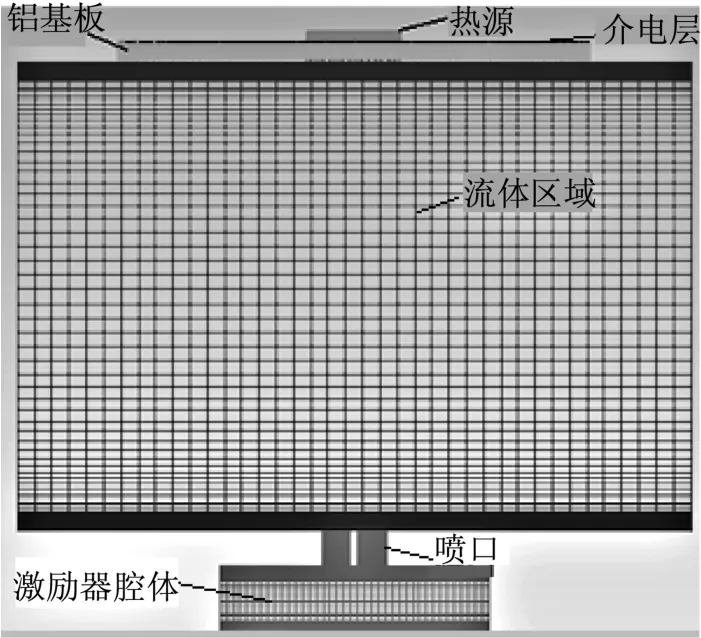

以实验装置为准,射流器腔体模型尺寸与实物尺寸一致,为20 mm×20 mm×5 mm;圆环型喷口的内环直径r1=2.4 mm,外环直径r2=4.8 mm,内、外环间的连接结构宽度为0.5 mm,喷口高度为2.5 mm;喷口出口与铝基板之间距离为35.0 mm。采用六面体网格对计算域进行划分,按y+=1确定壁面第1层网格高度,增长率为1.1,网格总数315万单元。数字模型构造及网格结构如图8所示。

图8 模型构造及网格结构Fig.8 Structure of simulation model and mesh

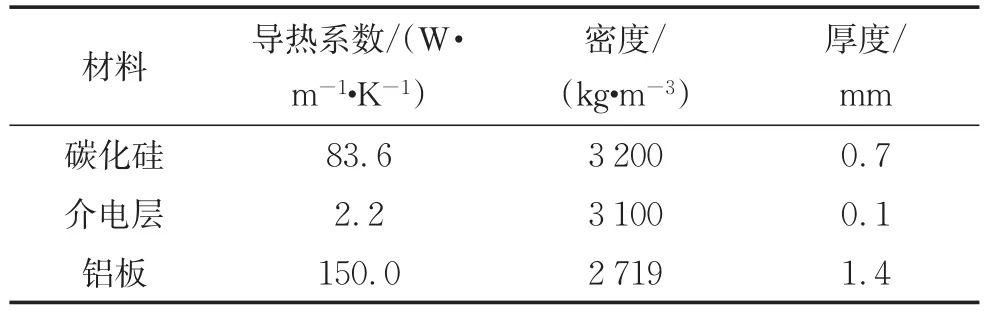

铝基板由介电层和铝板两部分组成,衬底由碳化硅构成,衬底的顶面作为热源。各部分材料的导热系数、密度及厚度参数见表1。

表1 材料参数Tab.1 Material parameters

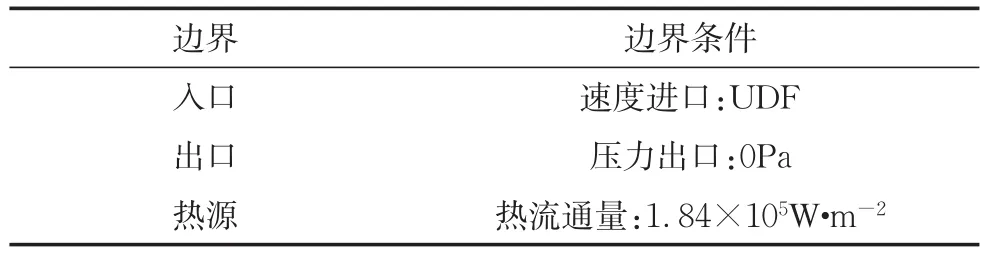

采用大涡模拟的Smargorinsky-Lilly-Dynamic模型对流场进行求解,时间步长设为激励周期的1/360,即1.9×10-6s。计算所设边界条件见表2。

表2 边界条件Tab.2 Boundary conditions

以Gr/Re2来评价自然对流对混合流动中对流换热过程的影响,若该值小于1,则自然对流的影响可忽略不计[12]。本次数值仿真中该值的量级仅为10-3,因此由温度梯度所导致的密度差异对对流换热过程的影响不予考虑。

2.2 数值仿真结果

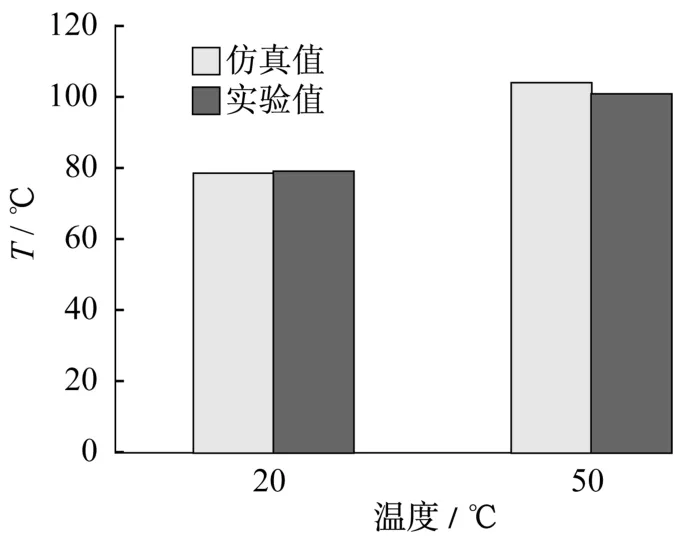

焊点温度仿真与测量的稳定均值对比见图9。在20℃环境温度下,射流器开启时焊点温度的计算值为78.2℃,以实验结果为准相对误差-0.64%;50℃环境温度下,射流器开启时焊点温度的计算值为103.4℃,以实验结果为准相对误差2.58%;可见焊点温度的计算值与实验结果符合良好。

图9 焊点温度计算值与实验结果Fig.9 Calculation and test value of solder point temperature

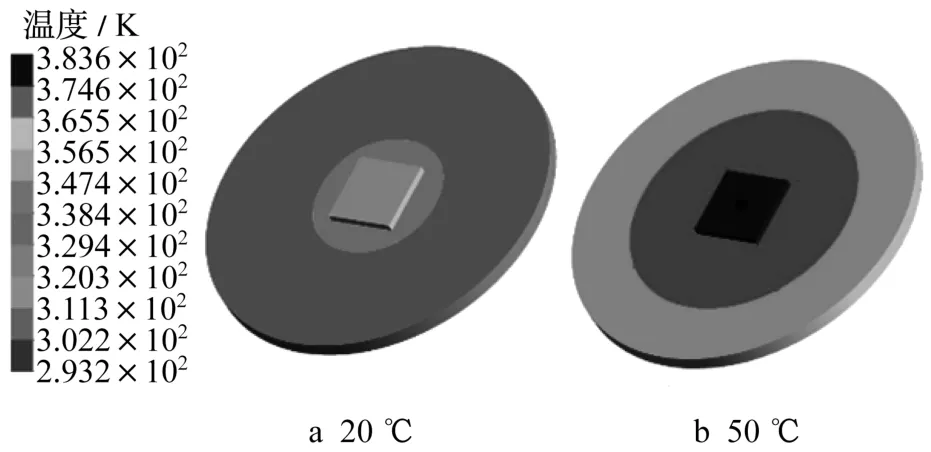

图10为仿真所得LED铝基板及衬底三维温度云图。由图可知:随着环境温度从20℃上升到50℃,铝基板和衬底的温度有较大幅度提升;铝基板温度由中心至四周逐渐降低,并呈对称分布。

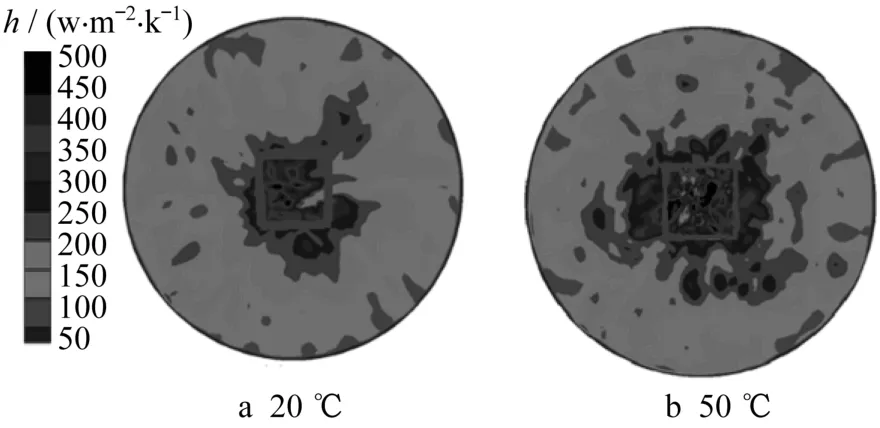

图11显示了铝基板迎风侧的对流换热系数分布特征。由图可知:对流换热系数基本呈现中间高边缘低的分布规律,但并不完全对称;在高温环境下对流换热系数有所增大;20℃及50℃环境温度下对流换热系数最大值分别为 307.5 W·m-2·K-1、368.0W·m-2·K-1,对应Nu数分别为423.7、468.3。

图10 LED铝基板及衬底温度云图Fig.10 Temperature contour of LED PCB and substrate

图11 铝基板对流换热系数云图Fig.11 Contour of convective heat transfer coefficient on PCB

3 基于POD方法的散热控制机理

正交分解(proper orthogonal decomposition,POD)方法[13]从能量角度出发以不同含能模态为准对流场结构进行分解识别,进而将流场结构与其所含能量相关联分析流场的运动特性。该方法的基本思想是将脉动量分解为空间模态φi(x,y,z)与时间系数αi(t)的函数,并构建一组空间模态基函数使截断误差最小。每阶模态对应一个特征值λi,该特征值占特征值总和的比例代表该阶模态对总能量的贡献率,模态的阶数依能量贡献率进行排序。

3.1 流场特性分析

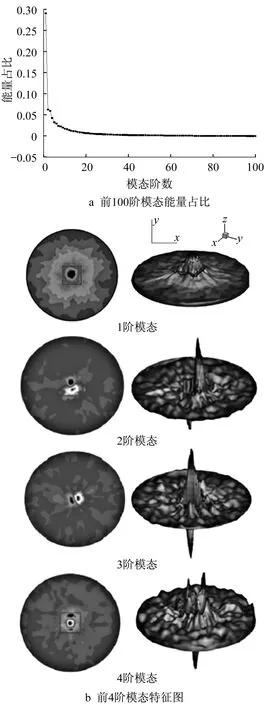

采样时间为30个周期,对1 000个样本进行统计分析。由图12a可知:1阶模态含能极高,占流场总能量的62.1%;随着模态阶数的增加,其能量占比迅速降低,2阶、3阶模态分别占流场总能量的9.0%和6.8%,4阶模态的能量占比仅为2.4%,当模态阶数大于7时,每阶模态的能量占比皆小于1%;2阶与3阶模态的能量占比相近,表明二者对应的流场结构相似。

图12b显示前4阶模态所对应的流场涡结构特征,由图可知:前4阶模态所对应的涡结构基本呈现反对称特征,表明流动状态近乎对称[13];每阶模态皆呈现由下而上正负交替的涡结构,根据文献[14]的研究结论,该现象代表大尺度涡结构的耗散。定义每阶模态中相邻正负涡结构间距为半波长,分别为λ1/2、λ2/2、λ3/2、λ4/2,其中4阶模态出现相邻两涡结构同号的现象。依据图12b中的标尺测得λ1、λ2、λ3、λ4分别约为13 mm、7 mm、7 mm、4 mm,由计算结果得对流速度U=18 m·s-1,根据式f=U/λ计算可知前4阶模态所对应的特征频率分别为f1=1 384.6 Hz、f2=f3=2 571.4 Hz、f4=4 500.0 Hz,各自对应激励频率的一次、二次及三次谐波。将1阶模态对应流场与平均流场进行重构,分析可知:1阶模态代表流场中主要涡结构的周期性产生及其与壁面的撞击过程;2、3、4阶模态代表大尺度涡结构演化过程中的小尺度谐波结构。

3.2 铝基板表面对流换热特性分析

为了得到能够代表整个系统对流换热特性的样本,按照文献[15]的方法进行采样。合成射流器刚开启时壁面温度变化迅速,因此采样时间步长设为1.1×10-5s,每4步采集一个数据,共采集400个样本;接着采样时间步长设为1.1×10-4s,每3步采集一个样本,共采集300个样本;最后采样时间步长设为1.1×10-3s,每3步采集一个样本,共采集300个样本;总共采集1 000个样本。采用正交分解方法得到1 000阶模态及铝基板表面上对流换热系数在各阶模态下的分布特征[16]。

图12 流场POD分析Fig.12 POD analysis of flow field

图13a显示了前100阶模态的能量占比。由图可知:与流场的模态能量占比分布特征类似,1阶模态含能极高,能量占比为29.0%,说明1阶模态代表了铝基板壁面上对流换热系数的主要分布特征;2阶、3阶模态的能量占比非常接近,分别为6.3%和6.0%;当模态阶数大于16时,每阶模态的能量占比皆小于1%,表明对流换热系数分布特征受其影响较小[16]。

图13b为前4阶模态所对应的对流换热系数二维及三维分布特征图,由图可知:与图11相类似,1阶模态所对应的对流换热系数亦呈现中间高边缘低的分布特征;由于1阶模态的能量占比远高于其他模态,可推断该形态即为对流换热系数的主要分布特征;再结合针对流场的模态分析结果可知,流场的大尺度涡结构直接决定了该特征的形成;2阶模态呈现了对流换热系数在高、低值域之间沿Y轴方向往复震荡的分布特征,3阶模态呈现了对流换热系数在高、低值域之间沿X轴方向往复震荡的分布特征;4阶模态呈现了对流换热系数在高、低值域之间内外交替的周期性分布特征。结合针对流场的模态分析结果可知,对流换热系数分布的非定常特性受小尺度流动结构的影响显著。

图13 对流换热系数POD分析Fig.13 POD analysis of convective heat transfer coefficient

4 结语

(1)圆环孔合成射流器的散热控制效果优于圆孔及长槽孔合成射流器。

(2)自主设计的基于圆环孔合成射流器的LED前照灯部件能够满足高温环境下的散热实用要求。

(3)流场的大尺度涡结构决定了铝基板表面上对流换热系数的主要分布特征,小尺度流动结构对对流换热系数分布的非定常特性有重要影响。