福建某铜冶炼炉渣铜锌浮选试验研究

2020-04-07迟晓鹏郭芸杉朱茂兰唐伟钟吕旭龙

迟晓鹏,郭芸杉,朱茂兰,唐伟钟,吕旭龙,刘 春

(1.福州大学紫金矿业学院,福建 福州 350108;2.福州大学-紫金矿业集团矿产资源综合利用联合研发中心,福建 福州 350108;3.厦门理工学院材料科学与工程学院,福建 厦门 361024;4.紫金铜业有限公司,福建 上杭 364204)

0 引言

我国的铜、锌资源虽然较为丰富,但大多存在贫、细、杂等特点[1].由于铜离子的存在对锌矿物有较强的活化作用,导致铜锌分离困难[2].因此,铜锌硫化矿的分离一直是选矿界的传统研究课题之一[3].

福建某渣选厂所选铜冶炼炉渣是由转炉渣和闪速炉渣按一定配比所得,其中除含有较高品位铜以外,还含有较多的有价金属锌.前期大量的研究工作主要聚焦于该铜冶炼炉渣的缓冷制度[4]和浮选提铜[5]方面,但对该铜冶炼炉渣中有价金属锌的回收利用研究较少.对该铜冶炼炉渣进行铜锌分离试验研究,有效实现有价金属锌的回收.既可避免锌的流失,又可显著提高选厂的经济效益.

1 矿石性质

铜冶炼炉渣中铜的赋存状态主要为辉铜矿、黄铜矿、斑铜矿、硫砷铜矿等次生硫化铜矿;锌矿物主要为闪锌矿;主要的脉石矿物有铁橄榄石、石英等.此外该铜冶炼炉渣中还含有少量的金和银.

铜冶炼炉渣中部分黄铜矿呈细脉状嵌部于闪锌矿中,由于次生硫化铜矿物含量较高、铜锌嵌布粒度较细,使得铜锌矿物分离较为困难[3].矿浆中游离态的铜离子,会在闪锌矿的表面形成一层硫化铜薄膜,达到活化闪锌矿的作用,减小了闪锌矿与铜矿物的可浮性差异,使铜锌分离难度加大[6].

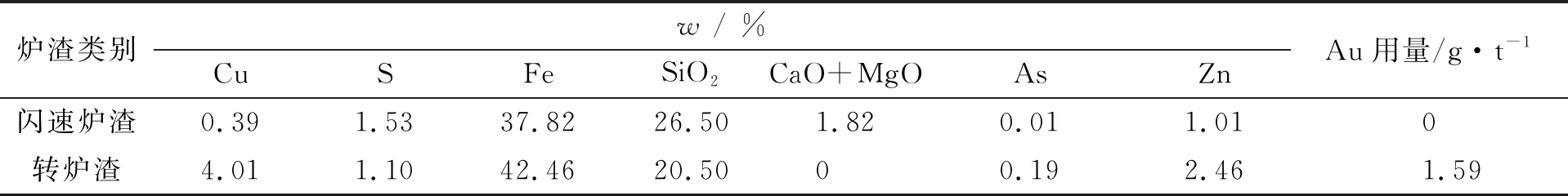

福建龙岩某渣选厂所选冶炼炉渣主要为闪速炉渣和转炉渣,该试验将转炉渣和闪速炉渣按4∶1(质量比)混合,所得混合炉渣作为选别对象进行试验.铜冶炼炉渣主要化学成分分析结果见表1.混合炉渣铜物相分析结果见表2,混合炉渣锌物相分析结果见表3.

表1 铜冶炼炉渣化学成分分析结果

表2 混合炉渣铜物相分析结果

表3 混合炉渣锌物相分析结果

Tab.3 Zinc phrase analysis results of mixed copper smelting slag(%)

由表2、3可知,混合铜冶炼炉渣中硫化铜、硫化锌的分布率分别为83.58%、87.69%(质量分数).由此可见,捕收铜、锌时选用的药剂应为硫化矿类捕收剂.

2 试验结果与讨论

目前铜锌分离选别工艺,主要有优先浮选、混合浮选、部分混合浮选、等可浮选等.优先浮选适用于原矿品位高,易于选别的矿物;混合浮选适用于原矿品位低,集合体浸染矿物;部分混合浮选适用于两种可浮性接近的矿物分选;等可浮选适用于同一矿物可浮性不同的矿物分选.根据该铜冶炼炉渣的化学成分分析和物相分析结果,该铜冶炼炉渣中铜的品位为5.5%(质量分数,以下均同),品位较高.同时为了避免铜离子对闪锌矿浮选过程的影响,确定浮选工艺为优先选铜再选锌的选别工艺.

2.1 选铜试验

2.1.1铜粗选磨矿细度试验

优先选铜再选锌的铜粗选磨矿细度试验流程见图1,根据现场的生产数据,拟采用石灰的用量为1 000 g·t-1,硫酸锌的用量为100 g·t-1,Z-200的用量为80 g·t-1,试验结果见图2.

从图2可以看出,当磨矿细度达到-0.045 mm占84%时,铜粗精矿铜回收率和品位均达到最大值.而当磨矿细度超过-0.045 mm占84%时,出现过磨现象,加剧了泥化作用,使得铜粗精矿铜品位和回收率均下降.而由于硫酸锌的抑制作用,铜粗选铜精矿中的锌品位和回收率一直处于较低状态.由此确定铜粗选的磨矿细度为-0.045 mm占84%.

图1 铜粗选试验流程Fig.1 Flowsheet of copper rough flotation

图2 磨矿细度对铜粗选铜精矿指标的影响Fig.2 Effect of grinding fineness on copper rough flotation

2.1.2铜粗选捕收剂种类及用量试验

图3 捕收剂的种类及用量对铜粗精矿指标的影响Fig.3 Effect of collector type and dosage on copper rough flotation

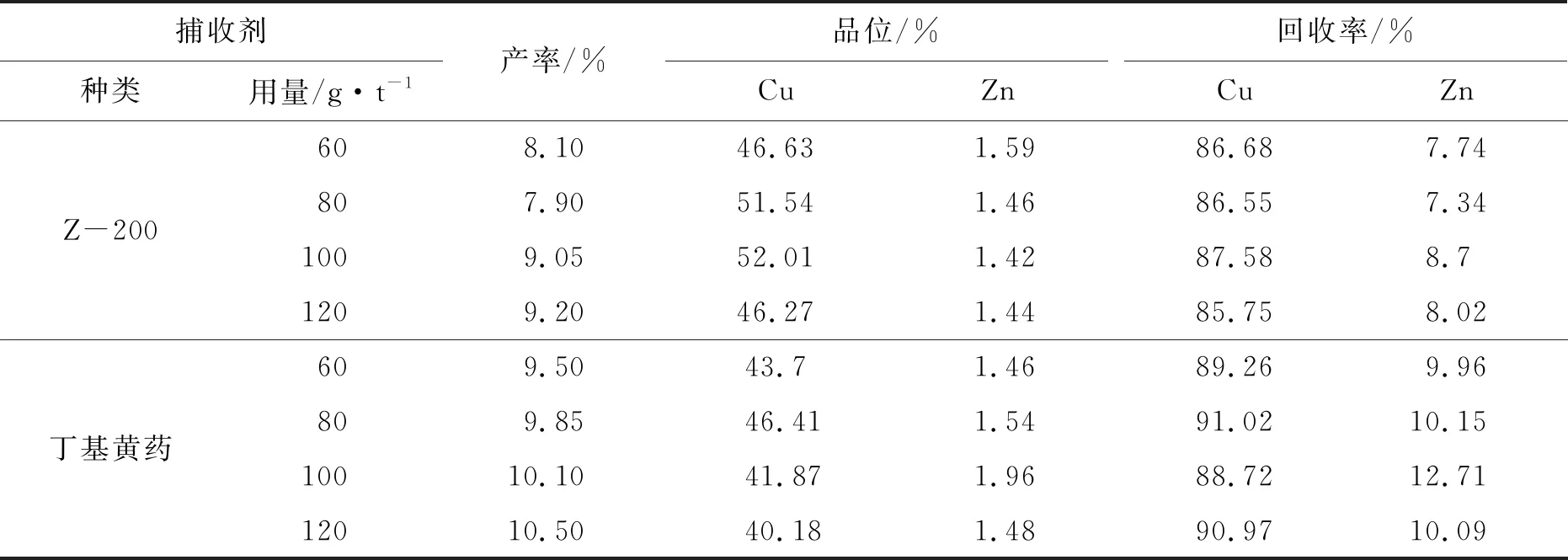

在浮选过程中,捕收剂的种类会直接影响浮选指标[7].国内外常用的硫化铜类捕收剂主要有: 黄药捕收剂、黑药捕收剂、黑药和黄药组合捕收剂、硫氨酯类捕收剂、硫氮类捕收剂.国内使用最多的硫化铜类捕收剂主要是黄药、黑药和O-异丙基-N-乙基硫代氨基甲酸酯(Z-200).黄药成本低廉,捕收能力强,但选择性相对较低,只适宜在碱性条件下使用.黑药捕收能力弱,且成本高于黄药,单独在硫化铜矿石的浮选中应用较少.Z-200具有高于黄药和黑药的选择性和稳定性,但成本较高[8].在磨矿细度为-0.045 mm占84%、Na2SO3+ZnSO4的用量为(1 500+1 500)g·t-1的条件下,对比Z-200和丁基黄药用量对铜粗精矿指标的影响,试验结果见图3.

从图3中可以看出,使用Z-200所得铜粗精矿铜品位明显高于使用丁基黄药所得铜粗精矿铜品位,且使用两种药剂所得铜粗精矿铜回收率相近,因此确定Z-200为铜粗选捕收剂.表4对Z-200和丁基黄药作为捕收剂对铜粗选精矿锌品位和回收率的影响进行了对比.由表4可知,使用丁基黄药和Z-200所得的铜粗选精矿中锌的品位相近,但使用丁基黄药所得的铜粗精矿锌回收率高于使用Z-200所得,因而使用Z-200作为铜粗选的捕收剂还可以促进铜锌分离.综合考虑,选用Z-200作为铜粗选的捕收剂,用量为100 g·t-1.

表4 捕收剂的种类及用量对铜粗精矿指标的影响

2.1.3铜粗选锌抑制剂试验

锌抑制剂主要有氰化物、硫酸锌[9]、亚硫酸、亚硫酸盐、硫代硫酸盐和组合抑制剂.氰化物虽然效果较好,但有剧毒;硫酸锌适用于碱性条件下,随着pH值的升高,会增强锌的抑制作用;亚硫酸类的抑制作用具有时效性;使用组合抑制剂时,由于药剂间的协同效应,作用效果比单独使用一种抑制剂效果好.为了强化铜锌分离的效果,探索试验对锌抑制剂进行选择研究.硫酸锌能够对闪锌矿起到一定的抑制作用,硫酸锌在水中形成氢氧化锌胶体,吸附于矿物表面,使矿物亲水,同时对捕收剂产生排挤效果,使矿物受到抑制.对抑制剂ZnSO4与Na2SO3+ ZnSO4的抑制效果进行对比试验研究,试验结果见表5.

表5 锌抑制剂种类对铜粗精矿指标的影响

图4 亚硫酸钠+硫酸锌用量对铜粗精矿指标的影响Fig.4 Effect of Na2SO3 + ZnSO4 on copper rough flotation

由表5可知,在同等条件下,Na2SO3+ ZnSO4组合抑制剂对锌的抑制效果优于ZnSO4对锌的抑制效果,这是由于Na2SO3和 ZnSO4的协同效应对锌的抑制效果更明显.因此,采用Na2SO3+ ZnSO4组合抑制剂作为该试验的锌抑制剂.进一步对Na2SO3+ ZnSO4组合抑制剂的用量进行研究.

在磨矿细度为-0.045 mm占84%、Z-200用量为80 g·t-1条件下,试验结果见图4.由图4可知,当Na2SO3+ ZnSO4总用量为5 000 g·t-1时,铜粗选铜精矿的锌回收率最低,其次是Na2SO3+ ZnSO4总用量为3 000 g·t-1时.当Na2SO3+ ZnSO4总用量为3 000 g·t-1时,Na2SO3对黄铜矿的活化作用最好,所得铜粗选精矿品位和回收率最优.综合考虑,选用Na2SO3+ ZnSO4总用量为3 000 g·t-1,即(1 500+1 500) g·t-1.

2.2 锌粗选流程试验

2.2.1锌粗选石灰用量试验

合适的碱度可以提高锌精矿的选别指标,并且Ca2+的存在,会对铜的浮选起到一定的抑制作用[10].试验用石灰调节矿浆的pH值.在硫酸铜用量为300 g·t-1,丁基黄药用量为80 g·t-1条件下进行石灰用量试验,试验流程图见图5,试验结果见图6.

图5 锌粗选试验流程图Fig.5 Flowsheet of zinc rough flotation

图6 锌粗选石灰用量试验结果Fig.6 Effect of lime dosage on zinc rough flotation

由图6可以看出,随着石灰用量的增加,锌粗精矿锌品位和回收率都是先上升后下降,当石灰用量超过1 000 g·t-1时,锌粗精矿锌品位下降明显.石灰具有絮凝效果,当石灰用量为2 000 g·t-1时,矿泥发生团聚现象,使锌精矿品位和回收率回升.综合考虑,选择锌粗选石灰用量为1 000 g·t-1.

2.2.2锌粗选硫酸铜用量试验

硫酸铜是一种常用的锌活化剂,可以活化闪锌矿、黄铁矿、磁黄铁矿和钴、镍等的硫化物矿物[11].Cu2+固着在闪锌矿颗粒表面,扩大捕收剂吸附固着的区域,增加对黄药分子的吸附作用,从而强化闪锌矿的浮选.固定石灰用量1 000 g·t-1、丁基黄药为80 g·t-1,进行硫酸铜的用量试验,结果见图7.图7表明,当硫酸铜用量为400 g·t-1时,锌粗精矿中的锌品位和回收率达到最大值.当硫酸铜用量过多时,会活化硫化铁矿物,使锌粗选精矿品位降低,同时会使泡沫变脆,降低浮选指标.因而,当硫酸铜的用量超过400 g·t-1时,锌粗选精矿的锌品位和回收率均下降.综合考虑,选择锌粗选硫酸铜用量为400 g·t-1.

2.2.3锌粗选丁基黄药用量试验

由铜粗选捕收剂的种类及用量试验可知Z-200对硫化铜矿选择性强,对闪锌矿的捕收能力不及丁基黄药.为充分回收锌,选用选择性较弱的丁基黄药作为锌粗选的捕收剂.在石灰用量为1 000 g·t-1、硫酸铜用量为400 g·t-1的条件下,对丁基黄药用量进行试验,结果见图8.

图7 锌粗选硫酸铜用量试验结果Fig.7 Effect of CuSO4 dosage on zinc rough flotation

图8 锌粗选丁基黄药用量试验结果Fig.8 Effect of butyl xanthate dosage on zinc rough flotation

由图8可知,当丁基黄药的用量为80 g·t-1时,得到锌品位34.46%、锌回收率92.59%的锌精矿.随着丁基黄药的用量增加,矿浆中的Cu2+量降低,使闪锌矿的活化作用减弱,使得丁基黄药对锌的捕收效果下降.从而,当丁基黄药的用量超过80 g·t-1时,锌精矿中锌品位和回收率大幅度下降.综合考虑,确定锌粗选丁基黄药的用量为80 g·t-1.

2.3 闭路流程试验

在条件试验和开路试验基础上进行闭路试验,试验流程见图9,试验结果见表6.

图9 闭路试验流程Fig.9 Flowsheet of closed-circuit flotation test

表6 闭路试验结果

从表6可以看出,采用图9所示的闭路试验流程处理该铜冶炼炉渣,可以获得铜品位为55.48%、铜回收率85.74%的铜精矿和锌品位35.56%、锌回收率90.56%的锌精矿.证明该工艺流程可以实现该铜冶炼炉渣的铜锌分离.

2.4 回收锌精矿的选别经济效益估算

通过对有价金属锌的回收,可增加选厂的经济效益,通过以下锌精矿的计价公式,对回收选别锌精矿的经济效益进行估算

M=P-[加工费+(P-15 000)×20%]

式中:M为实际利润;P为锌金属的期货价格.

锌精矿含锌计价方式: 以含锌50%为基准价,锌品位每增减1%,单价增减20元·t-1;若Zn含量<45%,低于45%部分每降低1%,单价相应减30元·t-1;若Zn含量<40%,需方有权拒收或另行商议.根据目前试验结果,可计算出每回收1 t锌精矿增加的利润为:M=17 863.5-[7 700+(17 863.5-15 000)×20%]-(20×5+30×9)=9 220.8元·t-1.

3 结语

福建龙岩某渣选厂铜冶炼炉渣主要铜矿物为辉铜矿、斑铜矿、黄铜矿,主要锌矿物为闪锌矿.黄铜矿和闪锌矿嵌布粒度粗细不均,部分黄铜矿呈细脉状嵌部于闪锌矿中,铜锌分离较为困难.通过试验得到了该铜冶炼炉渣铜锌分离的铜粗选药剂制度、磨矿细度、锌粗选药剂制度的最佳试验条件.采用优先选铜再选锌浮选工艺处理该铜冶炼炉渣,根据试验得到的最佳药剂制度和工艺流程,通过优先选铜再选锌得到品位为55.48%、回收率为85.74%的铜精矿和品位为35.56%、回收率为90.56%的锌精矿产品.实现该铜冶炼炉渣的铜锌有效分离.经估算,每回收1 t锌精矿可增加经济效益9 220.8元.在后续的生产试验中,可通过优化锌精矿的工艺流程,将锌精矿品位提升到40%以上,从而获取更加高效、稳定的经济效益.