基于悬架运动特性的转向系统刚度分析

2020-04-07闫瑞雷袁世海樊帆

闫瑞雷 袁世海 樊帆

(广州汽车集团股份有限公司汽车工程研究院)

转向系统作为控制车辆行驶轨迹的关键系统,其性能参数设计的合理与否,将直接影响消费者的驾驶体验[1-3]。在车型开发初期,转向系统各部件的刚度参数主要参考对标车进行初始设定,这就要求工程师在车型开发前完成对标车的转向系统对标试验。然而,对标车试验往往优先进行整车级对标,再进行系统级对标,最后进行零部件级对标。转向系统及其各部件作为系统级及零部件级,往往无法在开发初期完成对标试验为设计开发提供参考。目前,各大主机厂通常通过设计复杂的测量装置对转向系统及其零部件进行拆解和测试[4-5],不仅增加了试验成本,而且效率低,无法满足项目开发节点要求。文章通过对整车级悬架运动学和弹性运动学特性(K&C)对标试验[6]结果进行数据处理,根据其受力特点建立转向系统及其各零部件在开、关助力2种模式下的刚度数学模型,最后与测试结果进行对比分析,验证基于K&C对标试验结果计算转向系统及其各零部件刚度的准确性。

1 转向系统数学模型的建立

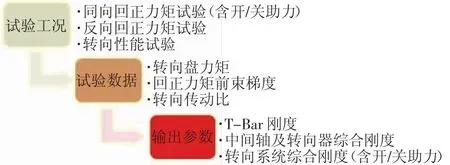

以CEPS转向系统为例,通过处理同向、反向回正力矩试验以及转向性能试验数据,获取转向系统综合刚度、中间轴及转向器综合刚度以及T-Bar刚度等性能参数,如图1所示。

图1 转向系统数学模型输入/输出示意图

1.1 假设条件及受力分析

转向系统刚度主要由三部分组成[7]:1)转向管柱与T-Bar综合刚度(Kt);2)中间轴及转向器综合刚度(Kz);3)转向齿条套管与车身连接刚度。由于转向系统的复杂性,为了便于测量和计算,对其作如下假设:1)转向助力按照静止状态的助力大小输入;2)转向传动比选取中间位置且为恒定值;3)忽略间隙[8]以及齿条套管与车身连接刚度对转向系统刚度的影响。

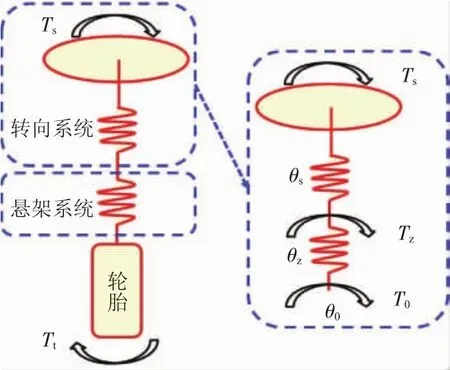

K&C试验中的回正力矩测试工况是指将转向盘固定,通过在轮胎接地点位置施加同向或者反向回正力矩,考察车轮前束角的变化,如图2所示。基于该试验工况的受力特点,将前悬扭转刚度等效为转向系统扭转刚度(Kstr)和悬架系统扭转刚度(Ksus)两部分,对其进行受力分析,建立力学模型,如图3所示。

图2 K&C试验台架

图3 转向系统及悬架系统受力简化模型

1.2 转向系统综合刚度

由于转向助力的存在,转向系统综合刚度在开、关助力2种模式下呈现不同的刚度特性。

1)当转向系统处于关助力模式时,其综合刚度(Kstr_off/(N·m/(°)))由转向管柱与T-Bar综合刚度(Kt)和中间轴与转向器综合刚度(Kz)串联而成,可表示为:

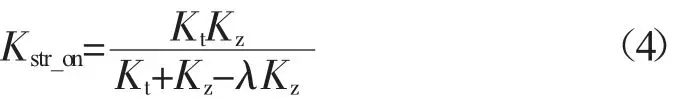

2)当转向系统处于开助力模式时,其综合刚度(Kstr_on/(N·m/(°)))可表示为:

其中,θ0由 θs和 θz组成,可表示为:

将式(3)代入式(2),可得开助力模式下,转向系统综合刚度:

其中:λ=Tz/T0,为转向助力系数。

1.3 传递效率计算

作用于轮胎接地点的回正力矩(Tt)通过悬架系统及转向系统传递至转向盘,由于受系统摩擦、主销定位参数等因素的影响,转向盘力矩(Ts)与Tt之间不能通过简单的传动比进行换算[9],因此,引入传递效率(η)对其进行表示。

根据图3所示转向系统及悬架系统受力分析,建立关助力状态下的力矩平衡方程:

式中:Ts_off——关助力模式下的转向盘力矩,N·m;

i——转向传动比。

其中,Ts_off,Tt,i均可通过 K&C 试验直接获取,所以有:

1.4 转向管柱与T-Bar综合刚度

同向回正力矩前束梯度是指单位同向回正力矩下车轮前束角(θt/(°))的变化量,主要由转向系统和悬架系统的柔性变形产生,因此,回正力矩前束梯度可表示为 Dt=θt/Tt,即:

式中:Dt——回正力矩前束梯度,(°)/kN·m;

Kstr——转向系统综合刚度,N·m/(°);

Ksus——悬架系统柔性,N·m/(°)。

所以,在开、关助力2种模式下,回正力矩前束梯度之差可表示为:

将式(1)和式(4)代入式(8)并进行化解,可得:

当转向助力关闭时,转向盘力矩与转向系统的总力矩相等,即:

转向助力可通过在开、关2种模式下,转向盘力矩的差异获取,即:

式中:Ts_on——开助力模式下的转向盘力矩,N·m。

将式(10)和式(11)代入式(9),即可得到转向管柱与T-Bar综合刚度:

其中,Ts_on和ΔDt均可通过K&C试验直接获取。

1.5 中间轴与转向器综合刚度

反向回正力矩试验是指在左右轮胎接地点位置同时施加大小相等,方向相反的回正力矩,此时,左右车轮力矩相互抵消,转向系统无柔性变形,前束角变化主要由悬架系统柔性变形产生,因此,反向回正力矩前束梯度可表示为 Dt_opp=θt_opp/Tt,即:

式中:θt_opp——反向回正力矩前束角变化,(°)。

将式(13)代入式(7),可得关助力模式下,转向系统综合刚度:

其中,Dt和Dt_opp均可通过K&C试验直接获取。将式(12)、式(14)代入式(1)即可得到中间轴及转向器的综合刚度:

2 转向系统数学模型验证

以某款SUV车型为例,先后进行K&C试验以及转向系统整体及其各零部件刚度测试,通过对比计算结果与实测结果,验证数学模型的准确性。

通过对回正力矩试验及转向K&C试验结果进行数据处理,获取转向系统刚度计算所需要的参数,如表1所示。

表1 转向系统刚度计算基本参数

将转向系统从整车上整体拆除,先后测试开、关助力2种模式下的转向系统综合刚度以及各零部件刚度,其中,转向助力按照原地转向助力值进行输入,具体测试方法如下。

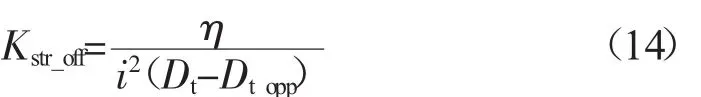

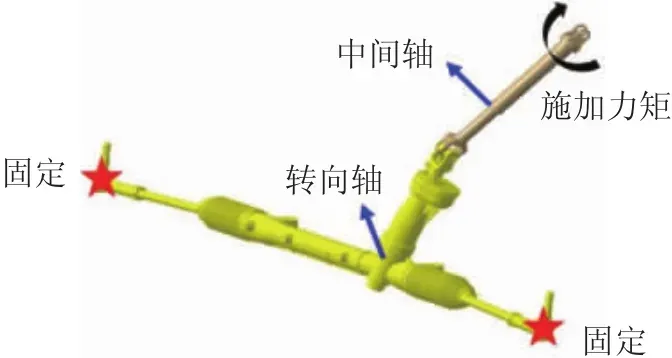

1)转向系统刚度:将转向系统按照设计状态的硬点位置进行装配,固定转向机齿条两端并在转向盘上施加力矩,通过测量转向盘的力矩及转角,解算开、关助力2种模式下的转向系统综合刚度,如图4所示。

图4 转向系统综合刚度测试示意图

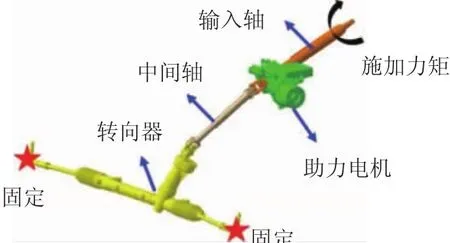

2)各部件刚度:在关助力模式下,将转向盘及转向管柱进行装配,固定转向管柱下端,通过测量转向盘的力矩及转角,解算转向管柱与T-Bar综合刚度,如图5所示。同理,将转向机齿条两端固定,通过测量中间轴上端的力矩及转角,解算中间轴及转向器综合刚度,如图6所示。

图5 转向管柱与T-Bar综合刚度测试示意图

图6 中间轴与转向器综合刚度测试示意图

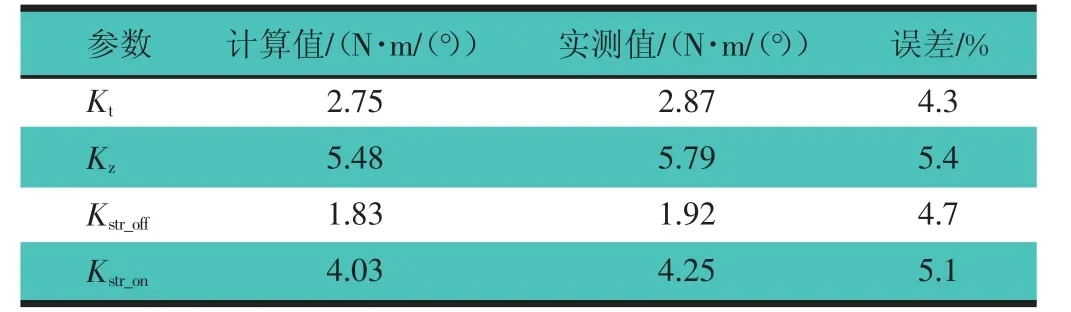

将表1所列参数代入转向系统数学模型,解算转向系统及其各部件刚度,并与实测结果进行对比分析,如表2所示。

表2 转向系统刚度对比

从表2可知,转向系统及其各零部件刚度的计算值与实测值误差基本在5%左右,但计算值略小于实测值,主要是由于K&C试验过程中,回正力矩的加载涵盖了从中间位置到左极限,然后到右极限,再回到中间位置的整个周期,无法有效避免转向系统间隙对计算结果的影响,而转向系统刚度实测过程中,通过预加载剔除间隙对测试结果的影响,使得实测结果更加准确;另外,试验以及数据处理误差也会造成计算值与实测值产生差异。

3 结论

转向系统及其各部件的刚度设计是转向系统性能开发的关键环节,对车辆的操纵稳定性及路感反馈起到至关重要的作用,直接影响消费者的驾驶体验。基于转向系统受力特点以及悬架系统K&C试验,建立了开、关助力2种模式下的转向系统综合刚度以及各部件刚度的数学模型,通过与试验数据对比,验证了数学模型的精度满足工程设计要求,对转向系统的开发具有重要的指导意义。在转向系统开发初期,即可通过文章推导的转向系统数学模型获取对标车的刚度参数,不仅简化了试验项目,而且避免了设计复杂的测试装置和拆装转向系统对车辆状态造成的影响,降低了试验成本,提高了研发效率。