车身前纵梁结构优化及成本分析*

2020-04-07胡星

胡星

(上海电机学院)

传统的汽车产品开发采用顺序工程方法,产品依次在各不同部门进行各环节开发,前一过程完成后进行后一过程[1-3]。同步工程 SE(Simultaneous Engineering)是解决产品质量、成本、周期问题的有效方法[4-5]。冲压同步工程对于缩短钣金件模具开发周期,降低工装、板料、后期生产成本,提高产品品质起到至关重要的作用[6-7]。在车身前部吸能结构中,前纵梁是最重要的吸能元件[8-10]。文章运用同步工程基本方法,提出车身前纵梁结构设计流程,对车身前纵梁进行冲压分析,利用冲压有限元软件对其冲压全工序进行模拟,完成结构设计改进。基于得到的优化结构及工艺,对零件的制造成本进行分析。

1 前纵梁冲压仿真分析

1.1 数模几何特征分析

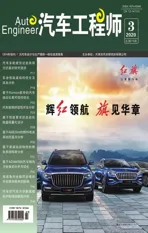

本次研究的对象是某车型前纵梁,图1示出其初始三维数模设计图。零件三维空间尺寸为570 mm×120 mm×240 mm,零件厚度为2.2 mm。前纵梁是典型的U形件,其截面变化复杂,成型深度较大,截面高度变化剧烈,圆角半径小,形状狭长,使得冲压工艺与模具设计具有一定的难度。为了满足其功能与安全性能,必须保证零件的强度与刚度,同时提高原材料的强度级别[11]。前纵梁的结构特点导致其成型质量不易控制,也导致了其设计与制造困难。

图1 车身前纵梁三维数模图

1.2 冲压有限元分析流程

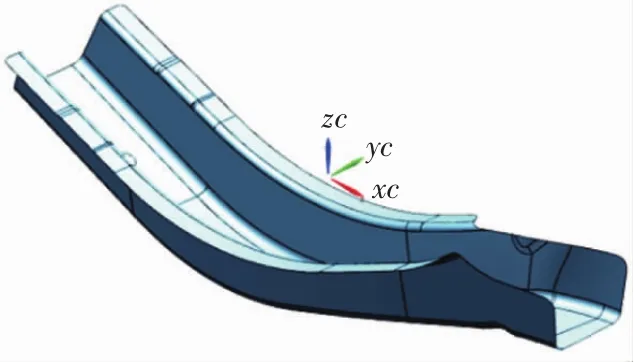

冲压成型模拟仿真通过专业的有限元分析软件,对零件数模进行处理,模拟零件加工成型过程,从而观察零件加工过程中可能出现的缺陷。本次使用冲压有限元模拟软件研究车身前纵梁的成型过程,分析流程如图2所示。

图2 车身前纵梁的数值模拟分析流程

1.3 有限元分析前处理

将数模导入冲压有限元分析软件之后,需要通过软件对数模进行网格划分。网格划分的质量将直接影响计算效率、计算精度以及计算结果的收敛性。网格划分越细,计算机的计算精度越高,但是计算效率会下降。所以工程师在进行计算机仿真分析时要根据企业的要求进行网格划分。

确定冲压方向是对数模相关属性进行设定后的一步重要工作。一般而言,确定冲压方向需要考虑2个方面的问题:1)拉延成型过程中不能出现负角度;2)冲压深度不能太深并要相对均匀,深度太深会产生一系列成型质量缺陷,同时坯料与凸模要有良好的初始接触情况,保证其在成型之处不会出现起皱等缺陷。图3示出车身前纵梁冲压方向,其z向(纸面向里)为车身前纵梁的冲压方向。根据车身前纵梁零件的形状特征,该冲压方向拉延深度适中,左右两边相对均衡,没有负角度拉延,并且能保证坯料与凸模有良好的接触。

图3 车身前纵梁冲压方向

压料面是通过工艺补充形面进行区域选取得到的。工艺形面补充是对零件数模片体的孔和面进行补充,使其成为封闭完整的面,从而便于完成拉延工序[12]。对车身前纵梁来说,因为其结构狭长,含孔较少,所以其工艺补充主要在两端与根部。由于其拉延深度较深,对其进行工艺补充时既要考虑成型性,也要考虑材料的尺寸问题,尽量在满足拉延需求的前提下节约材料。本次研究中车身前纵梁的工艺形面补充,如图4所示。

图4 车身前纵梁工艺补充形面

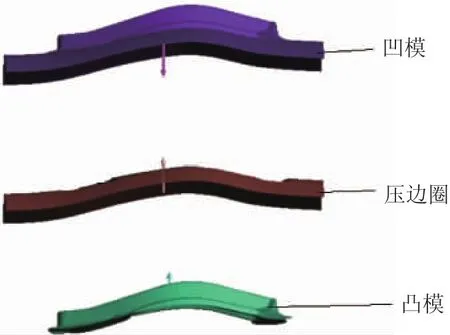

在有限元软件中,可以方便地设计出零件的凸模、凹模、压边圈等模具的仿真模型,根据之前零件的工艺补充设计,车身前纵梁分析中模具的有限元分析模型,如图5所示。

图5 车身前纵梁模具的有限元分析模型定位图

1.4 材料及工艺参数

毛坯的形状对材料利用率、成型过程中的应力应变分布等有着重要影响,是冲压件是否合格的关键[13]。车身前纵梁的外形复杂,通过有限元软件的毛坯尺寸估算功能可以计算出基础坯料形状。再通过实际的工程经验,考虑板料的排样与其经济性要求,设计出更加规则合理的坯料。经过多次优化比较之后,车身前纵梁的毛坯为580 mm×320 mm的矩形板。

选择毛坯材料是冲压工艺方案的内容之一,在车身前纵梁的初始设计方案中,使用冷成型用镀锌板,材料型号为HX340LAD,厚度为2.2 mm,体积质量为7.8×103kg/m3,弹性模量为 210 GPa,泊松比为 0.3,屈服强度为340 MPa,抗拉强度为510 MPa,厚向异性系数为0.694。

压边力是控制板料冲压成型的重要工艺参数之一,直接影响冲压成型质量。压边力的设计要根据零件要求、工作经验、仿真分析结果等不断优化[14]。经过多次分析优化后,车身前纵梁的单位压边力取3 MPa。正确选择摩擦因数可以真实地模拟冲压成型过程中接触界面的摩擦状况,使得数值模拟仿真结果与实际工作情况更加相符。根据国内目前一般模具生产公司的生产条件、技术水平以及实际工作经验[15],设置冲压成型仿真中摩擦因数为标准值0.15。

1.5 仿真结果分析

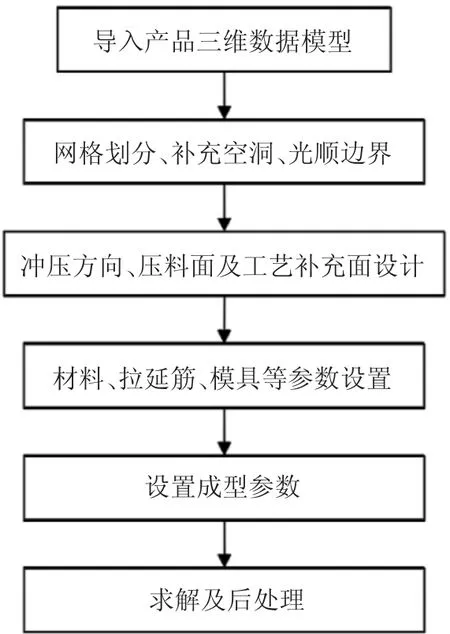

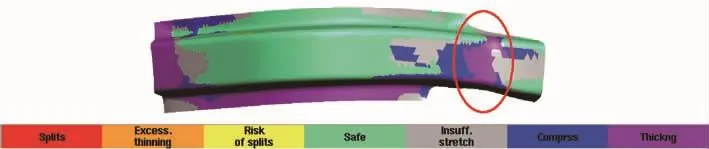

图6示出车身前纵梁成型结果,图6中的7种颜色代表材料在冲压成型仿真过程中的成型状况。其中红色点云区域(Splits)代表该部分区域材料会拉裂;橙色点云区域(Excess.thinning)代表该部分材料区域过度变薄,接近开裂;黄色点云区域(Risk of splits)代表该区域材料有开裂风险;绿色点云区域(Safe)代表该部分材料发生安全塑性变形,符合零件冲压成型质量和安全性能要求;灰色点云区域(Insuff.stretch)代表该区域材料拉伸不足,基本没有产生塑性变形;蓝色点云区域(Comprss)代表该部分材料受到面内的压应力,有起皱风险;紫色点云区域(Thickng)代表该部分板料起皱。

图6 车身前纵梁拉延仿真分析成型结果显示界面

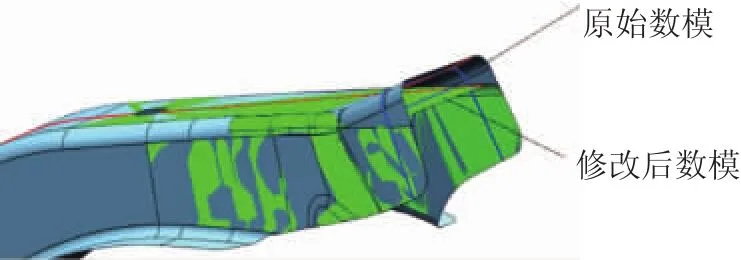

从图6中可以看出,车身前纵梁的冲压成型存在局部起皱的成型缺陷,车身前纵梁成型性不能达到制造要求,需要运用冲压同步工程技术结构优化产品数模。在车身前纵梁冲压成型过程中容易发生起皱的区域位于前部与中部的连接部分,如图6圈中所示。此区域位于最终零件上,所以对整个零件的力学性能与结构性能都会产生影响。从图6中可以看出该部位比较特殊,其周围曲面变化幅度较大,所以考虑通过平顺形面结构来实现克服起皱缺陷的目的。数模修改情况,如图7所示,此修改方案可以减小局部压应力,减缓板料在冲压成型过程中的挤压情况,从而达到克服起皱缺陷的目的。

图7 车身前纵梁数模修改前后对比图

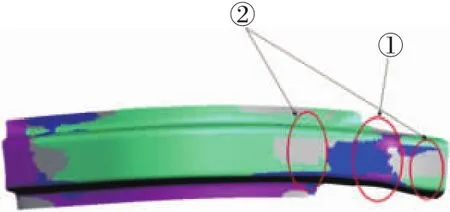

图8 示出车身前纵梁修改数模形面后的冲压成型性能图。图8中①处本来起皱的部位变成了压应力状态,②处原本受压应力的状态变成了拉伸不足,数模结构更改后起皱区域的大小与起皱的程度都得到了明显的改善。

图8 车身前纵梁结构改进后的成型结果图

2 车身前纵梁冲压成本计算

拉延是基本的冲压工序之一,文章根据现有的零件数据来计算出压力机的冲压吨位,根据企业单位的实际生产情况计算出车身前纵梁的冲压成本。

选择冷冲板类零件所需要的压力机吨位时,若是薄板(小于3 mm或压力机公称力行程)冲裁时,因为冲裁力不大,可根据冲压件冲裁力与压力的计算来选择压力机的吨位[16];使用一般材料,在压力机上冲裁普通件时,根据冲裁力与压边力选择冲床吨位,综合考虑模具的刀刃磨损、凹凸模间隙不均匀、材料力学性能波动及材料厚度偏差等因素,压力机吨位公式,如式(1)所示。

式中:F——压力机吨位,kN;

F冲——冲裁力,kN;

F压——压边力,kN;

K——系数,查阅相关表格,取K=1;

L——数模周长,mm;

t——坯料厚度,mm;

σb——板料的强度极限,MPa;

P——单位压边力,MPa;

A——受冲压部分的面积,m2。

根据测量,车身前纵梁周长为1 555 mm,厚度为2.2 mm,强度极限为500 MPa,将其代入式(2)可得:

经换算,取冲裁力吨位为170 t。

本次设定车身前纵梁冲压成型的单位压边力为3 MPa,因车身前纵梁结构复杂,实际受冲压面积不易准确测量,这里估算为板料的一半,即0.5×320 mm×580 mm。根据式(3)可得:

F压=PA=3(0.5×320×580)=278 400 N=278.4 kN

经换算,压边力取 28 t。将 F冲=170 t,F压=28 t代入式(1)可得,F≥198 t,压力机吨位取 200 t。

查阅相关资料与企业数据,获得成本价格。表1示出冲压工序成本表。

表1 车身前纵梁冲压工序成本表

根据市场价格,车身前纵梁冲压成型所用材料HX340LAD为8元/kg,所以冲压件成本如式(4)所示。

式中:C——冲压件成本,元/件;

C冲——冲压工序总成本,元/件;

C材——原材料成本,元/件。

由表1数据得出:

C冲=0.4+0.4+0.3+0.3+0.3=1.7元/件

C材=毛坯质量×单价

=长×宽×厚×体积质量×单价

=580×320×2.2×10-9×7.8×103×8

=25.5 元/件

C=C冲+C材=1.7+25.5=27.2元/件

所以车身前纵梁冲压的成本为27.2元/件。

3 结论

文章结合冲压同步工程的技术方法与结构优化的实际工作经验,对车身前纵梁进行了结构优化和冲压成本计算。对车身前纵梁初始数模进行冲压成型仿真并对成型结果及成型缺陷产生的可能原因进行分析。利用冲压工作人员的工作经验,对零件可能发生冲压成型缺陷的部位作出相应的结构改进,并在条件不变的前提下对结构改进前后的零件作出成型性对比,从而使得零件能够更好地符合实际工作情况。在此基础上,对前纵梁的冲压成本进行了分析。分析结果对缩短前纵梁开发周期、降低成本、提高产品质量具有重要意义。