垂直取向介孔SiO2二维光子晶体薄膜的制备

2020-04-06乔立青李玉平李若楠边慧敏韩培德

乔立青,李玉平,李若楠,边慧敏,韩培德

(太原理工大学 材料科学与工程学院,山西 太原 030024)

自从1996年Yang等[1]合成定向排列的介孔薄膜以来,介孔薄膜材料成为了国内外研究的重点课题之一。介孔薄膜由于具有较大的比表面积、孔容量[2-4]和较好的选择吸附性,被广泛应用于催化[5-6]、吸附和分离[7-8]等领域,但在光学领域的研究较少。而垂直取向介孔SiO2薄膜点阵呈周期排列,可作为二维光子晶体应用于光学领域[9-10]。

传统制备二维光子晶体的方法为机械加工法[11-12],而垂直取向介孔SiO2薄膜采用的制备方法为外力场法[13-14],在外力场法中电场辅助自组装(EASA)法[15]最为常见。本文采用EASA方法制备了介孔薄膜,影响薄膜的完整性和孔道定向性最主要的因素是硅源浓度、施加电压和沉积时间,通过优化工艺参数,获得有序性和定向性较好的垂直取向介孔SiO2薄膜。

1 实验部分

1.1 材料与仪器

正硅酸乙酯(TEOS)、十六烷基三甲基溴化铵、硝酸钠、氯化钾、铁氰化钾、无水乙醇、盐酸(36%~38%)均为分析纯。

CS310H 电化学工作站;JEM-2100 高分辨率透射电镜。

1.2 薄膜的制备

取0.17 g的NaNO3溶解在20 mL的去离子水中。将该溶液倒入装有0.466 g(1.28 mmol)的阳离子表面活性剂十六烷基三甲基溴化铵(CTAB)模板剂的烧杯中,磁力搅拌10 min。这时CTAB不能完全溶解,加入20 mL乙醇,混合溶液逐渐变澄清透明,得到混合溶液。用稀盐酸调节pH到3.00,用移液管加入一定量的TEOS,用保鲜膜密封,在磁力搅拌器上剧烈搅拌2.5 h。在三电极体系中进行电沉积。使用的工作电极为ITO玻璃,对电极为铂电极,Ag/AgCl为参比电极。

2 结果与讨论

2.1 硅源浓度对介孔SiO2薄膜质量的影响

2.1.1 薄膜的CV曲线与表面孔道结构 图1为不同硅源浓度沉积15 s所得薄膜脱除模板剂前(A)后(B)的CV曲线,图1(C~E)分别为低浓度、中等浓度和高浓度状态下薄膜及孔道的状态示意图。

图1 不同浓度下沉积时间15 s所得薄膜脱除模板剂前(A)后(B)的CV曲线及低浓度(C)、合适浓度(D) 和高浓度(E) 制得薄膜的状态示意图

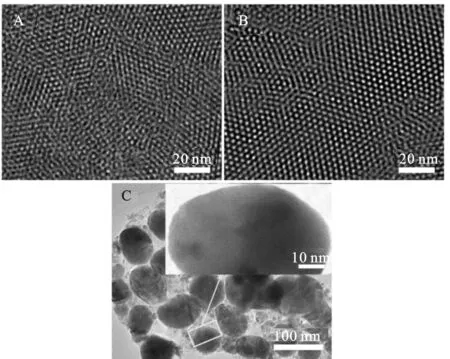

2.1.2 薄膜高分辨透射电镜测试 图2A~2C分别为在沉积电压-1.3 V时、沉积15 s后低浓度(45 mmol/L)、合适的浓度(50 mmol/L)和高浓度(95 mmol/L)状态下制得薄膜的高分辨电镜俯视图。

由图2可知,当硅源浓度适中(50 mmol/L,如图2B)时,制得薄膜为大面积定向排列的六方孔道,且孔道的有序性较好,对应于图1B中的CV曲线,其薄膜的氧化还原峰较强。但由于ITO导电玻璃基底表面的氧化铟锡膜层分布不均匀,致使施加阴极电位后导电表面电荷分布不均,电化学沉积过程中存在电流不均的情况,导致电场作用下模板剂胶束在导电基底的排列、硅前驱体在胶束周围的缩聚自组装成介孔结构时会在小面积范围内造成了某些方面的结构缺陷,致使局部区域孔道的定向性较差,出现了孔道的重叠,形成了圆形和椭圆形的孔结构。当硅源浓度较低(45 mmol/L,如图2A)时,薄膜的孔道定向性较差,孔道六方排列的区域面积较小。当浓度进一步增大到95 mmol/L时,由于沉积速率过快导致薄膜表面形成了颗粒(如图2C),阻塞了孔道,使图1B中对应的氧化还原峰进一步减弱。由图1和图2可知,薄膜表面孔道排列示意图基本一致,结合CV曲线,可知硅源浓度55 mmol/L制备的薄膜质量好。下面我们选择硅源浓度50 mmol/L对其它参数作进一步考察。

图2 不同硅源浓度所得薄膜的HRTEM俯视图

2.2 施加电压对介孔SiO2薄膜的影响

2.2.1 CV曲线及孔道状态 图3(A)为不同电压下沉积15 s制得薄膜脱除模板剂后的CV曲线,图3(B~D)分别为低电压、合适电压和高电压状态下制得薄膜的状态示意图。

由图3A可知,当电压为-1.2 V和-1.3 V时,薄膜电化学信号均较强,且两者几乎完全重叠,表明该电压范围条件下制得薄膜孔道的有序性和定向性均较好,并且孔道缺陷较少(如图3C)。而当施加电压较低(-1.1 V)时,薄膜的电化学响应有所减弱,可能是由于在低电压条件下薄膜的沉积速度较慢,导致孔道形成过程时间较长,孔道定向性较差,缺陷增多,相应薄膜的厚度较薄(如图3B)。当施加电压提高为-1.4 V时,薄膜的电化学响应进一步减弱。原因可能为:在高电压时,薄膜的沉积速率过快,导致介孔孔道不能及时定向排列,而使孔道的定向性变差,并且在沉积的后期,由于沉积速率过快,导致形成了少量的颗粒聚集物,覆盖到了薄膜表面(如图3D)。

图3 不同电压下制得薄膜脱除模板剂后(A)的CV曲线及低电压(B)、合适电压(C)和高电压(D)制得薄膜的状态示意图

2.2.2 薄膜高分辨电镜观察 图4(A~C)分别为低电压、合适的电压和高电压状态下制得薄膜的高分辨电镜图。

图4 不同电压下所得薄膜的HRTEM俯视图

由图4可知,当电压适中,为-1.2 V和-1.3 V时,薄膜能够大面积形成定向性较好的六方排列孔道,而仅在局部小面积处出现缺陷(如图4B),对应于图4(A)中的CV曲线,其薄膜的氧化还原峰较强。而当电压较低,为-1.1 V时,薄膜的介孔孔道有序性和定向性均较差(如图4A),对应于图3(A)中的CV曲线,薄膜的氧化还原峰较弱。而当电压较高,为-1.4 V时,由于沉积速率过快,在薄膜表面形成了少量的颗粒(如图4C),使图3(A)中对应的氧化还原峰进一步减弱。由图3和图4可知,薄膜示意图基本保持一致,结合CV可知,电压在-1.2 V 和-1.3 V时制备的薄膜均匀性和定向性较好,且没有颗粒的形成。下面将选定硅源浓度50 mmol/L,电压-1.3 V进一步考察沉积时间对薄膜生长过程的影响。

2.3 沉积时间对介孔SiO2薄膜质量的影响

2.3.1 CV曲线和表面状态 图5为不同沉积时间制得薄膜脱除模板剂前(A)后(B)的CV曲线,图5(C~F)分别为沉积前、沉积短时间、合适时间和长时间条件下制得薄膜状态示意图。

图5 不同沉积时间下所得薄膜脱除模板剂前(A)后(B)的CV曲线及沉积前(C)、短时间(D)、合适时间(E) 和长时间(F)制得薄膜的状态示意图

由图5(A)可知,在未去模板剂前,当沉积时间15 s以上时,薄膜的电化学信号几乎被完全抑制,表明形成的介孔薄膜在整个电极表面是完整无裂痕的;而当沉积时间为10 s时,由于沉积时间过短,薄膜的完整性较差(如图5D),导致在未去模板剂前薄膜出现了较弱的电化学信号。由图5(B)可知,随时间延长,薄膜的电化学响应呈现先减小后增大再减小的趋势,当时间为10 s时,由于薄膜的完整性较差,导致薄膜的电化学响应最强。当时间为15~25 s时,薄膜的电化学响应较强,薄膜孔道通透性最好(如图5E),且在这个时间范围内,随时间的延长薄膜的厚度逐渐增加[18],厚度的增加会使氧化还原物种在孔道的扩散路径增加,电化学反应速率减慢,响应减弱。随时间逐渐增加到45 s时,薄膜的厚度大幅增加(如图5F),电化学响应进一步变弱。

总之,随沉积时间由0 s增加到45 s的过程中,随时间的增长,薄膜会呈现一个逐渐形成并增厚的过程;当时间大于15 s时,通过精确控制时间,可以得到不同厚度定向性较好的垂直取向介孔薄膜。

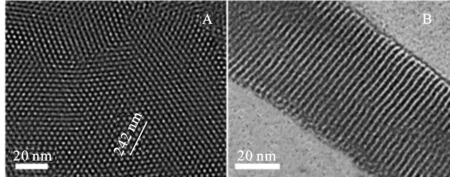

2.3.2 HRTEM 图6(A、B)分别为一定厚度薄膜的高分辨电镜俯视图和截面图。

由图6(A)可知,薄膜介孔孔道呈六方有序排列,孔道有序性和定向性均较好,缺陷较少,并且薄膜的单胞参数大小在4 nm左右。从截面图6(B)可知,薄膜的孔道垂直于基底。说明图6的透射表征结果与图5的推测示意图基本吻合,即在较合适的浓度和电压下,一定的时间范围内,通过精确控制沉积时间可以得到无颗粒聚集物,且厚度可控的孔道排列有序且垂直定向的介孔薄膜。

图6 电压为-1.3 V浓度为50 mmol/L条件下沉积合适的时间后所得薄膜的HRTEM图

3 结论

采用电化学辅助自组装法制备了垂直取向的介孔SiO2薄膜,通过CV和HRTEM表征可知,当电压和浓度较低时,薄膜的定向性、完整性较差。当电压和浓度较高时,不但会导致薄膜的定向性下降,也会在薄膜表面覆盖有颗粒。当浓度范围为50~60 mmol/L,电压为-1.2 V和-1.3 V时,制得的薄膜的完整性和孔道定向性较佳,在15~45 s的沉积时间范围内,可以制得单胞常数为4 nm不同厚度质量较佳的垂直取向介孔SiO2薄膜,且薄膜的周期点阵大小对应于软X射线波段,可作为二维光子晶体,应用于软X射线波段。