能谱仪测定钛合金中钛元素含量不确定度评定

2020-04-01

(清华大学天津高端装备研究院, 天津 300300)

能谱仪(EDS)是微区成分分析最基本、最方便、准确可靠、快速的分析手段,随着材料分析领域的迅猛发展,能谱仪的使用也日益广泛。现在各种检测技术手段不断更新,准确度及精密度的不断提高,因此在科研或日常检测中对能谱仪的检测结果准确性也有了更高的要求。能谱分析方法中“无标样”程序可以提供定量分析结果,但需要有存储在软件包中的预先测量的参考X射线强度或通过理论计算得到的X射线强度与之作对比。这种基于一些假设的程序的测试精度必然比利用参考物质方法的测试精度低[1]。不确定度是检测结果的一种补充,能更精确的体现检测结果,提高了检测结果的准确性和可靠性。在给出检测结果前,要充分考虑测量不确定度对测量结果的可信性、可比性和可接受性的影响。因此,为满足对检测结果准确性的需求,需要对标准方法进行不确定度的评定,为实验室应用测量不确定度和建立维护测量不确定度有效性的机制提供帮助[2,3]。

钛是20世纪50年代发展起来的一种重要的结构金属,钛合金因具有强度高、耐蚀性好、耐热性高等特点而被广泛用于航空航天产品、石油化工等工程。世界上许多国家都认识到钛合金材料的重要性,相继对其进行研究开发,并得到了实际应用。本文以钛合金样品为例,其在真空中和电子束轰击下稳定(无损伤、无腐蚀、无挥发、无离子迁移、无爆炸),并且导电性能良好,不会导致样品发热和放电从而产生荷电现象。钛合金中钛元素无重叠峰、为中等原子序数的主元素,EDS分析能得到较好的定量结果,相对误差很小。根据钛合金中钛元素的含量所得的不确定度有一定的普适性并对实际使用有很强的指导意义。

1 材料与制样方法

1.1 材料与试剂

钛合金;金相水砂纸180#、400#、600#、800#、1200#;沸程80~120℃石油醚;金靶;铂靶;碳绳。

1.2 仪器设备

扫描电子显微镜:德国蔡司sigma300;

能谱仪:英国牛津X-MaxN;

离子溅射/蒸镀一体化镀膜仪:英国QUORUM公司Q150RES;

超声波清洗机;电热鼓风干燥箱;精密研磨抛光机。

1.3 制样方法

将钛合金棒材切割成Ø24±0.5mm,厚度为7.8±0.1mm的圆柱形样品。将样品放入石油醚中,在超声波清洗机中超声清洗5分钟。将样品取出放入电热鼓风干燥箱中,100℃干燥10min。然后用水砂纸打磨,5μm金刚石抛光剂抛光;

不同镀膜样品使用上述处理过的钛合金样品,在离子溅射/蒸镀一体化镀膜仪中用不同靶材进行镀膜处理;

不同粗糙度样品使用不同粒度水砂纸180#、400#、600#、800#、1200#沿同一方向打磨,之后再重复上述清洗干燥过程。

2 各不确定度分量的分析与计算[4,5]

经过分析可知,该试验中的不确定度来源主要有:

(1)试样的不均匀性;(2)试样粗糙度;(3)导电膜厚度及材料;(4)加速电压不同;(5)几何位置不同,工作距离、倾斜角度等;(6)处理时间,总计数;(7)方法最大允许误差。

2.1 试样的不均匀性引入的标准不确定度分量

采用方法GB/T 17359-2012 微束分析 能谱法定量分析对抛光试样进行6次重复测定,采用加速电压为15kV,工作距离WD为8.5mm,光阑孔径为30μm,图像放大倍率100X,采集活时间30s。进行归一化后结果如表1所示。

表1 试样Ti含量6次重复性独立测试结果

其算术平均值为:

6次测试结果的标准偏差Sx可以用极差法按下式计算:

Sx=R/C

当n=6时,极差系数C=2.53;极差R=xmax-xmin=90.48-90.09=0.39,代入上式可得:

S1=0.39/2.53=0.15

2.2 试样的粗糙度引入的标准不确定度分量

采用方法GB/T 17359-2012 微束分析 能谱法定量分析对用180#、400#、600#、800#、1200#砂纸打磨过的同一试样进行5次测定,采用加速电压为15kV,工作距离WD为8.5mm,光阑孔径为30μm,图像放大倍率100X,采集活时间30s。进行归一化后结果如表2所示。

表2 试样Ti含量5次独立测试结果

其算术平均值为:

5次测试结果的标准偏差Sx可以用极差法按下式计算:

Sx=R/C

当n=5时,极差系数C=2.33;极差R=xmax-xmin=90.51-90.30=0.21,代入上式可得:

S2=0.21/2.33=0.09

2.3导电膜厚度及材料引入的标准不确定度分量

由于碳的颗粒较为粗糙,且在成膜时碳原子碰撞到样品表面后会直接沉积在碰撞位置,不会进行横向移动。为提高表面成膜的均匀性,在选择喷镀厚度时碳膜要稍高于贵金属。鉴于此,对相同抛光试样分别进行喷碳10nm、20nm、喷金5nm、10nm、喷铂5nm、10nm处理。采用方法GB/T 17359-2012 微束分析 能谱法定量分析对上述试样进行6次测定,采用加速电压为15kV,工作距离WD为8.5mm,光阑孔径为30μm,图像放大倍率100X,采集活时间30s。将检测结果中相应的镀膜材料去除后,进行归一化,结果如表3所示。

表3 试样Ti含量6次独立测试结果

其算术平均值为:

6次测试结果的标准偏差Sx可以用极差法按下式计算:

Sx=R/C

当n=6时,极差系数C=2.53;极差R=xmax-xmin=90.37-88.07=2.3,代入上式可得:

S3=2.3/2.53=0.91

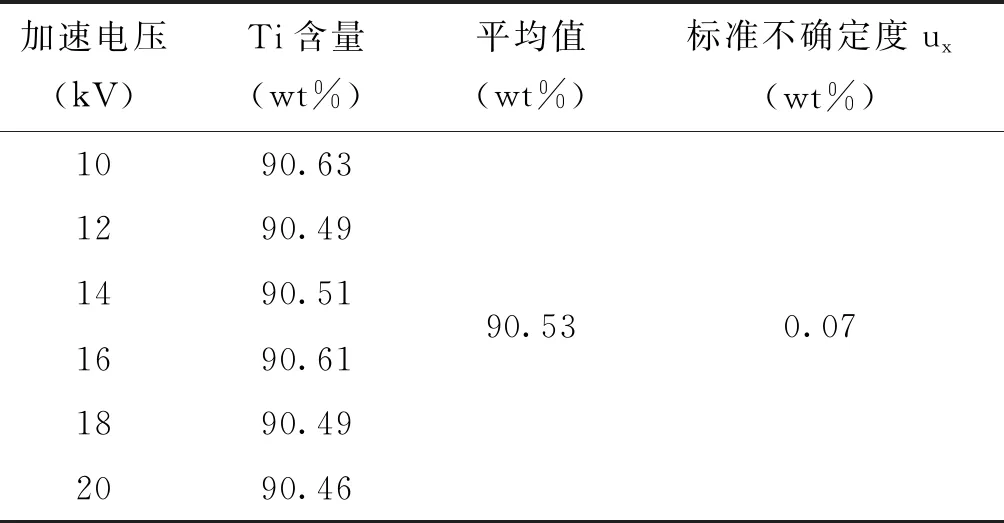

2.4 加速电压不同引入的标准不确定度分量

采用方法GB/T 17359-2012 微束分析 能谱法定量分析对抛光试样进行六次测定,采用加速电压分别为10kV、12kV、14kV、16kV、18kV、20kV,工作距离WD为8.5mm,光阑孔径为30μm,图像放大倍率100X,采集活时间30s。结果如表4所示。

表4 试样Ti含量6次独立测试结果

其算术平均值为:

6次测试结果的标准偏差Sx可以用极差法按下式计算:

Sx=R/C

当n=6时,极差系数C=2.53;极差R=xmax-xmin=90.63-90.46=0.17,代入上式可得:

S4=0.17/2.53=0.07

2.5 几何位置不同(工作距离、倾斜角度)等引入的标准不确定度分量

采用方法GB/T 17359-2012 微束分析 能谱法定量分析对抛光试样进行9次测定,采用加速电压为15kV,其中4次工作距离WD分别为5mm、7mm、9mm、11mm,光阑孔径为30μm,图像放大倍率100X,采集活时间30s,试样倾斜角度为0°。其余5次工作距离为8.5mm,倾斜角度分别为2°、4°、6°、8°、10°,结果如表5所示。

表5 试样Ti含量9次独立测试结果

其算术平均值为:

9次测试结果的标准偏差Sx可以用贝塞尔公式计算:

当n=9时,将数据代入上式可得:S5=0.29

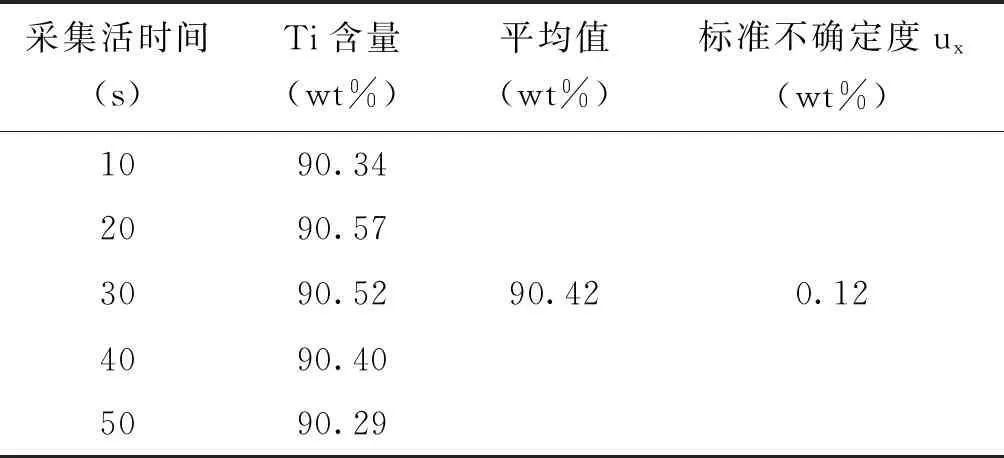

2.6 总计数率差别引入的标准不确定度分量

采用方法GB/T 17359-2012 微束分析 能谱法定量分析对抛光试样进行5次测定,采用加速电压为15kV,工作距离WD为8.5mm,光阑孔径为30μm,图像放大倍率100X,采集活时间分别为10s、20s、30s、40s、50s。结果如表6所示。

表6 试样Ti含量5次独立测试结果

其算术平均值为:

5次测试结果的标准偏差Sx可以用极差法按下式计算:

Sx=R/C

当n=5时,极差系数C=2.33;极差R=xmax-xmin=90.57-90.29=0.28,代入上式可得:

S6=0.28/2.33=0.12

2.7 方法的最大允许误差下的标准不确定度分量

根据GB/T 17359-2012 微束分析 能谱法定量分析规定:主元素(>20%wt)的允许的相对误差≤5%。则Erel=5%。按均匀分布处理,属于B类不确定度。则按下式计算:

2.8 能谱定量分析的合成标准不确定度及扩展不确定度

由于各输入量彼此独立不相关,所以合成标准不确定度可按下式计算:

计算结果为:u=2.79%

取置信概率为95%,则k=2,相应的扩展不确定度为:

U=k×u=2×2.79%=5.58%

3 分析与讨论

本文对能谱分析测量过程的不确定度来源进行了分析,影响检测结果不确定度的主要因素有:试样的不均匀性,试样粗糙度,导电膜厚度及材料,加速电压不同,几何位置不同,工作距离、倾斜角度等,处理时间,总计数,方法最大允许误差等。对各个不确定度分量进行了评定并计算出合成不确定度及扩展不确定度。根据不确定度评定结果可得出以下结论:

3.1 方法最大允许误差

方法最大允许误差引入的标准不确定度分量对扩展不确定度影响最大,因此,保证设备性能是最主要的因素,应对仪器定期校准,做好期间核查,以确保设备性能满足试验需求。

3.2 镀导电膜

镀导电膜对扩展不确定度影响其次。因此,在镀导电膜时,要根据试样组成、表面结构、检测需求等选择合适的蒸镀条件(电流、时间及靶体与试样间的距离等)和蒸镀材料,防止形成膜材料假象。进行EDS分析时,最好选择碳导电膜,因为碳为轻元素,对入射电子的阻止本领、对入射电子背散射能力小,所以入射电子能产生较高的X射线强度,同时,C对所分析元素的X射线吸收小,EDS可以检测到较高的X射线强度。

3.3 几何位置选择

几何位置选择对扩展不确定度也有很大影响。不同型号的SEM其X射线检出角不同,由厂家给出,工作距离WD的选择最好为设备最佳工作距离。试样不平会增加X射线的额外吸收。实际分析中,许多情况下无法得到平的试样,如粉体、断口及不能破坏的零部件等。不平试样应寻找平的小区域进行点分析,适当降低加速电压来减小作用体积,选择分析区域对准EDS探头。