一种链板式零件的气动可调铣削夹具

2020-03-27晁瑞李志峰

晁瑞, 李志峰

(陕西理工大学机械工程学院,陕西汉中723000)

0 引 言

一种链板式零件,主要应用于航空运输机的装配过程。在加工过程中,要求装配轴承的通孔中心有极高的精度,从而达到保证装配体安全可靠的要求,但由于通孔中心与定位点不在同一平面内,导致通孔中心定位有较大误差。

目前,国内外诸多学者、高校及组织机构对异形零件中心定位加工方法展开研究。陈忠伟等[1]针对大批量、高精度齿轮磨削加工过程中齿轮心轴难以定心的问题,提出了一种便于操作的由楔块与锥轴构成斜楔机构的具有高装夹效率的夹具;易湘斌等[2]针对高校实验室加工小型轴类零件在车床上利用三爪自定心卡盘装卡,重复开车、停车和松夹细小工件,辅助工时较长,劳动强度大的问题,设计了一种轴向定位自动定心不停车车床夹具;陈祖芳等[3]分析了汽车转向柱管底座这类异形件的产品特点,设计了一种自动定心夹紧车床夹具;胡志刚等[4]以交叉正交孔零件为例,提出了基于Top-Down方法的自动定心钻床夹具设计。

综合上述文献发现,相关研究人员对轴类零件的定心夹紧进行了大量的研究,但是对于异形链板式零件孔心定位的研究较少。由于此类零件属大批量加工零件且孔心定位精度要求极高,现提出一种基于圆柱销外切于零件端面的孔心定位方法,设计一种链板式零件气动可调铣削夹具,实现此类异形零件的自动装夹与孔心定位。

1 链板式零件的结构分析

根据文献[5]对零件进行了简单的结构分析。某公司加工一种链板式零件,大批量生产,材质为铝合金,该零件外形成J形,一端是圆弧,另一端是板形,板材厚度为σ,其中一端加工φ17 mm通孔,通孔中心距离左边距为72.5±0.15 mm,距离下边距为15±0.2 mm,通孔加工粗糙度为Ra0.8 μm,该零件毛坯为精密铸造,各方向表面较为平滑,该零件结构图如图1所示。

2 链板式零件的机械加工工艺分析

此链板式零件的主要作用是连接机体与各零部件,在右侧通孔内装配轴承,该轴承与轴相配合达到连接支承的作用。在这个过程中必须保证通孔具有较高的圆柱度和表面粗糙度要求。由于此链板式零件用于航空机体上,所以,对零件的质量、刚度、耐磨性等具有严格要求,该公司选用的材料为铝合金。

该零件是一种不便于利用常规方法加工,但零件的精度要求高、零件的硬度要求偏低的薄壁型零件。该夹具是针对工厂加工特殊零件在装夹加工中存在的问题和原因,提出的解决方案和策略,旨在能帮助工厂在加工特殊零件时使用专用夹具提高生产效率、节约成本[6]。

传统加工方法是通过划线找圆心的方法对孔中心进行定位,由于该零件的不规则性,孔中心与各边不在同一平面内,从而导致划线法找出的圆心误差较大,加工出的产品不合格率高。

3 夹具设计

3.1 夹具的结构

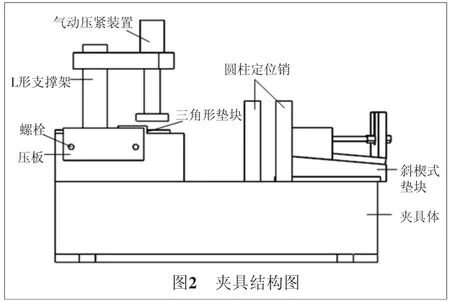

为了解决上述问题,设计出一种专用夹具,该夹具由1个压板、螺栓、L形支撑架、气动压紧装置、三角形垫块、2个圆柱销、斜楔式垫铁、夹具体组成,图2为该夹具结构图。

3.2 夹具的定位与装夹

零件侧面与夹具体凸台上平面构成平面定位副,气动压紧装置[7]与零件一平面构成平面定位副,限制2个自由度,通过螺栓、压板与夹具体对零件进行固定,限制2个自由度,两点定位圆柱销对零件圆弧方向一侧面构成两点定位,限制2个自由度,实现6点定位。夹紧机构采用螺栓、压板和气动夹紧装置;在夹具装夹过程中辅助支承并不起定位作用,通常是用来提高零件的装夹刚度和稳定性;圆柱销与零件外圆端面相切,通过中心距的位置关系及两点定位圆心的工作原理对孔中心实施定位,然后再利用圆心与工件底面的位置距离关系对零件底面进行定位;如若此类不同零件孔中心与工件各端面位置距离发生变化,可通过调节圆柱定位销的位置来实现不同孔中心的定位。

3.3 夹具安装与加工

由于对开螺母外形不规则,其加工工艺过程中均采用专用夹具[8]。在使用链板式零件的气动可调铣削夹具时,将夹具体通过四角的腰槽用螺栓固定在铣床工作台上,待加工的工件置于工作台上,利用两个定位圆柱销对工件的圆心进行定位,通过夹具体上的三角形垫块对工件的位置进行辅助调整,位置确定后通过螺栓和压板进行固定,调整结束后利用气动压紧装置对工件进行夹紧,将斜楔式垫铁置于工件下方,通过旋转螺杆对工件的位置进行二次调整,并保证在进行钻孔时钻头可以通过斜楔式垫铁的U形槽,直至满足加工条件为止后将斜楔式垫铁进行锁紧;加工完成后,将螺栓松动取下压板;然后将气动压紧装置收缩,取下工件,加工完成。图3为该夹具装夹三维图。

4 铣削力和夹紧力计算

4.1 铣削力计算

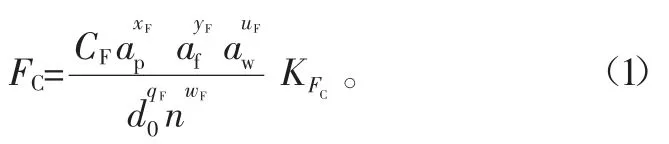

在卧式铣床上采用高速钢立铣刀加工端面通孔时,其中铣削深度ap为5 mm,根据文献 [9]~[10],铣削力的计算公式为

式中:FC为圆周铣削力,N;ap为铣削深度,mm;af为每齿进给量,mm/z;aw为铣削宽度,mm;KFC为铣削条件改变时铣削力修正系数;d0为铣刀直径;n为铣刀齿数。

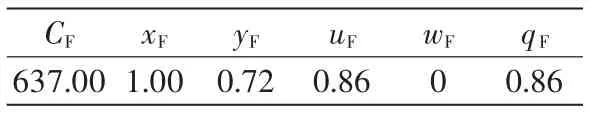

当加工工件材料为铝合金时,CF、xF、yF、uF、wF、qF各系数的值如表1所示[9]。

将表1各系数以及各参数代入式(1)得FC=566.25 N。

由于待加工工件的材料为铝合金,所以在此基础上还需乘以系数0.25才能得到准确的铣削力。所以铣削力为:0.25FC=141.56 N。

表1 铝合金材料各系数值

4.2 夹紧力的计算

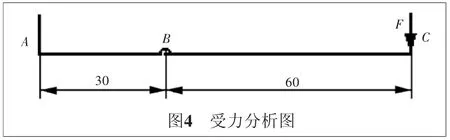

夹具采用气缸作为夹紧动力源, 与液压传动相比,气压传动反应动作迅速、传动回路简单、操作简便。根据动力学平衡原理,气动夹紧机构计算简图和受力分析[11]如图4所示。

根据动力学平衡原理可列出平衡方程:30RA-90F=0。式中,F=141.56 N。

计算得出夹紧力RA=424.68 N,由此得出,选用输出推力大于计算得出的夹紧力即可。由于在右侧端面底部设有机床调整垫铁,在防止工件变形的同时可提供一部分支持力,所以在选用气缸时可相应地降低对气缸推力的要求。

5 线性结构静力学分析

线性结构静力学分析[11-13]用于确定加载机构的位移、应力、应变或反力等。利用ANSYS Workbench对工件-夹具系统进行静力学分析,计算固定载荷对工件结构的影响,分析工件的变形和受力情况。静力分析方程为

式中:K为刚度矩阵;X为位移矢量;F为静力载荷。

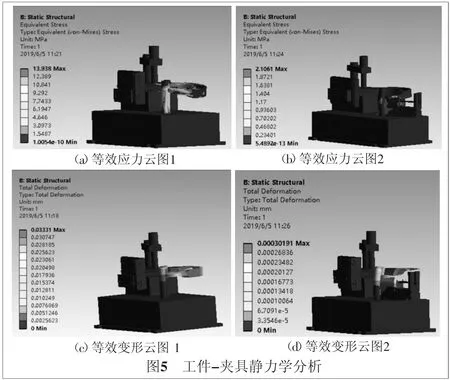

当夹具安装在卧式铣床的工作台上时,高速钢立铣刀开始铣通孔,铣削深度为5.2 mm。铣削力为141.56 N,将建好的模型导入ANSYS分析模块中,然后添加模型材料属性,划分网格,施加载荷与边界条件,设置求解项,最后求解并显示分析结果。下面是对同种夹具在有无斜楔式垫铁的情况下,两种不同装夹方式对工件变形量影响程度大小的静力学分析结果,如图5所示。

由图5(a)可知,此种结构中待加工工件通孔端面所受最大应力为13.938 MPa;由图5(b)可知,此种结构中待加工工件通孔端面所受最大应力为2.106 MPa;由图5(c)可知,此种结构中待加工工件的最大变形量为3.331×10-2mm;由图5(d)可知,此种结构中待加工工件的最大变形量为2.6836×10-3mm。通过图5(a)与图5(b),图5(c)与图5(d)数据比较可得,无论是工件所受最大应力和工件最大变形量,图5(b)和图5(d)内所示工件-夹具系统都优于图5(a)和图5(c)内所示结构。

在图5(b)中,工件所受最大应力为2.106 MPa,远小于工件材料的屈服强度50 MPa,而图5(d)中,工件最大变形量为2.6836×10-3mm,所以工件在此种结构中不易发生破坏,更易满足工件的加工要求。

6 结 论

针对链板式零件进行了结构分析,设计了一套铣床专用夹具,计算了工件实际所受载荷,并对工件-夹具系统进行了静力分析,通过对同种夹具不同装夹方式的力学分析,得出工件最小变形量为2.6836×10-3mm,由此选择最佳装夹方案,从而全面提高了链板式零件的加工质量和性能指标。该夹具具有结构简单、定位精确、紧固安全可靠、易调节、易制作和造价低等优点。本次设计充分体现了专用夹具对于提高生产效率、提高加工质量的优势。该设计对其它同类专用夹具设计具有一定的参考价值。[1] 陈忠伟,杨宇强,张接信.一种齿轮磨削高效率自定心心轴夹具[J].机床与液压,2017(10):36-38.