基于激光跟踪仪的工装调装检测技术研究

2020-03-27王巍陈泽宇

王巍,陈泽宇

(沈阳航空航天大学航空宇航学院,沈阳110136)

0 引 言

在飞机装配过程中使用数字化测量技术对其进行控制是现代飞机数字化制造的重要环节,是实现飞机生产数字量传递的重要保证之一[1-2]。在飞机的装配过程中,数字化测量技术能够对飞机工装及产品上重要信息进行精确采集[3-4],保证装配过程中状态信息的实时获取,是实现飞机装配状态与信息网络之间互联互通的支撑性关键技术[5]。

由于数字化测量技术的飞速发展,目前数字化测量技术的种类繁多,其中激光跟踪仪测量技术的应用较为广泛,主要应用于飞机、汽车等高精度要求的制造及装配检测的过程中[6]。激光跟踪仪是一种高精度的测量仪器,能够精确地获取空间点位的信息并对其进行跟踪[7]。

在飞机的生产装配过程中,工装是必不可少的一环。飞机工装的精度是否符合要求直接决定了飞机的质量。所以,确保工装的精度则至关重要[8]。通过利用激光跟踪仪结合设计数模对工装进行测量及调试, 满足设计数模及设计尺寸要求。调试合格的工装, 能为飞机装配提供足够可靠质量保证。

1 装配工装的调装检测总体方案

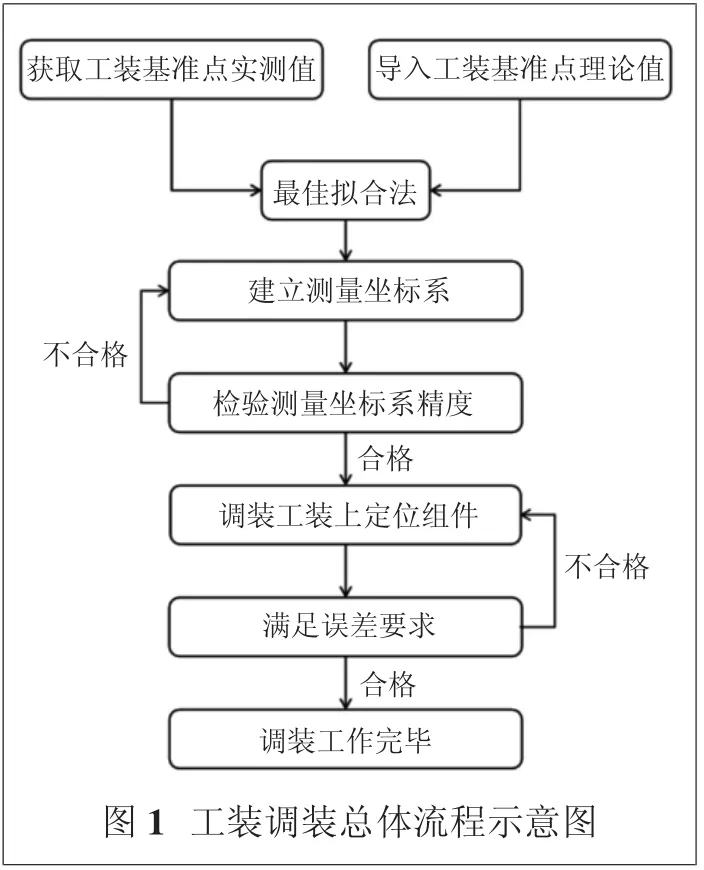

在测量工作开始之前把工装的数模及基准点的数据(即理论值)导入到数字化测量软件中。使用数字化测量设备测量获取工装型架上基准点的空间点位信息,利用测量值和理论值进行拟合,建立测量坐标系[9],测量坐标系建立完成之后测量工装定位组件上的关键测量点,并利用数字化测量软件中的动态监测窗口对关键测量点进行实时监测。由于至少3个不共线的点才可以确定定位组件的空间位置,因此每个定位组件上均至少要测量3个关键测量点[10]。根据动态监测窗口中显示的在X轴、Y轴、Z轴三个方向的偏差值对定位组件进行调装工作,直到偏差值满足误差要求为止。工装调装检测的总体方案如图1所示。

2 激光跟踪仪获取空间点位信息方法

使用光学工具球放置在待测基准点位,用接触式的方法获取工装型架上的基准点,设备坐标系的原点在跟踪头的中心位置,激光跟踪仪工作时由跟踪头发射出激光,被光学工具球接收并反射回跟踪头,利用激光干涉仪(IFM)计算跟踪头中心与光学工具球之间的距离,利用编码器算出角度参数,然后通过公式计算出光学工具球所在空间位置的坐标值[11]。

激光跟踪仪的工作原理如图2所示,设点P(x,y,z)为被测空间点,假设点P到点O的距离为L,OP与Z轴夹角为β,与X轴的夹角为α,则有如下关系式[12]:

3 工装测量坐标系的建立及原理

由于在最初测量时获取型架上基准点的空间点位信息是在激光跟踪仪的设备坐标系下,和测量软件中导入数模所在的理论坐标系不是同一个坐标系,所以想要获取基准点测量值与理论值之间的偏差值,就要把设备坐标系与数模上的理论坐标系通过最佳拟合统一在同一个坐标系下,即为工装测量坐标系的建立[13],如图3所示。

测量坐标系的建立原理是将导入的理论数模坐标系作为参照,通过数学算法将理论坐标系与设备坐标系联系起来,把在测量坐标系下测量的数据运用矩阵转换成理论坐标系下的坐标值,转化完成之后,通过计算可以获知测量值与理论值之间的偏差值,从而反映出待测量点实测值与理论值的偏差程度。同时测量坐标系的建立是否准确直接影响后续的一切测量工作的准确度,因此建立坐标系这一步骤十分关键。理论坐标系与设备坐标系的具体拟合过程如下:

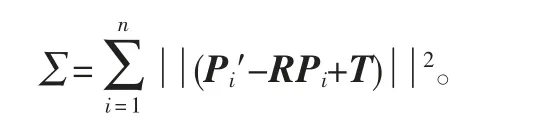

令工装上设有基准点i个,基准点在数模中的理论值为Pi=(XiYiZi)T,其中i=1,2,…,n。令工装上基准点的实际测量值为Pi′=(Xi′ Yi′ Zi′)T,其中i=1,2,…,n。使用最小二乘法解以下函数:

使通过工装基准点的理论值与实际测量值建立的坐标系有最优解R和T。运用SVD算法对目标函数求解[14]。

利用R和T对工装基准点的理论值与实际测量值进行拟合,建立测量坐标系。在拟合的过程中,还需对测量值进行温度、大气压等环境补偿,以减小误差[15]。

4 基于某机壁板的可移动工装调装技术研究

4.1 某机壁板可移动工装总体结构分析

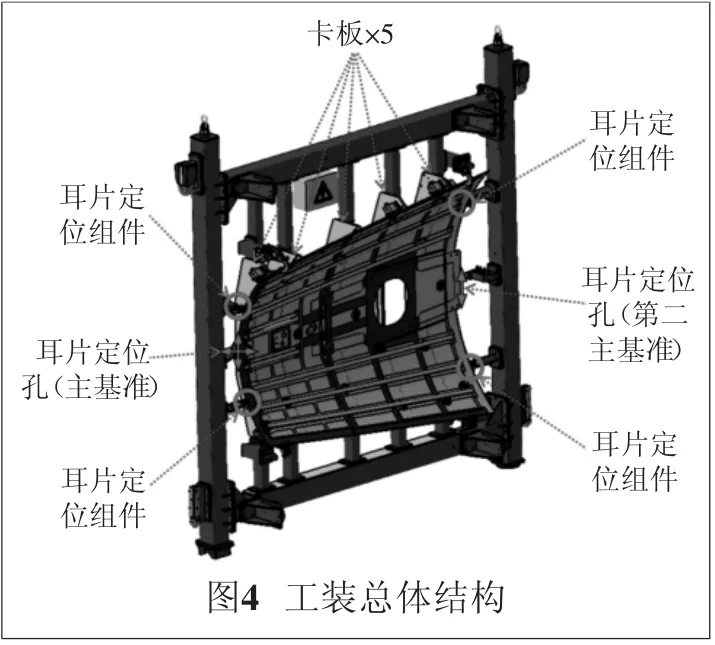

某机壁板可移动工装主要由主型架及移动型架组成,用于壁板的铣切及组装。壁板主型架是柔性工装,能够在装配站位及铣切站位进行工作。主型架及移动型架上的耳片定位组件、定位基准、卡板等组件的位置度直接影响到工装的使用,所以要确保其实际位置与数模中的理论位置的偏差在要求范围之内,并且要确保重复性良好。

4.2 激光跟踪仪位置的选定

在测量工作开始之前,需要确定激光跟踪仪的安放位置。通过对工装上所有的待测基准点的分布进行分析,保证在一个站位下能够尽可能多地测量到待测基准点,从而减少转站次数,节省工作时间,提高工作效率。同时在测量过程中一定要保证激光跟踪仪的稳定性,如果设备在测量的过程中发生移动,则测量坐标系也发生改变,导致获取的实测值出现偏差。

4.3 建立测量坐标系

在选定了激光跟踪仪的安放位置后,便可以开始进行测量工作。首先把工装数模及所有的基准点的理论坐标值导入测量软件。然后对装配工装上所有的MRP点(即基准点)进行测量,获取其实际测量值,把通过测量获取的MRP点的实际测量值与测量软件中与之对应的MRP点的理论值进行最佳拟合,得到测量坐标系,拟合的结果如图5所示。从图中的数据可知,每个基准点实际测量值与理论值的偏差值都在0.1 mm之内,满足精度要求。

在测量MRP点的过程中,要尽量测到全部的MRP点,确保测量的MRP点包裹住型架,这样建立的测量坐标系会更加精确,确保测量坐标系建立的准确度。由于是接触式测量,并且是人工操作,存在人为因素的影响,因此在拟合过程中偶尔会出现偏差较大的MRP点,对于偏差值大的点在拟合的过程中可以剔除。

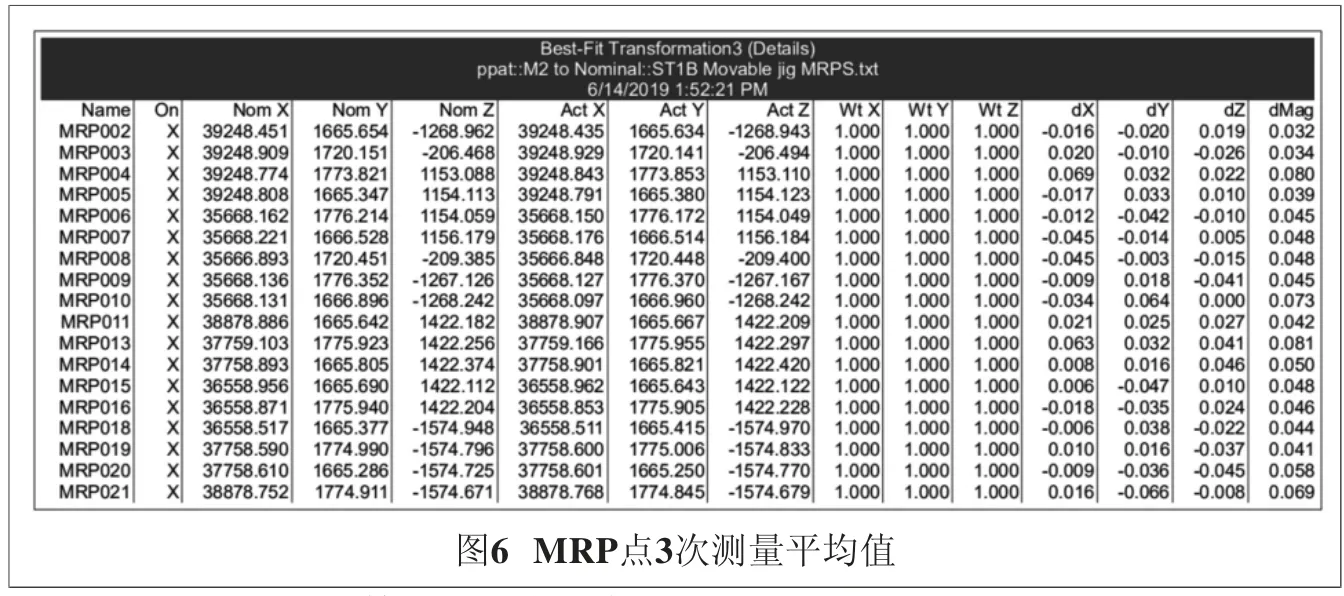

在测量坐标系拟合完成后,还需对型架MRP点进行重复性检查,即重复3次测量型架上所有的MRP点,要保证所有的MRP点的偏差在0.1 mm之内,以确保测量坐标系建立的准确性。建立坐标系之后重新测量MRP点3次,然后通过计算得到3次测量结果的平均值,如图6所示。

4.5 工装的关键要素检测及工装调装

建立测量坐标系之后,需要确定工装上的所有定位组件的位置是否符合误差要求。待测量的关键要素主要包括装配工装上左右侧的两个耳片定位组件,以及左侧中间的耳片定位孔(主基准),右侧中间的耳片定位孔(第二基准)。首先要确定型架上的耳片定位组件及耳片定位孔(主基准)和耳片定位孔(第二基准)的空间位置,在每个耳片定位组件及基准上测量4个点从而确定其空间位置,通过动态监控窗口并通过加减垫片等方式把其调至理论位置,动态监测窗口如图7所示。

最后调整卡板的位置,在每块卡板与蒙皮贴合的型面上均布测量10个点,和理论值对比,通过加减垫片等方式确定每块卡板的空间位置。耳片定位组件、基准及卡板的测量基准点位如图8所示。在确定所有组件位置之后,用螺栓将定位器固定。

4.6 测量结果分析

5 结论

基于数字化测量技术,通过使用激光跟踪仪和数字化测量软件实现了对装配工装上定位组件的跟踪测量,快速准确地检测工装上组件的位置是否准确,并通过实时监控对其进行调装,使用该方法不仅能够提高工作效率,还可以确保装配工装的精度要求,进而保证了飞机的质量和精度,具有一定的应用价值。