粉-粒喷动床内水汽化传热、传质与脱硫反应过程数值模拟

2020-03-27高伟伟牛方婷马晓迅

高伟伟, 牛方婷, 龚 明, 马晓迅,2, 吴 峰, 杨 剑

(1.西北大学 化工学院 陕北能源先进化工利用技术教育部工程研究中心,陕西 西安 710069; 2.陕西省洁净煤转化工程技术中心,陕西 西安 710069;3.西安交通大学 能源与动力工程学院,陕西 西安 710049)

煤炭是我国能源供应中的重要资源,但煤炭燃烧排放的SO2造成了酸雨、雾霾等环境问题。针对这种情况,研究人员提出了多种脱硫技术。目前,烟气脱硫是控制SO2较为有效的措施,烟气脱硫根据吸收剂形态的不同分为干法、半干法、湿法等3种脱硫技术[1]。其中,粉-粒喷动床半干法烟气脱硫(PPSB)是一种新型脱硫技术。相对于湿法脱硫、PPSB具有在设备投资费用、运行维护费用等方面的综合优势;相较于干法脱硫,PPSB具有脱硫效果好等优点。因此,PPSB在工业、农业、制造业、冶金业等行业得到广泛的应用[2-11]。

粉-粒喷动床半干法烟气脱硫系统是一个复杂的多相反应系统,各相间存在着复杂的多尺度、多相传递及化学反应过程的耦合[12]。在粉-粒喷动床的多相物质传递过程中,料浆相中的水作为一种重要的物质,当其处于高温条件时发生汽化,过程伴随着强烈的传热、传质[12]。同时,SO2、Ca(OH)2在液相中进行脱硫反应。该过程与喷动床内的水分有密切的关系。因此,水汽化传热、传质过程数值模拟的成功与否直接影响着粉-粒喷动床脱硫反应过程最终模拟结果的合理性。

近年来,对半干法烟气脱硫方法的研究不断深入[13],但鲜有对粉-粒喷动床半干法水汽化及脱硫反应过程的文献报道。基于此,笔者建立了二维粉-粒喷动床内水汽化过程的数理模型及脱硫反应模型,针对粉-粒喷动床内水汽化及化学反应的耦合过程进行研究,从而为正确预测粉-粒喷动床反应器运行参数和操作性能,实现粉-粒喷动床脱硫过程的优化设计与放大提供理论依据。

1 数学模型

1.1 水汽化过程传质模型

1.1.1 单位面积水汽化速率

采用N-G-R-M汽化模型[14]模拟水汽化传质过程。该模型由Narasimhan和Gauvin基于经典扩散模型提出,其表达式如下:

(1)

(2)

(3)

其中,ma为单位面积水汽化速率,kg/m2·s;Dg为气体扩散率,m2/s;Rd为介质颗粒的半径与液膜厚度之和,m;ρtotal为气-液相界面气相总密度,kg/m3;BM为斯伯丁质量数,表示传质推动力;Ysat为饱和水汽摩尔分数;φ为气相主体的相对湿度;Sh为传质质量数;Re为雷诺数;Sc为施密特数。

1.1.2 水汽化传质面积的修正

对于单个网格,当水的体积分数大于1×10-5时,液膜涂覆厚度de如式(4)[15]所示,则单位面积内的网格数A如式(5)所示:

(4)

(5)

其中,de为液膜涂覆厚度,m;A为单位面积网格数;εw为水相体积分数;dpc为介质颗粒直径,m;εpc为介质颗粒体积分数。

1.2 水汽化过程传热模型

采用源项对水和气体的能量方程进行修正并考虑水的汽化潜热因素[15]。

水相能量源项:

(6)

气相能量源项:

(7)

对于Ranz & Marshall传热模型[14],其描述单位体积各相间热量传递的表达式为:

(8)

(9)

其中,Qpq为单位体积各相间热量,W/m3;k为导热系数,W/m·K;AT为单位体积内相间传热面积,m2/m3;ΔT为气-液相温度差,K;Nu为努赛尔准数;Pr为普朗特常数。

1.3 半干法脱硫反应数学模型的建立

以Ca(OH)2为吸收剂,脱硫反应过程的步骤为:(1)高温烟气中的SO2从气相主体向气-液界面扩散;(2)SO2从气-液界面进入液相,并开始在液膜表面溶解;(3)溶解的SO2在水中生成H2SO3,并发生解离:

综上所述,该反应的总反应式为:

对以上脱硫过程进行合理地简化,建立了适合的脱硫反应模型[15],并根据钟伟飞[16]对再生池中Ca(OH)2溶解速率的研究,将Ca(OH)2溶解速率建立为温度的函数。

2 初始及边界条件

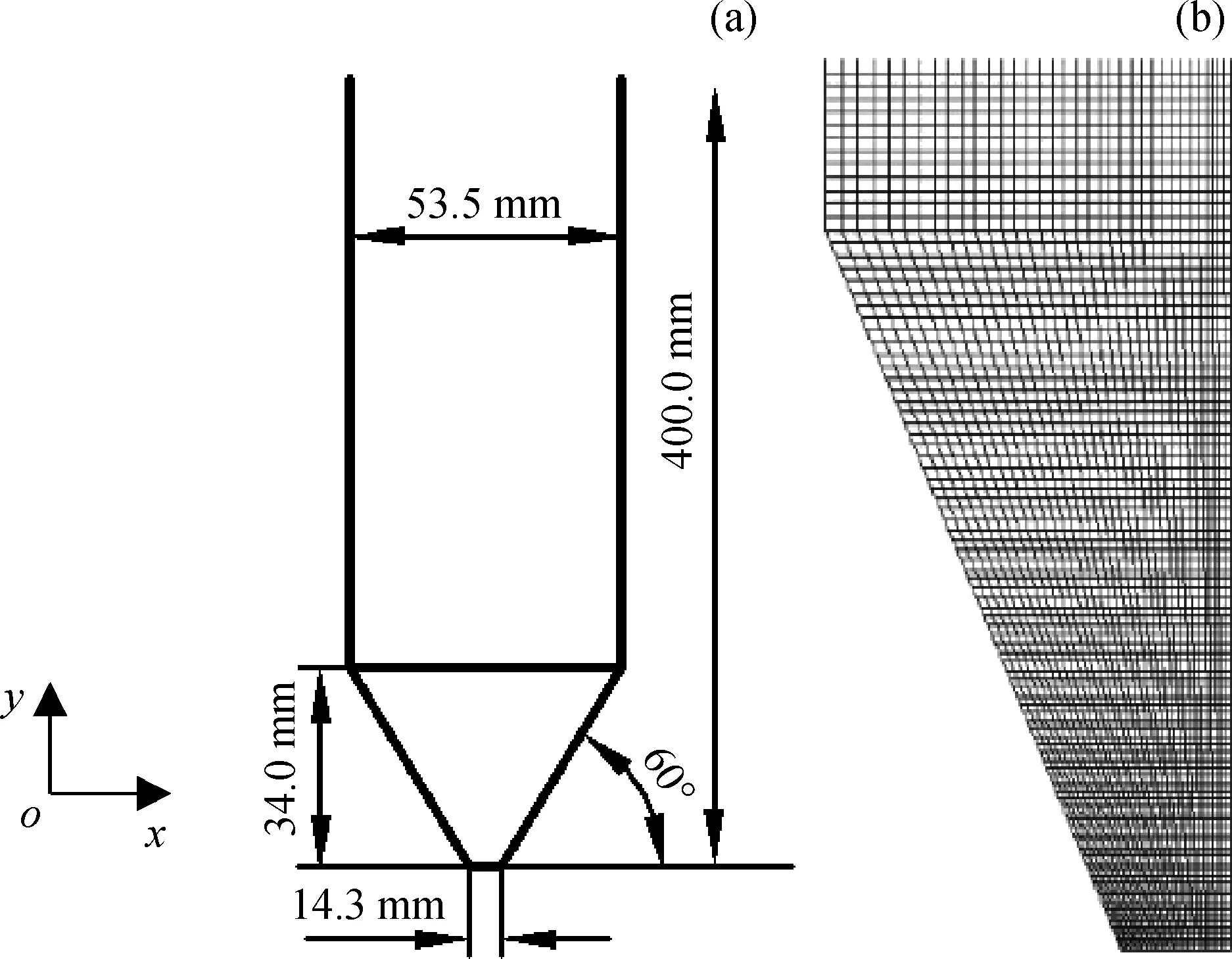

以Ma等[17-19]实验的喷动床为研究对象,采用轴对称边界条件,设计二维喷动床结构及网格划分,如图1所示。模拟采用双流体模型(TFM);气相采用k-ε湍流模型;气-固相间曳力采用RUC模型[20];液相及脱硫产物与颗粒相间均采用Symmetric曳力系数模型;脱硫产物与气相间采用Wen-Yu曳力系数模型;摩擦应力采用Schaeffer模型。脱硫产物-脱硫产物间恢复系数为0.3;颗粒-脱硫产物间恢复系数为0.6;颗粒-颗粒间恢复系数为0.9;颗粒最大堆积浓度是0.551;时间步长为2×10-5s;收敛标准为10-3;相间压力-速度耦合采用SIMPLE算法。动量方程、能量方程、湍流方程、组分输运方程均采用二阶迎风格式,相体积分数采用一阶迎风格式。物性参数受温度的影响采用关联式进行处理,计算边界条件参考文献[15]。

图1 喷动床结构及网格划分示意图Fig.1 Schematic of geometry and grids of the spouted bed(a) Diagram of spouted bed; (b) Mesh map

3 模拟结果与分析

3.1 水汽化模拟

在喷动床内气-固两相达到稳定喷动状态时,使用能量方程和组分运输方程研究水汽化及脱硫反应过程。脱硫料浆以一定的速度从喷动床顶部进入,被高温烟气打散并附着在介质颗粒表面,随着颗粒在床内的运动而运动。水在高温气体环境中受热发生汽化,由于汽化初始阶段,水的汽化速率较小,气相主体与气-液界面上的水蒸气浓度未达到平衡状态,使得水汽化过程继续进行。在水汽化过程中由于汽化所需的热量来自高温烟气,故气相温度高于气-液界面上的温度。该温差的存在会进一步加强各物质间的热量传递。因此,水的汽化是一个传热、传质同时进行的过程。首先在料浆含水量为40 kg(料浆含水量为料浆中1 kg干基吸收剂所配比水的质量),进口表观气速为0.7 m/s,进口温度为520 K条件下,对喷动床内的水汽化及脱硫过程进行模拟。

3.1.1 水汽化传热、传质过程模拟

图2为床内水汽化速率分布。由图2可知,水汽化速率最高的区域为喷射区与环隙区外侧,其次为喷泉区顶端,表明环隙区与喷射区是发生水汽化的主要区域。进入床层的高温气体依次通过喷射区、喷泉区及环隙区与水分进行传热。在环隙区外侧,料浆随着颗粒的堆积而堆积,料浆运动缓慢使得料浆与气体接触时间长,水会大量汽化;在喷射区,由于进入床层的高温烟气的大量存在,故该区域有利于水的汽化;在喷泉区顶端,颗粒之间剧烈的横向混合有利于料浆在颗粒表面的充分分散,从而增加高温气体与料浆的接触面积,有利于水的汽化。在环隙区内侧以及喷泉区内侧,颗粒径向运动不剧烈,不利于料浆的分散,进而气-液接触面积减小,故不利于水的汽化。

图2 喷动床内水汽化速率(νwater)分布Fig.2 Distribution of water vaporization rate (νwater)in the spouted bed

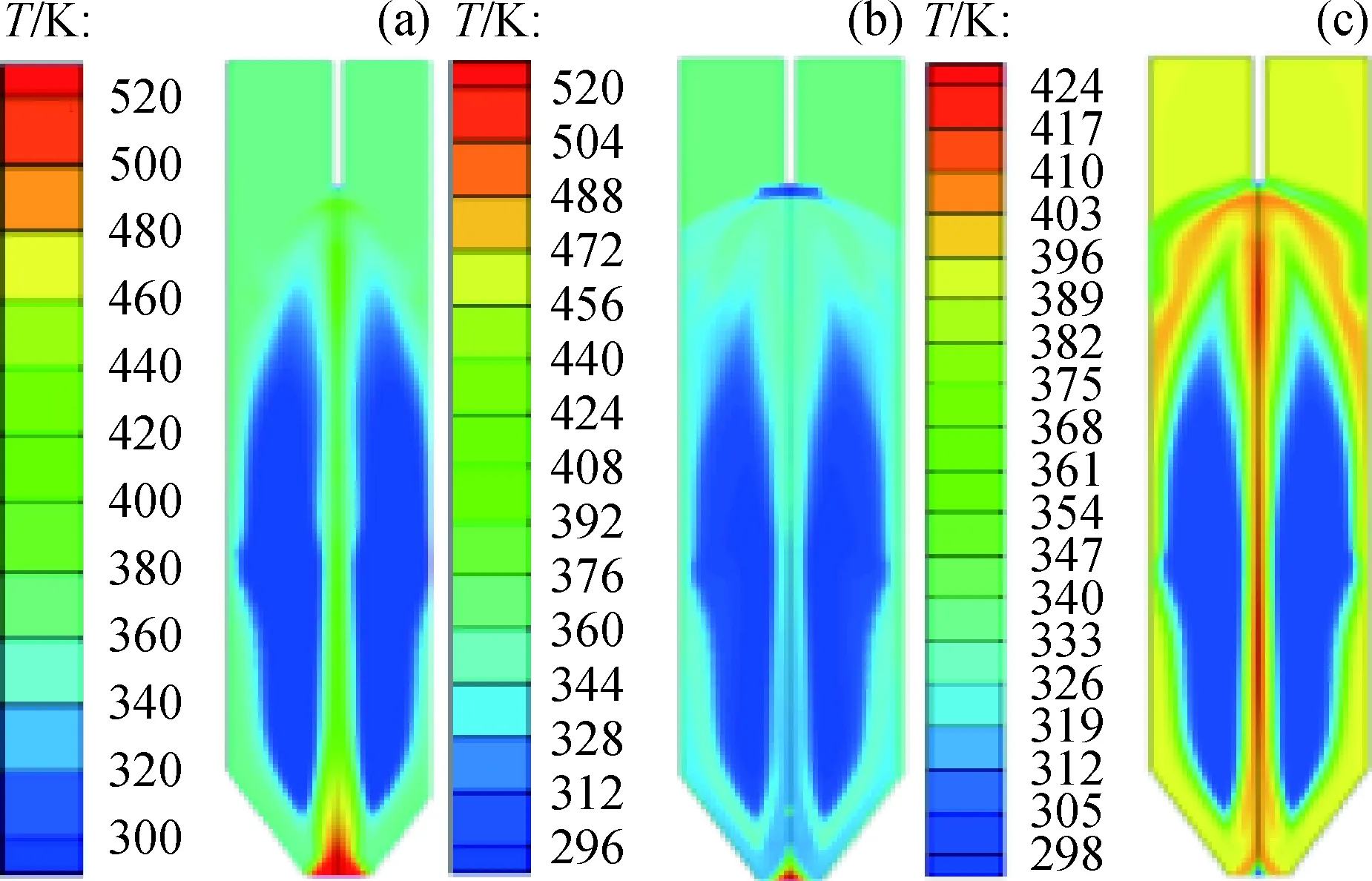

图3为喷动床各相温度分布。由图3(a)可知,气体入口处温度最高,为520 K,其次为喷射区以及床周边,在环隙区内侧以及喷泉区内侧温度降至最小值300 K。这是因为高温气体刚进入床内温度较高,随着气体进入床层与颗粒、料浆相间的热交换,气体温度下降。环隙区内侧以及喷泉区内侧气体温度比较低,在此区域颗粒缺少横向运动,出现分层运动,不利于热量的交换与传递。而环隙区外侧温度高是因为此区域水汽化速率比较高,相变传热,热量交换多。由图3(b)可知,水的温度在喷动床入口处最高,其次为料浆入口处。原因在于在喷动床入口处气体温度最高,对水进行了加热,而在料浆入口处,高温气体与料浆相接触,将其分散在颗粒表面并进行了加热,后水发生汽化带走部分热量,使温度下降。在床周边水相温度比较高是因为在此区域气体流量比较大,带来的热量比较多,气体与水传热多,从而导致水相温度高。在环隙区内侧水相温度比较低是因为此处气流量较小,水堆积使得各相传热效果较差。由图3(c)可知,喷射区气体速率高,传递给颗粒的能量更多,使得颗粒运动比较剧烈,从而增加了气相和颗粒的热量交换,故而温度高;喷泉区外侧颗粒体积分数比较小,同时该区域颗粒横向混合剧烈,颗粒具有大的传热面积,因此传热效果好,颗粒相温度高。在环隙区外侧颗粒相温度较高是因为该区域较大的气体流量携带较多的热量,并将其传递给颗粒。综合喷动床内水汽化过程的传质、传热模拟结果发现,传质、传热最好的区域为喷射区及环隙区外侧,这两个区域也为发生水汽化的主要区域。

图3 喷动床各相温度分布Fig.3 Temperature distribution of each phasein the spouted bed(a) Gas phase temperature; (b) Water phase temperature;(c) Particle phase temperature

3.1.2 烟气脱硫反应模拟

图4为烟气喷动床脱硫结果分布。由图4(a)可知,脱硫产物生成速率最大的区域为环隙区,其次为喷射区,说明烟气脱硫反应发生的主要区域是环隙区。因颗粒体积分数在环隙区最大,使得气-液-固接触面积大,即反应面积大;分散在颗粒表面的水随颗粒运动,颗粒在环隙区的堆积引起水的堆积,环隙区大量的水有利于提高SO2与Ca(OH)2的溶解速率,从而加快反应速率和脱硫产物生成速率。

由图4(b)可知,SO2体积分数在床入口处最大,在环隙区最低。这是因为环隙区脱硫料浆与SO2接触时间长,使得反应时间延长,脱硫反应进行得更充分,因此环隙区是发生脱硫反应的主要区域。

由图4(c)可知,脱硫产物分布最多的区域为环隙区以及喷动床出口处。原因在于环隙区脱硫产物生成速率大,故该区域生成的产物较多;脱硫反应在颗粒表面进行,经过颗粒间的剧烈碰撞、摩擦从颗粒表面脱落的脱硫产物最后由高速气体带出床层。

图4 喷动床烟气脱硫结果分布Fig.4 Distribution of desulfurization resultsin the spouted bedφ—Volume fraction(a) Production rate distribution of desulfurization products;(b) Distribution of SO2 concentration in gas phase;(c) Volume fraction distribution of desulfurization products

当反应处于平衡状态时,计算出的模拟脱硫效率为75.75%,而实验值为75.03%。模拟值略高于实验值,模拟误差为0.96%,表明模拟采用的模型较合理。由于粉-粒喷动床内多相反应体系的复杂特性,现有多相流数值模拟模型、水汽化模型、脱硫反应模型及模型参数的给定等诸多方面数值模拟环节需要进一步完善,从而实现粉-粒喷动床多相反应过程的精确仿真。

3.2 料浆含水量对脱硫效率影响

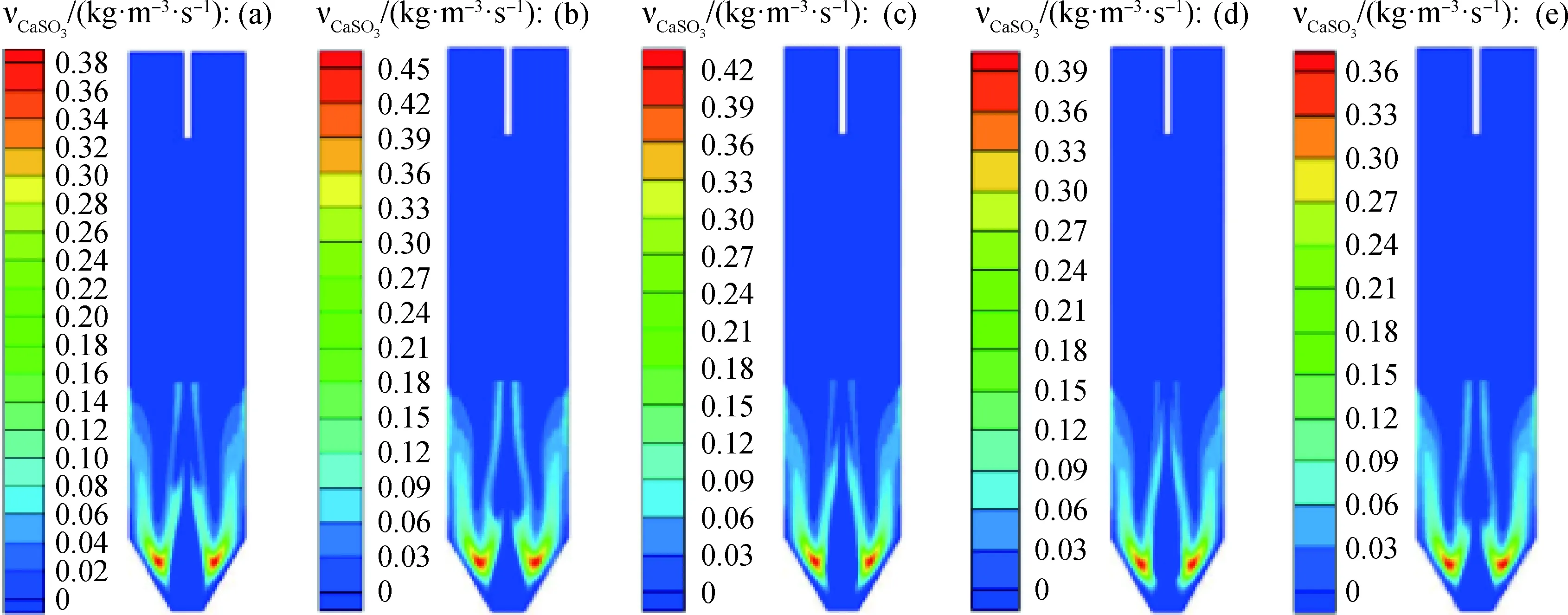

由于喷动床内水分的存在与体系内传质、传热以及脱硫反应关系密切,料浆含水量对喷动床内脱硫效率有着直接的影响,因此很有必要分析料浆含水量与喷动床内脱硫效率的依变关系。图5为不同料浆含水量下喷动床内水汽化速率云图。由图5 可知,随着料浆含水量的增加水汽化速率逐渐降低。这是因为当料浆含水量增加时,喷动床内水分含量增加,而气相温度不变,导致水相温度降低,从而水的汽化速率降低。

图6为不同料浆含水量下脱硫产物生成速率分布。由图6可知:当料浆含水量不同时,喷动床内脱硫产物生成速率分布趋势整体上一致,脱硫产物生成速率均为环隙区最大。且当料浆含水量从 30 kg 变为70 kg时,产物生成速率先增加为0.461 kg/(m3·s)后逐渐减小。由于喷动床特有的流动结构使得颗粒依次通过喷射区、喷泉区、环隙区,再次通过高温烟气进入喷射区,从而形成极有规律的内循环。由于喷射区、喷泉区气体速度大使颗粒获得较多的动能,因此颗粒在床层内的停留时间变短,进而烟气与附着在颗粒表面的料浆反应时间变短。当喷动床达到稳定喷动时,环隙区有大量的颗粒堆积,从而增加了颗粒与气体的接触面积,延长了其接触时间,使得环隙区脱硫产物生成速率最大。

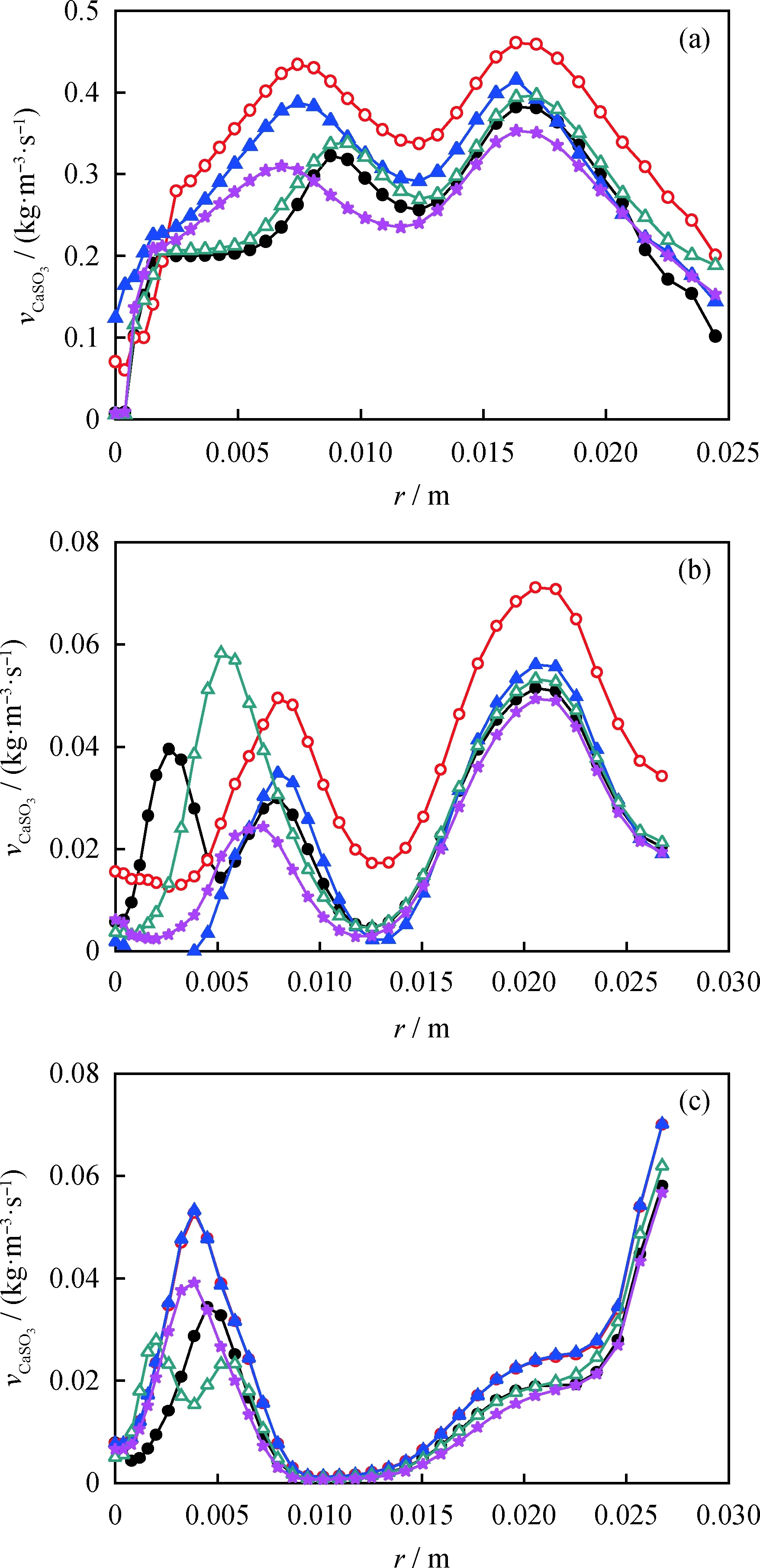

图7为不同料浆含水量条件下喷动床内脱硫反应产物生成速率沿径向分布的定量对比。由图7可知,在床层高度z为0.03 m和0.06 m时,在喷射区脱硫反应产物生成速率沿径向距离逐渐增大,在喷射区与环隙区界面出现较大值。且随着料浆含水量的增加反应产物生成速率先增加后减小,当料浆含水量为40 kg时达到最大值。在床高z=0.09 m处,粉-粒喷动床内反应产物生成速率差别很小。这是因为在脱硫反应中,水作为一个很重要的反应媒介,对脱硫速率有很大的影响。随着料浆含水量的增加,粉-粒喷动床存在大量的水,有更多的SO2与Ca(OH)2溶解于水中,有利于脱硫反应的进行,但过多的水使得液相传质阻力增大,因此脱硫反应产物生成速率又逐渐减小。综合分析得出,脱硫反应生成速率随料浆含水量先增加后减小,当料浆含水量为40 kg脱硫效果最佳。由于环隙区颗粒浓度较大、运动缓慢,使得气-液接触面积大、接触时间长,故环隙区脱硫产物生成速率最大。

图6 不同料浆含水量下脱硫产物生成速率(νCaSO3)分布Fig.6 Distribution of desulfurization product (CaSO3) rate (νCaSO3) in the spouted bed at different water contents of slurry(a) Water content of slurry 30 kg; (b) Water content of slurry 40 kg; (c) Water content of slurry 50 kg;(d) Water content of slurry 60 kg; (e) Water content of slurry 70 kg

此外,当料浆含水量为40 kg时喷动床的脱硫率达到最大值75.75%,而实验值为75.03%,与实验值最为接近。

4 结 论

(1)喷动床内喷射区气体温度高;环隙区外侧气-液接触面积大、颗粒运动缓慢、水停留时间长,因此在这两区水的汽化速率较高。

(2)由脱硫反应速率分布、气相中SO2体积分数分布以及脱硫产物分布可以发现,发生烟气脱硫反应的主要区域是环隙区,脱硫产物主要分布在环隙区和气体出口处。

(3)相同条件下,数值模拟值略高于实验值,模拟偏差为0.96%,说明该模拟采用的模型较合理。随着脱硫料浆含水量的增加,喷动床的脱硫率呈现出先增加后减小的趋势,在料浆含水比m(Ca(OH)2)∶m(H2O)为1∶40时,脱硫效率模拟值最高且接近实验值。因此,通过数值模拟获得粉-粒喷动床内脱硫过程的最佳料浆含水比m(Ca(OH)2)∶m(H2O)为1∶40。

图7 不同料浆含水量下脱硫反应产物生成速率(vCaSO3)径向分布Fig.7 Radial distribution of desulfurization products formationrate (νCaSO3) in the spouted bed at differentwater contents in the slurry Water content of slurry 30 kg; Water content of slurry 40 kg; Water content of slurry 50 kg; Water content of slurry 60 kg; Water content of slurry 70 kgz/m: (a) 0.03; (b) 0.06; (c) 0.09