新型炼油厂的技术集成与构建

2020-03-27孙丽丽

孙丽丽

(中国石化 工程建设有限公司,北京 100101)

1 中国炼油厂的加工现状和发展趋势

1.1 炼油化工进入一体化深度融合阶段

2018年中国原油一次加工能力达到8.31亿t,已位居世界第二位。但炼油厂全年原油加工总量为6.03亿t,平均开工率仅约为72.6%,仍低于全球炼油厂81.9%的平均水平[1]。随着2019年恒力石化和浙江石化两大民营炼化企业相继投产和后续大型炼化项目进入规划设计阶段,未来中国炼油产能过剩问题将更加突出。

随着中国能源结构调整和清洁车用能源(如乙醇汽油、氢能及燃料电池等)的推广普及,车用汽油需求量已趋于饱和,柴油用量已达到阶段性峰值,航空煤油的需求则随着中国旅游市场的不断壮大和物流业的快速发展,保持相对稳定增长态势。

据中国石油集团经济技术研究院发布的展望报告,2030年中国国内成品油消费将达到峰值[2]。相比于油品消费势头的减缓,化工产品的需求则随着人口增加和生活水平的提高不断增加。“十三五”期间,中国主要化工产品年需求增速保持在3%~6%。

市场需求的显著变化对能源结构调整影响巨大,促使中国炼油厂逐步向化工转型发展。炼油厂为实现原油资源更充分、更合理的利用,已开始与化工深度融合。原油资源的利用由生产“燃料油”为主转变为“油-化结合”,乙烯收率和芳烃收率显著提高。

1.2 资源进入深度转化高价值利用阶段

中国车用汽油、柴油质量标准日益严格,清洁化和轻质化是油品质量升级的必然趋势。催化裂化作为中国炼油厂生产油品的核心装置,在生产大量汽油组分的同时,也副产了大量液化气轻烃、劣质的催化柴油以及低品质的催化油浆。由于乙醇汽油的推广和普及要求,催化液化气中的C4资源已限制用于生产甲基叔丁基醚(MTBE)等醚化汽油组分;催化柴油由于十六烷值太低,密度和芳烃含量太高,也已不再适合用于生产车用柴油;劣质催化油浆,目前在炼油厂中主要送至延迟焦化装置处理或作为燃料油/调和油出厂,但从中长期来看,环保压力的增加必将极大限制延迟焦化装置的生产运行和高硫焦的出厂。

炼油厂加工原油的性质变化和产品结构调整都对资源的深度清洁转化利用提出了更高的要求,生产过程中加氢改质转化的程度会进一步大幅度提升。

国际海事组织规定2020年1月1日起,全球船舶必须使用硫质量分数不高于0.5%的船用燃料,对炼油厂提出了新的挑战,同时也带来新的商机。炼油厂不得不继续提高劣质原料(如渣油、油浆等)的加氢处理能力或加工低硫原油。低硫船用燃料的市场需求可在一定程度上缓解炼油厂的油品压力,同时解决部分劣质资源利用问题。

1.3 炼油厂趋于园区规模化、差异化、多元化

中国现有多数炼油厂布局分散,单体规模小,先进产能略有不足,有些还随着城镇化建设形成了“城市型”炼油厂的特征,可持续发展空间有限。

按照国家产业规划与政策的要求,在安全环保和经济效益的共同驱动下,中国“中小型”炼油厂和“城市型”炼油厂加速向园区整合,分批分步进行减量整合转移至园区,并加快向下游延伸,由“一油独大”转向“油-化并举”,实现新旧产能转换。

炼油厂在园区化和基地化建设过程中,借助园区可获得油、煤、气等多种资源优势,逐步向原料多元化和产品多元化发展,从而实现炼油厂的“油-煤-气化”的结合。

2 炼油厂转型发展的关键技术路线

转型发展是中国炼油厂实现可持续发展的关键。目前,众多炼油企业已经向油-化结合方向迈进,新建炼油产能以炼化一体化深度融合为主。

炼油厂化工转型路线有多种,实质为多种“加氢”技术、“裂化”技术和多种“裂解”技术的集成优化,主要有以下几种关键技术路线。

2.1 以“渣油加氢裂化+催化裂解”为核心的技术路线

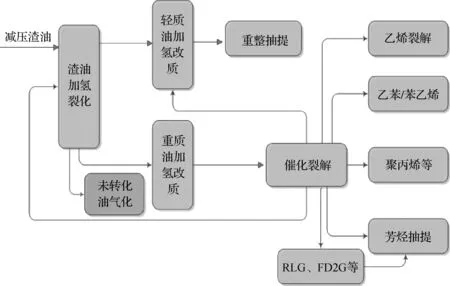

减压渣油采用浆态床渣油加氢裂化或沸腾床渣油加氢裂化工艺处理,生产的重蜡油馏分进一步加氢处理后作为催化裂解原料,催化裂解油浆可循环返回渣油加氢裂化装置继续加工。对于催化裂解柴油馏分,可与渣油加氢裂化柴油共同送至加氢改质装置生产油品,或采用柴油加氢转化工艺(如RLG、FD2G等)生产芳烃组分。

图1展示了以“渣油加氢裂化+催化裂解”为核心的技术路线。该路线对原油适应性强,可维持现有炼油厂加工重质原油现状和原油成本优势,增产化工品;适合替代炼油厂原有延迟焦化工艺,可实现全厂零石油焦产品、提高全厂轻油收率、并大幅降低全厂汽、柴油产量和柴/汽比的目的。该技术路线正在工业化应用中。

图1 以“渣油加氢裂化+催化裂解”为核心的技术路线Fig.1 Technical route based on residue hydrocracking and deep catalytic crackingRLG—催化裂化柴油加氢裂化生产高辛烷值汽油的技术;FD2G—催化裂化柴油加氢转化生产高辛烷值汽油组分技术

2.2 以“蜡油、柴油加氢裂化+催化裂解”为核心的技术路线

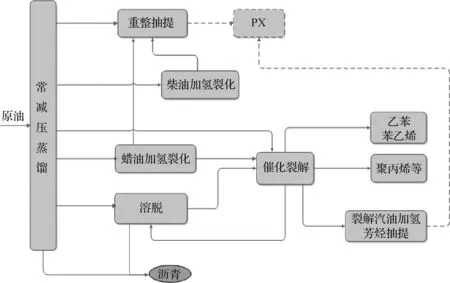

对于渣油部分仍采用脱碳技术加工的炼油厂,采用“蜡油、柴油加氢裂化+催化裂解”路线可最大化满足企业对芳烃和烯烃原料的需求,同时实现企业油品最小化。

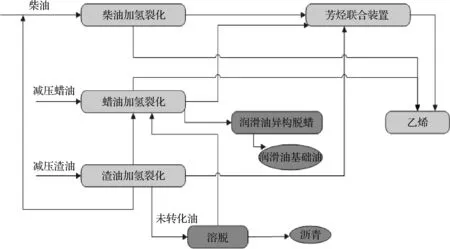

图2展示了以“蜡油、柴油加氢裂化+催化裂解”为核心的技术路线。该路线适用于重质原油的加工。减压渣油经溶剂脱沥青后,脱沥青油和减压轻蜡油可直接送至催化裂解装置加工,减压重蜡油采用加氢裂化技术生产催化裂解原料和芳烃原料;直馏柴油馏分采用加氢改质技术生产芳烃原料和部分柴油产品;石脑油馏分则送至重整装置生产芳烃,化工产品仍以苯乙烯和聚丙烯为主。

图2 以“蜡油、柴油加氢裂化+催化裂解”为核心的技术路线Fig.2 Technical route based on vacuum gas oil/diesel oil hydrocracking and deep catalytic crackingPX—对二甲苯

该路线油品产量少,化工产品以芳烃、聚丙烯和苯乙烯为主,以较少的装置和投资构建化工型炼油厂,目前已得到工业化应用。

2.3 以“渣油加氢处理+催化裂解”为核心的技术路线

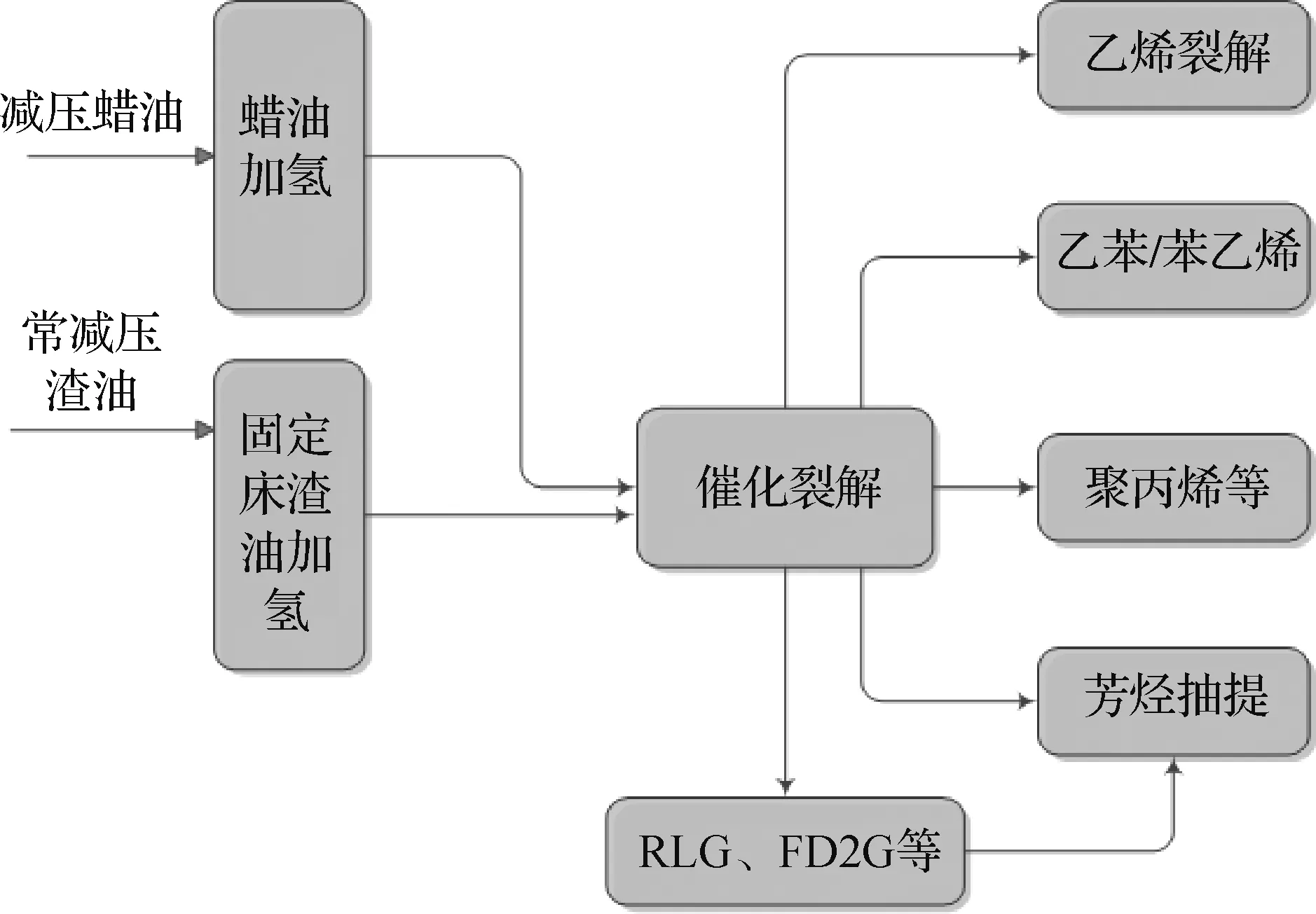

配置固定床渣油加氢处理装置生产部分催化裂解原料。与“渣油加氢裂化+催化裂解”组合路线相比,该方案同样适合替代炼油厂原有延迟焦化工艺,并且投资略低,但对原油的适应性略差。与常规的蜡油催化裂解相比,掺入部分加氢重油的催化裂解装置,由于原料性质略有劣化,乙烯和丙烯收率会受到一定影响。图3是以“渣油加氢处理+催化裂解”为核心的技术路线示意图。

图3 以“渣油加氢处理+催化裂解”为核心的技术路线Fig.3 Technical route based on residue hydrotreatingand deep catalytic crackingRLG-催化裂化柴油加氢裂化生产高辛烷值汽油的技术;FD2G-催化裂化柴油加氢转化生产高辛烷值汽油组分技术

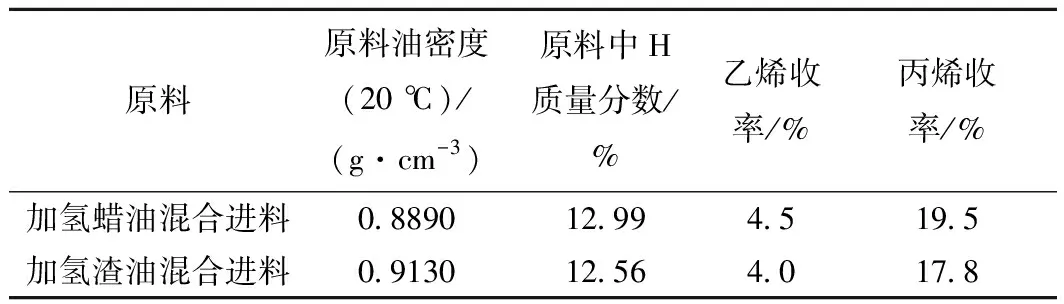

表1是该技术路线的催化裂解原料性质及烯烃收率的典型对比案例。由表1可见,原料相对密度由0.8890 g/cm3提高至0.9130 g/cm3时,乙烯和丙烯的收率之和由24.0%降至21.8%。

表1 以“渣油加氢处理+催化裂解”为核心的技术路线的催化裂解原料性质及烯烃收率对比Table 1 Comparison of feed properties and olefin yields ofdeep catalytic cracking unit in the technical route based onresidue hydrotreating and deep catalytic cracking

2.4 以“全加氢裂化”为核心的技术路线

为了最大化生产芳烃和化工原料,炼油厂可选择“全加氢裂化”型的加工路线。渣油采用浆态床渣油加氢裂化或沸腾床渣油加氢裂化处理,直馏蜡油、直馏柴油以及二次加工装置的蜡油、柴油馏分采用加氢裂化工艺继续转化。采用沸腾床渣油加氢,未转化油可经溶剂脱沥青后外甩沥青,脱沥青油(DAO)进加氢裂化,其尾油可用于生产润滑油基础油。

图4 以“全加氢裂化”为核心的技术路线Fig.4 Technical route based on full hydrocracking

图4为以“全加氢裂化”为核心的技术路线示意图。该技术路线对原油适应性强,加氢裂化程度高,液化气和石脑油收率高,相对于乙烯规模,芳烃的产量更高,但全厂氢耗较高,目前已得到工业化应用。

某炼化企业采用了“蜡油、柴油加氢裂化”+“渣油加氢处理-催化裂化”组合路线,实现了全厂对二甲苯(PX)和乙烯原料收率达到40%以上,同时保证了45%汽、煤、柴油品收率。某炼化项目采用了“浆态床渣油加氢裂化-催化裂解”+“固定床渣油加氢处理-催化裂化”+“柴油加氢裂化”组合路线,实现了2000万t/a炼油每年生产PX 300万t、乙烯300万t、油品350万t、特种油170万t、来自气体分馏装置的C4和丙烯产品210万t。

3 新型炼油厂的技术集成

无论现有炼油厂还是新建炼化基地,都要创造新业务、新业态、新模式。资源高效利用、绿色生产和能源综合利用等技术的集成优化,成为新型炼油厂提升可持续发展水平的重要途径。

3.1 资源高效利用技术

3.1.1 轻烃资源利用

对于典型千万吨级燃油型炼油厂而言,每年轻烃(C4及以下烃类)产量可达到百万吨,约占原油加工量的10%左右,而炼化一体化企业相对产量和比例更高。轻烃的回收利用技术主要包括轻烃的分离和转化,分离技术和转化技术的集成将进一步提高资源综合利用水平。传统炼油厂干气轻烃回收技术一般采用深冷分离法、膜分离法、油吸收法和变压吸附(PSA)分离法,从炼油厂干气中回收C2以上资源。

(1)一体化轻烃回收技术

为进一步提高轻烃资源利用率和投资效率,中国石化工程建设有限公司(简称SEI)开发了一体化轻烃回收技术,主要创新和集成点体现在:

①饱和轻烃的综合回收。将加氢裂化和全厂轻烃回收统筹考虑,可取消加氢裂化装置的吸收稳定部分,实现C2、C3和C4回收,每种组分的回收率均大于97%。该技术产品方案灵活,可较大幅度降低能耗和投资。

②催化裂化分离与轻烃回收实现一体化。该技术集催化裂化、脱硫脱硫醇、C2回收、气体分馏于一体,具有高C2回收率和高丙烯回收率的特点,可得到聚合级丙烯;流程大幅缩短,比现有技术减少5个塔,各组分无二次分离。该技术可以较大幅度地降低催化装置能量消耗和降低催化装置投资,同时减少装置占地,方便生产操作和管理。

(2)C2资源进一步回收利用

C2资源主要包括以乙烷为主的饱和干气和以乙烯为主的不饱和干气。不饱和干气一般采用去乙烯装置回收,或采用稀乙烯法合成乙苯来实现此部分资源利用。富乙烷饱和气资源主要作为乙烯装置裂解原料,但在没有乙烯装置的企业,这部分富乙烷气只能用作燃料气,造成了资源的浪费。

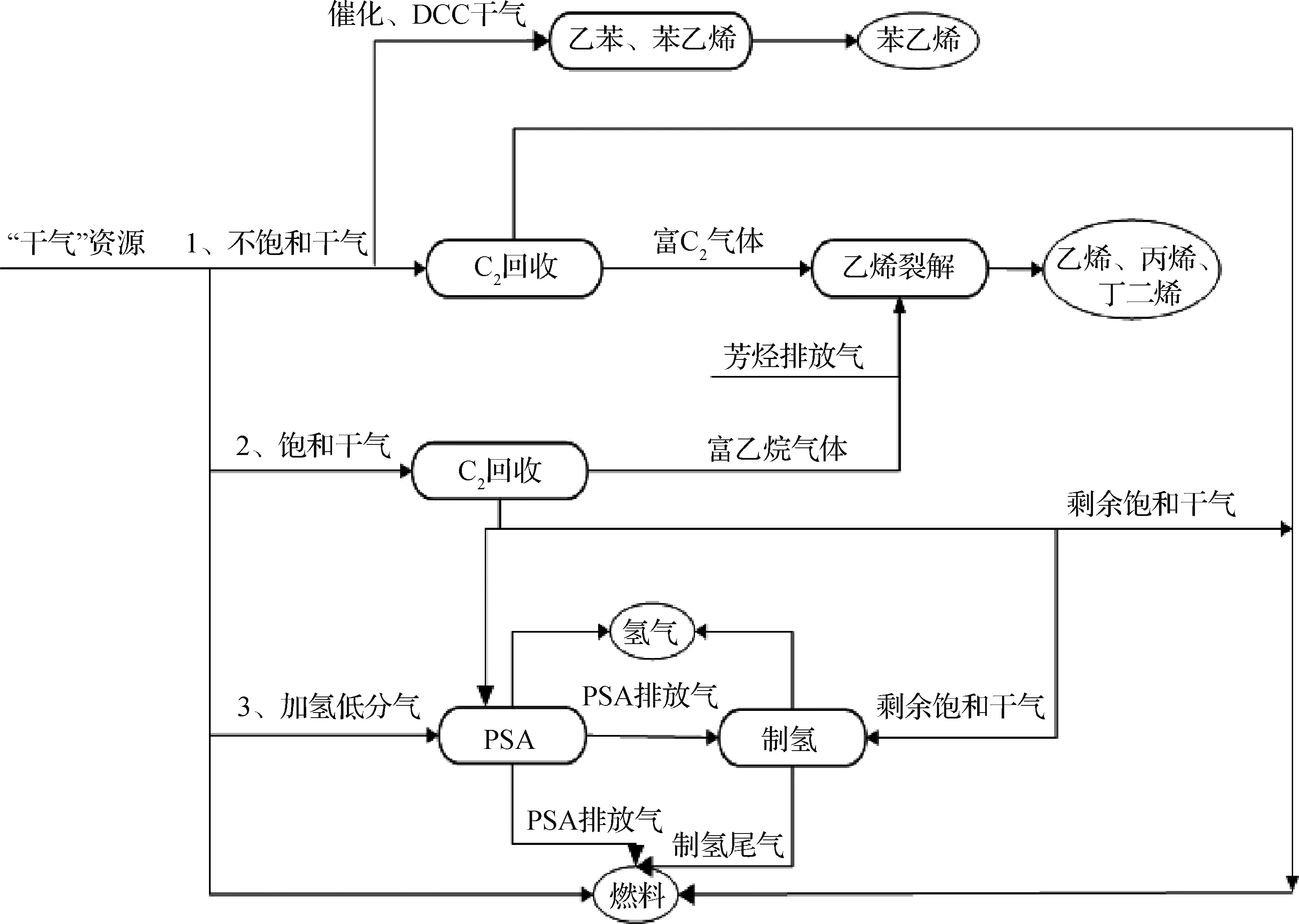

SEI开发了基于气相原料的稀乙烯气生产技术。该技术将炼油厂富乙烷气裂解为富含乙烯的烃类混合物,经由优化的分离工艺,不需深冷就可以获得满足下游乙苯单元进料需求的粗裂解气。相对于以往的炼油厂干气(富乙烯气)法生产乙苯/苯乙烯,该创新技术的原料不再仅限于富乙烯气,而是拓展到了以富乙烷气为代表的饱和干气,且丙烷、饱和液化气也可以用作原料。图5为含有以炼油厂富乙烷气生产富含乙烯气的炼油厂干气资源综合利用方案的典型流程。

(3)炼油厂液化气资源的利用

对于炼油厂液化气资源的利用方案众多,但主要包括烷烃脱氢技术、选择性叠合技术、固体酸烷基化技术、烯烃催化裂解技术(OCC)、多元醇技术等。为应对2020年即将推行的国家乙醇汽油政策,目前可采用异丁烯/叔丁醇直接氧化法工艺,生产甲基丙烯酸甲酯(MMA)及其聚合物,经济效益比较好。图6是炼油厂液化气典型综合利用方案图。

3.1.2 石脑油资源利用

炼油厂石脑油资源来源较广,在燃油型炼油厂中主要用于生产汽油调和组分,在炼化一体化企业中,除小部分调和汽油外,大部分作为乙烯裂解原料和芳烃原料。由于乙烯原料、芳烃原料和汽油池对石脑油的组成有较高的选择性,不同的原料组成得到的目的产品收率或性质差异较大。对石脑油资源进行有效分离和高效转化不仅可实现资源的“物尽其用”,同时能明显提高企业的经济效益。

石脑油分离主要以直馏石脑油为原料,采用蒸馏分离或吸附分离等技术分离出富正构烷烃馏分、富异构烷烃馏分、富环烷和芳烃馏分,分离技术的选择取决于目标产品的回收率或对产品的杂质要求。石脑油的转化主要是采用流化催化裂化和裂解炉工艺生产乙烯、丙烯。

3.1.3 芳烃资源利用

对于不需要甲苯产品的企业,可以采用甲苯择形歧化技术生产苯和二甲苯,也可以通过甲苯甲醇甲基化技术生产二甲苯。与传统的甲苯选择性歧化工艺相比,甲苯甲醇甲基化技术最大的优势是以甲苯和低成本的甲醇作为原料,生产出高浓度的二甲苯。该技术将煤化工和石油化工有机结合起来,拓展了PX生产的原料范围,可以有效缓解芳烃生产和乙烯生产过程对石脑油资源的争夺,促进煤化工、天然气化工和石油化工的平衡发展。

图5 炼油厂干气资源综合利用方案简图Fig.5 Comprehensive utilization plan for refinery dry gas resourcesDCC—催化裂解;PSA—变压吸附

图6 炼油厂液化气综合利用方案简图Fig.6 Comprehensive utilization plan for LPG in refineriesDCC—催化裂解;LPG—液化石油气

炼油厂转型生产化工原料的同时,也副产了大量的C7、C9、C10等芳烃资源。主要利用途径有:

①作为汽油调和组分,可明显增加高辛烷值汽油比例;

②继续转化为二甲苯或其他低碳芳烃,提高产品价值。

甲苯与重芳烃烷基转移技术、苯与重芳烃歧化技术等也是增产二甲苯的有效途径,也适合与甲苯择形歧化技术形成组合工艺,以处理炼油厂富裕苯、甲苯资源和低价值C9以上芳烃,实现最大化生产二甲苯或PX。

3.1.4 劣质柴油的利用

催化裂化柴油(LCO)是炼油厂劣质的柴油资源,芳烃含量高、十六烷值低,且硫、氮等杂质含量高,尤其是当催化裂化装置采用降烯烃的多产异构烷烃(MIP)工艺时,LCO中芳烃质量分数超过80%,从而导致其密度显著增大,十六烷值大幅度降低。

针对炼油企业中催化裂化柴油比例高且性质差的现状、国内柴油质量的快速升级以及降低柴/汽比、多产化工料的市场需求,可采用催化柴油增产高辛烷值汽油或苯、甲苯、二甲苯(BTX)的芳烃原料系列技术(如RLG催化裂化柴油加氢裂化生产高辛烷值汽油技术、FD2G催化裂化柴油加氢转化生产高辛烷值汽油组分技术、LTAG催化柴油加氢-催化组合生产高辛烷值汽油技术等),充分利用LCO富含芳烃的特性,以较低的成本、较短的加工流程生产高附加值的高辛烷值汽油或BTX芳烃产品,缓解炼油企业柴油过剩问题,同时可提高企业经济效益。

3.1.5 催化油浆的利用

中国催化裂化装置副产油浆产量在750万t/a以上,其中石化油浆产量约300万t/a。对于催化油浆的利用,炼油厂目前仍以焦化掺炼和外销为主,但焦化掺炼会影响石油焦质量及造成设备和管道磨损等问题,而外销油浆价格较低,影响企业效益。

催化油浆的高效利用主要集中在两个方面:

①将催化油浆直接作为原料与其他炼化工艺联合形成组合工艺,如催化油浆送至渣油加氢裂化装置或溶剂脱沥青等装置加工转化。

②生产高价值产品。将催化油浆进行油-固分离,脱除其中的催化剂颗粒,获取油浆中重质芳烃,进一步加工可生产优质的针状焦、炭黑以及碳素纤维材料等高价值的化工原料或材料,也可作为重质船用燃料油调和组分。

3.1.6 重质渣油的利用

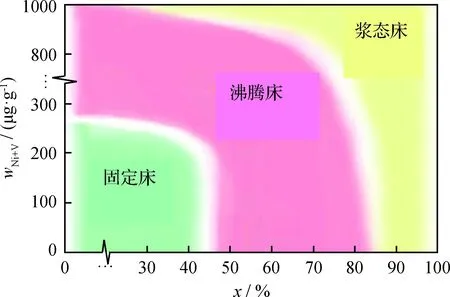

相比减黏、焦化等热加工过程,重质渣油的加氢路线具有资源利用率高,生产过程清洁化,较好的投资回报率等优势,已在中国炼油厂的转型升级中得到广泛应用。重质渣油加氢技术主要包括固定床、沸腾床、浆态床工艺。图7是固定床、沸腾床、浆态床工艺原料中镍、钒质量分数与渣油转化率典型关系图[3]。

图7 固定床、沸腾床、浆态床工艺原料中镍、钒质量分数(wNi+V)与渣油转化率(x)典型关系图Fig.7 Typical relationship diagram of nickel andvanadium mass fraction (wNi+V) in feed with vacuumresidue conversion (x) for fixed bed process,ebullated bed process and slurry bed process

固定床加氢工艺技术成熟,装置投资相对较低,但对残炭和金属含量较高的渣油不适用,并且要每1~1.5 a更换一次催化剂。为延长固定床的操作周期,可采用在固定床反应器前增加上流式保护反应器的组合工艺,如SEI设计的某260万t/a渣油加氢装置,在空速0.192 h-1、原料金属(Ni+V)质量分数为96 μg/g的条件下,保证运转周期可以达到22个月。

如果渣油的金属和残炭含量高于固定床渣油加氢限制值,则应选用沸腾床或浆态床工艺。

沸腾床工艺相对比较成熟,可以加工世界上几乎所有原油的常压渣油或减压渣油,但是沸腾床渣油加氢需要根据原料的性质来控制反应总转化率,一般只能达到70%~75%,过高的转化率易使加氢产品中的沥青质不稳定,造成分馏系统的结焦和堵塞。拟加工渣油原料的残炭质量分数20%~40%、金属(Ni+V)质量分数200~800 μg/g、总转化率不超过80%时(大多数原料油),可选择渣油沸腾床加氢处理工艺技术。

浆态床工艺的渣油转化率高,可以达到 90%~95% 以上,因而被视为劣质重渣油的高效利用途径,也是替代炼油厂现有焦化装置,大幅度提高全厂原油加工灵活性和提高全厂轻油收率的重要技术手段。浆态床未转化油量少,可掺入煤、焦、沥青等作为锅炉燃料或汽化原料。

3.1.7 原油裂解制烯烃

将原油作为裂解原料,直接生产低碳烯烃,有利于降低烯烃生产装置原料成本和能源消耗,快速适应市场裂解原料的供需变化,同时缓解炼油产能过剩和油品市场压力,是一条化工型利用原油的路径。

石蜡基轻质低硫原油的裂解性能较好,可以直接用于裂解。

重劣质原油含有较多的非挥发性胶质和沥青质,这些非挥发性组分在常规裂解炉中易造成结焦和堵塞,影响裂解炉正常运行。因此,要实现原油直接裂解制烯烃,需要将炼油的预热闪蒸与裂解炉工艺进行技术集成,原油中不能汽化的重质部分要送至炼油装置处理,创新裂解炉的对流段和裂解气急冷方式,可保证裂解炉的运行周期。

3.2 绿色生产技术

3.2.1 源头技术结构优化

作为延迟焦化的替代加工路线,采用清洁化的渣油加氢工艺是最为有效的措施,从源头彻底解决延迟焦化及石油焦对周边的环境影响:

①源头治理,环境友好。

②优化产品结构,增产高附加值产品。

③提高经济效益,助力环保投入。

对于多数固体燃料(煤+石油焦)所占比例达到70%以上的炼油厂,为从源头减少排放,减少末端治理的代价,必须主动优化燃料结构,大幅度削减固体燃料的比例,达到锅炉超清洁排放的指标要求并大幅度降低固体废渣量;与园区电厂实现汽-电联合,优化降低区域污染物的排放总量。

3.2.2 末端环保综合治理

包括全厂污水处理与回用、挥发性有机物(VOCs)综合治理及危险废物综合处置等技术和措施:

①污水的集中治理。关键是强化高含盐污水的处理,建设高含盐污水处理设施,提升装置回用水产能,确保外排水溶解固体总浓度(TDS)等指标满足区域环保要求。

②全厂VOCs的综合治理。需要加大成品油罐区、重油罐区、联合罐区治理力度,同时对油品装卸过程油气回收设施进行集中提标改造,降低VOCs排放。在污水输送环节,炼油系统污水通过泵提升后集中密闭输送到污水处理场;在化工系统方面,首先密闭隔油池,废气集中引入治理设施,减少污水输送过程中VOCs的挥发。

③全厂危险废物综合处置。建设全厂或园区危废综合处置中心,减少危险废物和一般固体废物的外部转移环境风险,促进固废的资源化、减量化和无害化。

3.3 能量综合利用技术

实现炼油厂能量的综合利用,需要从全局出发,做好能源规划的顶层设计,通过能量集成和单元强化过程,达到全厂综合用能的优化。图8是炼油厂能量综合利用过程图[4]。

由图8可见:

①能源规划:综合权衡资源、能源、环境、效益等因素,多目标协同优化确定装置规模、全厂配套系统结构。

②能量集成:完成炼油厂生产装置、公用工程、辅助系统的用能优化,建立全厂的热集成系统。

③单元强化:对单个过程、单元开展节能专项技术应用,强化和提高关键耗能机组的效率,降低能耗。

应用该过程方法,已经使5个炼油企业的综合加工每吨原油的能耗平均降低了约213.1 MJ。

4 结 语

(1)转型发展是中国炼油厂实现可持续发展的关键

现有炼油企业向油-化结合方向迈进,新建炼油产能以炼化一体化深度融合为主。转型发展过程中,要充分考虑国家产业政策导向,结合市场需求和资源优势,做好整体规划布局,基于先进技术的集成创新,实现产品结构的深度调整。

(2)适应环境变化,实现产业集约发展

深化绿色企业构建和生产理念,创新应用高效率、低消耗、低排放的绿色生产技术,加强固体废物资源化再循环利用,提升炼油厂能源综合利用水平,建设清洁环保、节能低碳的新型炼油厂,推动传统炼油产业向集约低碳型能源产业升级。

图8 炼油厂能量综合利用过程图Fig.8 Comprehensive utilization process of energy in refineries

(3)抓住能源机遇,提升产业盈利能力

由提供“燃油产品”向提供“能源和化工产品”转型,抓住新能源发展机遇,推动炼油传统产能与氢能、生物质能源协同发展,加大向中下游延伸和新材料发展,提升产业综合竞争能力。

(4)数字化、智能化建设与企业运行和维护结合,可建设一个能互动、易预测、可优化的智能工厂,实施在线操作、动态调整,延伸工厂“全面感知、预测预警、优化协同、科学决策”能力,大幅提升石化企业的安全环保、管理效率、经济效益和竞争能力,促进石化产业的转型升级。