纳米α-FeOOH的制备及在煤-油共炼中的催化性能

2020-03-27程相林毕秦岭赵建宏王建设强志华

金 建, 程相林,毕秦岭, 赵建宏, 王建设, 强志华

(1.郑州大学 化工与能源学院,河南 郑州 450001; 2. 中国石油 石油化工研究院,北京 102206)

中国是富煤少油的能源需求大国,近年来石油的供给和安全问题显得尤为突出,为保证石油供给安全,中国开展了煤直接液化技术的研究,并取得较大的成绩[1]。煤-油加氢共炼工艺是以煤直接液化为基础[2],介于煤直接液化和劣质重油及沥青类物质加氢裂化之间的一种工艺,对煤进行液化的同时对重质油也起到轻质化作用[3]。煤-油共炼把重质油作为溶剂油与煤混合制备成煤浆,解决了溶剂油来源的问题;煤-油共炼技术将煤加氢裂化和重油加氢裂化生成的柴油进行调和,解决了单纯煤直接液化柴油十六烷值偏低的问题[4];相比较煤和重油相同条件下单独加氢液化,轻质油产率有很大提高[5];煤和油的协同效应促进了重油中金属元素(Cr、Ni、V等)和非金属元素(N、S等)的脱除,可延长催化剂的使用寿命[6]。

催化剂是煤-油共炼研究的热点和核心。煤-油共炼有很多种催化剂,其中,铁系催化剂因制备工艺简单稳定、重复性高、价格低廉、无需回收、绿色环保等优点,得到广泛的研究和应用[1,7]。天然矿物或矿渣类铁系催化剂虽然价廉易得,但是使用前必须将催化剂球磨粉碎到一定程度才能保证催化活性;改性铁系催化剂和多功能负载型催化剂在一定程度上可提高催化剂的活性,改善催化剂的分散性,但改性物质含有重金属元素,排放需要经过无害化处理,负载Mo、Co等金属催化剂造成了生产成本升高,不符合绿色环保的生态理念[8-9]。

神华集团与煤炭科学研究总院经过多年研究,开发了煤直接液化“863”催化剂[1]。“863”催化剂制备工艺是采用亚铁溶液与磨制好的水煤浆混合,进入到高剪切均质反应器中,加碱液生成沉淀后,通入空气氧化,生成的催化剂负载在煤粉表面。催化剂的制备过程需要与水煤浆制备结合起来,单次产率不高且工艺复杂、重复性不好,催化剂在煤粉上的负载不够稳定。为简化工艺过程、提高操作性、降低成本,需要对催化剂制备方法进行改善。

笔者通过将制备体系的液相分散相由水改变为乙醇,并添加不同分散剂,制备了纳米α-FeOOH,对其微观结构进行表征,并将纳米α-FeOOH作为催化剂应用到煤-油共炼中,考察其催化性能。

1 实验部分

1.1 原料

FeSO4·7H2O(化学纯)、聚乙烯醇300((C2H4O)n,化学纯)、十二烷基苯磺酸钠(ABS,分析纯),天津市科密欧化学试剂有限公司产品;氨水(分析纯)、乙醇(分析纯)、正己烷(分析纯)、升华硫(化学纯),天津市风船化学试剂科技有限公司产品;十六烷基三甲基溴化铵(CTAB,分析纯)、聚乙二醇(HO(CH2CH2O)nH,化学纯),国药集团化学试剂有限公司产品。

委内瑞拉超重油(Venezuela poor quality heavy oil)为重质高硫高酸值原油,其特点为密度大,酸值高,黏度大,硫、重金属含量高,氮含量较高,蜡含量少。其沥青质质量分数为0.098%;灰分为9.5%;残炭为15.1%;正己烷可溶物质量分数为61.16%。其200 ℃前没有馏出;250 ℃前的收率为1.9%;350 ℃ 前燃料油组分的收率为10.96%,350~520 ℃蜡油的收率为27.0%。其特性参数如表1。

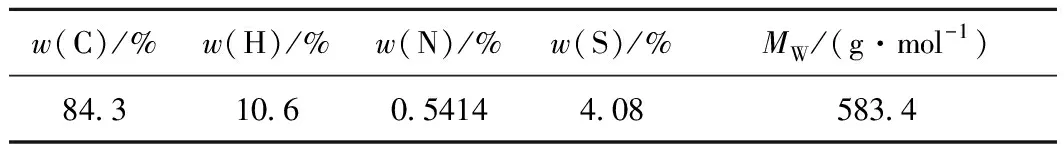

表1 委内瑞拉劣质重油的特性参数Table 1 Properties of Venezuela poor-quality heavy oil

内蒙古鄂尔多斯褐煤(Ordos in Inner Mongalia)挥发成分质量分数高(>40%);含游离腐植酸;灰分为14.87%;含水质量分数15%~60%;正己烷可溶物质量分数为2.89%;空气中易风化碎裂,燃点低(270 ℃左右)。其特性参数如表2。

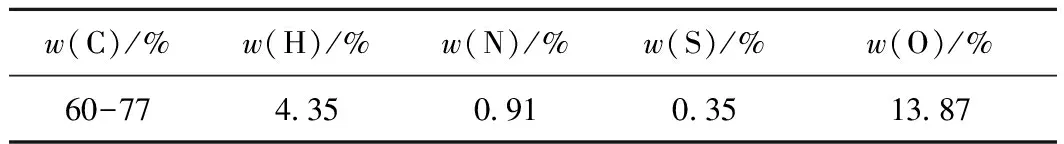

表2 内蒙古鄂尔多斯褐煤的元素组成Table 2 Properties of lignite from Ordos in Inner Mongolia

1.2 催化剂制备和煤-油共炼实验

称量20.85 g的硫酸亚铁晶体配置0.3 mol/L FeSO4溶液,定容在250 mL容量瓶中待用。取40 mL、1.5 mol/L NH3·H2O与乙醇或水按照摩尔比2.5∶1在超声作用下混合10~15 min待用;取上述配置的250 mL FeSO4溶液置于四口烧瓶内,加入质量分数为0.5%的分散剂(分散剂分别为ABS、CTAB、HO(CH2CH2O)nH或(C2H4O)n),再向四口烧瓶内通10 min N2,驱赶出反应器内的氧气。一定搅拌速率下用恒压漏斗滴定经超声混合后的氨水-水(水溶液分散相)或氨水-乙醇(乙醇溶液分散相)溶液,待沉淀剂滴加完后,通入流速为 1.0 L/min 的空气对反应物进行氧化,反应过程溶液恒温40 ℃,溶液pH值稳定在5~7,总反应时间4~6 h左右。实验完毕后所得滤浆过滤得到沉淀物滤饼,对滤饼进行多次去离子水洗涤,洗去硫酸根等杂离子。洗涤后的滤饼置于80 ℃干燥箱中干燥24 h,研磨过筛,保存备用。

煤-油共炼实验所选的煤为内蒙古鄂尔多斯褐煤,油为委内瑞拉劣质重油。褐煤使用前研磨,过孔径150 μm筛,混合均匀后真空干燥10 h,再放入干燥器中备用。脱脂棉和滤纸均需要干燥备用。实验装置为GSH-0.5/22.5型磁力搅拌高压反应釜。具体实验操作步骤如下:

将劣质重油和褐煤按照m(Oil)/m(Coal) =7的质量比加入到反应釜中。催化剂添加的质量分数为干基煤粉的2%;助催化剂为升华硫,按照摩尔比为n(Fe)/n(S)=1/2进行添加。将反应釜密闭,用3.0 MPa左右的氢气进行耐压实验,并将高压釜内的空气置换出去,保证高压釜内不残留空气并且不漏气,然后向高压釜中充氢气至反应所需的压力(氢气通过增压泵升高到所需要的压力),通过不断鼓泡排气维持釜内压力在设定压力范围内,启动电磁搅拌器,反应釜内煤-油混合物料升温到400~410 ℃反应1 h左右,关闭加热炉和搅拌器。对反应釜进行强制冷却,保证反应釜在20 min内降温至200 ℃。当反应釜自然冷却至室温时,再将釜内气体缓慢排空,釜内液体产物即为共炼产物。采用索氏抽提法,用正己烷、四氢呋喃分别对液化产物进行抽提,定义正己烷可溶物为油;溶于四氢呋喃而不溶于正己烷的为沥青烯和前沥青烯,统称为沥青质;四氢呋喃不溶物为残渣。由于高温条件下重质油原料中无四氢呋喃不溶物,为了方便计算,假设反应后残渣全部来自于褐煤,具体计算公式见式(1)~(4)。

yn-hex solubles=(mcoal,oil.daf-mn-hex ins+mcat)/

mcoal,oil.daf×100%

(1)

yAs=(mn-hex ins-mTHF ins)/mcoal,oil.daf×100%

(2)

yOil=100%-yn-hex ins-yH2O

(3)

yTHF ins=mTHF ins/mcoal,oil.daf×100%

(4)

式中,yn-hex solubles、yTHF ins和yn-hex ins分别为正己烷可溶物产率、四氢呋喃不溶物产率和正己烷不溶物产率,%;mcoal,oil.daf、mn-hex ins、mcat和mTHF ins为干燥无灰基原料质量、正己烷不溶物质量、催化剂质量和四氢呋喃不溶物质量,g;yAs为沥青质产率,%;yOil为油产率,%;yH2O为水产率,%。

1.3 催化剂表征

使用XRD射线衍射仪(型号:D8ADVANCE,德国布鲁克公司产品)进行催化剂的物相分析,将干燥好的催化剂研磨成粉末,置于波长为0.1542 nm的X射线管下辐射,铜靶CuKα,扫描速率为4°/min,采样步宽0.02°,管电流20 mA,管电压36 mV。SEM测试采用SV-8020型扫描电子显微镜(日立高新技术公司产品)对样品进行测定。TEM测试采用FEI品牌(北京荣兴光恒科技有限公司产品)的TF20场发射透射电子显微镜,催化剂样品预先用乙醇超声分散1 h,测试电压200 kV。

2 结果与讨论

2.1 制备的α-FeOOH催化剂的物性分析

2.1.1 XRD物相分析

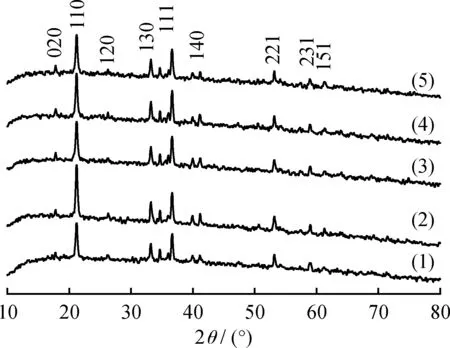

将以乙醇作为分散相,分别加入ABS、CTAB、HO(CH2CH2O)nH、(C2H4O)n作为分散剂和以水作为分散相、不添加分散剂(作为空白对照)制备的粉末状α-FeOOH进行XRD测试,结果如图1。由图1可以看出,所制得样品颗粒的主要特征峰(020)、(110)、(130)、(111)、(140)、(221)、(151)等很明显,与标准针铁矿α-FeOOH特征吸收峰(PDF卡片29-0713)完全吻合,基本上不存在杂峰,说明通过此方法制备的纳米α-FeOOH晶格完整,纯度高。

图1 不同分散相和分散剂制备的α-FeOOH催化剂的X射线衍射谱Fig.1 XRD patterns of α-FeOOH catalysts prepared withdifferent dispersing phases and dispersantsEthanol as dispersing phase: (1) ABS/FeOOH; (2) CTAB/FeOOH;(3) HO(CH2CH2O)nH/FeOOH; (4) (C2H4O)n/FeOOHWater as dispersing phase: (5) Blank control

2.1.2 微观结构分析

图2为乙醇做分散相、不同分散剂和水为分散相、不添加分散剂(作为空白对照)下制备的α-FeOOH 的扫描电镜照片(SEM),均为放大5万倍的催化剂表面形态。由图2可见:制备的α-FeOOH微观结构均为棒状;乙醇做分散相,添加ABS、CTAB、HO(CH2CH2O)nH、(C2H4O)n为分散剂制备的α-FeOOH直径分别为30~65 nm、30~65 nm、30~70 nm、30~60 nm,长度分别为350~600 nm、300~650 nm、350~650 nm和300~600 nm;水作为分散相、不添加分散剂制备的α-FeOOH直径为60~100 nm,长度为400~650 nm。图2结果表明,改用乙醇作分散相和添加分散剂后制备的α-FeOOH结构均较为完整,直径略变小,长度变化不大,黏结性降低,分散性提高;在阴、阳离子和非离子表面活性剂作用下,所得α-FeOOH颗粒的尺寸差异不明显。

图2 不同分散相和分散剂制备的α-FeOOH催化剂的SEM照片Fig.2 SEM photos of α-FeOOH catalysts prepared with different dispersing phases and dispersantsEthanol as dispersing phase: (a) ABS/FeOOH; (b) CTAB/FeOOH; (c) HO(CH2CH2O)nH/FeOOH; (d) (C2H4O)n/FeOOHWater as dispersing phase: (e) Blank control

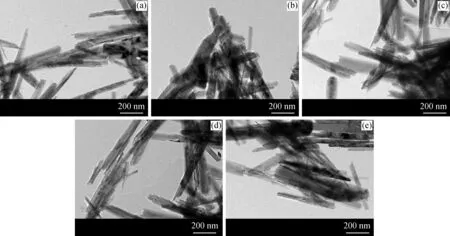

图3为乙醇做分散相、不同分散剂和水为分散相、不添加分散剂作为空白对照下制备纳米α-FeOOH 的透射电镜(TEM)照片。由图3可以看出:所制备的α-FeOOH形态均为棒状结构;乙醇作为分散相制备的α-FeOOH的晶相生长比水作为分散相的好,结构轮廓更明显,颗粒疏松、黏结性低;水作为分散相制备的α-FeOOH堆积较为密集,分散性较差;乙醇为分散相、不同分散剂下制备的α-FeOOH颗粒之间的分散性差别不大。

由图2和图3可知,在乙醇分散相中制备的α-FeOOH 颗粒粒径比以水为分散相制备的α-FeOOH 粒径减小、分散性能增强、颗粒之间黏结性减弱。这是因为乙醇和水均为极性溶剂,乙醇的极性小于水的极性,偶极矩较小,介电常数较低,所以在乙醇体系下,催化剂的结晶更好[10];乙醇分子间的作用力弱于水分子,表面张力小,晶体表面附近液相中离子和物质浓度均低于同样条件的水溶液,α-FeOOH在乙醇中的结晶速率小于其在水溶液中的;而且添加表面活性剂使纳米微粒表面与表面活性剂分子间形成化学键而将微粒包覆,形成了一层疏水性的微粒表面层,一定程度上抑制了粒径的再生长,阻止颗粒之间的相互黏连,从而提高了纳米α-FeOOH的分散性能。

2.2 催化剂在煤-油共炼中的性能分析

煤-油共炼过程中,催化剂在煤-油混合体系的分散性是一个非常重要的影响因素,除了要具有高活性和良好的键裂解选择性外,还要有高比表面积和分散性,有利于催化剂与煤和油的相互接触[11]。α-FeOOH催化剂在反应条件下首先与S结合,形成磁黄铁矿相Fe1-xS才能起到催化作用。活性相 Fe1-xS的转化程度和粒径大小将影响催化剂的催化活性,而活性相Fe1-xS的形成与前驱体α-FeOOH的粒径有关,粒径越小,分散性越好,对于活性相的转化越有利。

图3 不同分散相和分散剂制备的α-FeOOH催化剂的TEM照片Fig.3 TEM micrographs of α-FeOOH catalysts prepared with different dispersed phases and dispersantsEthanol as dispersing phase: (a) ABS/FeOOH; (b) CTAB/FeOOH; (c) HO(CH2CH2O)nH/FeOOH; (d) (C2H4O)n/FeOOHWater as dispersing phase: (e) Blank control

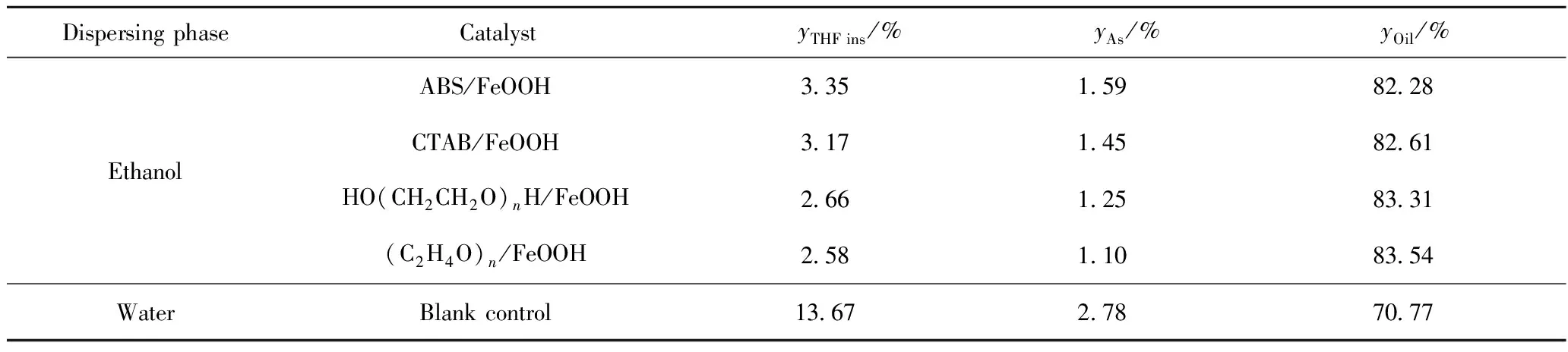

在氢气压力16 MPa、催化剂添加量为煤质量分数(干基)的2%、油/煤质量比为7、α-FeOOH和助催化剂S摩尔比n(Fe)/n(S)=1/2条件下,乙醇做分散相、不同分散剂和水为分散相、不添加分散剂作为空白对照下所制得的α-FeOOH催化剂作用下煤-油共炼的反应结果见表3。由表3可知,对比乙醇做分散相、添加分散剂相比水为分散相、不添加分散剂,反应产物四氢呋喃不溶物产率降低了10.32~11.09百分点,沥青质产率降低了1.19~1.68百分点,油产率提高了10百分点以上。

表3 不同分散相和分散剂制备的α-FeOOH催化剂在煤-油共炼反应中的催化反应结果Table 3 Catalytic reaction results of α-FeOOH catalyst prepared by different dispersing phases anddifferent dispersants in coal/oil co-refining reaction

Reaction condition:pH2=16 MPa;w(Catalyst)=2%;m(Oil)/m(Coal)=7;n(Fe)/n(S)=1/2; Temperature of 400-410 ℃;t=1 h

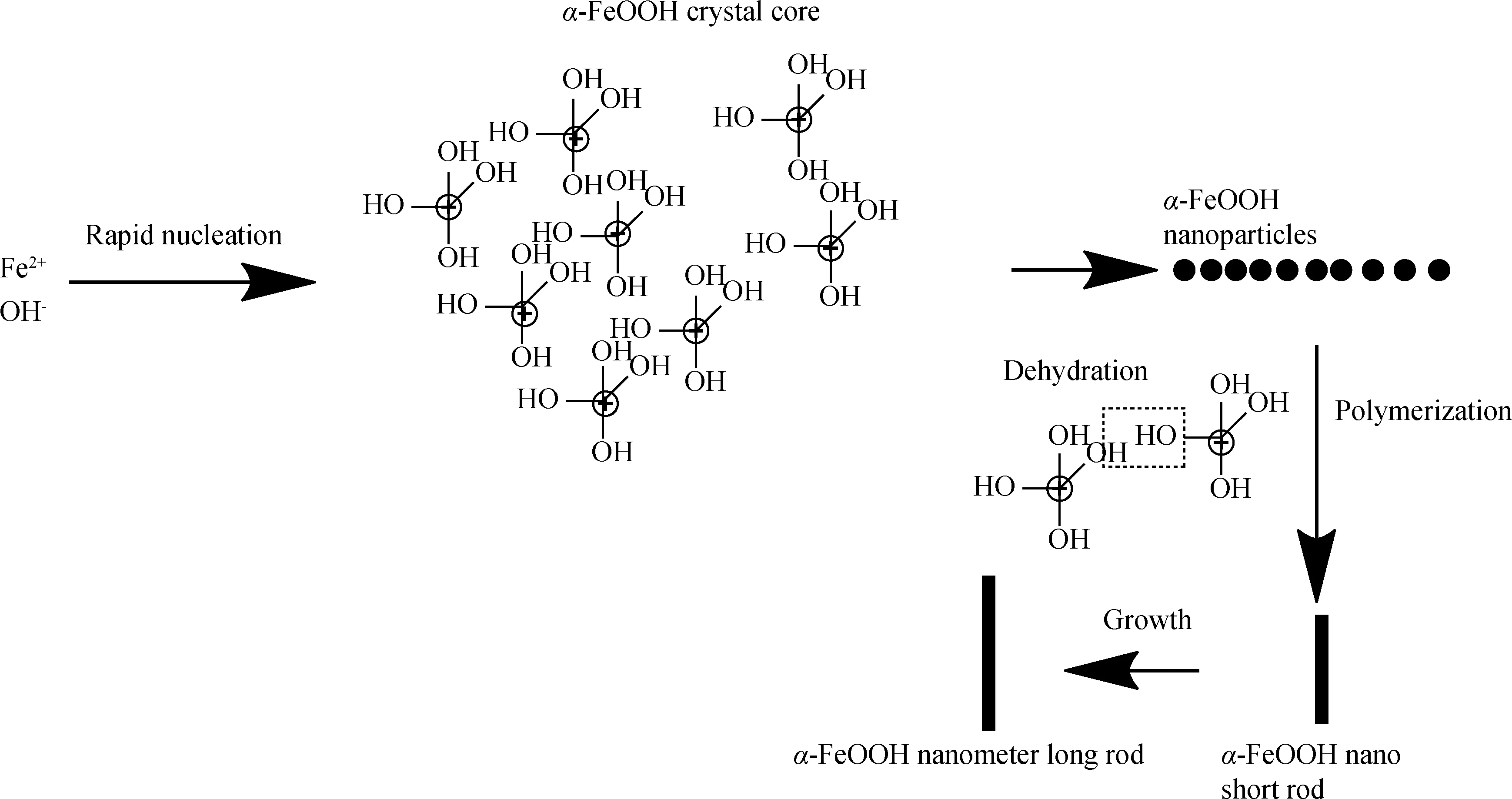

纳米α-FeOOH制备采用二价铁离子为原料,氨水为沉淀剂,以水作为分散相,沉淀过程中先形成中间产物绿锈Fe(OH)2,在弱酸性或中性环境下绿锈氧化生成α-FeOOH纳米颗粒,其生成过程示意图如图4。将分散相变为乙醇且添加分散剂使绿锈沉淀物向α-FeOOH凝胶转化过程反应时间缩短,并且一定程度上可抑制凝胶分子的增大,防止聚合过程中颗粒之间粘连现象发生。继续氧化绿锈生成纳米α-FeOOH短棒,随着催化剂的生长,溶液颜色由墨绿色变为浅蓝色最后变为黄色。表面活性剂存在降低了溶液体系的表面张力,滤浆呈现疏松的絮状多孔结构。分散相和分散剂共同作用可缩短催化剂生成的时间,降低结晶过程中催化剂的生长速率,防止生长过程产生粘连团聚现象。

图4 纳米α-FeOOH的生成过程示意图Fig.4 Schematic representation of the formation process of nano-α-FeOOH

在煤-油共炼中,纳米α-FeOOH催化剂起着促进煤的热解、降低热解过程活化能的作用,在整个反应过程中不仅促进氢分子转化为活性氢,还可加速整个反应体系的气相、液相和固相的再次分布。催化剂颗粒越小,分散性越高,对反应中活性氢的生成越有利。反应中的活性氢首先与煤热解产生的自由基碎片进行反应,生成轻油。委内瑞拉劣质重油作为供氢溶剂,在失去活性氢后和通入的氢气反应,重新变成供氢溶剂。同时,少量重油也会加氢裂解生成轻质油品。催化剂在这个氢转移过程起到了关键作用。为了使液化过程生成的自由基更快地稳定下来,就必须使反应中的活性氢生成速率更快。所以催化剂的高活性、高比表面积和高分散性使反应过程变得高效,有利于劣质重油和褐煤的转化,提高轻质油的收率。

3 结 论

与以水为分散相制备的催化剂对比,乙醇作为分散相制备的纳米α-FeOOH催化剂粒径和长度都有所降低,颗粒之间黏结性下降,分散性提高。乙醇为分散相,聚乙二醇、聚乙烯醇、十二烷基苯磺酸钠、十六烷基三甲基溴化铵为分散剂制得的纳米α-FeOOH催化剂直径为30~70 nm,长度为300~650 nm。将上述纳米α-FeOOH应用到煤-油共炼中,提高了委内瑞拉劣质重油和内蒙古鄂尔多斯褐煤的转化率、降低了四氢呋喃不溶物产率和沥青质产率,轻质油油收率从70.77%提高到82%以上。