应用拓扑优化的发动机液压泵支架轻量化设计

2020-03-27刘宏杰刘伦伦

刘宏杰 曾 超 刘伦伦 李 雷

(1-内燃机可靠性国家重点实验室 山东 潍坊 261000 2-潍柴动力股份有限公司)

引言

发动机的轻量化能有效地降低整车油耗,减少原材料的消耗,降低企业生产成本,是节能、环保的一项重要手段,需要综合应用设计、材料和制造工艺等技术[1]。轻量化设计的主要途径包括:集成化设计、减少零部件种类和优化设计等[2-3]。其中,OptiStruct优化技术在发动机的概念设计和详细设计中已经有广泛的应用,极大地提高了设计水平和质量,减少了设计的投入和周期[4]。

OptiStruct 拓扑优化的基本思想是使用均匀化和密度法定义材料流动规律,在给定的约束条件下,优化用户在给定设计区域的设计目标,将寻求结构的最优拓扑问题转换为寻求材料的最优分布问题[5]。发动机零部件轻量化设计中大量应用拓扑优化技术[6-7],支架的轻量化是发动机众多零部件轻量化中的一环,在优化设计中需要综合支架及其所构成系统的刚度、支架的强度和疲劳等性能,以保证发动机和整车的安全性能。

本文以液压泵支架的轻量化为目标,考虑螺栓装配、皮带轮位移、皮带轮所受集中力和结构的强度条件,分别进行了质量分数条件下的柔度优化和位移边界条件下的质量优化,由于初次优化得到的结果难以重新构建支架结构,之后通过构建柔度和质量的评价函数,进行多目标优化。计算结果的受力传递路径明确,经重新设计得到最终的液压泵支架结构。优化后结构的刚度、强度、疲劳等性能均有明显提升,同时实现了轻量化。

1 液压泵支架的设计背景

1.1 问题描述

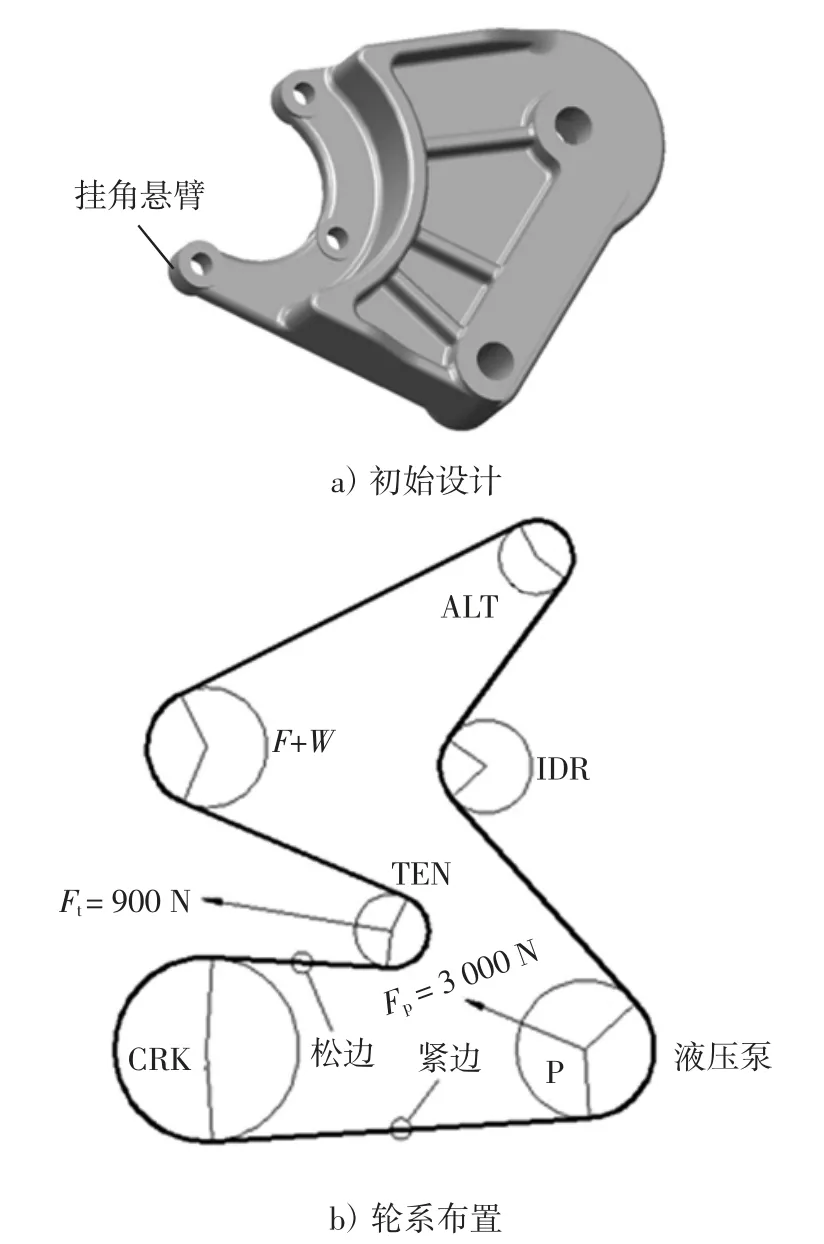

如图1a 所示,支架初始设计不合理,支架挂角悬臂较长,过渡陡峭,接近90°角,容易导致应力集中。另外由于成本原因,液压泵支架材料选用ZL107-JT6,强度及刚度均较低。液压泵支架通过2 颗螺栓固定在机体上,支架同时固定张紧轮和液压泵,轮系布置(如图1b 所示)中液压泵皮带轮和张紧轮分别位于曲轴皮带轮的紧边和松边位置,轮系中液压泵的功率(额定转速3 000 r/min,功率消耗5 kW)消耗较小,受限于结构边界,必须布置在轮系的紧边位置,导致液压泵皮带轮受力较大,大小为3 000 N,方向为154°,导致液压泵支架工况恶劣。

图1 液压泵支架初始设计和轮系布置

总之,初始设计中液压泵支架的本体设计不合理,选材较弱,皮带轮受力较大,支架存在断裂的风险,有必要对其进行改进。

1.2 确定改进方案

液压泵支架改进设计,可从以下方面进行。

1)改用高强材料,例如QT450,其刚度及强度较高,但是会增加成本。

2)优化轮系布局,使液压泵位于轮系松边位置,减小液压泵皮带轮受力,从而改善支架工况。但是需要重新开发轮系,重新设计支架。考虑整车空间、开发周期和耗费的人力物力,不宜采用。

3)应用OptiStruct 拓扑优化技术,对液压泵支架进行优化设计。

确定最终改进方案:不改变轮系布局和支架的安装位置,不改变液压泵支架的材料,应用拓扑优化技术,优化液压泵支架加强筋的分布,使之符合力传递的路径,提高支架的刚度及强度并满足设计要求,同时实现轻量化。

2 改进设计

2.1 确定优化区域和设计边界

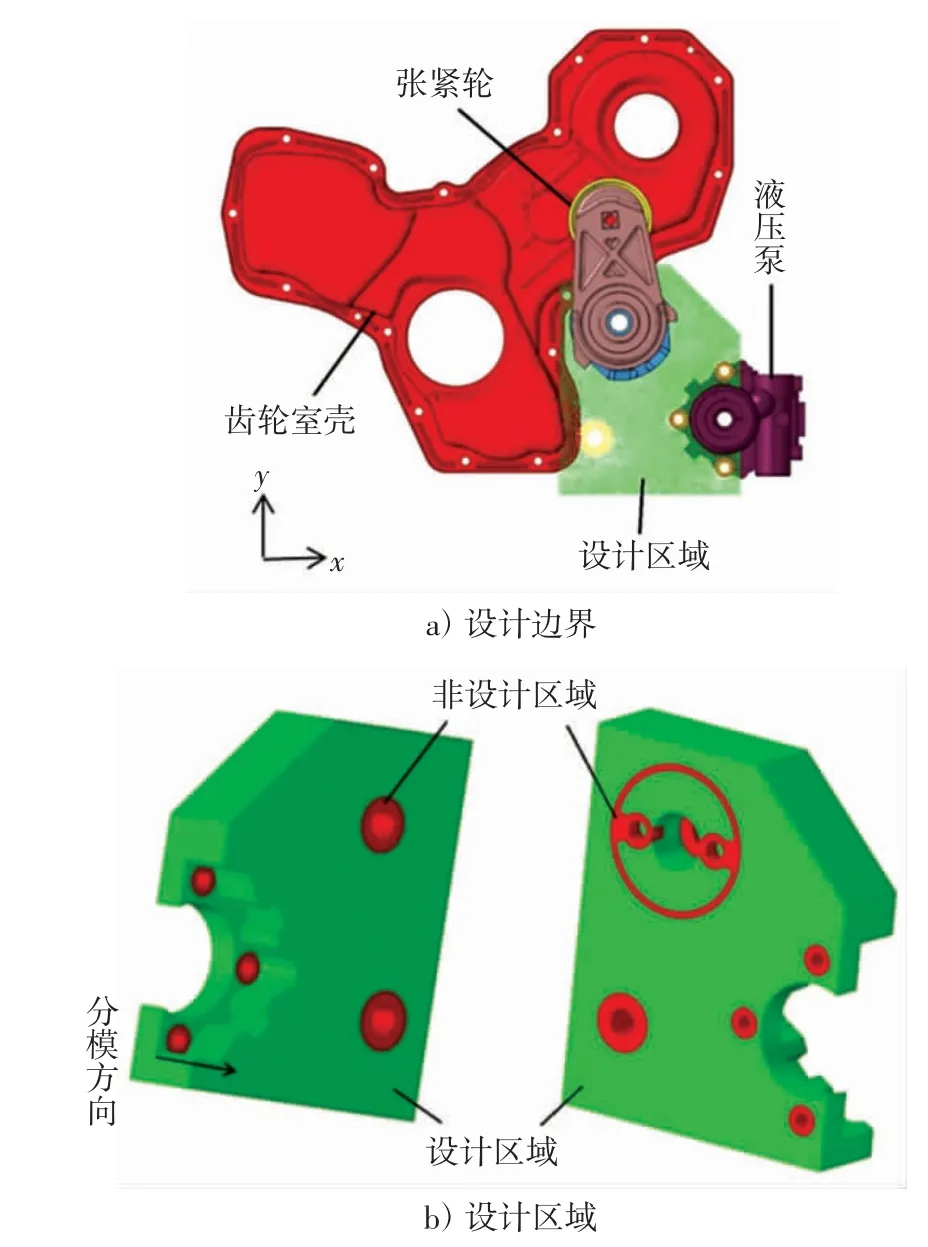

根据装配边界条件,定义优化区域,如图2a 所示。液压泵支架安装在机体上,左上方安装张紧轮,右侧安装液压泵,定义液压泵和张紧轮的安装位置,螺栓孔周围的圆柱区域为非设计区域,螺栓孔周围的圆柱区域大小与螺栓压紧区域一致,按照螺栓等级和规格计算确定。同时考虑齿轮室壳边界,使支架满足装配要求。图2b 所示为液压泵支架的设计区域。

其他设计要求如下:位移边界:为保证液压泵稳定工作,液压泵皮带轮中心在xy 平面内的变形位移不超过0.15 mm。载荷边界:在xy 平面内承受集中力,液压泵皮带轮中心为3 000 N,张紧轮中心为900 N。强度边界:工作中液压泵支架产生的Mises 应力值不超过材料ZL107 的屈服极限185 MPa。

2.2 液压泵支架的初次优化

定义设计变量相关参数:设置最小成员尺寸为6 mm,避免出现细小传力路径,微小特征很难制造。工艺约束采用定向分模,使优化结果便于制造。分模方向如图2b 所示。

2.2.1 优化方案1

质量分数条件下的柔度优化:

目标:mincom(x)=f1(x1,x2,…,xn)

图2 支架设计边界和设计区域

约束:massfrac(x)<30%。

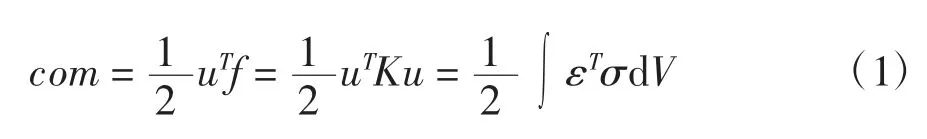

系统的静态应变能,即柔度,可按照公式(1)计算:

其中:f=Ku;当结构的载荷工况f 确定后,静态应变能与结构刚度互为倒数:

优化方案1 的优化结果如图3a 所示,拓扑优化去除了低密度区的材料,支架的质量减轻了73%。加强筋的力传递路径比较明确,具备一定的可加工性。但是存在材料的堆积,影响结构的轻量化。

2.2.2 优化方案2

位移边界条件下的质量优化:

目标:minmass(x)=f2(x1,x2,…,xn)

约束:disp(x)<0.15 mm。

优化方案2 的计算结果不理想,如图3b 所示,张紧轮安装位置处的特征与主受力壁不连续,同时有部分细小尺寸特征难以加工。

图3 支架拓扑优化0.3 等值密度图

2.3 液压泵支架的多目标优化

通过上文的单目标优化得到了初步优化结果,但是计算结果并不理想,实际设计中加强筋难以布局。因为没有考虑全局应力边界约束,在液压泵安装螺栓孔位置过渡尖锐,可能导致应力集中。

实际设计中,往往存在多个优化目标。再次优化采用多目标优化,响应类型采用DRESP2,以柔度和质量的子目标响应,构建评价函数f(x)=com(x)·mass(x),约束应力和位移边界条件,设计变量增加设置最大成员尺寸为12 mm,避免出现材料堆积,把多目标问题转换为最小化f(x)的单目标问题。

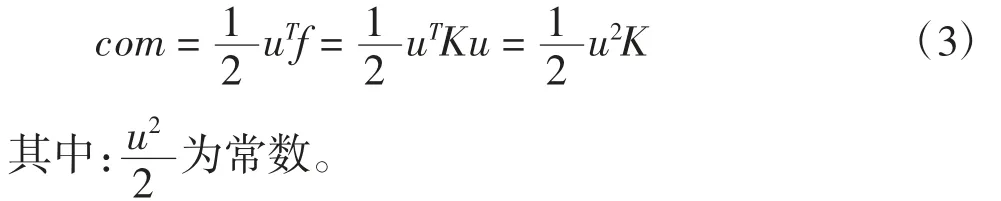

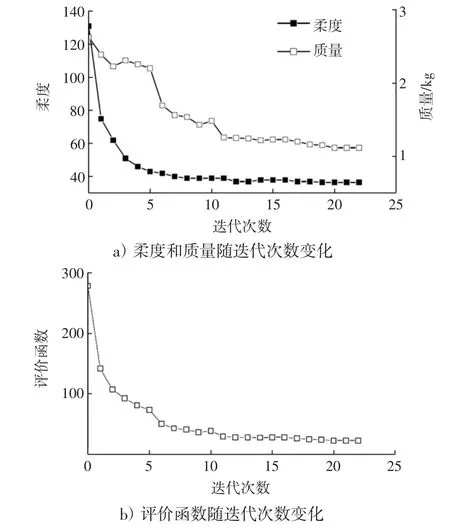

多目标优化可以看做2 个单目标优化过程的综合,迭代过程中受到位移边界的约束,在消除低密度区材料以减轻质量的同时,优化材料分布以降低结构的柔度;在第23 次迭代后达到收敛,如图4 所示。

图4 多目标拓扑优化迭代过程

如图5 所示,多目标优化的计算结果能够清楚地判断出受力传递路径和材料分布,可加工性较强,计算结果比较理想,但是在张紧轮安装位置,去除的材料过多,在重新设计结构时需要添加材料。

图5 多目标拓扑优化0.3 等值密度图

2.4 确定最终的液压泵支架结构

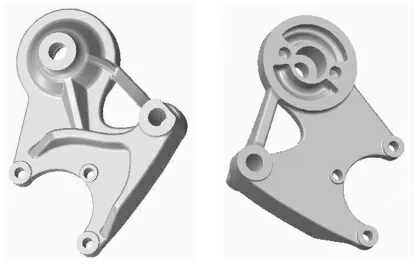

根据多目标优化得到的拓扑优化结果,考虑加工便利、安装需要和材料利用率,在保证受力传递路径最优化的前提下,对支架的结构进行局部调整,在主受力壁上布置加强筋以承载各个附件,对主受力壁进行镂空设计以减轻质量;考虑应力边界条件,对可能出现高应力的区域进行局部加强和增大圆角,得到最终的液压泵支架结构,如图6 所示。

图6 最终的液压泵支架结构

3 优化前后性能分析

3.1 有限元计算

液压泵支架材料为ZL107,杨氏模量74 000 MPa,泊松比0.3,密度2.7×10-6kg/mm3。分析过程忽略转速波动导致的集中力波动。在液压泵皮带轮轮心和张紧轮轮心施加集中力,采用耦合质量点模拟液压泵和张紧轮的质量,同时考虑螺栓预紧力和发动机冲击载荷,约束液压泵支架2 个安装孔中心点的6 个自由度,对优化前后的液压泵支架进行有限元分析。

3.2 性能对比分析

通过分析,优化前后液压泵支架中心的最大变形位移均小于0.15 mm。表1 所示为优化前后结构性能对比,液压泵及其支架系统模态由157 Hz 提高至176 Hz,液压泵支架的刚度明显提高。

表1 性能对比结果

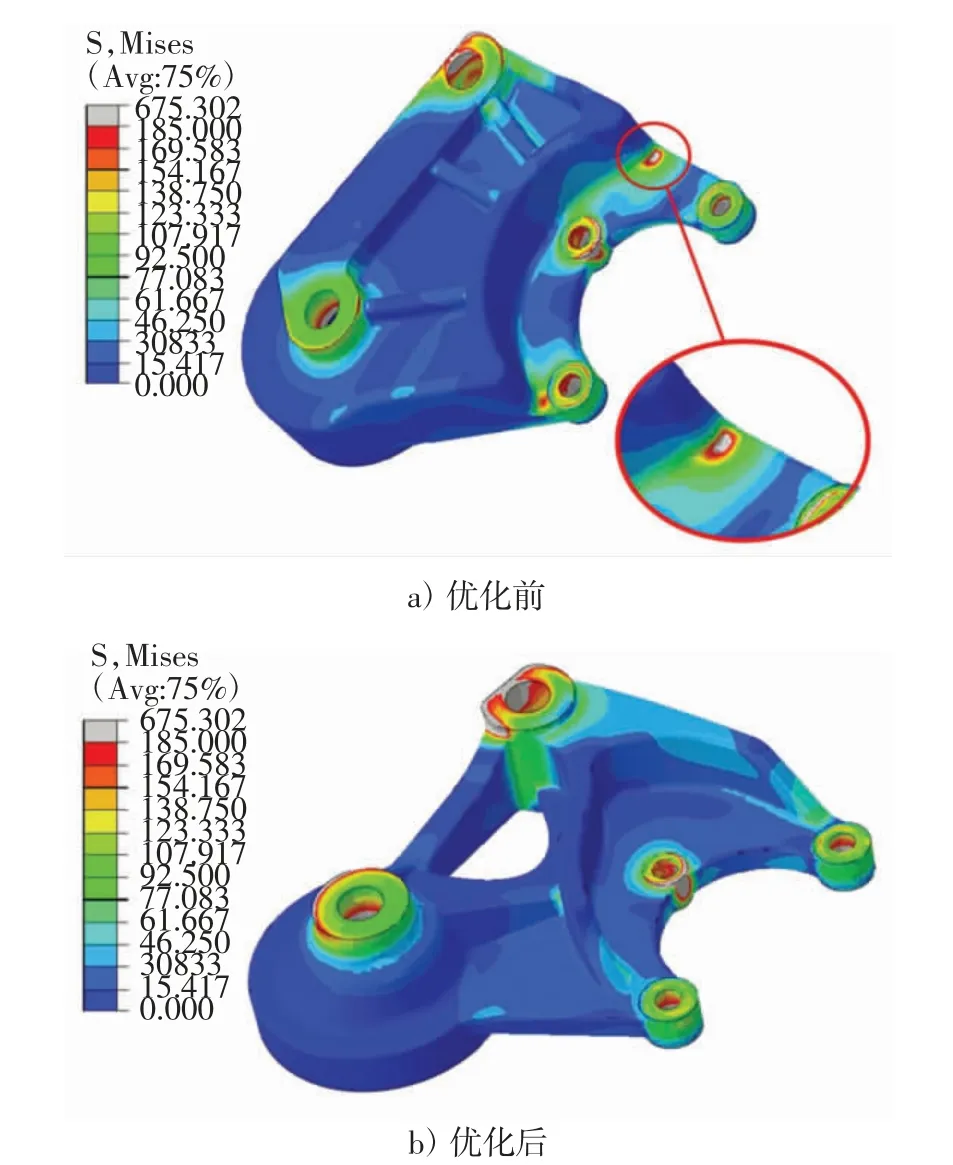

如图7a 所示,在冲击工况下,初始结构的挂角根部存在明显的应力集中,最大Mises 应力为217 MPa,高于材料ZL107 的屈服极限185 MPa。螺栓安装孔位置的应力结果偏大,是因为螺栓预紧力导致应力值超过屈服极限,不做考察,静强度不满足要求。优化后液压泵支架没有明显的应力集中现象,最大Mises应力80 MPa,小于185 MPa,静强度满足要求。

图7 支架优化前后的应力分布

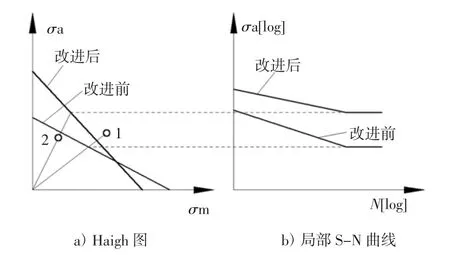

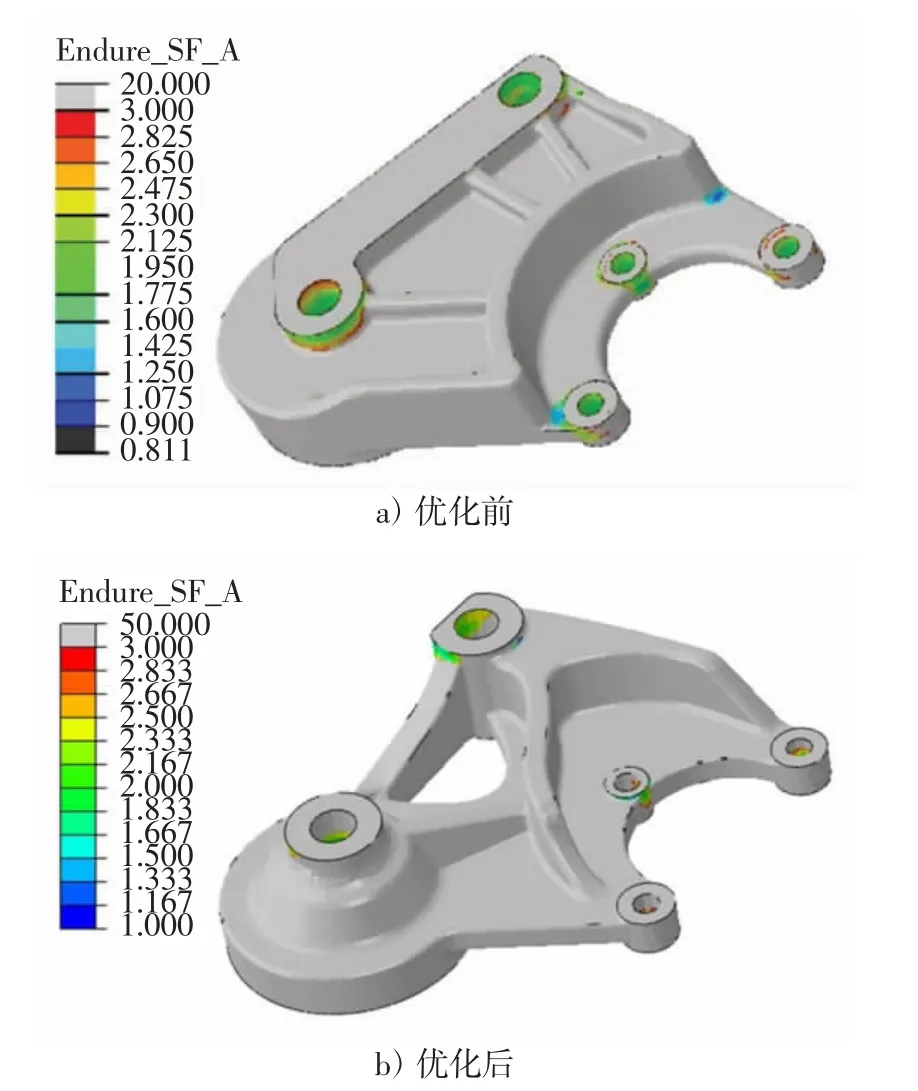

以静强度分析得到的应力结果作为输入,进行疲劳性能校核,分析中不考虑螺栓预紧力的影响。如图8 所示,图8a 为考察危险点的Haigh 图,图8b 为考察危险点的局部S-N 曲线,初始液压泵支架由于存在应力集中,使结构的应力梯度较大,影响结构的局部S-N 性能曲线,使所要考察危险点的疲劳耐久极限降低。另外,虽然改进前后液压泵支架的外部载荷相同,但是支架的应力状态发生改变,改进后支架的危险点2 的平均应力和应力幅均小于改进前支架的危险点1,是因为拓扑优化改善了支架的受力传递路径,最终影响结构的疲劳安全系数。如图9 所示,改进前疲劳安全系数最小值为0.92,发动机行业要求疲劳离散度1.3,存活率99.99%对应的疲劳安全系数为1.3,因此改进前结构的疲劳安全系数不满足设计要求,支架断裂风险较大。改进后疲劳安全系数为1.34,满足设计要求。

图8 液压泵支架危险点的Haigh 图和局部S-N 曲线

图9 支架优化前后疲劳安全系数分布

总之,优化后结构的刚度、强度和疲劳等性能均有明显提升,满足设计要求,且液压泵支架的质量相较于原结构减轻了31%。

4 结论

针对液压泵支架的轻量化问题,确定了应用OptiStruct 拓扑优化的改进方案,优化过程中考虑设计边界和工艺约束,单目标优化得到的结果存在材料堆积或者特征不连续。通过调整优化方案,采用多目标优化,计算结果的受力传递路径明确,经重新设计得到最终的液压泵支架结构,优化后结构的刚度、强度、疲劳等性能均有明显提升,同时实现了轻量化。得到以下结论:

1)发动机行业中常用的支架结构,所关注的疲劳安全系数受结构的应力状态影响很大,应用OptiStruct 拓扑优化技术,根据优化结果重新设计三维结构,保证材料分布最优化,可以改善结构的受力状态,避免应力集中现象,提高结构性能。

2)拓扑优化需要考虑各种边界条件和约束条件,理想的计算结果需要能够清楚地判断出结构上的受力传递路径和材料分布,为结构的加强筋布置和材料去重提供设计参考。

3)对于支架结构,在使用成员尺寸控制和脱模工艺约束,需要多次调整优化方法,才能得到结构材料分布合理和轻量化的优化结果;实际设计中,通过构造多目标评价函数,更加充分地考虑拓扑优化问题。