发动机排气系统降噪研究及应用

2020-03-27

(上汽通用五菱汽车股份有限公司 广西 柳州 545007)

引言

随着汽车对NVH 要求不断提高,人们不断探索提升汽车声音品质的方法。无论采用什么样的方法,直接减小噪声源还是最直接、最有效。发动机是汽车动力的来源,同时发动机的振动和噪声也是整车NVH 问题的来源之一,提升发动机的声音水平能够使整车噪声水平得到一定改善。

1 发动机排气系统噪声

按照发动机表面噪声产生机理,发动机噪声有燃烧噪声和机械噪声2 种,它们是发动机内部燃烧和结构机械运动产生的噪声。按照噪声辐射的方式不同,发动机噪声又可以分为直接大气辐射和发动机表面向外辐射2 种,发动机的排气噪声属于直接大气辐射噪声。

发动机的排气噪声主要包括冲击噪声、辐射噪声和尾管噪声[1-2]。当发动机排气阀开启后,废气以很高的速度从气缸内进入排气歧管,冲击排气管路及部件产生噪声,并通过排气管向外辐射出来,最终以空气噪声和气流摩擦声从排气尾管传出。除排气系统内部噪声外,发动机排气隔热罩、消声器等具有薄壁结构零件是表面辐射噪声的来源,它们表面平且大,强度较低,容易将排气管内气流噪声向外辐射出来。

整个排气过程是一个气流复杂且不稳定的过程,每个气缸之间存在气流的相互影响,使得排气噪声的研究变得更加复杂。由于每个气缸排气行程是周期性的,发动机排气噪声的基频与发动机点火频率相关,它的频率计算公式为:

其中:n 为发动机转速;z 为气缸数;i 为冲程数的一半。从式(1)可知,发动机噪声基频与发动机转速有关,发动机转速越高噪声基频也就越高。除了基频成分,排气噪声还有频率为基频整数倍的高次谐波,但随着阶次增加,噪声降低[3]。

此外,发动机排气噪声的大小,与发动机功率,排量,转速,平均有效压力以及排气口形状、尺寸等因素有直接关系。试验表明:排气噪声随排量、转速、功率及平均有效压力的增加而提高。

2 发动机排气系统噪声分析

为了准确了解发动机排气系统噪声情况,将发动机及其排气系统安装于半消声室台架进行试验,采用LMS 高清声学相机对它的排气系统进行声源定位分析。

通过试验得到不同频率的噪声贡献量以及噪声的分布情况,发动机远场声压/频率曲线如图1 所示,曲线中的峰值能够反映该频率下噪声对整体声压水平的贡献,以便找出最大噪声问题部件从而解决问题,曲线反映了发动机在低频区域声压值较大,而且存在较多尖锐的峰值,在高频区域声压值随频率的升高而逐渐降低,曲线峰值较少。

图1 发动机远场声压/频率曲线

采用高清声学相机对发动机进行远场噪声定位,定位范围包括发动机本体及其排气系统的各部件,噪声源分布情况如图2、图3 所示。

图2 发动机10~5 000 Hz 远场噪声源定位

图3 发动机5 000~10 000 Hz 远场噪声源定位

从噪声源定位可知,在5 000 Hz 以下的频率范围内最大噪声主要来源于发动机本体,包括缸盖、缸体、前端盖、排气歧管等部件;在5 000 Hz 以上的频率范围,一部分噪声主要来自于发动机本体的缸盖、前端盖、排气歧管等,另一部分噪声主要来自于排气系统的消声器、尾管。因此,本文将针对不同的频率、不同部件对发动机排气系统进行降噪优化。

3 发动机中低频排气噪声优化

通过声学定位相机进行的最大噪声源定位测试可知,在5 000 Hz 频率以下,发动机的主要噪声源来自于发动机本体。对于排气系统来说,在发动机本体上的部件主要是排气歧管和隔热罩,因此需要对排气侧面进行噪声源测试,分析它们对噪声的贡献。

图4 发动机排气侧500~2 000 Hz 噪声源定位

图5 发动机排气侧2 000~3 000 Hz 噪声源定位

发动机排气侧面噪声源定位情况如图4、图5、图6 所示。试验结果发现,无论是在低频、中频还是在高频范围,排气侧主要噪声源几乎都集中在排气歧管和隔热罩位置,只是在不同频率下主要噪声源位置稍微有些偏移。

图6 发动机排气侧3 000~5 000 Hz 噪声源定位

为了确定隔热罩是否是排气系统的一个主要噪声源部件,将隔热罩拆下进行对比测试。图7、图8、图9 表示在无隔热罩状态下,不同频率下发动机排气侧声源定位情况。

图7 发动机无隔热罩10~2 030 kHz 声源定位

图8 发动机无隔热罩2 000~3 000 Hz 声源定位

图9 发动机无隔热罩3 000~5 000 Hz 声源定位

从结果可知,随着发动机转速的变化,在不同频率下最大噪声源位置在不断变化,不同频率表现的主要噪声源部件不同,其中最大噪声源在缸盖、凸轮轴罩盖及轮系等部件之间移动。

此外,根据排气侧1 m 声压级曲线(图10 所示)可知,无隔热罩状态下发动机排气侧声压级明显降低,噪声峰值也大大减小。因此,需要对发动机排气歧管隔热罩进行优化。

图10 发动机排气侧1 m 声压级曲线

3.1 发动机排气歧管隔热罩优化

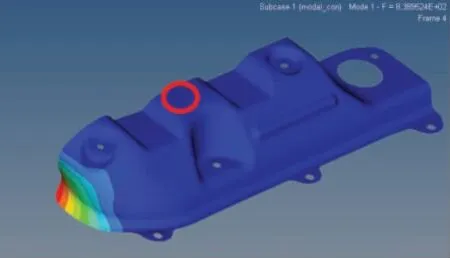

隔热罩用于保护发动机部件不受排气高温影响,它属于薄片、扁平结构,强度较低,约束点少,容易被机体激起振动,引起噪声问题。隔热罩1 阶约束模态为534 Hz,如图11 所示,需要优化其强度,降低其振动敏感度。

3.2 发动机双层隔热罩方案

为了提高隔热罩的强度,减少其薄弱部位,本文采用双层隔热罩设计进行验证。通过软件分析计算,双层隔热罩方案的1 阶约束模态为883 Hz,比优化前模态增加了近350 Hz,如图12 所示。由于约束点没有发生变化,虽然模态增加但隔热罩的薄弱位置几乎没有发生变化。

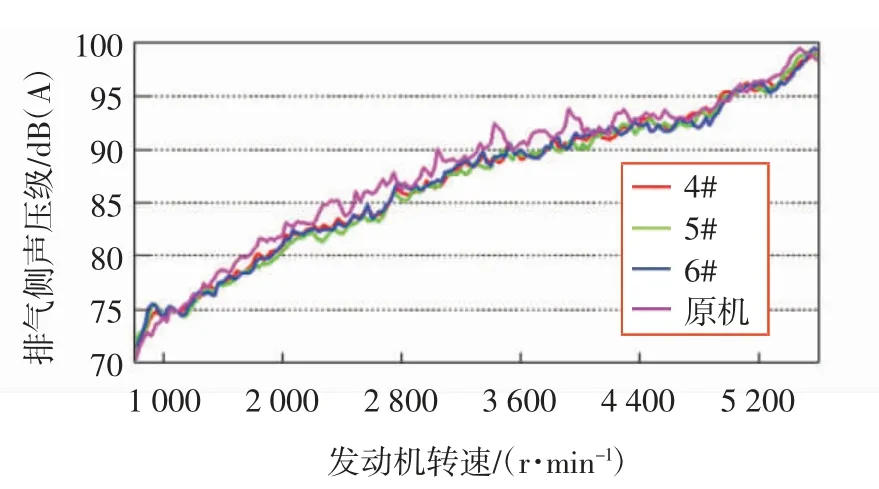

在双层隔热罩之间设计了加棉措施,以便进一步提高隔振和吸音的效果。将不同厚度和加棉等方案的样件放到原机上进行试验,验证效果对比如图13 所示。在众多方案中,我们选出方案为“2#薄双层中间加棉”的方案为最佳,它不仅能降低排气侧声压级,而且能够消减大部分噪声峰值,能够满足降噪目的。

图13 双层隔热罩排气侧声压级曲线

3.3 发动机增加约束隔热罩方案

为了改善隔热罩薄弱部位的强度,减少被激起振动的可能,在隔热罩薄弱的位置增加约束点,然后进行试验验证。经过软件计算,增加约束点方案1 阶约束模态达到838 Hz,比优化前增加了近300 Hz,原来的薄弱位置也改变了。

图14 增加约束隔热罩一阶约束模态

在中部增加约束点后,隔热罩原来的薄弱位置不容易被激起振动,噪声峰值有所减少,排气侧声压级降低。图15 是几种约束方案的测试结果,其中“5#增加两个约束点”方案较优。

图15 增加约束隔热罩排气侧声压级曲线

经过验证,2 种隔热罩优化方案都能够降低发动机排气侧噪声,并且消除大部分噪声峰值,能够满足噪声优化要求。选择方案时应当充分考虑2 种方案的利弊,双层隔热罩方案通过增加厚度来提高零件强度,零件消耗的材料有所增加;增加约束点方案需要在排气歧管上增加额外螺栓的固定点,零件加工工艺增加。

4 发动机中高频排气噪声优化

通过声学定位可知,发动机在5 000 Hz 以上的主要噪声源,来自于消声器及其尾管。消声器在整个排气系统中起到被动噪声控制的作用,能够有效降低排气管路中的噪声[4]。同时,由于它特殊的结构,使得它是排气系统辐射噪声的声源之一;发动机排出的废气直接从尾管排出,导致尾管处气流噪声较大。因此我们需要严格按照发动机排气特性进行排气系统的匹配和选型。

4.1 发动机排气系统噪声性能仿真设计

为了达到更优的声学性能,排气系统需要按照要求严格控制消声器壳体的辐射噪声以及排气口的噪声值,不同工况噪声限值如图16 和图17 所示。

图16 消声器壳体辐射噪声目标值

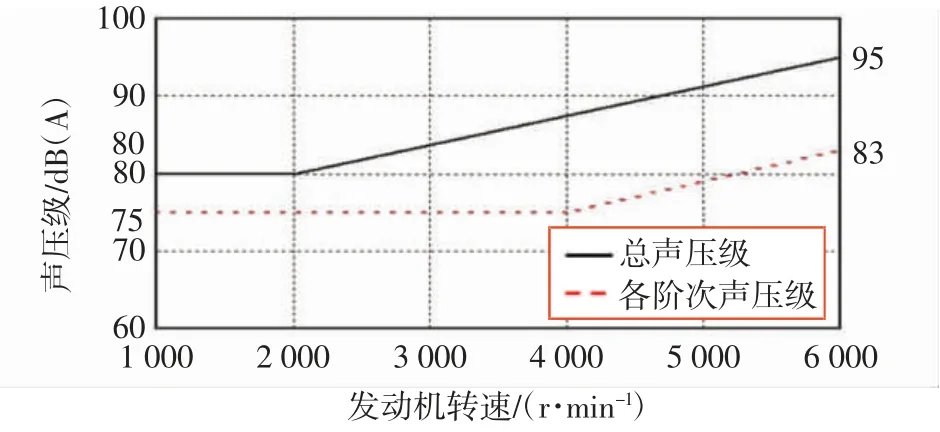

按照设计目标要求,对排气系统各个参数进行取值,并采用GT-power 软件对消声器的插入损失、传声损失和压力损失进行分析,最终根据噪声计算结果选定最终尺寸。GT-power 仿真模型及结果如图18、图19、图20 所示。

从仿真计算结果可知,设计的排气系统尾管口噪声、背压能够保持在目标值以下,其2 阶、4 阶、6阶和8 阶的阶次噪声也能够符合设计要求。

图18 GT-power 仿真模型

图19 尾管噪声计算结果

图20 排气背压计算结果

4.2 排气系统优化选型

根据仿真模拟得出的设计参数,按照设计值做出排气系统的样件共12 种,对于不同样件进行试验验证。参考国标测试方法,在2 挡、3 挡全油门的测试工况下,对12 种排气系统样件进行排气消声器辐射噪声和排气管口噪声测试选型。测试中,将在正对消声器腔体并距离10 cm 处、排气尾管中心线偏45°距离15 cm 处布置麦克风,对其位置噪声数据进行测量并记录,如图21 所示。

2018年中国航海日志愿者群体主要由高校在校大学生、研究生以及工作人员组成,其中又以与港口航运密切相关的上海海事大学的同学为主。因此,笔者通过现场考察、结束后访谈和网络问卷调查对航海日的志愿者们展开调查。笔者共发放了120份问卷,其中回收的有效问卷为104份,并对5名志愿者进行了主题为“大学生志愿者语言服务能力”的访谈,包括大一、大二、大三学年的志愿者各一名,和两名研究生志愿者,内容涉及英语水平等级、英语口语会话能力、海事英语了解程度及使用能力、跨文化交际能力以及语言训练和培训等。具体调查结果如下。

图21 测试中麦克风布置情况

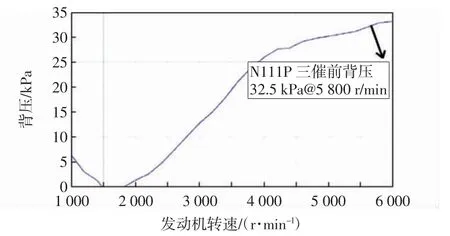

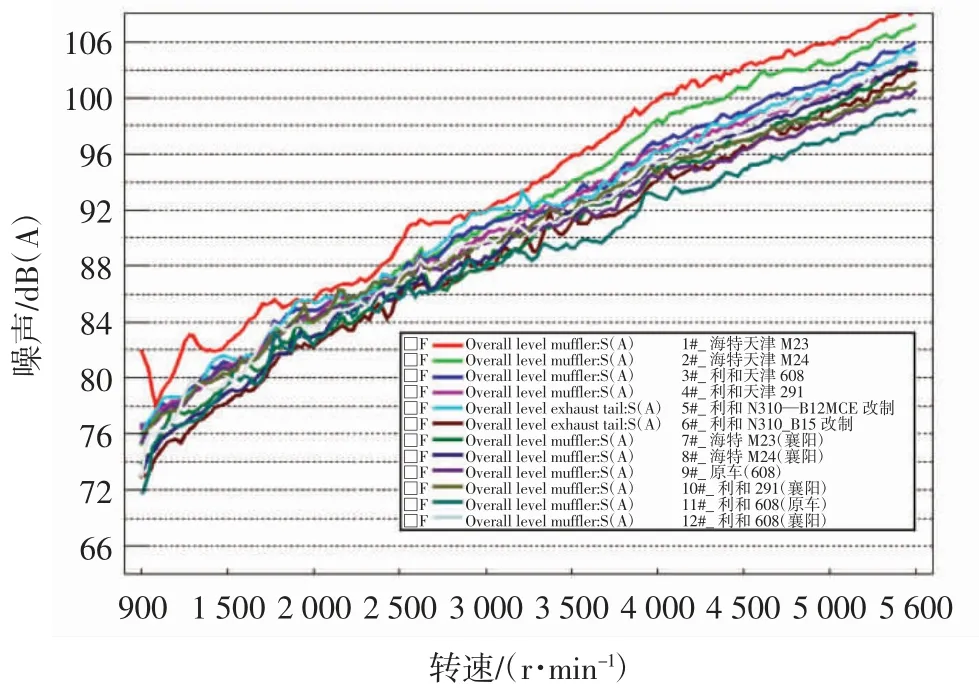

将测试样件安装到发动机半消声室进行验证,测试得到消声器辐射噪声曲线如图22 和图23 所示。2 挡、3 挡2 种工况下噪声曲线的变化趋势基本一致,随着发动机转速的升高,消声器辐射噪声不断增大。由于设计参数和加工工艺的差异,12 种样件所呈现的噪声变化规律各不相同,其中1#、3#、4#等样件存在较多的噪声峰值,9#、10#样件在中低转速下辐射噪声偏高。

图22 2 挡WOT 工况的消声器辐射噪声

图23 3 挡WOT 工况的消声器辐射噪声

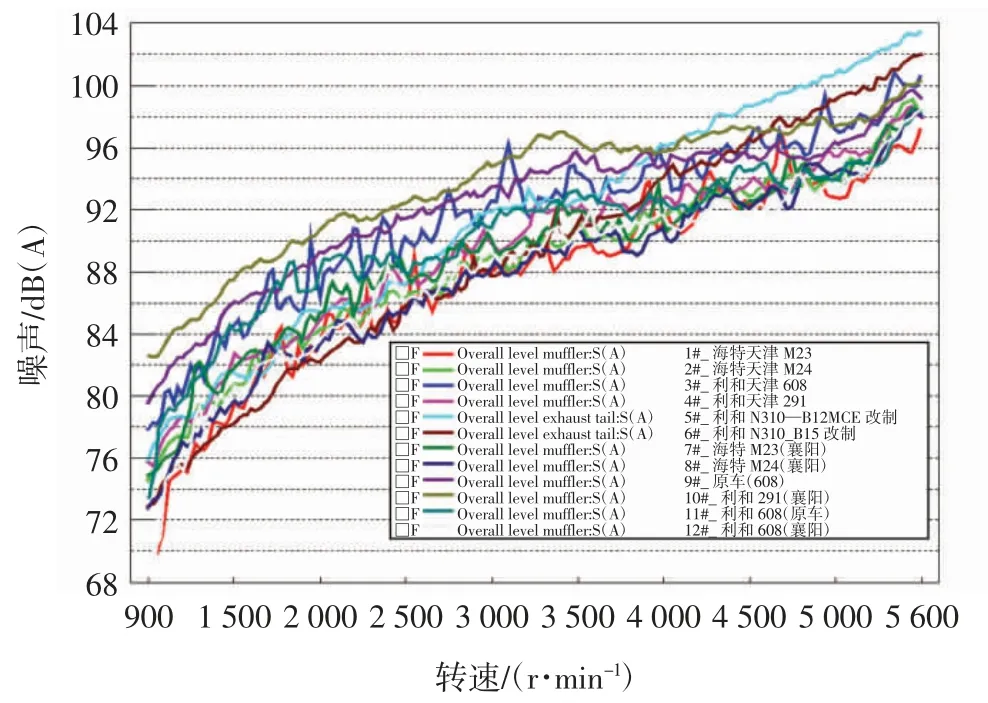

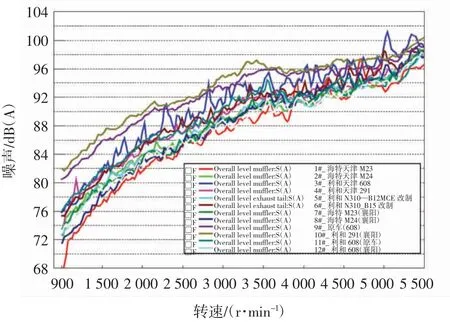

尾管口噪声测试曲线如图24 和图25 所示,排气尾管口噪声随发动机转速的升高而升高,中高转速下1#、2#、3#、9#等样件声压值偏高,部分样件在低转速范围存在一些噪声波动。

图24 2 挡WOT 工况的排气尾管口噪声

图25 3 挡WOT 工况的排气尾管口噪声

根据消声器辐射噪声和尾管口噪声测试结果,并参考它们在2 阶、4 阶、6 阶等阶次噪声情况,从12种设计样件中选出3 种噪声水平比较好的样件作为优化方案,分别是6#、7#和10#样件。

5 发动机排气噪声优化验证

5.1 发动机台架试验验证

将优化后的排气歧管隔热罩样件安装到发动机半消声室试验台架上,对发动机进行1 m 声压级测试,得到的测试数据后计算整机声功率情况如图26所示。

图26 发动机整机声功率测试结果对比

优化后,发动机在整个转速范围内整机声功率都比原机状态有所下降,平均降低了1 dB 左右;在发动机中低速范围,整机声功率降低幅度最大,噪声峰值也明显消减。

5.2 发动机配整车试验验证

经发动机台架验证和整车通过噪声验证后发现,本优化方案对发动机及其整车都具有较好的降噪效果,使其声学性能得到改善,达到优化目标,结果如表1 所示。

表1 发动机排气系统优化后验证结果

6 结论

1)通过声源定位测试,找到发动机的主要噪声分布情况,其中排气歧管隔热罩的辐射噪声在中低频噪声中起主要作用,在高频噪声中,排气系统的消声器噪声和尾管噪声起主要作用。

2)经发动机台架验证,双层隔热罩方案和增加约束点隔热罩方案都降低发动机排气侧噪声,并能消减大部分排气侧的噪声峰值,使发动机整机声功率降低1 dB 左右。

3)排气系统设计是按照仿真软件模拟计算结果,参考优化设计参数制成了12 种样件,通过试验选出最优设计,其消声器辐射噪声和尾管口噪声较低,2 阶、4 阶、6 阶等阶次噪声较好。

4)经整车通过噪声测试发现,优化后方案的整车通过噪声降低了0.5 dB 左右,提升了发动机及其整车的声学水平,最终使整车通过噪声值达到本车型声学目标值以下(≤74 dB)。