修配法解算装配尺寸链研究*

2020-03-26李双成陈兴媚

李双成,陈兴媚

(广东理工学院工业自动化系,广东肇庆 526100)

0 引言

装配尺寸链是机器在装配过程中保证各个零部件能够处于正确位置的关键所在,也是一台机器能够良好工作和使用寿命之保证。装配尺寸链的计算方法很多,不同的设备由于零部件制造工艺和适用场合不同,因此装配工艺要求也千差万别。在成批量生产或单件小批量生产中,当装配精度要求较高,组成环数较多时,如:采用互换法装配对组成环的公差要求过严,造成加工困难;采用分组装配法又因生产零件数量少、种类多而难以分组,这时采用修配法就能够完全满足加工要求[1-4]。

1 原理及补偿环选取要求

1.1 修配法原理

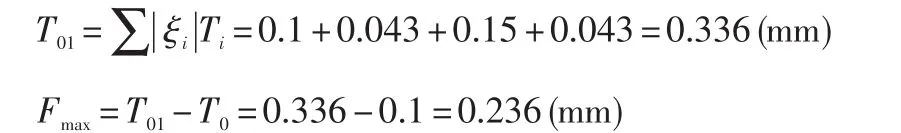

修配法的原理是:设备在装配前预先选定一个零件作为补偿环,其他各零部件按照经济加工精度制造。装配时,通过对尺寸链中预先选定补偿环尺寸的修刮来保证设备装配精度的方法。如装配图1所示的双联转子泵,要求冷态下的装配间隙为A0=(0.05~0.15)mm。各组成环的公称尺寸为:A1=41 mm,A2=A4=17 mm,A3=7mm。采用修配法装配,试确定各组成环公差及其分布。

图1 双联转子泵

图2 尺寸链

1.2 补偿环选取要求

补偿环的选取一般应满足两个要求:一是补偿环不能为公共组成环,因为公共组成环与多个装配尺寸精度相关,修配后难以保证多个尺寸精度同时满足装配要求[5]。二是尽量选取零件形状简单、易于装拆、修配面积较小的零部件为补偿环,这样方便装拆、修刮[5]。例如:从图1可以看出隔板A3形状简单,空套于主轴上又非公共环,虽然装拆麻烦一点,但修配容易,故选取A3作为补偿环。再者,补偿环在修配过程中起着至关重要的作用。在解尺寸链的过程中,由于补偿环是越修越小,在整个尺寸链中会引起封闭环的变化。变化情况有两种:一种是修刮补偿环后使封闭环尺寸增大;另一种情况是会引起封闭环尺寸变小,不同情况应区别对待。

1.2.1 修刮补偿环后使封闭环尺寸增大

(a)选取补偿环

由上述分析选取A3为补偿环,由图2所示的尺寸链图分析可知,当A3修刮后会致使封闭环A0尺寸变大,又因为A0=mm,T0=0.15-0.05=0.1(mm)。

(b)确定各组成环公差及偏差值(除补偿环外)按照经济加工精度选取组成环公差值,选A2、A4按IT9制造,A1按IT10制造,A3按IT12制造,即:0.043 mm,0.1 mm,TA3=0.15 mm;将各组成环(除补偿环外)按入体原则标注,则:A2、A4为外尺寸取 A2=A4=mm, A1按为内尺寸取A1=mm。

(c) 确定修配环A3最大补偿量

(d)确定各组成环中间偏差(除修配环外)及补偿环A3极限偏差

(e) 校验装配后封闭环极限偏差

因此,修配环需要修整±0.118 mm,装配精度才能保证不变。

(f)确定修配环A3的尺寸

由图2可知,A3是减环,越修A3,封闭环A0尺寸越大,为“越修越大”的情况。因此,只有装配后封闭环的实际尺寸 A0max=A0+ES0不大于封闭环要求最大尺寸=A0+时,才可能进行装配,否则不能进行装配,即应满足不等式:A0max≤或 ES0≤。为降低修刮工作量,修配量在满足足够的前提下应取最小值,应有:或ES0=,则:ES0==0.15 mm;而修配环A3=mm时,装配后封闭环上偏差则为:ES0=0.268 mm;若要满足ES0==0.15 mm,只有增加A3尺寸,因此修配环应增加0.118 mm,即:A3=(7+0.11m=mm=mm。

1.2.2 修刮补偿环后使封闭环尺寸减小

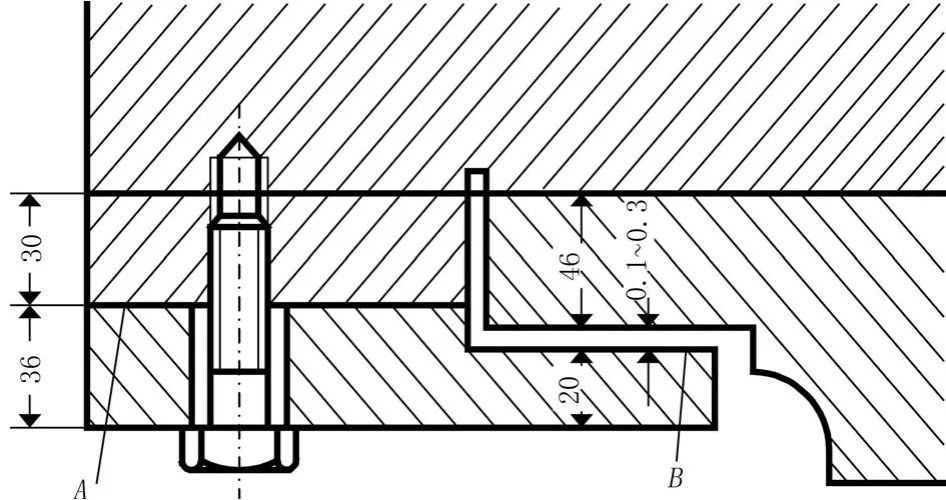

车床床鞍与床身导轨装配图如图3所示。为保证床鞍在床身导轨上准确移动,装配技术要求规定,其配合间隙为0.1~0.3 mm;试用修配法确定各零件有关尺寸及公差[6]。

图3 车床床鞍与床身导轨装配图

图4 床鞍与床身导轨尺寸链图

(a)选取补偿环

对于图3可以以底拖板作为修配件,该零件满足上述补偿环的两个要求;连接底拖板在修刮时可以修刮A面也可以修刮B面,修刮二者的任何一面都可以调整配合间隙尺寸0.1~0.3 mm。但二者对封闭环A0=0.1~0.3 mm的影响不同。由图4所示的床鞍与床身导轨尺寸链图可知,修刮A面时,会使封闭环尺寸变小;修刮B面时,封闭环尺寸则会变大。修刮补偿环导致封闭环尺寸变大的情况在前例中已有详述,这里不再赘述,可自行仿照前例深入计算。因此,这里选取底拖板上表面A面作为修刮面。由图4可知:mm;T0=0.3-0.1=0.2(mm)。

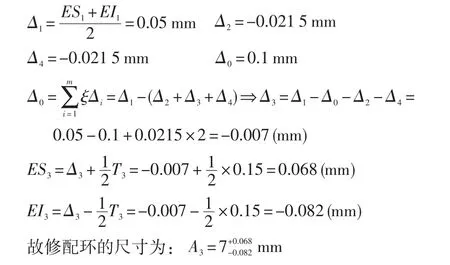

(b)确定各组成环公差及偏差值(除补偿环外)

由图3可知,各个配合表面均为平面可用半精铣削加工,按照经济加工精度选取组成环公差值: A1、A2、A3、A4按IT10制造,即:TA1=TA4

=0.084 mm,TA2=0.1 mm;将各组成环(除补偿环外)按入体原则标注,则:A1=mm;A3=mm;A4=mm。

(c)确定修配环A2最大补偿量

(d)确定各组成环中间偏差(除修配环外)及补偿环A2极限偏差

(e)校验装配后封闭环极限偏差

因此,修配环需要修整±0.084 mm,装配精度才能保证不变。

(f)确定修配环A2的尺寸

由图4可知,A2是增环,越修A3,封闭环A0尺寸越小,为“越修越小”的情况。因此,只有装配后封闭环的实际尺寸A0min=A0+EI0不小于封闭环要求最小尺寸=A0+时,才可能进行装配,否则不能进行装配,即应满足不等式:A0min≥或 EI0≥。为降低修刮工作量,修配量在满足足够的前提下应取最小值,应有:A0min=或EI0=,则:EI0==0.1 mm;而修配环A2=mm时,装配后封闭环下偏差则为:EI0=0.1-0.084=0.016(mm)若要满足 EI0==0.1 mm,只有增加A2尺寸,因此修配环应增加0.084 mm,即:A2=(36+0.0mm=36.mm=mm。

2 修配法分类及优缺点

实际生产中,修配法的种类很多,常见的有单件修配法、自身加工修、合并加工修配法等,其各自有自己的优缺点,适用于不同的设备装配场合。就修配法本身来说,其优缺点鲜明,优点是:组成环均能以加工经济精度制造,可以获得很高的装配精度;缺点是:增加了修配工作量、生产效率低、对工人的装配水平要求较高,仅适用于单件小批量生产中装配那些组成环数较多而装配精度又要求较高的机器结构[7-8]。

3 结束语

机器装配是机械从业人员经常会碰到的实质性常见问题,如何在不同的设备中保证机器组装精度显得尤为重要,而对于小批量生产的设备来说,厂商的利润本来就很低,如何在降低这类产品的生产成本、提高利润的同时,又能保证装配设备的出厂精度要求,就需要机械从业人员寻找到一种二者兼顾的好的装配尺寸链换算方法。本文所阐述的修配法为这二者找到了一个很好的平衡点,因此,掌握这种方法的计算也是机械从业人员的必备技能[9-10]。