油冷温度与流速对轮毂电机温度场研究

2020-03-26杨文豪周志刚李争争

杨文豪,周志刚,2,李争争

(1.河南科技大学 车辆与交通工程学院,河南 洛阳 471003;2.宁波圣龙(集团)有限公司,浙江 宁波 315100)

0 引 言

轮毂电机驱动系统将电机安装在汽车轮毂内,可去掉离合器、变速器和传动轴等机械装置,使其结构简化、成本降低、保养方便并且提高传动效率[1]。由于轮毂电机电动汽车需要满足功率密度高、转矩密度高要求和受车轮内的空间大小限制,使轮毂电机散热能力较差,而且由于轮毂电机对工作环境温度要求严格,使得轮毂电机散热问题至关重要[2]。为解决这一问题,对轮毂电机电动汽车进行相应热管理研究具有重要意义。

油内冷散热方式是使用变压器油液在电机内部流动,利用热传导方式将热量传出,实现电机降温的目的。对于风冷散热方式,由于空气导热系数低于变压器油液导热系数,对电机的散热能力有限,水冷散热方式会提高电机的结构要求和设计难度,并且造成轮毂电机内部温度分布不均衡,相较于风冷与水冷散热方式,油内冷散热方式更加适合外转子轮毂电机结构[3]。国内外学者对电机散热方式进行了广泛研究,佟文明等[4]利用有限体积法对常用的轴向“Z”字型和轴向螺旋型水冷系统进行详细分析。Zhe Huang[5]等通过多参数对不同形状进行研究并进一步优化冷却通道。李翠萍等[6]研究水冷电机的流速对汽车电机温升影响。David A.Station等[7]研究分析了电机风冷对流换热。吴琳等[8]对水冷与风冷散热方式进行研究比较。晋社民等[9]改变冷却风扇出口角度对冷却系统进行优化设计,并将优化前、后散热性能进行比较。丁树业等[10]通过研究电机不同结构的外风扇冷却能力,完成了电机外风扇优化。Shinichi.Noda等[11]研究了内循环风冷散热方式,避免电机从外部吸入灰尘。Zhu Gaojia等[12]介绍一种电机自动循环空气-空气冷却系统的设计方法。Kawashiwa等[13]提出一种新型的叶片形状作为冷却风扇,并经过验证该风扇可以增加流经轮毂的空气流量。王晓远等[3]根据外转子式轮毂电机的机构及变压器油的物理特性,提出油内冷轮毂电机冷却方式。

本文基于Ansys软件平台,在软件中输入电机基本参数,建立轮毂电机有限元物理模型,仿真轮毂电机的磁场分布情况,然后计算出绕组损耗、定转子损耗、永磁体涡流损耗等,进行电机磁热耦合分析计算出热量分布,最后通过流固耦合分析得到轮毂电机的温度场,进行冷却液流速和温度对轮毂电机影响分析。

1 轮毂电机样机

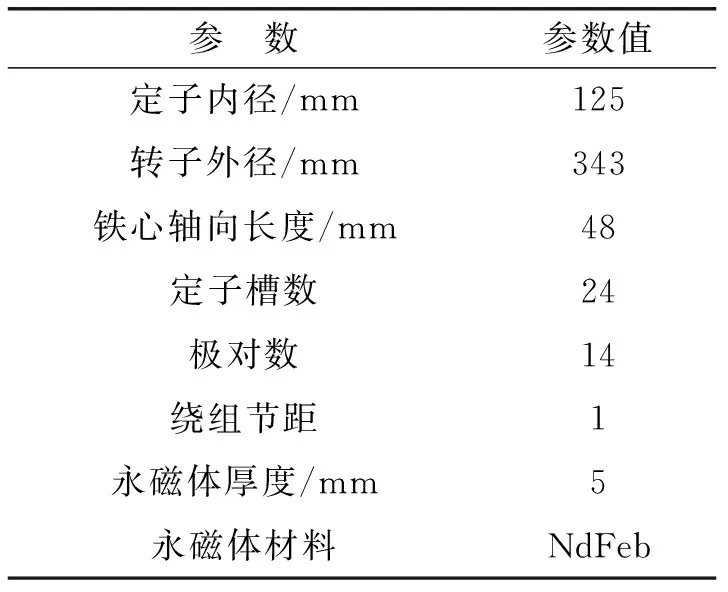

本文所分析一台12 kW的纯电动汽车用轮毂电机为研究对象,其结构为外转子表贴式永磁电机,表1给出了轮毂电机的主要基本参数。定子绕组为分数槽集中式绕组。

表1 轮毂电机主要基本参数

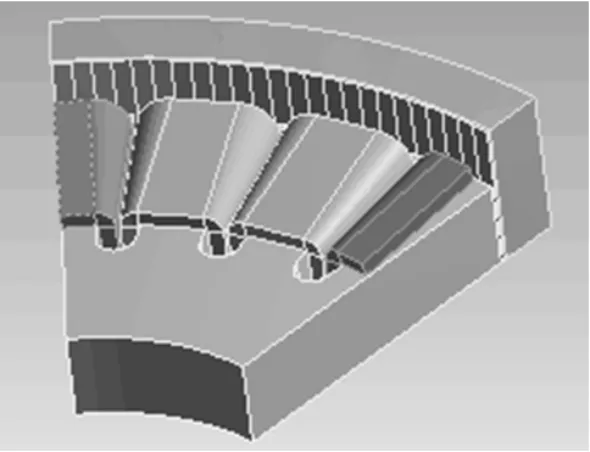

轮毂电机电动汽车在运行过程中必然会产生一定损耗,这部分损耗会转化为电机内部热量。轮毂电机的损耗主要分为铁心损耗、绕组损耗、永磁体涡流损耗和机械损耗。由于电机功率密度较高,会在短时间内加剧电机温度上升,而且因为汽车轮毂内部工作空间有限,使电机内部热量不能及时散出,进一步加剧电机温度上升,若不能采用合理冷却方式,将导致电机损坏乃至威胁人的生命及财产安全,因此采用合理冷却方式至关重要。油内冷散热方式可以有效降低轮毂电机内部的温升,使电机各部件温度分布更加均匀,并且合适的油冷散热方式热管理会避免资源浪费和节省汽车成本。为节省软件3-D运算时间,将轮毂电机3-D模型进行简化,图1为轮毂电机模型的部分示意图。

图1 轮毂电机3-D物理模型

2 轮毂电机内热源分析

轮毂电机在运行过程中会产生一定损耗,转化为轮毂电机内部的热源。轮毂电机内部的损耗主要包括绕组铜耗PCu、铁心损耗PFe、永磁体涡流损耗Ppm、机械损耗Pf。因为机械损耗计算较为复杂,并且在损耗中所占比重较小,因此忽略机械损耗[14]。

2.1 绕组铜耗

计算轮毂电机绕组铜耗时,需要考虑中电枢绕组阻值随温度的变化,绕组的铜耗为[15]

pCu=3I2R

(1)

式中,pCu为铜耗;I为电机运行周期内平均相电流;R为运行温度下的相电阻。

2.2 铁心损耗

定转子铁心损耗是指电机磁通在磁路的铁磁材料中交变时的损耗。考虑趋肤效应影响的铁耗可以表示为[16]

(2)

式中,PFe为铁耗;kh为磁滞损耗系数;ke(f)为与频率有关的涡流损耗系数;ke为由磁场分布引起的附加(杂散)涡流系数;Bm为磁通密度最大幅值;f为磁通密度的频率。

2.3 永磁体涡流损耗

分数槽集中绕组电机中,定子电流会产生很强的谐波磁动势,并且在电机高速运行过程中,这些谐波磁动势产生的磁场会在永磁体内感应出涡流,产生损耗,造成永磁体温度上升。永磁体涡流损耗计算式为[17]

(3)

式中,Ppm为电机涡流损耗;jn为涡流密度;σ为永磁体的电导率。

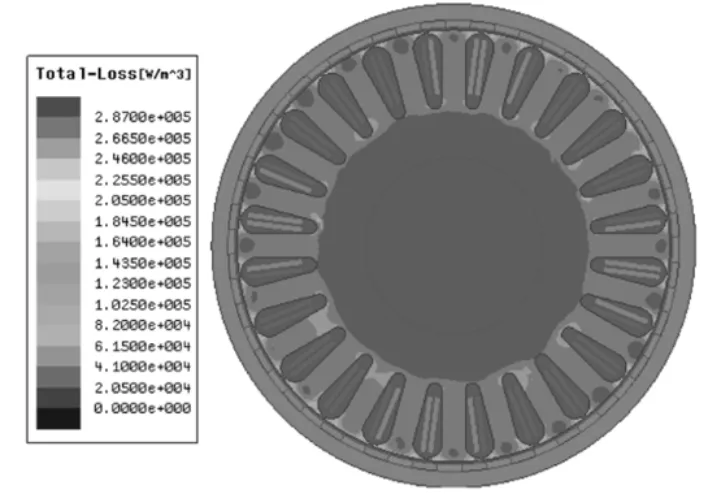

轮毂电机功率损耗密度云图如图2所示,定子铁心与绕组部分损耗密度较高,转子铁心与永磁体损耗密度较低,其中定子损耗主要包括涡流损耗与磁滞损耗。

图2 损耗密度云图

3 温度场分析

轮毂电机在运行过程中将产生的损耗转化为热量,使电机各部分的温度升高。轮毂电机内部温度相互传导并且与空气对流,其基本的传热方式是热传导、热对流和热辐射,而这个过程与物体的导热系数和散热系数紧密相关。由于热辐射在本文所占比重较小因此其忽略不计[18]。

3.1 轮毂电机传热方式

当物体内部存在温差时,热量从高温部分传递到低温部分;不同温度的物体相接触时,热量从高温物体传递到低温物体。这种热量传递的方式称为热传导。

其中,热传导遵循傅里叶定律:

(4)

式中,qn为热流密度,其单位为W/m2;k为导热系数,其单位为W/(m℃)。

对流是指温度不同的各个部分流体之间发生相对运动所引起的热量传递方式。高温物体表面附近的空气因受热而膨胀,密度降低而向上流动,密度较大的冷空气将下降替代原来的受热空气而引发对流现象。热对流分为自然对流和强迫对流两种。

热对流满足牛顿冷却方程:

qn=h(Ts-Tb)

(5)

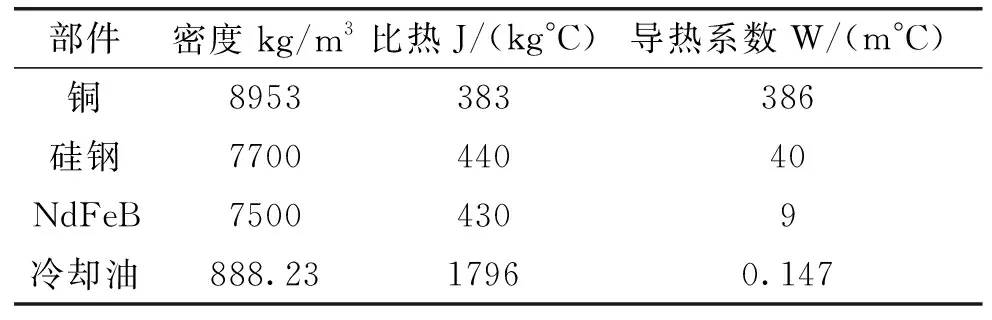

式中,h为对流换热系数(或称膜系数);Ts为固体表面温度;Tb为周围流体温度。表2为轮毂电机各部件热参数。

表2 轮毂电机各部件热参数

3.2 轮毂电机油内冷散热系数

定转子油间的等效散热系数hairgap_oil可通过下式进行计算[3]:

(6)

式中,η为定子外径与转子内径之比;k为与气隙内物质导热系数相关的修正系数;r为转子外径;ω为转子旋转角速度;δ为气隙长度;voil为油的运动粘度系数。

由旋转体表面散热系数的计算准则,计算转子表面的对流散热系数[3]:

(7)

式中,hk为旋转住表面的对流散热系数;vair为大气压下空气的运动速度。

4 轮毂电机仿真结果分析

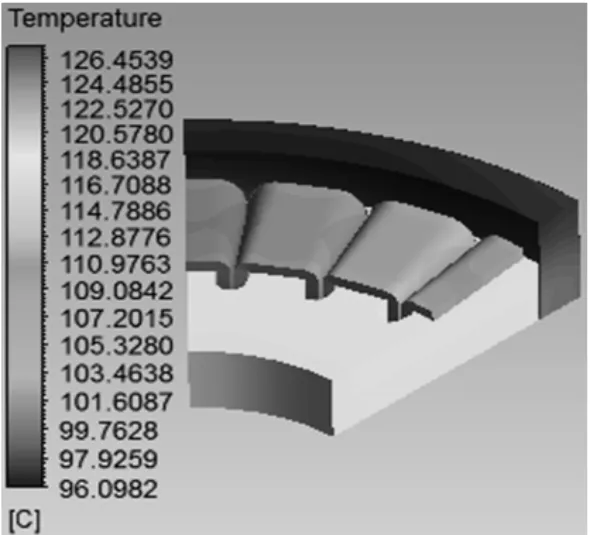

根据上述计算和轮毂电机各部件参数,创建轮毂电机的3-D物理模型,仿真出轮毂电机的磁场分布情况,计算出轮毂电机绕组损耗、定转子损耗和永磁体的涡流损耗,再将所得到的结果导入到热场中得到轮毂电机的热量分布,最后进行热场与流场结合,得到不同液体流速与温度的电机温度云图。图3为轮毂电机纯电动汽车在运行过程中,得到的整体温度分布云图。

图3 电机整体温度分布云图

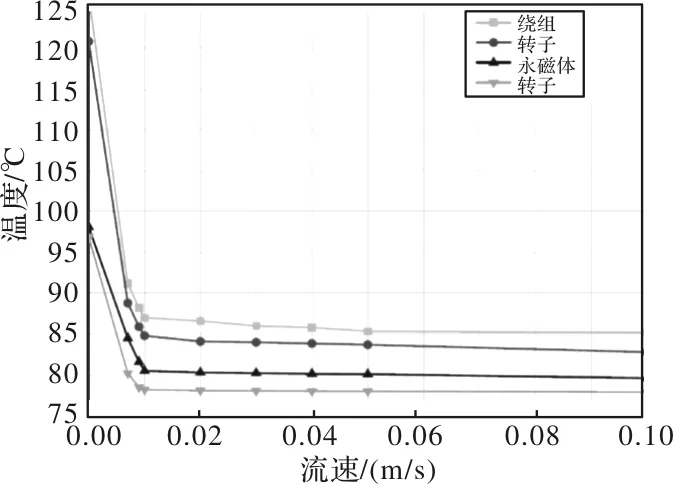

4.1 液体流速对轮毂电机温度场影响

轮毂电机变压器油流速不同时,轮毂电机温度分布曲线如图4所示。由图4可知,轮毂电机内部各部件的温度随着冷却液流速的增加而逐渐下降,在冷却液流速小于0.01 m/s时,随着冷却液流速的增加,冷却液流速对轮毂电机内部各部件温度影响较大,绕组温度从126.5 ℃下降到87 ℃,定子温度从120.8 ℃下降到84.8 ℃,永磁体温度从98.1 ℃下降到80.5 ℃,转子温度从96.8 ℃下降到78.2 ℃,其中绕组与定子温度下降较大,永磁体与转子次之。在冷却液流速大于0.01 m/s时,随着冷却液流速的增加,冷却液流速对轮毂电机内部的温度影响逐渐减小。在冷却液流速大于0.05 m/s时,电机温度不会因为冷却油流速增大而急剧降低。当冷却液流速逐渐增加时,轮毂电机内部温差逐渐减小,这是由于油冷冷却方式在轮毂电机内部起到了均温的作用,使轮毂电机内部的温差减小,避免造成轮毂电机局部温度过高的现象。

图4 轮毂电机各部件最高温度随变压器油液流速的变化曲线

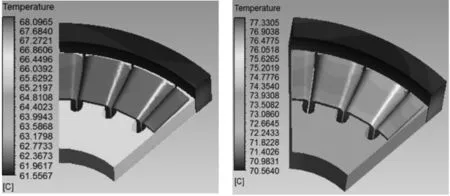

4.2 液体温度对轮毂电机温度场影响

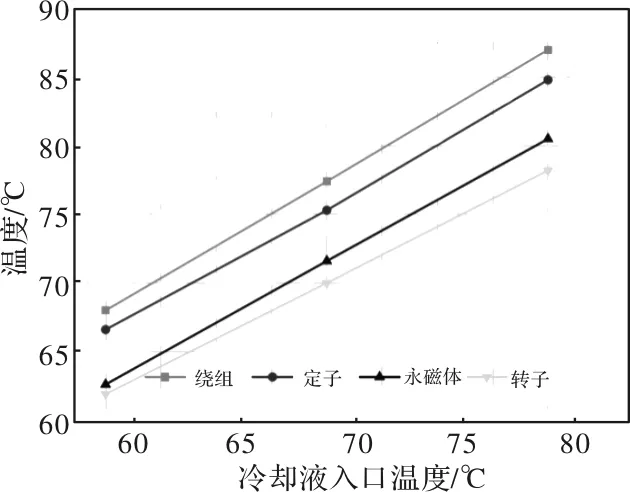

轮毂电机在冷却液流速为0.01 m/s,变压器油液温度不同的轮毂电机温度云图如图5所示。由图6可知,在变压器油液温度不同时,变压器油液温度与轮毂电机温度呈正相关,随着变压器油液的温度逐渐增加,轮毂电机内部各部件温度同时出现上升。

图5 变压器油液温度不同情况下电机温度云图

图6 变压器油液温度不同情况下电机温度曲线

5 结 论

采用电磁场、热场与流场相结合的方法,对不同冷却油流速与冷却油温度的轮毂电机进行流固耦合仿真得出结论,冷却油温度对轮毂电机各部件温度影响较大,当冷却油温度增加时,轮毂电机各部件温度也相应增加。冷却油流速在小于0.01 m/s时,冷却油流速对轮毂电机各部件温度影响较大。在冷却油流速大于0.01 m/s时,冷却油流速对轮毂电机温度的影响逐渐变小。在冷却油流速大于0.05 m/s时,轮毂电机温度不会因为冷却油流速的增大而急剧降低。电机内部温差随冷却液流速逐渐增加而减小。电机的温升不是因冷却液流速的增大而一直急剧减小,若想增大流速减小温升,需要极大提高冷却油流速,但是得到的冷却效果有限。