发动机曲轴耐久实验断裂失效分析

2020-03-26陈磊罗维贤罗海鹏邢阳俞雁

陈磊,罗维贤,罗海鹏,邢阳,俞雁

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

曲轴作为汽车的动力输出元件,其主要作用是将活塞往复直线运动转变成旋转运动,同时将活塞所作的功转变为有用扭矩。曲轴承受气体惯性力、往复惯性力和旋转惯性力等共同作用的交变应力。 一般情况下,曲轴的主要失效模式为弯曲疲劳断裂、扭转疲劳断裂和轴颈异常磨损[1-4]。

某汽车公司开展发动机的耐久实验,试验过程中发现曲轴断裂,断裂位置位于连杆轴颈与第一曲柄交界处。为分析曲轴断裂原因,对失效曲轴开展了化学成分、硬度、宏观及微观形貌、金相组织、夹杂物等方面的分析。

1 曲轴生产工艺

曲轴的材料牌号为42CrMoA,生产工艺流程为,下料、锻造、调质处理(淬火温度870 ℃,回火温度610 ℃)、抛丸处理、机械加工、表面感应淬火、滚压、涂油。

2 分析内容与结果

2.1 化学成分

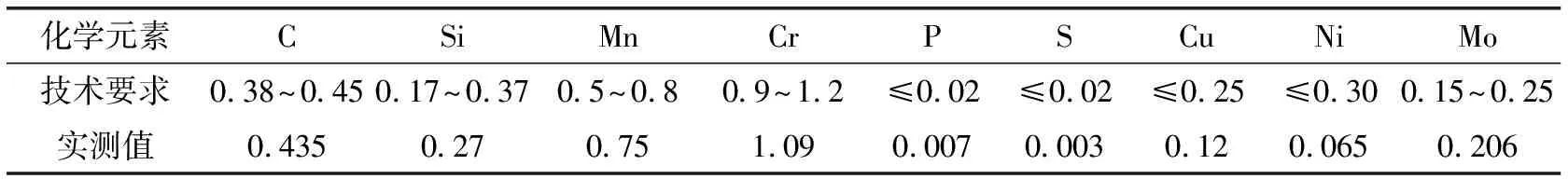

在曲轴(42CrMoA)断口附近取样进行化学成分分析,分析结果表明该曲轴的化学成分合格,具体成分见表1。

表1 曲轴化学成分测试(质量分数)%

2.2 硬度

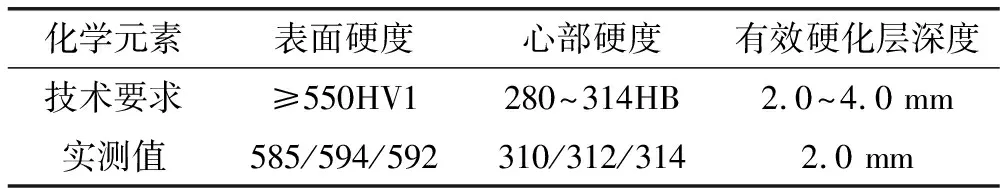

在连杆轴颈附近取样进行表面硬度、心部硬度、有效硬化层深度测试,心部硬度处于技术要求的上限,有效硬化层深度处于技术要求的下限,见表2。

表2 曲轴硬度测试

2.3 断口分析

2.3.1 宏观断口分析

曲轴工作过程中主要承受交变的弯曲-扭转载荷和一定的冲击载荷,轴颈的表面还受到磨损。观察断口发现,裂纹出现在连杆轴颈处与曲柄交接处(尺寸过渡区),轴颈处存在明显的变形,裂纹沿轴颈交界处呈周向扩展,导致曲柄的开裂[见图1(a)(b)(c)]。

通过对断裂部位进行宏观分析,发现断口呈典型的疲劳断裂贝壳纹。根据贝纹线的扩展方向以及形态,将断口分为A、B、C 3个区域,其中A区(连杆颈与曲柄交接处边缘)为裂纹源区,表面有磨平的痕迹;B区为裂纹扩展区,占整个断裂面的90%以上,表明整个断裂过程应力较小;C区为瞬时断裂区[见图1(d)];断口的另一侧的3个区域分别为A′、B′、C′[见图1(e)];裂纹的扩展方向见箭头所示。整个断口无明显的扭转变形,推测曲轴主要是受弯曲载荷引起的疲劳断裂。

图1 曲轴宏观断口形貌

2.3.2 微观断口分析

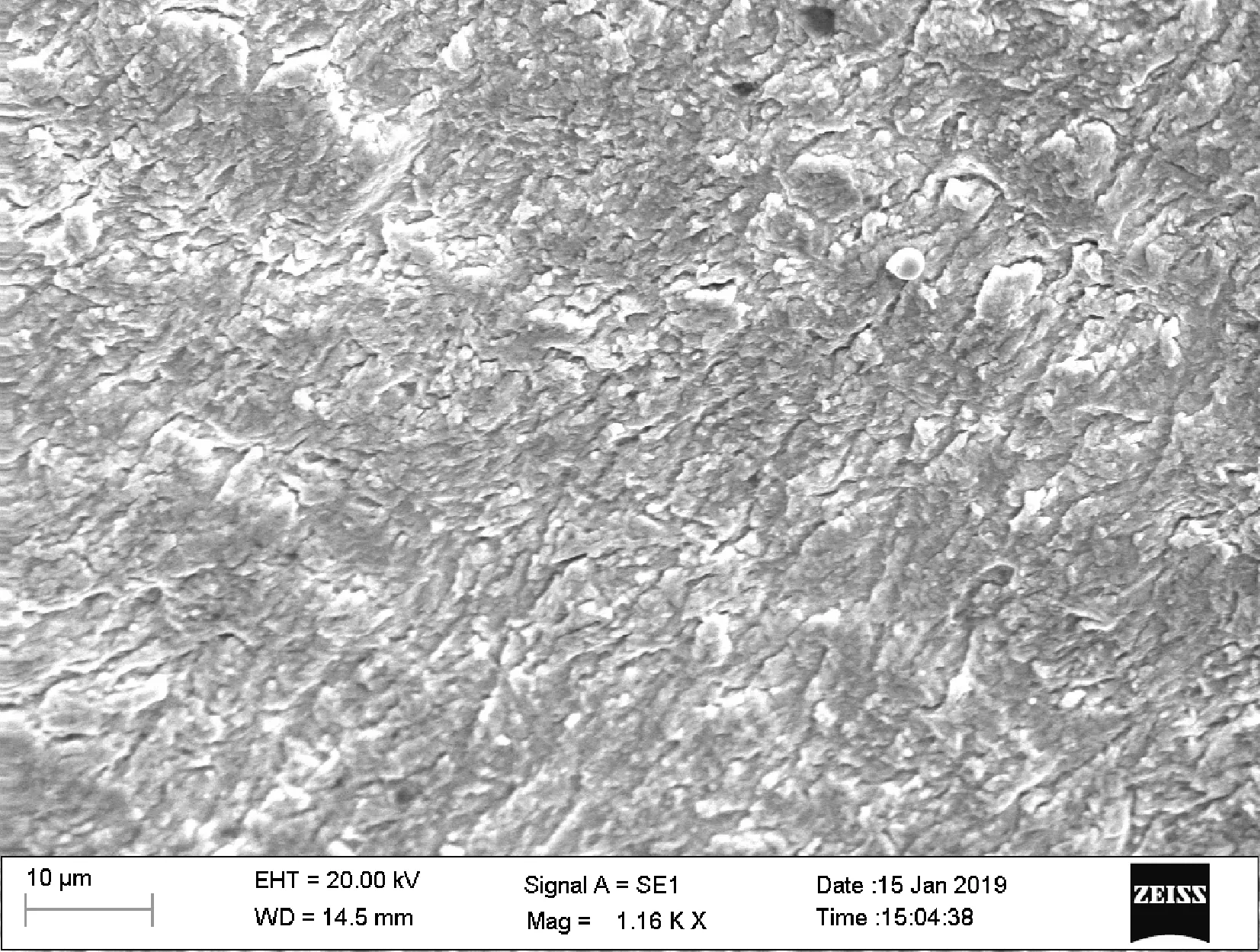

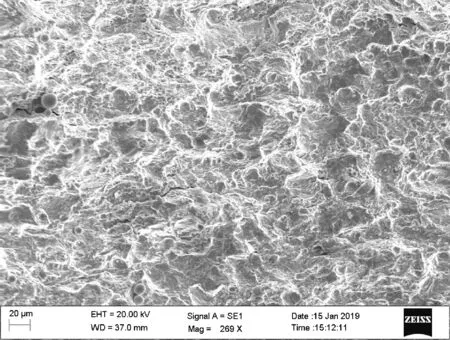

通过对裂纹源A区进行微观形貌观察,发现在失效件表面存在金属塑性变形的痕迹,这是对连杆颈表面进行滚压强化工艺产生的塑性变形(见图2)。B区为裂纹扩展区,存在疲劳的辉纹及多处近似平行的裂纹,呈解理疲劳扩展(见图3、图4)。C区为瞬断区形貌,形貌呈撕裂韧窝(见图5)[5]。

图2 A区微观形貌

图3 B区微观形貌(一)

图4 B区微观形貌(二)

图5 C区微观形貌

2.4 金相组织

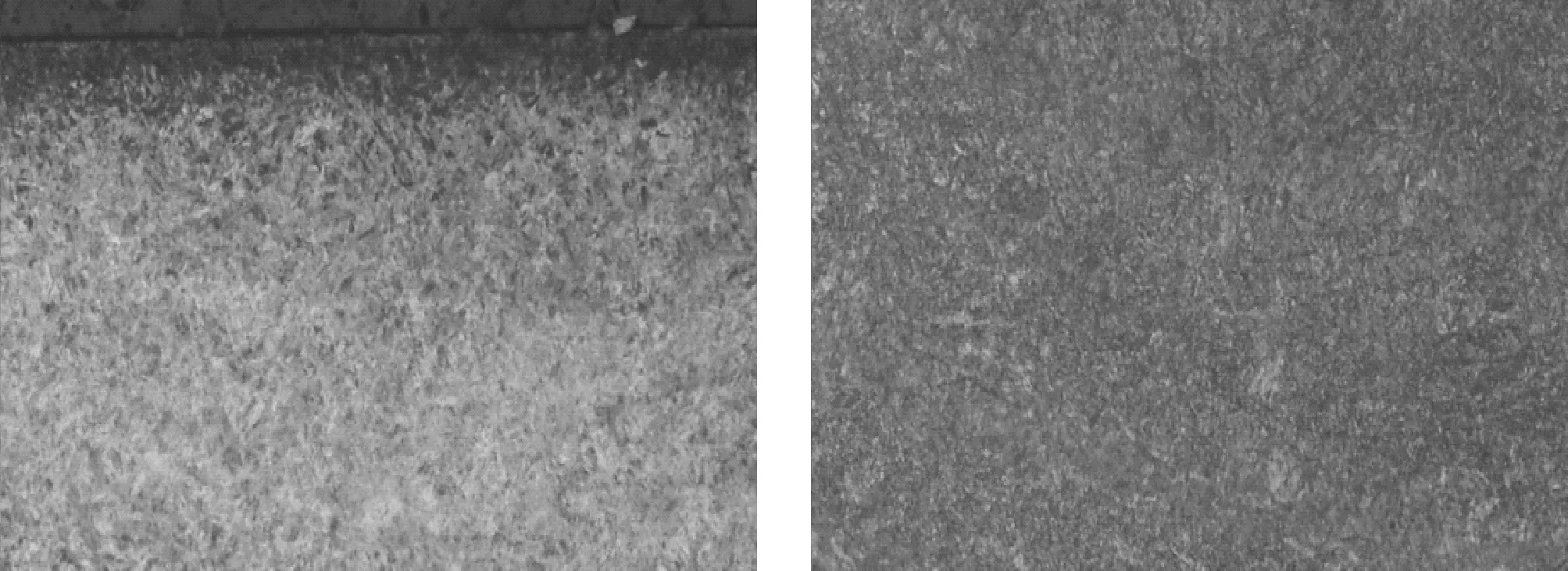

连杆轴颈表面组织(见图6)是细马氏体,按照JB/T 9204-2008标准进行评级,马氏体级别为5级,未发现贝氏体组织。心部组织(见图7)为回火索氏体,按照GB/T 13320-2007标准进行评级,回火索氏体级别为1级,未发现魏氏体组织。由此可见,连杆轴颈的金相组织符合技术要求。

图6 连杆颈表面金相组织(400×) 图7 连杆颈心部金相组织(400×)

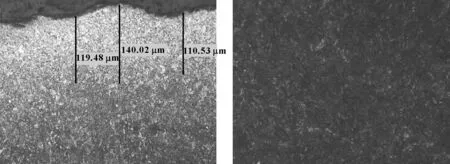

曲柄的金相组织(见图8)表面存在110~140 μm的半脱碳层,满足技术要求脱碳层低于1 mm的要求,心部组织(见图9)为回火索氏体,局部区域存在羽毛状的贝氏体组织[6]。

图8 曲柄表面金相(400×) 图9 曲柄心部金相组织(400×)

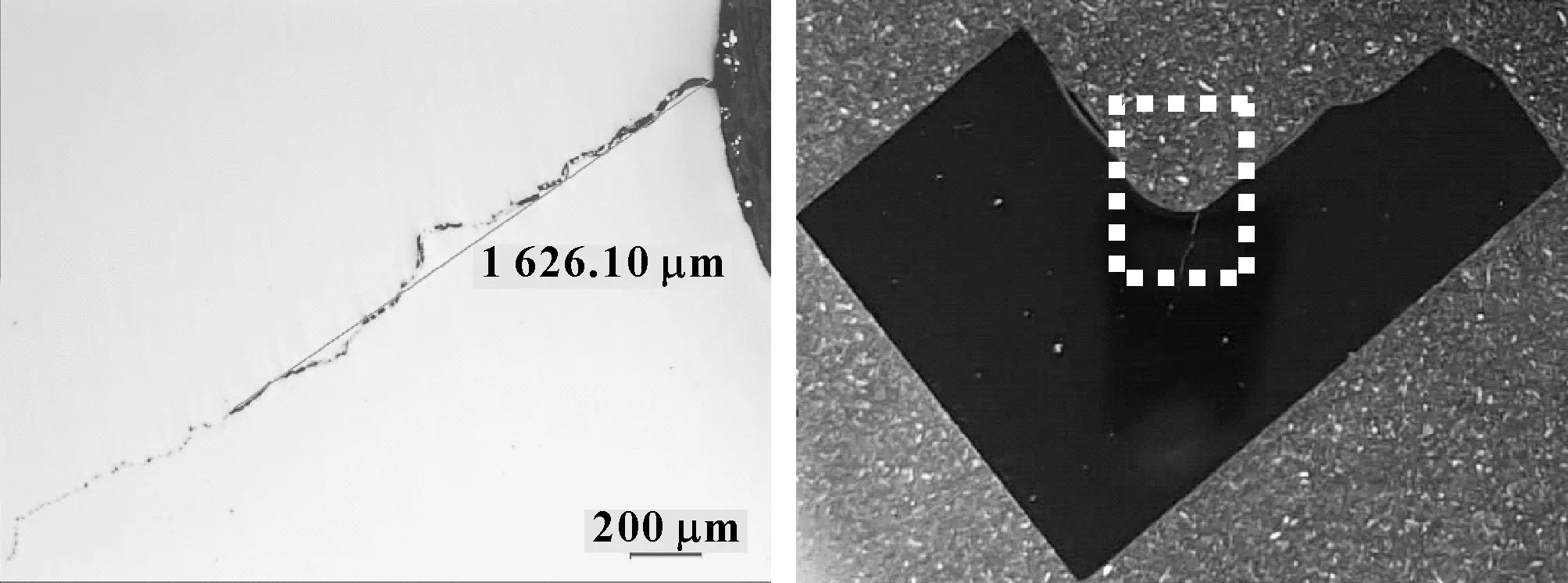

在裂纹源A区交界处切取试样进行金相观察,切割位置及方向如箭头所示(见图10)。观察表明:裂纹源附近表面存在很多微裂纹,裂纹笔直,两侧未发生明显脱碳(见图11、图12),符合淬火裂纹的特征,推测是调质处理过程中的淬火裂纹;在连杆轴颈与曲柄交界处(拐角处)发现有一条深度大约1.6 mm长度的裂纹(见图13、图14),同时在裂纹的内侧发现存在有灰色的氧化皮,推测是调质处理过程中高温回火引起的氧化皮(见图15)。拐角处是几何过渡区,应力较大,加快了裂纹的扩展,在裂纹的两侧存在二次裂纹开裂现象[7]。

图10 断裂源取样处 图11 表面金相(400×)

图12 表面金相(400×) 图13 裂纹金相(400×)

图14 拐角处裂纹 图15 拐角处裂纹

2.5 非金属夹杂物分析

按国家标准GB /T 10561-2005对曲轴材料进行非金属夹杂物评定,结果如表3所示,局部区域存在少量金黄色的TiN,夹杂物含量满足技术要求。

表3 非金属夹杂物测试

3 分析&结论

(1)通过理化分析,曲轴的化学成分及夹杂物含量符合技术要求,说明不是原材料问题导致的开裂。

(2)曲轴的心部硬度偏高,处于技术要求(280~314HB)的上限值,这说明调质过程中的回火工艺存在优化空间;表面硬化层深度处于技术要求(2.0~4.0 mm)的下限值(2.00 mm),这说明材料的表面感应淬火工艺需调整,以增加硬化层的深度。

(3)曲轴裂纹起源于第一连杆轴颈与曲柄的交界处,裂纹沿轴颈交界处呈周向扩展,最后在曲柄处开裂。断裂面分3个区,起源区有磨平以及塑性变形的痕迹,塑性变形是由滚压工艺产生。扩展区呈贝壳状疲劳辉纹,同时发现有近似平行的裂纹,扩展区占整个断裂面的90%以上。瞬断区呈撕裂韧窝状,占比较小,非一次性断裂。断口形貌符合弯曲疲劳断裂的特征,推测曲轴的断裂主要是弯曲疲劳断裂。

(4)通过金相组织分析观察,裂纹源附近的连杆轴颈与曲柄处表面存在多处裂纹,表面裂纹笔直,两侧无脱碳现象,为淬火裂纹,拐角处存在应力集中的扩展裂纹,长度大约1.6 mm;连杆轴颈表面组织为马氏体,心部组织回火索氏体。曲柄组织为回火索氏体,局部区域存在少量的贝氏体,表面存在约110~140 μm的半脱碳层,微观金相组织满足技术要求。

综上所述,曲轴是由于表面的淬火裂纹以及连杆颈与曲柄交界处的应力集中引起的弯曲疲劳断裂。

4 整改建议

(1)优化调质处理工艺参数,调整淬火工艺,杜绝淬火裂纹的产生。通过提高回火温度及延长回火时间的方式优化高温回火工艺,改善心部硬度偏高现象。

(2)优化感应淬火的参数(电流的频率及加热时间),将曲轴连杆颈的表面硬化层的深度提高至2.0~4.0 mm。

(3)增加表面荧光磁粉探伤比例,以及早发现潜在的表面裂纹失效。

(4)优化过渡区圆角,通过仿真软件模拟分析圆角应力集中区域的加载情况,科学设计以降低拐角区域的应力。