高强韧工程机械用钢Q690D的淬火工艺优化

2022-10-21季德静杨维宇白雅琼

季德静, 杨维宇, 白雅琼

(1. 吉林电子信息职业技术学院 冶金研究所, 吉林 吉林 132021;2. 内蒙古包钢稀土钢板材有限责任公司 研发中心, 内蒙古 包头 014010;3. 内蒙古包钢钢联股份有限公司 技术中心, 内蒙古 包头 014010)

Q690D级高强度工程结构钢大多用于工程机械设备等承重件制造,由于使用要求较为苛刻,对其原材料的冲击性能要求较高。调质热处理工艺是提高钢材强韧性的核心工艺,可以满足钢板性能稳定且均匀的要求[1],而淬火又是调质热处理工艺的重要环节,淬火温度不仅影响马氏体的形成、奥氏体晶粒大小,同时还影响合金元素的分布及微合金碳化物在奥氏体中的溶解量,对钢的组织和力学性能产生重要的影响。段争涛等[2]研究了淬火温度对60 mm厚Q690D钢显微组织和力学性能的影响,930 ℃淬火时,强度达到最大值,而冲击吸收能量和断后伸长率达到最小值,最佳淬火温度为930 ℃。刘朝霞等[3]研究了淬火温度对80 mm 厚调质690 MPa级低碳贝氏体高强钢板组织性能的影响,在890 ℃淬火和650 ℃回火时,钢的强韧性配合最好。钟友坤[4]对60 mm厚Q690D钢的调质热处理工艺进行了研究,最佳调质工艺为930 ℃淬火10 min、650 ℃回火40 min。相同强度等级,不同化学成分、组织类型试验钢的最佳淬火温度不同。

由于淬火温度对奥氏体晶粒长大、奥氏体均匀化程度、微合金元素碳氮化物溶解、力学性能有较大影响,因而制定合理的淬火加热制度十分重要[5]。本文针对一种Q690D高强工程结构钢,研究了淬火温度对其淬火态组织、奥氏体晶粒及-20 ℃低温冲击性能的影响,最终获得最佳的淬火温度,为大工业生产提供数据支持。

1 试验材料及方法

试验材料选用某厂生产的30 mm厚Q690D热轧钢板,其化学成分如表1所示,符合GB/T 16270—2009《高强度结构用调质钢板》。试验钢的生产工艺流程:铁水预处理→210 t顶底复吹转炉冶炼→LF炉精炼→RH真空脱气→板坯连铸→下线缓冷→板坯再加热→高压水除磷→粗轧→精轧→ACC冷却→矫直→空冷[6]。

在试验钢板1/4厚度处取样,根据YB/T 5128—2018《钢的连续冷却转变曲线图的测定方法 膨胀法》,采用Formaster-F全自动相变仪测定试验钢的静态CCT曲线,如图1所示,测得试验钢的Ac1为686 ℃,Ac3为 862 ℃,马氏体开始转变温度Ms为453 ℃。根据测定的Ac3选定试验钢淬火的最低温度为880 ℃,结合现场实际生产工艺,试验钢淬火工艺为分别在880、920、950、1000、1050、1100 ℃保温20 min,水冷。

表1 试验钢的化学成分(质量分数,%)

图1 试验钢的静态CCT曲线Fig.1 Static CCT curves of the tested steel

根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,从淬火态钢板的板厚1/4处取10 mm×10 mm×55 mm夏比V型缺口,在JBD-300A低温冲击试验机上进行-20 ℃低温冲击试验。用体积分数4%的硝酸酒精溶液对淬火态试样进行腐蚀,在Axio observer A1M光学显微镜(OM)下观察其微观组织形貌,用LEOEVO50HV扫描电镜(SEM)对不同淬火温度下-20 ℃冲击断口形貌进行分析。为研究不同淬火温度下试验钢微合金碳化物的回溶,采用Tecnai G2 F20场发射透射电镜(TEM)对880、950 ℃淬火态试样微观形貌进行观察。为研究淬火温度对原始奥氏体晶粒的影响规律,采用饱和苦味酸水溶液对不同淬火温度下淬火态试验钢进行侵蚀,根据GB/T 6394—2017《金属平均晶粒度测定方法》,采用线性截距法测定原始奥氏体平均晶粒尺寸。

2 试验结果与分析

2.1 显微组织

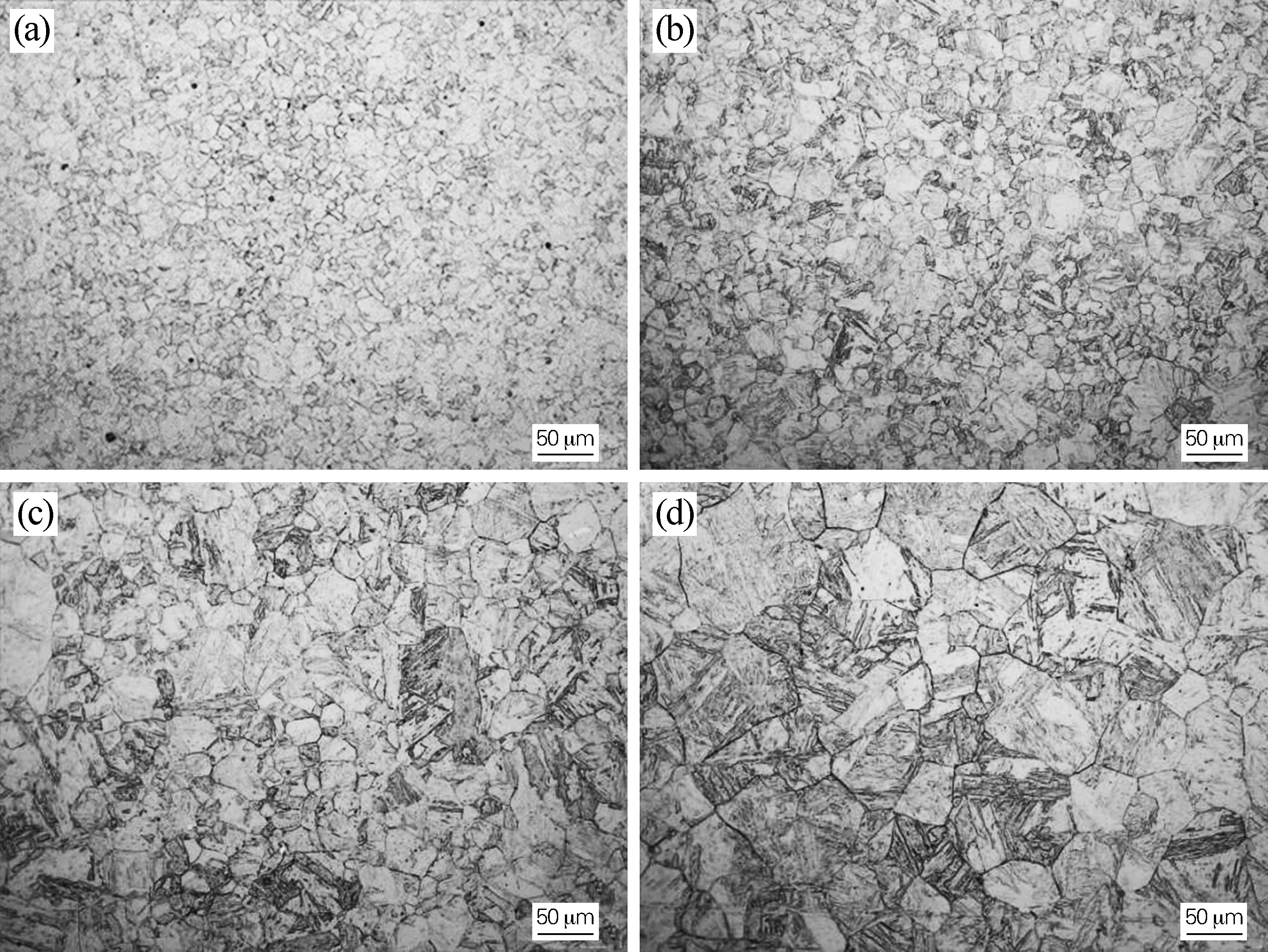

图2为30 mm厚Q690D钢在不同淬火温度下的组织。如图2(a,b)所示,当淬火温度为880、920 ℃,试验钢淬火态显微组织以板条马氏体为主,板条束较小,还有少量的贝氏体。这是因为奥氏体加热温度较低,奥氏体化过程不充分,淬火后不能获得单一的马氏体组织[3]。如图2(c~f)所示,当淬火温度升高到950~1100 ℃,试验钢淬火态组织为板条马氏体组织,但随着淬火温度的升高,原始奥氏体晶粒逐渐增大,马氏体板条变宽变长,粗大的板条束贯穿整个奥氏体晶粒。

图2 Q690D钢经不同温度淬火后的显微组织Fig.2 Microstructure of the Q690D steel quenched at different temperatures(a) 880 ℃; (b) 920 ℃; (c) 950 ℃; (d) 1000 ℃; (e) 1050 ℃; (f) 1100 ℃

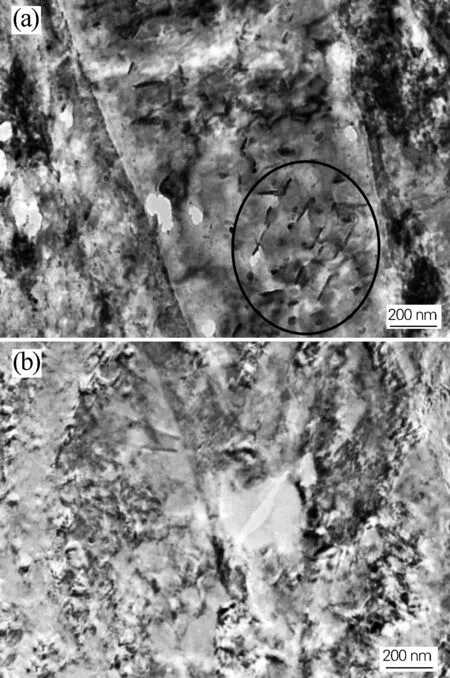

图3 Q690D钢经不同温度淬火后的TEM形貌Fig.3 TEM morphologies of the Q690D steel quenched at different temperatures(a) 880 ℃; (b) 950 ℃

图3为30 mm厚Q690D钢经880、950 ℃淬火后的TEM形貌,以马氏体板条为主。如图3(a)所示,当淬火温度为880 ℃时,试验钢马氏体板条上除了高密度位错,还有长度约150 nm且整齐排列的短杆状碳化物(见图3(a)中圆圈部分),试验钢中含有Nb、V、Ti微合金元素(见表1),Ac3为862 ℃,当淬火温度较低时,微合金碳化物未完全回溶,存在一定细化晶粒的作用,未溶碳化物破坏了基体的连续性,裂纹在冲击载荷作用下会加速扩展,降低试验钢淬火态低温冲击性能,同时Nb、V、Ti微合金元素并未充分固溶,将不利于试验钢回火时碳化物的析出,可能影响试验钢回火态的强度[7]。如图3(b)所示,当淬火温度升高到950 ℃,试验钢马氏体板条内并未发现微合金碳化物,说明提高淬火温度有利于Nb、V、Ti等微合金碳化物的回溶,为后续回火时的析出做组织上的准备。

2.2 原始奥氏体晶粒

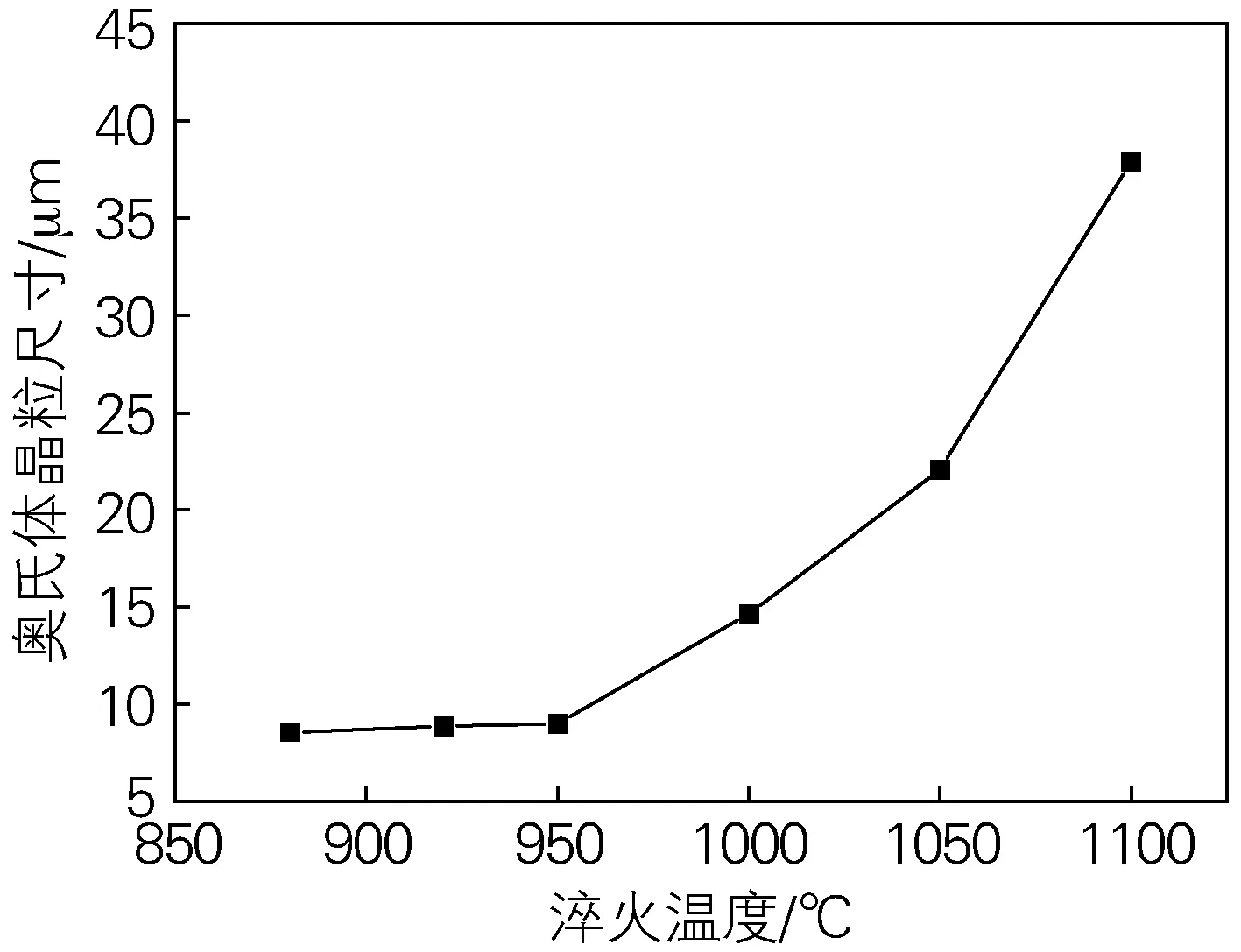

图4 不同淬火温度下Q690D钢的原始奥氏体晶粒尺寸Fig.4 Prior austenite grain size of the Q690D steel quenched at different temperatures

Q690D钢在880~1100 ℃淬火20 min后原始奥氏体平均晶粒尺寸变化规律如图4所示。当淬火温度为880~950 ℃时,试验钢原始奥氏体晶粒尺寸增长缓慢,当淬火温度高于950 ℃,原始奥氏体晶粒尺寸增长速度加快。当淬火温度为950 ℃,试验钢原始奥氏体平均晶粒尺寸为8.96 μm,当淬火温度升高至1100 ℃时,试验钢原始奥氏体平均晶粒尺寸增长到37.89 μm。这是因为当淬火温度低于950 ℃时,试验钢的基体上存在未回溶的Nb、V、Ti微合金碳化物,钉轧奥氏体晶界,奥氏体晶粒长大的趋势受到抑制,当淬火温度高于950 ℃,随着Nb、V、Ti微合金碳化物的完全回溶,钉扎晶界及阻碍奥氏体晶粒长大的能力减弱,使得晶界迁移速度加快,试验钢奥氏体晶粒快速长大[8-9]。

图5为950~1100 ℃淬火后Q690D钢的原始奥氏体晶粒形貌。如图5(a)所示,当淬火温度为950 ℃时,试验钢原始奥氏体晶粒均匀细小且呈等轴状,部分晶粒开始粗化;如图5(b)所示,当淬火温度升高到1000 ℃时,细小等轴晶粒逐渐减少,粗化晶粒进一步增多,表现为较粗大的奥氏体晶粒吞并周围的细小晶粒[5];随着淬火温度的升高,晶粒进一步粗化,如图5(d)所示,当淬火温度达到1100 ℃时,奥氏体晶粒粗化现象明显。相同的加热时间内,提高淬火加热温度奥氏体晶粒粗化速度加快。

图5 不同温度淬火后Q690D钢的原奥氏体晶粒形貌Fig.5 Prior austenite grain morphologies of the Q690D steel quenched at different temperatures(a) 950 ℃; (b) 1000 ℃; (c) 1050 ℃; (d) 1100 ℃

2.3 -20 ℃低温冲击性能

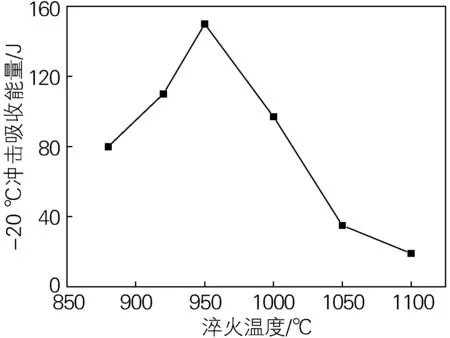

淬火温度对30 mm厚Q690D钢-20 ℃低温冲击吸收能量的影响如图6所示,淬火温度为880~1100 ℃时,试验钢的冲击吸收能量先升高后降低。当淬火温度为880 ℃时,试验钢-20 ℃低温冲击吸收能量为80 J,随着淬火温度的逐渐升高,淬火态试验钢的冲击吸收能量逐渐升高,当淬火温度为950 ℃时,试验钢的冲击吸收能量达到最大值150 J,继续升高淬火加热温度,冲击吸收能量逐渐降低,当淬火加热温度达到1100 ℃时,试验钢的冲击吸收能量降低至19 J。

图6 淬火温度对Q690D钢-20 ℃冲击吸收能量的影响Fig.6 Effect of quenching temperature on impact absorbed energy at -20 ℃ of the Q690D steel

图7为试验钢在不同淬火温度下冲击断口裂纹扩展区的SEM形貌。如图7(a)所示,当淬火温度为880 ℃,试验钢-20 ℃冲击断口形貌以准解理断裂为主,还有少量的撕裂棱。如图4所示,880 ℃淬火后试验钢原始奥氏体平均晶粒尺寸小于10 μm,但基体上存在未回溶的Nb、V、Ti微合金碳化物,破坏了基体的完整性,冲击时容易造成应力集中,促进裂纹的形成和扩展,所以880 ℃ 时试验钢的冲击吸收能量较低,只有80 J。

图7 不同淬火温度下Q690D钢的冲击断口形貌Fig.7 Impact fracture morphologies of the Q690D steel quenched at different temperatures(a) 880 ℃; (b) 920 ℃; (c) 950 ℃; (d) 1000 ℃; (e) 1050 ℃; (f) 1100 ℃

如图7(b,c)所示,当淬火温度进一步升高到920、950 ℃时,试验钢的冲击断口形貌由准解理向微孔聚合型韧窝转变,撕裂棱变高且密度增加,说明裂纹扩展过程中撕裂功增大,冲击性能进一步提高,淬火温度为950 ℃时试样韧窝变大变深。如图3、图4所示,试验钢在950 ℃淬火时Nb、V、Ti微合金碳化物充分回溶,且原始奥氏体晶粒并未粗化,奥氏体平均晶粒尺寸约9 μm,裂纹尖端钝化、扩展时需吸收大量的能量,所以试验钢的冲击吸收能量达到最大值,为150 J。如图7(d~f)所示,当淬火温度升高到1000~1100 ℃,试验钢冲击断口可发现明显的河流花样及解理台阶,为典型的准解理断裂形貌,随着原始奥氏体晶粒的长大,河流花样变宽,撕裂棱减少,试验钢的冲击吸收能量随着淬火温度的升高而逐渐降低。综上所述,Q690D钢的最佳淬火工艺为950 ℃×20 min,水冷。

3 结论

1) 淬火温度为880、920 ℃时,Q690D钢淬火态显微组织为板条马氏体+少量贝氏体,淬火温度为950~1100 ℃,Q690D钢淬火态显微组织为全马氏体,淬火温度越高,马氏体板条越宽。

2) 淬火温度≤950 ℃时,Q690D钢奥氏体平均晶粒增长缓慢,平均尺寸小于10 μm,当淬火温度>950 ℃,Nb、V、Ti微合金碳化物完全回溶,奥氏体平均晶粒尺寸快速长大,1100 ℃时增长到37.89 μm。

3) 淬火温度为880~1100 ℃,Q690D钢的-20 ℃低温冲击吸收能量先升高后降低,950 ℃淬火时,冲击吸收能量达到最大值,为150 J。

4) Q690D钢的最佳淬火工艺为950 ℃×20 min,水冷。