基于SPC的后桥齿轮精车质量控制研究

2020-03-26于李黄文龙莫易敏

于李,黄文龙,莫易敏

(1.上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007;2.上海依工塑料五金有限公司,上海 200000;3.武汉理工大学,湖北武汉 430070)

0 引言

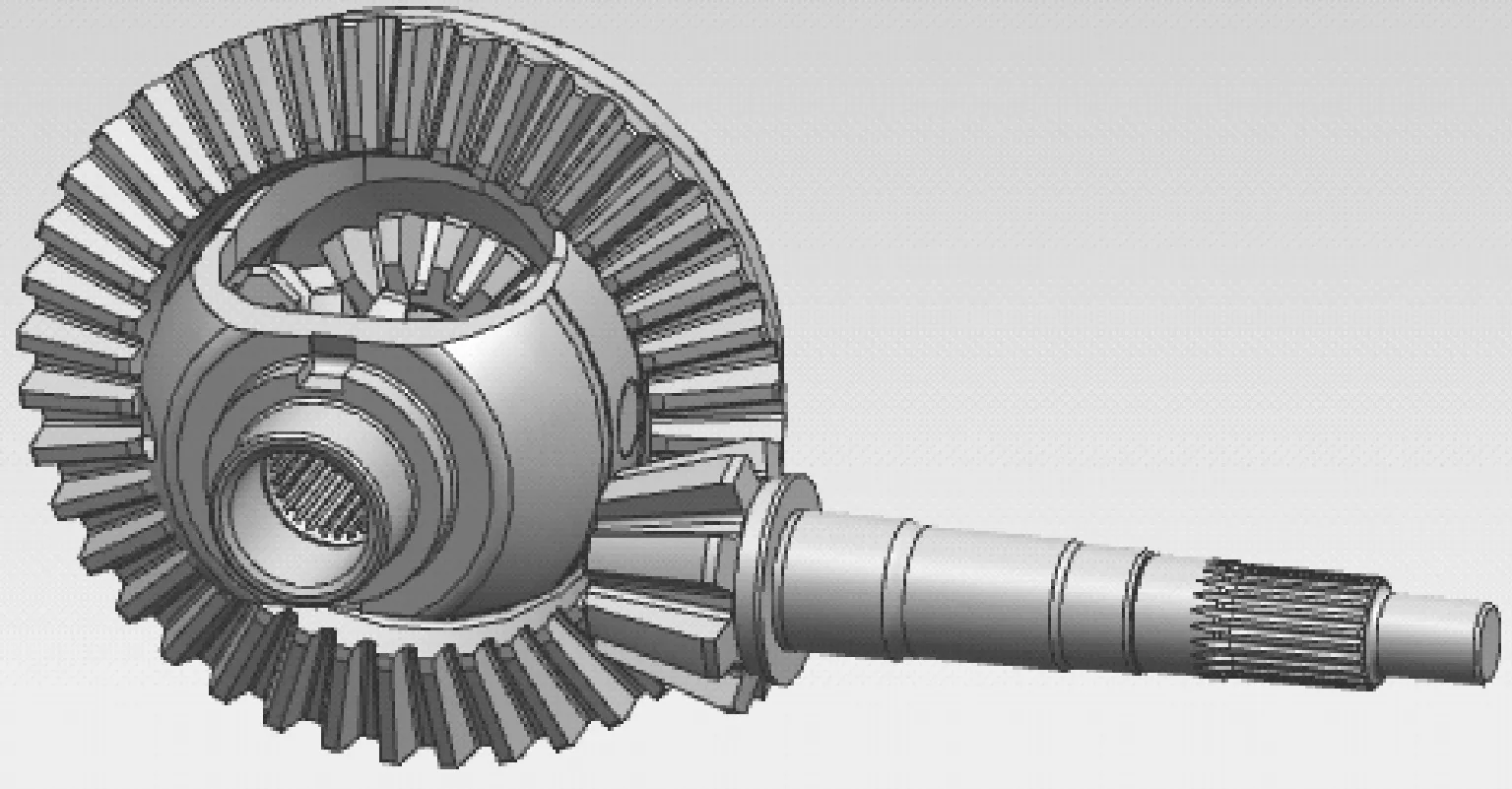

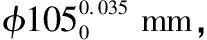

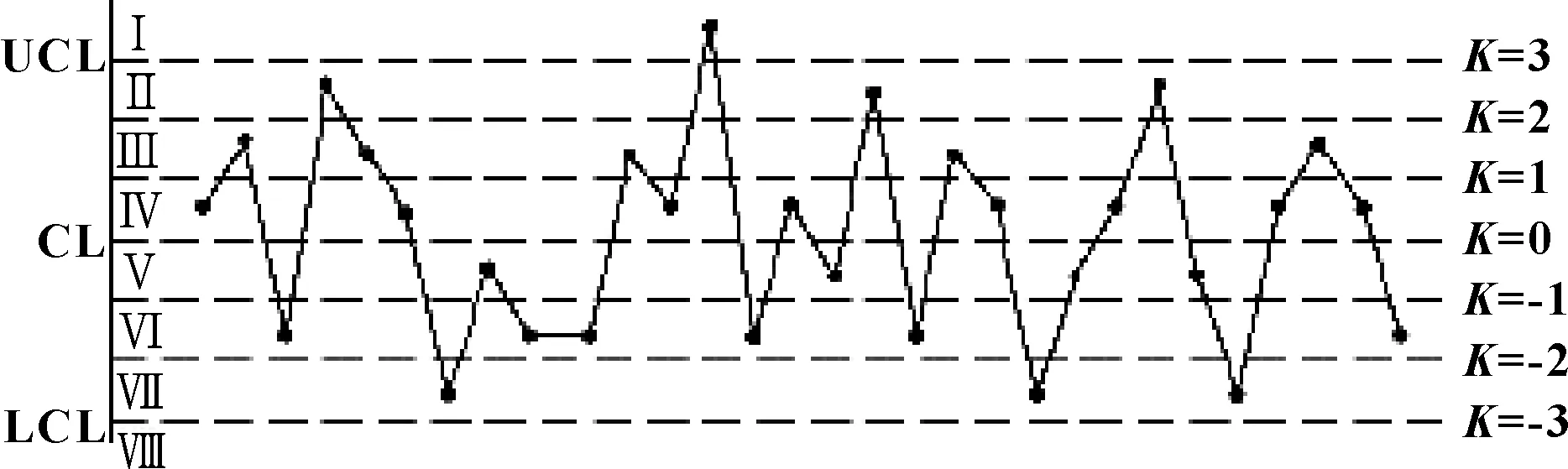

后桥齿轮参与装配后桥主减速器总成过程中,主减速器齿轮与轴承接触的轴承径向部分涉及关键特性装配要求,主动齿轮轴承径向尺寸、跳动、粗糙度等精度要求直接影响主减速器总成装配后齿轮组啮合位置(印痕)、NVH、齿轮寿命等诸多方面[1]。齿轮的工艺流程一般为:毛坯锻造→正火→齿坯加工→铣齿→热处理→精车→研齿,其中齿轮的热后研前加上精车工序,旨在提高主齿轮轴轴承位、被动齿内孔及安装面的精度,降低由装配误差产生的异常噪声、齿轮失效等。如图1所示为后桥齿轮副装配图,热后精车的关键控制项为主动齿大轴承位直径、主动齿小轴承位直径、主动齿轴承跳动、被动齿内孔和清理被动齿螺纹,主动齿轴承位和被动齿内孔精度会直接反映在齿轮安装误差,影响后桥齿轮装车后的噪声和齿轮副运行质量。

统计过程控制(Statistical Process Control,SPC)是基于统计学方法分析工序能力,并及时预警生产异常,提高生产过程的稳定性,即生产过程仅受随机误差影响,使产品性能符合要求。控制图是SPC中最重要的工具,是对需要控制的质量特征值进行稳定性判定的一种方法。将统计学工具控制图运用到齿轮的热后精车工序中,对主、被动齿精车位特控项进行实时监控,严格控制精车质量,降低由热处理产生的齿形变化。基于此理论,本文作者提出运用控制图对后桥齿轮热后精车质量的控制研究。

图1 后桥齿轮副装配图

1 齿轮精车关键控制项对后桥传动的影响

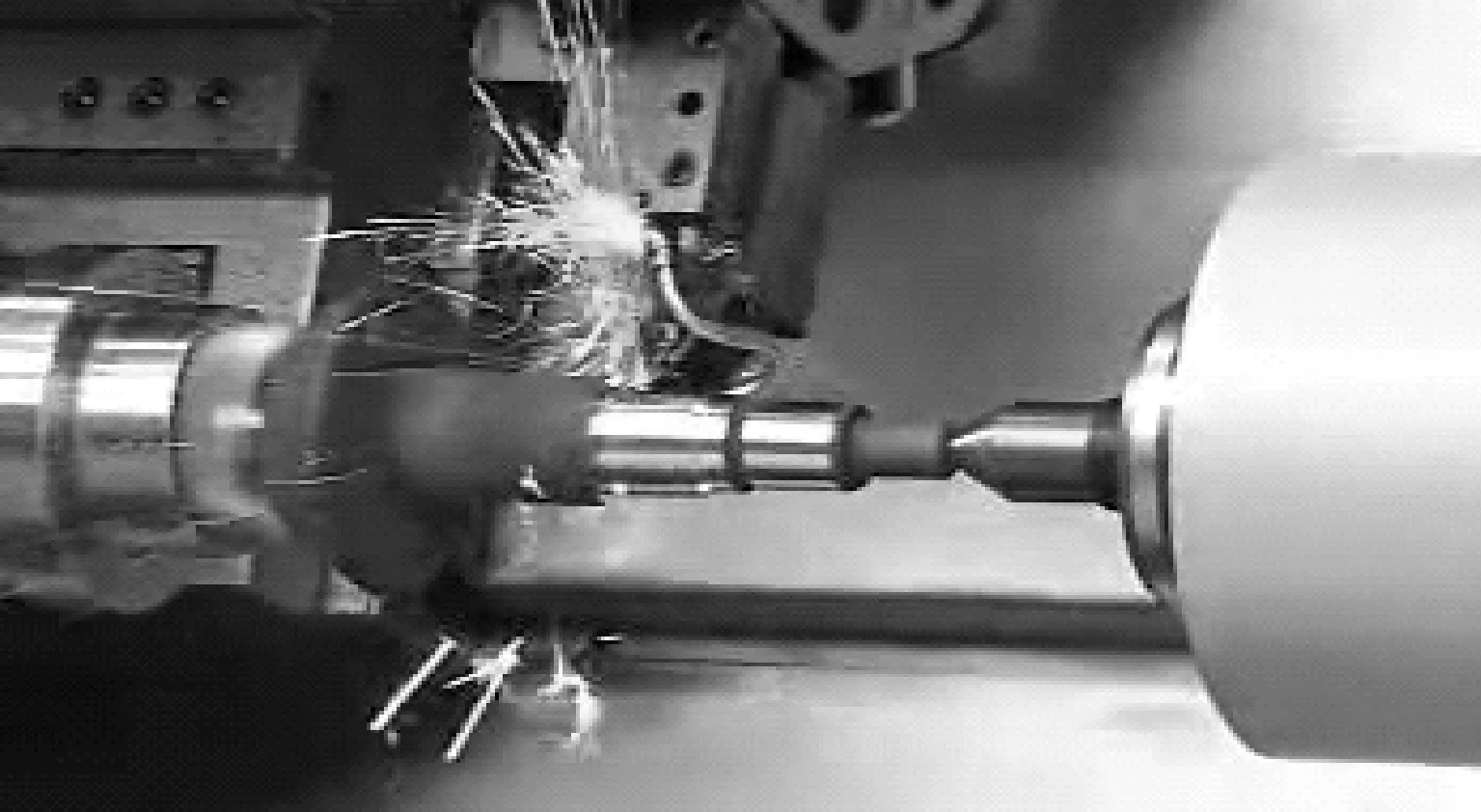

齿轮的车削工艺分为粗、精两步。粗车是在较低速度下,通过给予较大的进给量来加工工件,其加工精度只能达到较低水平,并且切后工件粗糙度较差;而精车是在较高速度下,以较小的进给量来切削工件,对齿轮的齿面粗糙度和齿形精度均有明显的改善作用。经过对后桥总成的理论分析和传动效率台架试验,发现主动齿轮轴承位、被动齿轮的内孔精度对后桥总成的传动效率有明显的影响,因此针对齿轮热后精车这一承上启下的关键工序进行质量控制的研究。图2所示为锥齿轮的精车。

图2 精车主动锥齿轮

1.1 主齿轴承位精车质量对齿轮装配的影响

图3 主动锥齿轮总成装配图

1.2 被动齿轮内孔精车质量对齿轮装配的影响

图4 后桥被动伞齿轮剖面

2 SPC方法在齿轮精车中的应用

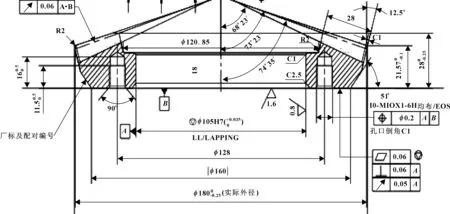

SPC方法是以概率论和统计学为理论基础,通过对动态生产过程中连续过程质量数据进行记录、计算,描点绘制控制图,以其来监控、分析生产过程的稳定性[6]。控制图作为SPC方法中最常用的工具,已被广泛应用到工程制造中。图5所示为SPC方法在齿轮精车工段中应用流程。

图5 齿轮精车工段SPC应用流程

2.1 控制图在齿轮热后精车中的应用

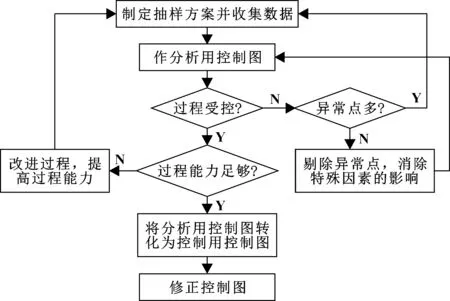

根据使用目的的不同,控制图可以分为分析用控制图和控制用控制图两大类,由3条平行于横轴的直线和数据点连成的折线组成。分析用控制图是利用采集的质量数据计算出3条控制限,再将质量数据点一一描上而画出,用于对生产过程进行稳定性判定分析。当控制图显示有异常波动时,首先从5M1E(人、机、料、法、测、环)进行分析,剔除异常点,消除特殊因素的影响后再重新绘制控制图。控制用控制图是分析用控制图证实质量过程稳定且过程能力能够满足生产要求后,由分析用控制图转换而来的,作为生产稳定后动态监测和预测生产质量的质量控制工具。

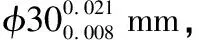

主动锥齿轮轴承位外圆和被动齿轮内孔的关键控制项的分析用控制图是从生产线中实时采集得到的精车数据制作而成,将齿轮固定于工装夹具中缓慢转动一周,同时采用千分表检测圆面跳动值、圆度值等。描点后的控制图基本形态如图6所示。

图6 控制图基本形态

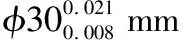

图7 精车主齿轴承位直径扇形图

2.2 齿轮热后精车控制图常见异常模式

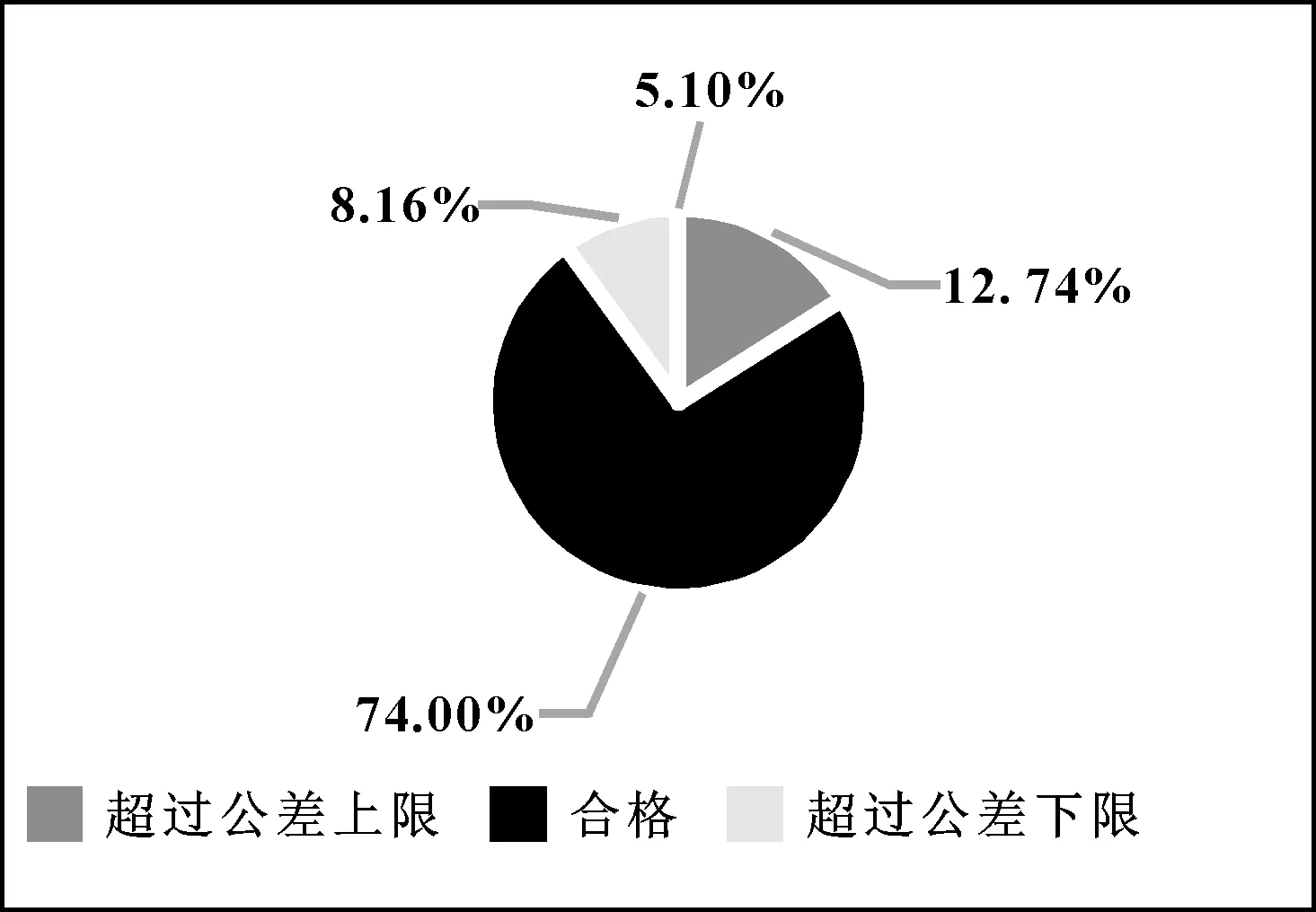

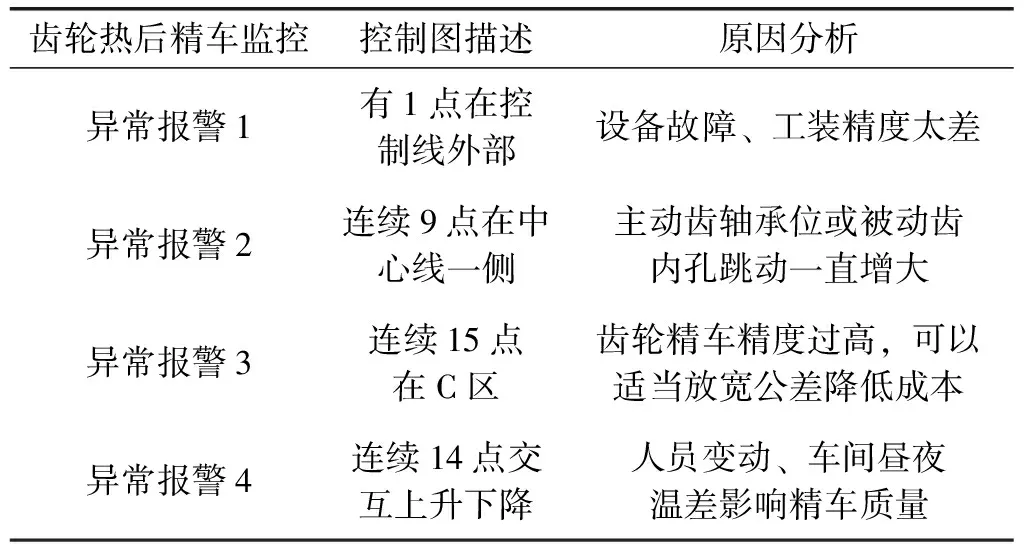

判断异常波动是控制图最重要的职能之一,GB/T 4091-2001《常规控制图》中规定了8种判异准则[7],可分为有点出界和界内点排列不随机两类。但在齿轮精车监控中,常见的控制图失效模式有4种,如图8和表1所示。

图8 常见4种失效模式

表1 4种失效模式的原因分析

通过上述常见4类控制图异常模式对齿轮精车分析用控制图进行稳定性判定分析,遵循“有则改之,无则加勉”原则。当判断该分析用控制图过程受控后,则对其进行过程能力分析,力争将生产能力达到顾客要求。

2.3 过程能力分析

过程能力是指工序处于稳定状态期间生产出的产品满足加工质量要求的能力,过程能力表征产品的加工质量与要求相吻合的程度,一般用Cpk或Ppk表示,根据其数值的大小范围来判定过程能力是否充分,具体分析情况如表2所示。过程能力指数Cpk计算公式:

表2 过程能力分析

图9 精车工段现场控制图

3 总结

分析了齿轮精车关键控制项对后桥传动效率的影响,提出了利用统计过程控制SPC方法对主动锥齿轮轴承位和被动齿轮内孔的精车工艺进行监控,确保控制项的波动在合理范围内,并对实施SPC后的精车工艺进行过程能力分析。通过实施SPC前后质量数据的对比,验证了采用控制图监控精车工艺的必要性,达到改善了主、被动齿轮的装配质量,提高后桥传动效率的目的。