腐蚀模板法获取高长径比β-Si3N4晶种的工艺参数研究

2020-03-25李涤寒童亚琦

袁 帅,郑 彧,李涤寒,童亚琦,张 跃

(1.北京中材人工晶体研究院有限公司,北京 100018;2.北京航空航天大学材料科学与工程学院,北京 100191; 3.上海航天控制技术研究所,上海 201109)

0 引 言

氮化硅(Si3N4)陶瓷具有高强度、高韧性、耐热冲击、耐磨损和耐腐蚀等优良性能,是公认的综合性能最佳的结构陶瓷材料[1],在航空航天、风力发电、精密制造等领域中已有广泛应用[2-3]。然而氮化硅作为强共价键化合物,烧结难度大,导致其生产成本较高,影响其应用。有研究表明,加入一定量的β-Si3N4晶种[4]在热力学上能有效促进氮化硅的烧结,同时对陶瓷产生自增韧[5-7]的作用。在一些特定的氮化硅成型工艺中[8-10],对晶种的表面性能、分布方式等进行调控,能够对材料性能产生不同的影响。如流延工艺中,加入β-Si3N4晶种可构造出材料组织内部的定向模板[11],形成组织织构化[12],能够改善氮化硅陶瓷的力学及物理性能[13-16]。

然而目前β-Si3N4晶种市场还不成熟,很难购买,且市面上的β-Si3N4晶种的长径比,即长轴与短轴之比基本都难以达到5以上,晶种的各向异性较弱。而β-Si3N4晶种各向异性的强弱影响着晶种在材料中的分布与生长状况,关系着成品的性能。且β相含量等关键性能难以满足使用要求。针对以上问题,本研究选择以自制超薄氮化硅薄片作为腐蚀模板,制备β-Si3N4晶种,氮化硅薄片本身氮化硅晶粒发育好,且腐蚀效率高。对腐蚀介质、时间等关键因素进行了研究,并采取了后续剥离处理,增加了晶种产量,获得了高长径比、分散性良好的β-Si3N4晶种。

1 实 验

本研究选择自制的氮化硅薄片作为晶种制备的初始模板,采用熔融碱作为介质对模板进行腐蚀。自制氮化硅薄片以氮化硅粉(瑞典vesta AB)为原料,添加5wt%MgO和5wt%Y2O3作为烧结助剂,排胶后采用气压烧结法在1800 ℃,6 MPa条件下烧成。薄片尺寸为40 mm×40 mm,厚度为0.3 mm。相较于块体材料,以氮化硅薄片作为模板能降低熔融碱渗入的难度,提升腐蚀效率。

图1为薄片的物相分析结果及经表面腐蚀处理后的微观形貌图片,薄片的主要物相为β-Si3N4,烧结助剂产生的液相以YMgSi2O5N微晶及玻璃相的形式存在[17],可以通过腐蚀的方法去除;并且薄片内β-Si3N4晶粒生长良好,如图1(b)所示,具有获得高长径比β-Si3N4晶种的基础。

图1 氮化硅薄片的XRD图及SEM图

Fig.1 XRD pattern and SEM image of silicon nitride sheet

晶种制备流程如下:

选用熔融碱腐蚀氮化硅薄片来获取β-Si3N4晶种。熔融碱的腐蚀温度与使用的熔融碱的种类有关。常用的NaOH熔融温度为323 ℃,KOH则为360 ℃,二者单一使用都需要提供较高温度。根据KOH与NaOH的二元相图,当质量比KOH∶NaOH=51.5∶48.5时,得到低共熔点温度为165 ℃[18]的混合碱。选用纯的NaOH和KOH与NaOH混合碱作为腐蚀介质。

将氮化硅薄片破碎,通过30目筛网,以便于更多地装入镍坩埚中,同时也增加了反应接触面积。分别将表1设置的1、2两组腐蚀介质与小薄片放入镍坩埚[19],然后置于马弗炉中,在不同腐蚀介质的对应温度下(如表1)进行1 h热处理。将得到的产物置于去离子水中,在40 ℃下超声10 min,得到悬浊液,通过200目筛网分离薄片与剥落产物,经慢速滤纸抽滤,保留滤纸上产物并烘干。观察产物的微观形貌,选定合适的腐蚀介质。

表1 晶种制备原料配比Table 1 Proportion of raw materials for seed preparation

将原料按表1配比放入镍坩埚,然后置于马弗炉中,在对应温度下分别经0.5 h、1 h、4 h、6 h热处理后取出坩埚。将得到的产物置入去离子水中,在40 ℃下超声10 min,得到悬浊液,经200目筛网、慢速滤纸抽滤后保留滤纸上产物并烘干。

腐蚀产物过200目筛网后,筛网上残余较多小薄片状样品。将这种小薄片加入至浓度为12 mol/L的KOH和NaOH的混合碱溶液中(KOH∶NaOH质量比为51.5∶48.5)。分别采用120 W,40 ℃超声30 min、磁力搅拌12 h、手工研磨三种方式对腐蚀后的产物进行进一步的剥离处理。将剥离处理后得到的悬浮液通过200目筛网后,再经慢速滤纸抽滤,保留滤纸上产物并烘干。

最后经腐蚀剥离得到产物放入无水乙醇中在120 W、40 ℃下超声清洁10 min,将超声后的浊液静置2 h,浊液出现明显分层,去除上层液体,保留下部沉降物,烘干后,最终获得晶种产物。

采用X射线衍射分析仪(XRD,DI MX-IIIA,RIGAKU)分析样品的物相组成。采用扫描电子显微镜(SEM,JSM-6010,日本电子)观察样品的微观形貌,并使用能谱仪(EDS,JED-2300,日本电子)对获得的晶种进行微区域元素分析。

2 结果与讨论

2.1 腐蚀参数

2.1.1 腐蚀介质

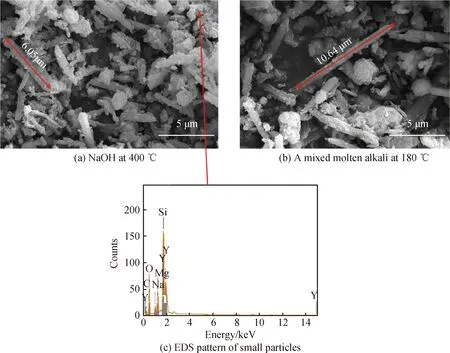

实验分别选取了单一NaOH熔融碱400 ℃反应以及混合熔融碱(质量比KOH∶NaOH=51.5∶48.5)180 ℃反应两种条件,用以研究相同时间下不同腐蚀介质对腐蚀实验的影响。对比电镜照片,观察腐蚀效果。

图2(a)~(b)为薄板分别经NaOH和混合碱两种介质热处理1 h后,经筛网、抽滤及烘干后得到的样品的微观形貌。从两张电镜照片中都能够观察到长柱状的β-Si3N4的存在,说明熔融碱腐蚀可以使氮化硅晶粒从薄片中脱离下来。

图2 (a) 400 ℃单一NaOH熔融、(b)180 ℃混合熔融碱腐蚀1 h所得β- Si3N4晶粒SEM图;(c)小颗粒的EDS图

Fig.2 SEM images of β-Si3N4grains obtained by melting (a) single NaOH at 400 ℃ and (b) mixed molten alkali at 180 ℃ for 1 h; (c) EDS pattern of small particles

根据以上结果,实验选择质量比KOH∶NaOH=51.5∶48.5,反应温度为180 ℃的混合熔融碱作为腐蚀介质。同时,使用混合熔融碱能有效的降低反应温度,有效达到减小能耗的目的。

2.1.2 腐蚀时间

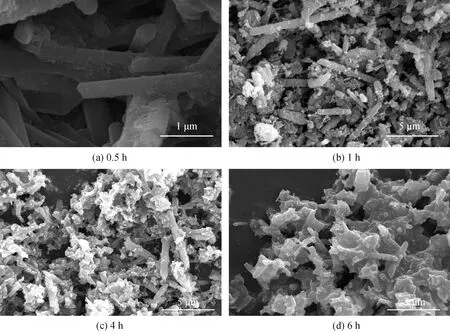

使用熔融碱腐蚀的时间是晶种制备的重要影响因素,实验中分别选取了0.5 h、1 h、4 h、6 h作为腐蚀时间,并对不同腐蚀时间得到的样品的微观形貌进行了观察,如图3所示。

图3(a)中,经混合熔融碱180 ℃腐蚀处理0.5 h后,柱状晶粒暴露出来,但晶粒与晶粒间尚有连接,晶粒间隙不明显;经过1 h腐蚀处理后的产物,如图3(b)所示,有较多长柱状的晶粒,晶粒之间间隙明显;在图3(c)中,经过4 h腐蚀处理的产物,有柱状晶存在且出现粘结,晶粒之间间隙模糊,存在团聚;经过6 h的长时间处理后的产物如图3(d)所示,柱状晶数量减少,晶粒之间的间隙消失,有明显的团聚现象。

图3 腐蚀不同时间的SEM图

Fig.3 SEM images of corrosion at different times

综合图3可以得出:腐蚀0.5 h后,时间较短,反应中熔融碱渗入,腐蚀掉薄片中的部分晶界相,使晶粒暴露出来,但还未渗入连接较为紧密的晶粒间隙,晶粒之间的连接还未完全打开,仍基本保留原有的骨架形态,说明腐蚀尚不充分。经过1 h的腐蚀,柱状晶之间出现明显的间隙,说明晶粒间的连接被打开,晶粒分散脱落,此时的β-Si3N4晶粒形貌完整且分散性能良好;经过4~6 h的腐蚀处理后,晶粒出现了腐蚀过度的情况,破坏了β-Si3N4晶粒的形貌,较小的晶粒被腐蚀并出现具有粘度的腐蚀产物将大晶粒粘接,逐渐形成大的团聚体。因此本研究确定1 h作为优选的腐蚀时间。

图4 1 h腐蚀后氮化硅薄片表面的SEM图Fig.4 SEM image of the surface of silicon nitride sheet after 1 h etching

2.2 剥离方式

研究发现,经腐蚀处理后,氮化硅腐蚀模板薄片一部分会成为分散良好的β-Si3N4晶粒分散在液体介质中,而大部分仍以疏松的小薄片存在。实验表明对这种疏松的小薄片进行进一步腐蚀处理并不能提高晶种的产量。

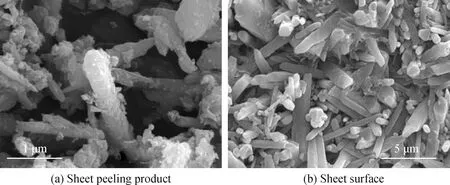

对腐蚀1 h后的剩余的氮化硅小薄片进行微观形貌观察,如图4所示,腐蚀后的氮化硅薄片内部柱状晶的间隙处填充了较多小颗粒以及团聚体,与前文分析一致,这些小颗粒及团聚体为小晶粒及晶界相被腐蚀后的产物,填充在柱状晶粒之间。更长时间的腐蚀并不能提高晶种的产量,是由于这些小颗粒及团聚体的填充和覆盖,堵塞了腐蚀介质的渗入通道,阻碍了熔融碱的进一步渗入,从而不利于腐蚀反应的进一步进行。此时,采取更长时间的腐蚀处理,实际上是对已剥落或裸露在薄片外的晶粒的腐蚀,一方面造成已剥离晶粒被过度腐蚀,另一方面大部分薄片无法被充分腐蚀。

由此可见,单一的使用混合熔融碱进行腐蚀操作,得到的β-Si3N4晶种产量有限。而未充分腐蚀的薄片上,还留有大量的结构良好的未剥离晶粒,是具有极大潜力的晶种原料。为高效地提高晶种产量,在腐蚀步骤的基础上,采用超声、机械研磨和磁力搅拌三种方式进行进一步的晶种剥离。

2.2.1 超声剥离

实验将腐蚀1 h模板薄片加入混合碱溶液中进行超声剥离。经超声后分离出少量腐蚀薄片剥落物,如图5(a)所示,超声剥落物主要是从薄片表面脱落的填充物以及结合疏松的β-Si3N4晶粒。图5(b)中,氮化硅薄片经过腐蚀1 h后超声,表面的β-Si3N4柱状晶交错,构成结构骨架,晶粒间没有了小颗粒和团聚物的填充。

图5 超声后的氮化硅薄片剥落物与薄片表面的SEM图

Fig.5 SEM images of silicon nitride sheet peeling product and sheet surface after ultrasonication

在碱溶液中经过30 min的超声处理,剥落产物的量仍然很少,且薄片中的β-Si3N4骨架未被破坏,说明薄片中的β-Si3N4晶粒骨架具有一定的结合强度,超声施加的外力不足以打破氮化硅骨架结构。破除骨架的结合需要更强劲的外力。因此,超声剥落晶粒的方法,难以达到使晶粒剥落的效果。

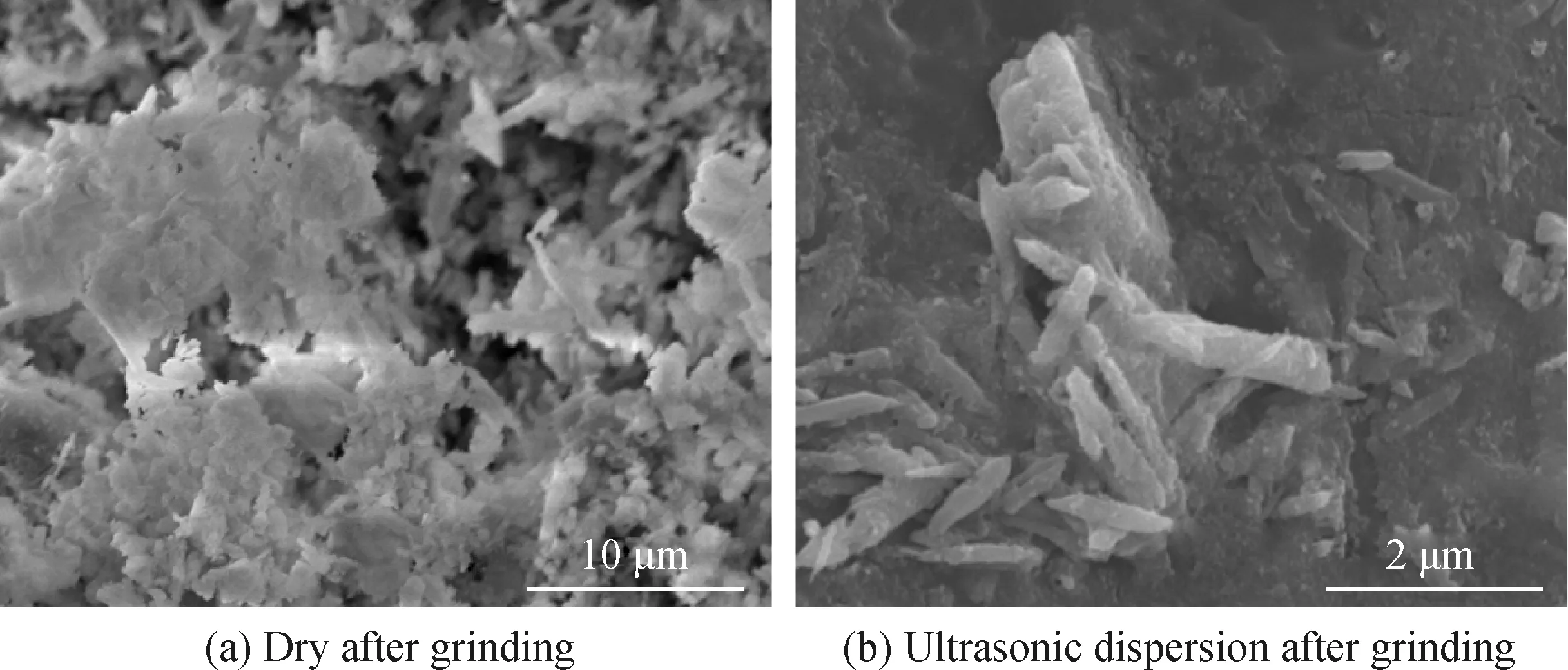

2.2.2 机械研磨

为了给剥离晶粒提供更大的外力,采用手动研磨作为腐蚀薄片剥离手段。将腐蚀模板薄片与12 mol/L的混合碱溶液置于研钵中进行充分研磨,经过筛、抽滤及烘干后,得到大量的粉末产物,观察其微观形貌,如图6所示。由图6(a)可见,由于机械研磨提供的是直接接触的外力,晶粒呈团聚、黏连状态。经进一步超声分散后,如图6(b)所示,晶粒的团聚、黏连得到改善,但柱状晶长度只有1~2 μm,并且晶粒表面发生破损。由此可见研磨剥离虽然能够从氮化硅骨架中剥离出晶粒,但直接接触的外力破坏了晶粒的结构,晶粒的长度及长径比较小,并对晶粒表面也造成破坏。因此机械研磨不适宜作为腐蚀薄片的剥离手段。

图6 研磨后烘干与研磨后超声分散晶粒的SEM图

Fig.6 SEM images of dry after grinding and ultrasonic dispersion of grains after grinding

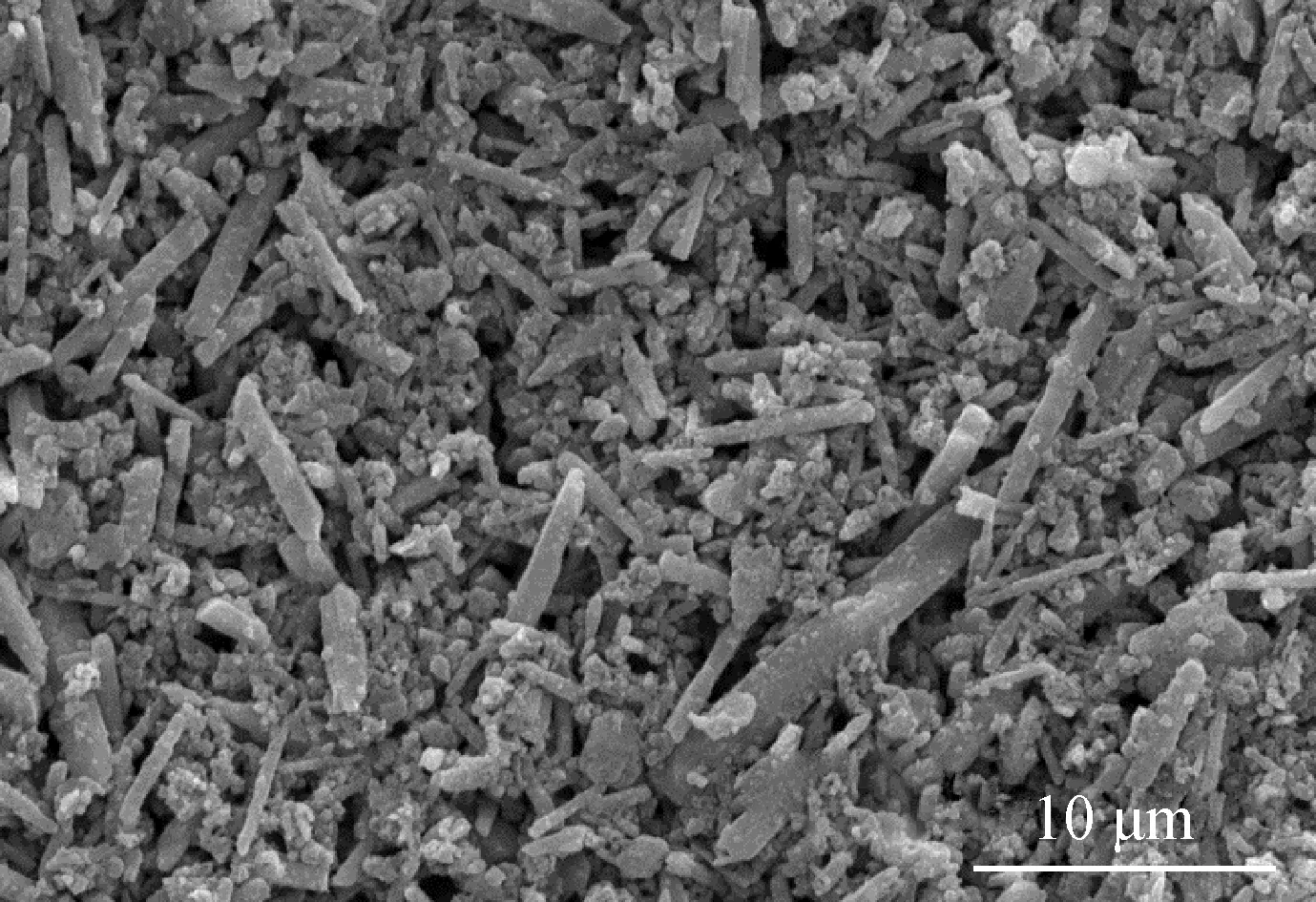

2.2.3 磁力搅拌

图7 磁力搅拌12 h的晶粒SEM图Fig.7 SEM image of grains magnetically stirred for 12 h

研究还使用磁力搅拌作为腐蚀薄片的剥离手段。腐蚀薄片经12 h的持续磁力搅拌得到悬浊液,经过筛、抽滤及烘干后,得到大量的粉末产物,其微观形貌如图7所示。得到的柱状晶粒轮廓清晰,附着的小颗粒和团聚体很少。晶粒长度为2~10 μm,同超声和研磨相比,剥离的晶粒产量及晶粒长度都具有明显的优势,说明磁力搅拌可在不破坏β-Si3N4晶粒结构的前提下更有效地将氮化硅骨架打散,实现腐蚀薄片的剥离。最终本研究选用磁力搅拌残余腐蚀薄片的剥离方法,以获取更多晶粒形貌良好的氮化硅晶种。

图8为经过研磨和磁力搅拌获得的晶种XRD图谱。各晶面峰清晰,图谱中无杂物,说明经过两种机械剥离得到晶种都比较纯净。

图8 两种剥离方式获得的晶种XRD图

Fig.8 XRD patterns of seed obtained by two stripping methods

两种晶种样品的(200)(210)等平行于β-Si3N4长轴(c轴)的晶面具有更大的峰强,这是由于X射线照射面主要为平行于长轴的面,体现了晶种的各向异性。对比图8(a)、(b),经过研磨的晶种,垂直于长轴的面(002)与平行于长轴的面(320)相对高度差较小,可能是由于研磨所得的β-Si3N4晶种较短,使得各向异性有所减弱。

图9 β-Si3N4晶种的SEM图

Fig.9 SEM image of β-Si3N4seeds

图10 优化工艺后所得晶种粒度分布图

Fig.10 Seed size distribution of the seed obtained after the optimized process

氮化硅薄片进行腐蚀及磁力搅拌剥离后,再进行进一步清理,最终得到的晶种微观形貌如图9所示。可以看到晶种表面洁净,柱状晶轮廓清晰,部分长径比达到10(如图9,长径比为11)。

图10为经工艺优化后,所得晶种的粒度分布图,测试结果D50为6.051 μm,体积平均粒径为7.215 μm。对电镜图中的晶种进行标定分析,选取了20个样本进行统计,得到平均长径比为7.642。

3 结 论

选用NaOH和KOH混合熔融碱(KOH∶NaOH质量比为51.5∶48.5)作为腐蚀介质,在180 ℃下腐蚀1 h可获得结构完好的β-Si3N4晶种;在腐蚀的基础上,对残余腐蚀模板薄片进行磁力搅拌处理,大幅度增加了β-Si3N4晶种产量,得到的晶粒平均粒径为7.215 μm,平均长径比为7.642,部分长径比可达10。