干湿循环与受弯裂缝共同作用下海工砼梁内氯离子侵蚀及耐久性寿命预测

2020-03-25崔钊玮刘荣桂陆春华王豪杰

崔钊玮,刘荣桂,陆春华,王豪杰

(江苏大学土木工程与力学学院,镇江 212013)

0 引 言

对海工混凝土结构而言,海洋环境中氯离子诱导的钢筋锈蚀是导致其耐久性能劣化的主要因素[1-2]。大量工程调查结果表明,长期因海水浪溅、潮汐等作用而暴露于干湿交替区域的结构构件中钢筋锈蚀最为严重,已然成为此类结构耐久性设计的控制区域[2-3]。与此同时,基于实际服役荷载与侵蚀环境条件的共同作用,海工混凝土结构中各个构件通常处于一定的损伤状态(拉应力、压应力或结构裂缝)[4]。因此开展开裂状态下浪溅区混凝土内氯离子侵蚀特性的研究,为海工混凝土结构中钢筋脱钝时间的预测提供依据,对该类结构耐久性寿命进行有效的预测具有十分重要的意义。

在氯离子浓度、环境温湿度以及孔隙液饱和度等梯度的共同作用下,处于干湿交替的浪溅区混凝土内氯离子侵蚀,是典型的非饱和状态水分和氯离子耦合输运的过程,主要以扩散与对流耦合的方式向内部渗透[5]。近年来,关于非饱和状态下裂缝/损伤对混凝土内氯离子侵蚀特性的影响,国内外学者已开展了一定的试验研究与理论分析。Da[6]、申林[7]、Ragab[8]等通过试验研究和现场检测,得到了非饱和状态下混凝土中氯离子的侵蚀规律,但暂未考虑混凝土损伤因素对其规律的影响;张希瑾[9]、Marsavina[10]等开展了预制裂缝参数(不同宽度、深度与间距等)对混凝土内氯离子侵蚀特性的影响研究,均发现裂缝(宽度0.1 mm以上)的出现明显加快了氯离子的扩散速度,但需要对裂缝参数与氯离子扩散系数之间的定量关系进一步探索;而实际海工结构构件(梁、板)在服役阶段多数处于受弯状态,由此生成的横向裂缝是一类由表面向内部逐渐闭合的 “V”字型裂缝[11],这与预制贯穿裂缝的形态参数有较大的差别,因此对混凝土内氯离子扩散的影响有较大的区别,目前相关问题也有一定的研究。张希瑾[12]、Gowripalan[13]等采用弯曲加载法得到受弯开裂的混凝土构件,并对构件开展氯离子侵蚀试验研究,对比混凝土内相同深度的氯离子浓度均发现裂缝处最高。陈梦成[14]、Kwon[15]、Ma[16]等研究了多因素耦合作用(裂缝、应力及环境作用等)对混凝土内氯离子侵蚀机理的影响,并基于元胞自动机原理及Monte Carlo概率方法对开裂混凝土的耐久性寿命进行预测。关于氯离子侵蚀机理的研究与探索,杜修力等[4]考虑实际服役工况,建议今后应重点开展复杂环境与应力/损伤状态耦合作用的试验研究,不同损伤程度对氯离子侵蚀的影响也需对其理论进行统一,进一步准确预测服役过程中混凝土结构的可靠性[17]。由此可见,开展氯盐干湿循环与受弯裂缝共同作用对混凝土梁内氯离子侵蚀特性的影响研究,与浪溅区海工混凝土结构所处的实际环境与服役荷载较为接近,并将其应用于混凝土结构的耐久性寿命预测,相关研究成果对海工混凝土结构耐久性设计具有非常重要的参考价值。

因此,本文分析了受弯裂缝对浪溅区海工混凝土内氯离子输运的影响,综合考虑混凝土损伤、混凝土结合氯离子能力、表层对流效应以及时间劣化效应等因素,建立了修正氯离子扩散模型,并采用受弯开裂荷载与氯盐干湿循环共同作用试验来验证上述模型;基于Monte Carlo法,应用等效氯离子扩散系数的修正计算模型进行混凝土结构的耐久性寿命预测,相关研究成果可为实际海工混凝土结构耐久性设计及寿命评估提供一定的借鉴。

1 模型的建立

有关非饱和状态下混凝土内氯离子侵蚀机理的研究成果表明,主要考虑模型形式的简化,国内外研究学者仍然较倾向于采用Fick第二定律及其恒定边界条件的解析解来描述浪溅区混凝土内氯离子的一维扩散过程[2-3,5]。鉴于文献[2,18-19]的研究成果,浪溅区混凝土内对流效应主要发生在其表层一定深度Δx内,并参照文献[20]中表层损伤的混凝土结构内氯离子扩散理论模型,可以得到对流区以内氯离子传输的一维扩散方程为:

(1)

式中,Ct为总氯离子浓度(按占混凝土质量的百分比表示,下同);t为侵蚀时间;D为混凝土中氯离子扩散系数;x为氯离子侵蚀深度;x′为对流区以内氯离子扩散深度,混凝土内外区域划分以氯离子由外向内扩散方向为参考;令Cb=R·Cf,其中Cf为自由氯离子浓度,Cb为结合氯离子浓度,R为混凝土氯离子结合能力系数[20],则Ct=(1+R)·Cf。

当不考虑氯离子浓度对其扩散系数的影响时,混凝土中氯离子扩散系数可按式(2)计算。

(2)

式中,D0为水化龄期t0时刻混凝土的氯离子扩散系数;m为氯离子扩散系数随时间变化的衰减指数,与胶凝材料的种类、服役环境相关[2-3]。

基于开裂损伤对混凝土内氯离子侵蚀特性的影响分析,本文引入综合影响系数K来描述受弯裂缝宽度w及粉煤灰掺量f对其氯离子扩散系数的影响,并将对应的扩散系数称为等效氯离子扩散系数Deq,详见式(3)。

Deq(t)=K·D0(t)

(3)

式中,D0(t)为完好截面(w=0 mm)处t时刻的混凝土氯离子扩散系数。

综上所述,假定混凝土内初始氯离子浓度C0为零,综合考虑混凝土损伤、混凝土结合氯离子能力、表层对流效应以及时间劣化效应等因素,基于Fick第二定律的修正自由氯离子浓度一维分布模型见式(4)。

(4)

式中,Cs为扩散区的表面氯离子浓度,可由试验得到;erf为误差函数;参照CCES 01—2004[21]的规定,m取值与胶凝材料种类有关(硅酸盐水泥取为0.37,粉煤灰取为0.93);R的取值参照文献[2],本文中普通混凝土取为2,粉煤灰混凝土取为3。

2 试验研究

2.1 试验材料

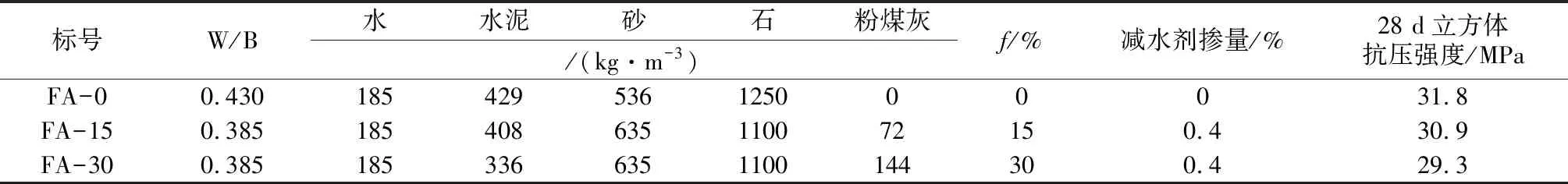

试验所用的混凝土设计强度等级为C30,其配合比设计及28 d标准立方体抗压强度值见表1。其中胶凝材料选用江苏鹤林水泥有限公司生产的P·O 42.5级普通硅酸盐水泥与江苏谏壁电厂生产的II级粉煤灰;粗骨料选用粒径为5~25 mm的碎石;细骨料选用Ⅱ区、细度模数为2.7的天然江砂;水选用实验室自来水;减水剂选用特密斯TMS-F1型高效减水剂。

表1 混凝土配合比设计及性能Table 1 Mix proportion and properties of concrete

注:标号FA-0表示粉煤灰掺量为0%,下同;W/B表示水胶比(水与胶凝材料的质量比值);f为粉煤灰占胶凝材料总量的质量百分比;减水剂掺量为减水剂占胶凝材料的质量百分比。

2.2 试件设计与制作

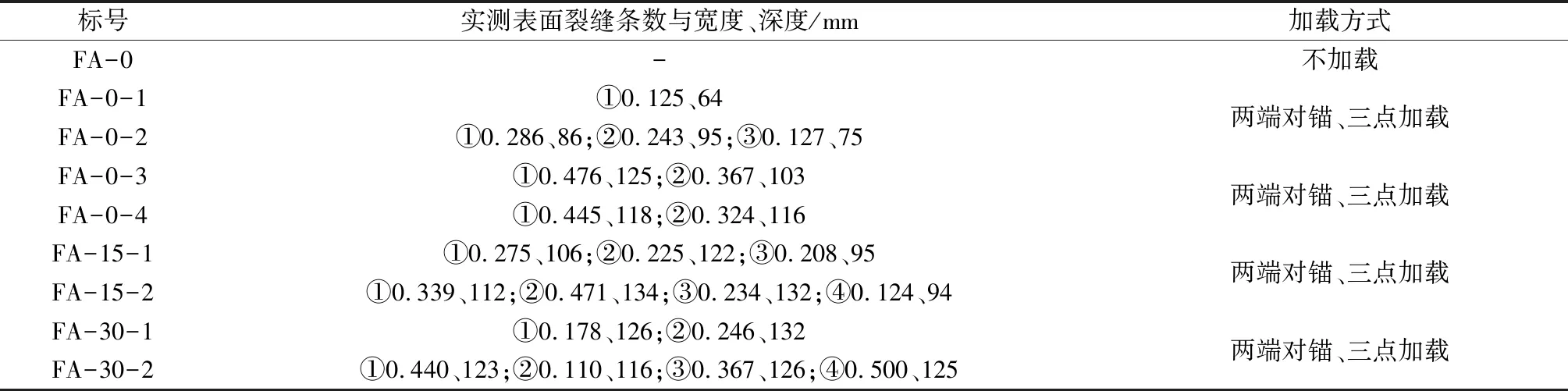

试件采用尺寸为150 mm×180 mm×1000 mm的钢筋混凝土梁,主筋为HRB335钢筋,具体配筋如图1所示。为后续试验加载设置预留孔道,待试件浇筑成型(如图2所示)后自然养护28 d,采用两端对锚、三点加载的方式(如图1所示),逐步调节不锈钢螺杆两端的螺帽,采用精度为0.01 mm的BJQF-A型裂缝测宽仪跟踪混凝土梁底面裂缝宽度,从而控制受弯试件受拉区域出现裂缝的最大宽度接近设计要求。各试件底面的裂缝条数及宽度实测值详见表2。

图1 试件配筋及加载示意图(单位:mm)

Fig.1 Drawing of reinforcement and loading for specimens (unit:mm)

图2 试件浇筑成型

Fig.2 Pouring and forming of specimens

表2 受弯试件底面裂缝实测值Table 2 Measured values of bottom cracks in flexural specimens

2.3 试验方法

为研究试件受弯裂缝和氯盐单面侵蚀效果,将两两自锚的试件两侧面及受压面用环氧树脂封闭(如图3所示),仅仅保留受弯试件的受拉区域(即受弯裂缝出现的表面)处于氯盐侵蚀环境。随后将试件放入装有质量分数为5%的NaCl溶液的浸泡池中开展干湿循环试验(如图4所示),每14 d为一个干湿循环周期(自然风干7 d+氯盐浸泡7 d),从而研究氯盐干湿循环与受弯裂缝共同作用下浪溅区海工混凝土内氯离子侵蚀机理,并以此对服役结构进行寿命预测。由于开展的是短期内干湿循环试验,忽略由胶凝材料二次水化引起的裂缝自愈合效应以及锚杆松弛的影响[2],裂缝宽度仍取干湿循环之前的实测值。

图3 环氧树脂封闭的试验梁

Fig.3 Test beams sprayed with epoxy resin

图4 氯盐干湿循环的试验梁

Fig.4 Test beams in dry-wet cycle of chloride

图5 取粉间距及深度(单位:mm)

Fig.5 Distance and depth of obtaining powder (unit:mm)

图6 RCT测试装置

Fig.6 RCT testing device

经15个干湿循环周期后,对单面侵蚀混凝土梁的完好处(无应力、无裂缝)与受弯裂缝处,沿侵蚀方向(即梁高度方向)分层采集混凝土粉样(用游标卡尺测取粉深度)。为深入研究表层对流区内氯离子侵蚀特性,距侵蚀面前20 mm内取粉样间距为5 mm,随后取样间距调为10 mm,直至60 mm深度处(1/3梁高,且裂缝深度均超过该值),如图5所示。采用RCT(快速氯离子检测方法,如图6所示)分别对控制截面及裂缝截面处混凝土粉样内的自由氯离子浓度进行检测,重点考察受弯裂缝宽度w与粉煤灰掺量f对氯离子侵蚀的影响特性。

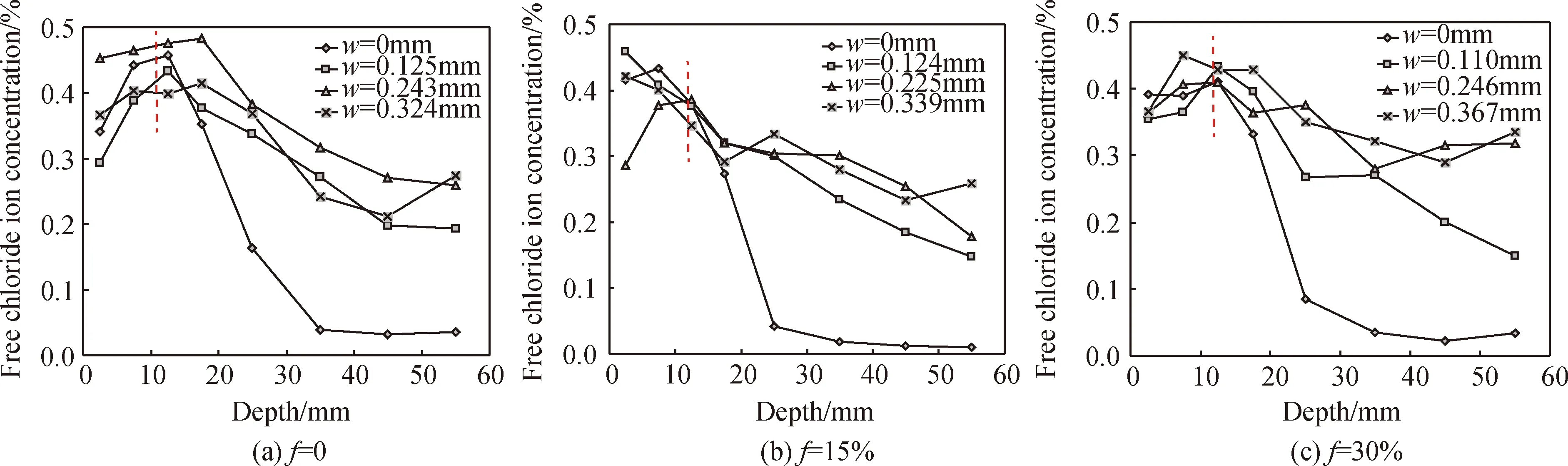

3 等效氯离子扩散系数计算模型

经计算,得到15个干湿循环周期后完好处、裂缝处混凝土内不同侵蚀深度处的自由氯离子浓度,主要考虑受弯裂缝宽度w与粉煤灰掺量f对自由氯离子浓度分布的影响,对裂缝宽度w分为0 mm、0.1~0.2 mm、0.2~0.3 mm、0.3~0.4 mm及0.4~0.5 mm五个区间,粉煤灰掺量f分为0%、15%与30%三种工况进行分析,如图7与图8所示。

图7 15个干湿循环周期后不同宽度的裂缝处混凝土内自由氯离子浓度分布情况

Fig.7 Distribution of free chloride ion concentration in concrete with cracks of different widths after 15 dry-wet cycles

图8 15个干湿循环周期后不同粉煤灰掺量下不同宽度的裂缝截面处自由氯离子浓度分布情况

Fig.8 Distribution of free chloride ion concentration in different cracked sections of different amount of fly ash after 15 dry-wet cycles

从图7和图8中可以看出:(1)自由氯离子浓度分布曲线在侵蚀深度为10~15 mm范围内均出现一个峰值(见图7、图8中虚线标注),说明在此范围内表层对流效应较显著,这一点与欧洲标准Dura Crete中正常情况下对流扩散区深度为14 mm一致;(2)表层对流效应基本不受混凝土是否开裂状态与掺加粉煤灰的影响,因此建议研究氯盐侵蚀机理时考虑表层对流效应;(3)在对流区侵蚀深度以内,同一截面处的自由氯离子浓度随侵蚀深度逐渐降低,符合扩散的基本规律,且与文献[11]的结论相符。

从图7(a)~7(d)中可以看出:不管是否开裂(w介于0~0.4 mm),对比相同侵蚀深度处的自由氯离子浓度,不难发现普通水泥混凝土中的自由氯离子浓度均高于粉煤灰混凝土,主要是因为粉煤灰的活性效应、填充效应、形态效应以及吸附效应等的共同作用,从而提高混凝土的密实度、减低氯离子侵蚀速度,进一步验证了公式(4)中不同胶凝材料对氯离子的结合能力有所不同。图7(e)中的粉煤灰对氯离子分布规律的影响与图7(a)~7(d)不同,这可能与裂缝宽度较大(w>0.4 mm)对表层对流效应的影响变大有关[2]。

对照图8(a)~8(c)中可以看出:表层对流区以内,相同渗透深度处自由氯离子浓度随裂缝宽度增大而增大,且在较大裂缝宽度(w≥0.3 mm)截面处渗透深度为50~60 mm处,自由氯离子浓度仍大于0.2%,由此可见受弯裂缝的出现明显加速了氯离子的渗透,且渗透速度与裂缝宽度有明显的关系,这与文献[4,9]的基本规律一致。

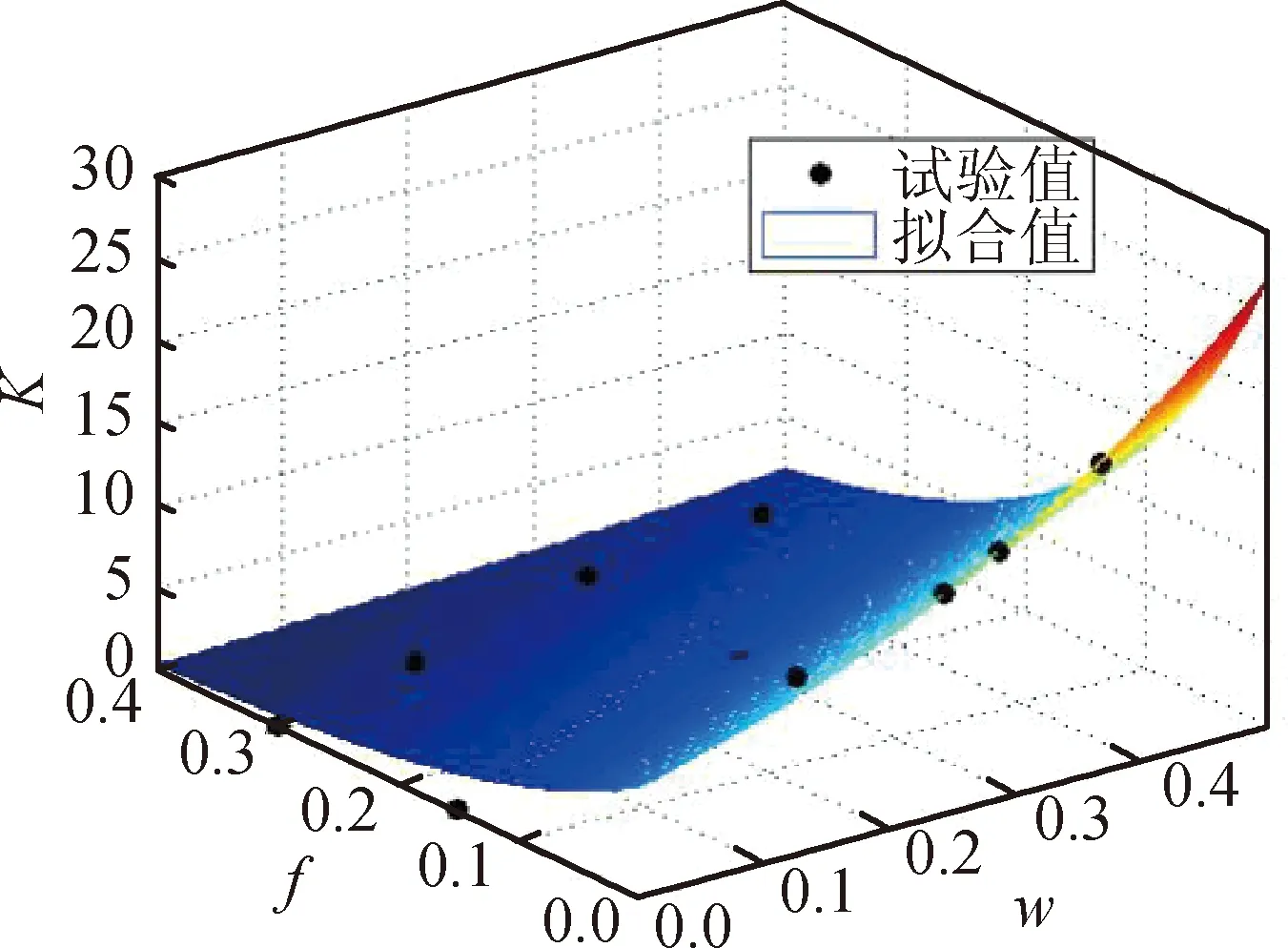

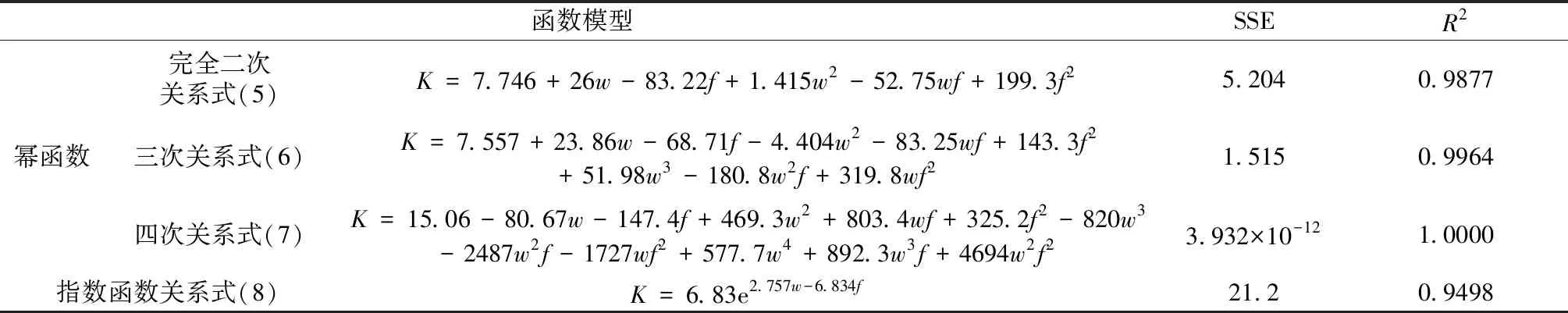

图9 拟合模型计算值与试验实测值的对比Fig.9 Comparisons between the calculated value of fitting model and the measured value of experiment

借助Matlab软件拟合工具箱,主要对图7中15~60 mm范围内的自由氯离子浓度值按公式(4)进行回归分析(其中,Δx、R、m和t等参数均已确定),得出不同宽度受弯裂缝处、三种不同配合比混凝土的表面氯离子浓度Cs和等效氯离子扩散系数Deq(t)。基于上述分析结果,选用不同幂函数与指数函数来定量分析综合影响系数K与受弯裂缝宽度w、粉煤灰掺量f之间的定量关系,相关结果见表3。对比表3中拟合优度R2可以看出,四次幂函数拟合精度最高,但表达式过于复杂不便于实际工程应用,故考虑简化形式,本文建议采用指数函数来分析受弯开裂粉煤灰混凝土构件的综合影响系数K(拟合模型计算值与试验实测值的对比见图9),这与文献[22]中考虑弯曲应力对混凝土内氯离子侵蚀的影响模型一致。

表3 各拟合模型的具体参数Table 3 Parameters of each fitting models

4 耐久性寿命预测分析

选取钢筋脱钝时间t0作为氯盐干湿交替下开裂钢筋混凝土梁构件的耐久性极限状态时刻,其极限状态函数z(t)可表示为[5]:

z(t)=Ccr,f-Cf(x,t)

(9)

式中:Ccr,f为钢筋初始锈蚀时,钢筋周围附近混凝土内自由氯离子浓度阈值,取值参照文献[5];Cf(x,t)为t时刻钢筋周围附近混凝土内自由氯离子浓度,可根据式(4)、(8)进行计算。

暴露一定时间t时的钢筋初锈概率Pi(t)及相应的初锈时间Ti见式(10)、(11):

Pi(t)=P[Ccr,f≤Cf(x,t)]

(10)

Ti=[Pi(t)≥Pi,max]

(11)

应用Monte Carlo法,借助Matlab程序对暴露环境为浪溅区海工混凝土结构进行寿命预测。本文以钢筋初锈作为结构的耐久性极限状态,预先设定的最大初锈概率Pi,max(即失效概率)取为10%,此时结构的服役年限即为钢筋初锈时间预测值,具体如下所述:

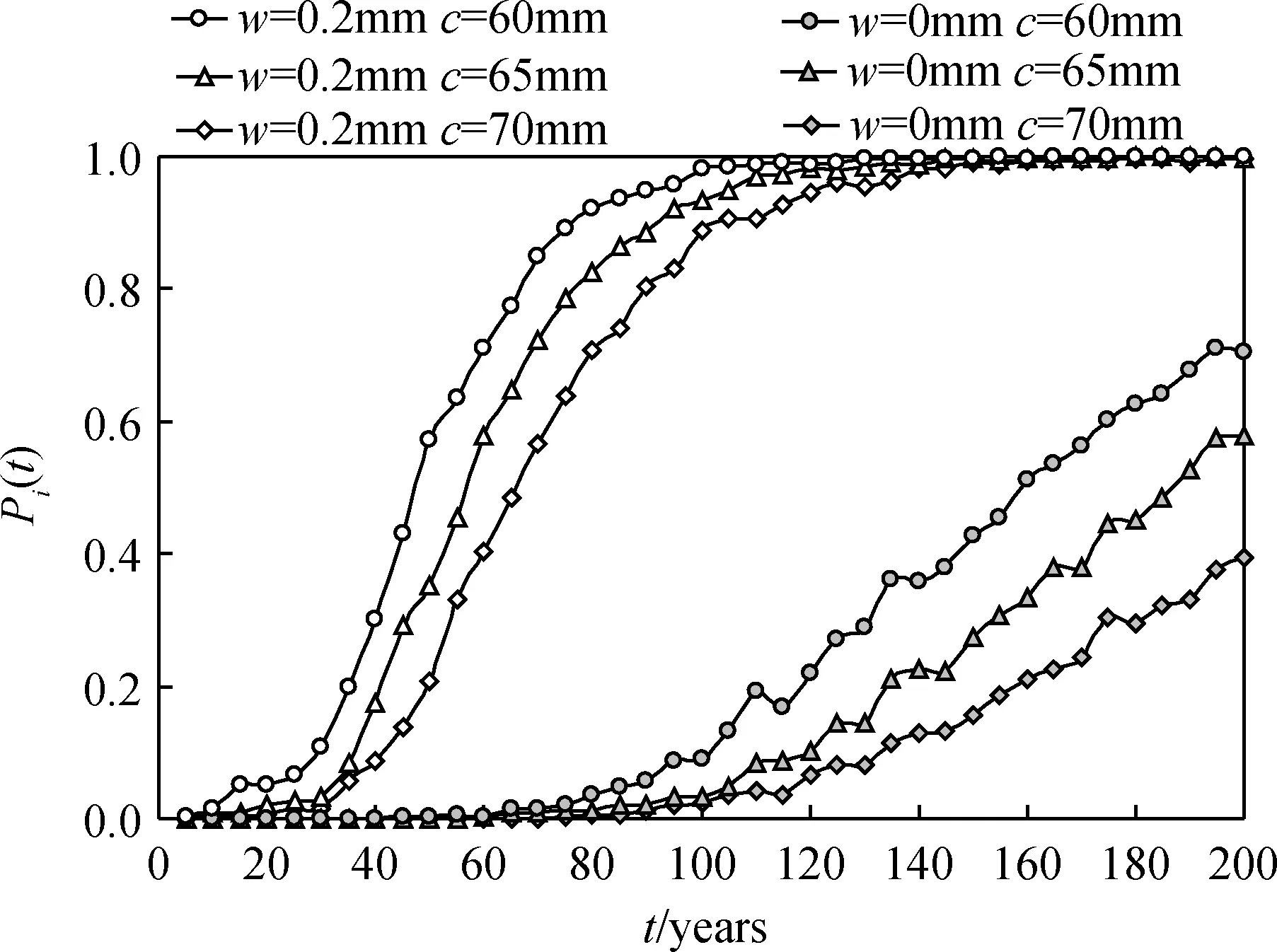

图10 裂缝宽度对钢筋初锈概率的影响

Fig.10 Influence of crack width on the initial corrosion probability of reinforcing bars

图11 保护层厚度对钢筋初锈概率的影响

Fig.11 Iinfluence of the thickness of protective layer on the initial corrosion probability of reinforcing bars

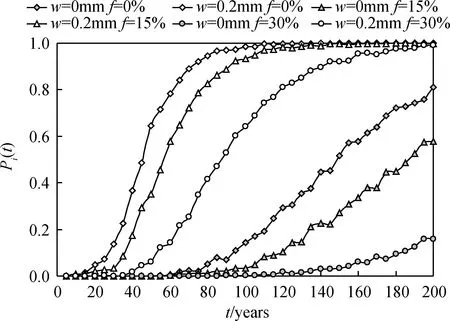

图12 粉煤灰掺量对钢筋初锈概率的影响Fig.12 Influence of fly ash content on the initial corrosion probability of reinforcing bar

(1)取保护层厚度为65 mm、粉煤灰掺量为15%的不同裂缝宽度下的寿命预测值进行分析。从图10可以看出,裂缝的出现使得钢筋初锈时间明显提前,当裂缝宽度w≤0.2 mm时钢筋初锈时间t0提前了70.8%,但仍能保证在35年以上;而当裂缝宽度w≥0.2 mm时,不到10年钢筋开始锈蚀;

(2)取裂缝宽度为0.2 mm、粉煤灰掺量为15%来分析保护层厚度对钢筋初锈的影响。从图11可以看出,当裂缝宽度w发展到0.2 mm时、保护层厚度从70 mm降至60 mm时,寿命预测年限从40年降至25年,失效概率相应从69.2%降至75.0%,因此对于裂缝宽度大于0.2 mm时,当设计服役年限为50年以上,保护层厚度最小值应保持在65 mm;

(3)取裂缝宽度为0.2 mm、保护层厚度为65 mm分析粉煤灰掺量对钢筋初锈时间的影响。从图12可以看出,相同保护层厚度、相同裂缝宽度条件下,钢筋初锈时间随粉煤灰掺量的增大而逐渐增大,可见对于海工混凝土结构,添加适量粉煤灰(0%~30%),可以有效延长开裂混凝土结构内钢筋的初锈时间。

为了满足服役寿命为50年及以上的海工钢筋混凝土梁构件的耐久性要求,基于Monte Carlo法进行寿命预测的结果,对其耐久性设计方面提几点建议:(1)混凝土最小保护层厚度应控制在65 mm;(2)粉煤灰掺量可控制在15%~30%之间;(3)后期由于环境及荷载共同作用下产生的平均裂缝宽度应控制在0.2 mm。

5 结 论

(1)分析受弯裂缝对浪溅区海工混凝土内氯离子侵蚀特性的影响,综合考虑混凝土损伤、混凝土结合氯离子能力、表层对流以及时间劣化效应等因素,建立了修正氯离子扩散模型。

(2)采用受弯开裂荷载与氯盐干湿循环共同作用试验来模拟实际服役状态的海工混凝土梁内氯离子侵蚀过程,从而对修正氯离子扩散模型进行验证。

(3)基于蒙特卡罗(Monte Carlo)方法,考虑海工混凝土结构的重要使命,将钢筋脱钝时间作为耐久性极限。经预测得到了保护层厚度、粉煤灰掺量以及受弯裂缝宽度对混凝土结构耐久性寿命的影响,相关研究成果可为实际海工混凝土结构耐久性设计及寿命评估提供一定的借鉴。