摩擦阻尼器对塔器风致振动的减振试验研究

2020-03-25

(天津大学 化工学院,天津 300350)

0 引言

塔器作为化工生产中重要的设备,其长期安全可靠运行对于化工单元生产操作意义重大。为了适应高产能、高参数和大型化的发展需求,高度在30 m以上、高径比大于15的塔器广泛应用在实际工程中[1]。这类“细长型”塔器由于其高径比大、结构相对较柔,呈现出固有频率低、阻尼比小的特点,在风载荷的作用下易产生振动,对设备造成损伤,从而影响化工生产的正常运行[2-3]。目前对于塔器防振的措施中,通过减小高径比、改变结构材料来减小塔器自振周期,但受到工艺操作参数的限制,在设计过程中无法有效进行控制;受到塔器工艺条件以及表面保温层、接管等结构的限制,并非所有塔器都可安装扰流器来减小塔器风致振动响应。

消能减震技术[4-6]作为一种被动控制方法,是通过在结构中增设耗能装置从而减轻结构动力反应。这种技术以概念简单、效果显著、可靠安全、适于不同烈度、不同抗震要求的建筑物等优点,获得了广泛关注,因此在工程建筑领域取得很大发展和成果。近年来,也有部分学者尝试将消能减震技术应用于塔器减振中。朱晓升等[7]将调谐质量阻尼器(TMD)加设在高耸塔器塔顶上,利用数值模拟方法对加设TMD前后塔器的风诱导振动情况进行对比分析,通过对TMD的参数优化,塔顶振幅大幅减小,但实际工程中TMD的安装和检修难以实现。谭蔚等[8]将橡胶阻尼器置于底部框架塔不同高度处,施加阶跃性载荷,并测量框架塔动力学参数及关键部位应力幅值,试验结果表明,安装橡胶阻尼器可有效提高固有频率和阻尼比、减小框架塔底部应力以及裙座支撑处筒体应力。但橡胶阻尼器易受温度、日光等因素的影响,造成性能下降、老化,使用寿命较短,需要定期检查更换,不利于设备长期运行。

本文将摩擦阻尼器应用于塔器减振中,从阻尼器布置形式、阻尼器起滑力、阻尼器和塔器连接间隙对增设摩擦阻尼器的塔器的振动响应进行试验研究,并与单塔和在相同位置加有限位支撑的塔器的振动响应进行对比。该研究可为塔器防振设计提供新思路,为摩擦阻尼器在塔器减振的工程应用中提供理论依据和工程参考。

1 摩擦阻尼器耗能原理

摩擦阻尼器主要通过阻尼器结构间的相对滑动从而消耗输入的总能量,减少结构动力反应。根据其结构和耗能机制的不同,可分为耗能节点、板式摩擦阻尼器、筒式摩擦阻尼器以及复合型摩擦阻尼器。摩擦阻尼器可以提供较大的附加阻尼和附加刚度,具有良好、可靠的耗能能力,表现出良好库伦特性,加之结构简单、造价低、安装维护方便、适用性强等特点,具有较好的工程应用前景[9-11]。

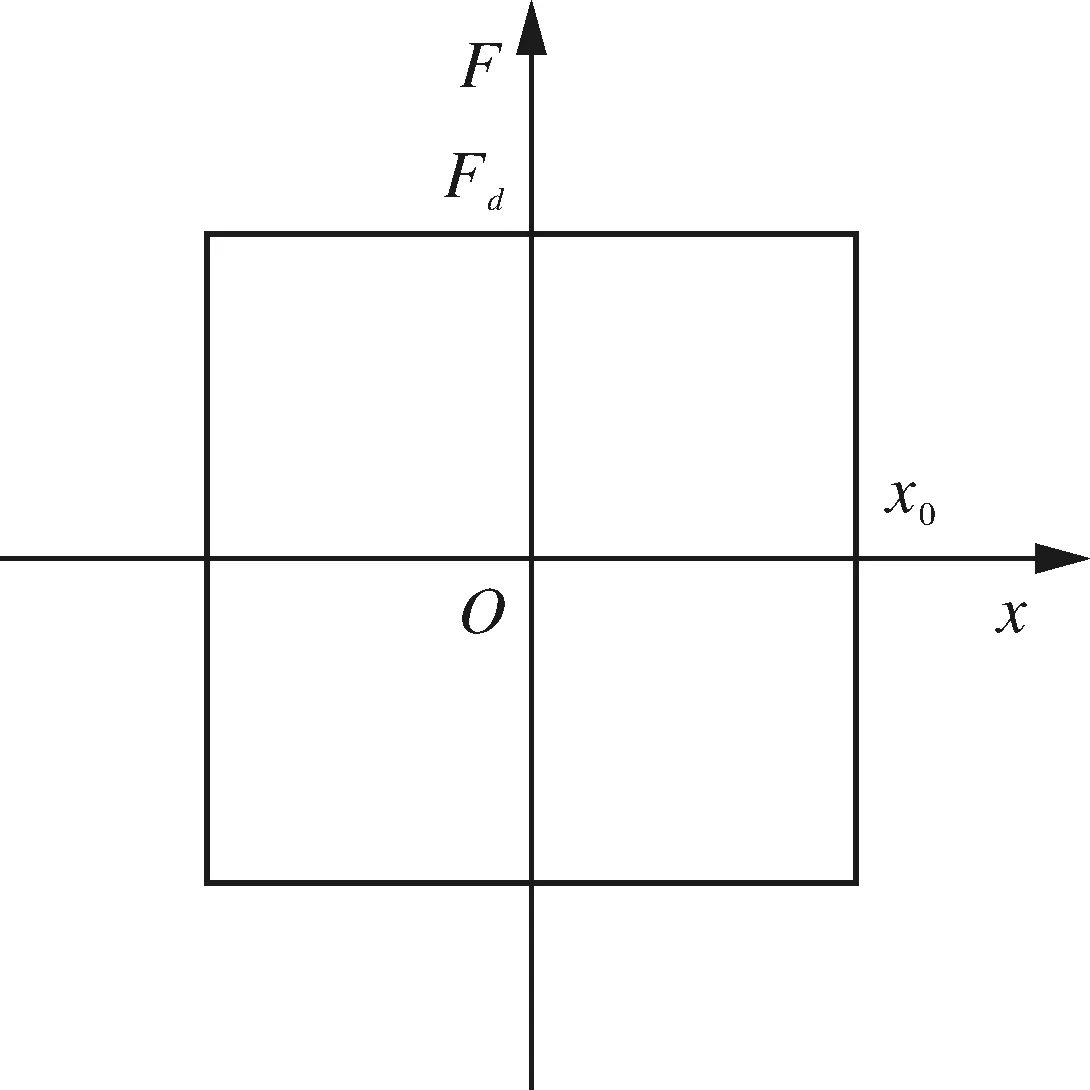

由于摩擦阻尼器是通过结构的相对滑动产生摩擦耗能,因此,对于相对速度并不敏感,表现出很强的非线性性质,属于位移相关性阻尼器。故常用理想刚塑性模型建立摩擦阻尼器的滞回模型,如图1所示。其表达式为:

F=Fdsgn(x(t))

(1)

式中F——摩擦力,N;

Fd——起滑力,N;

x(t)——起滑位移,m。

图1 刚塑性模型示意

在理想刚塑性模型中,摩擦阻尼器在一个周期内消耗的能量Wd为:

Wd=4Fdx0

(2)

式中Wd——一个周期内摩擦阻尼器消耗的能量,J;

x0——最大滑动摩擦位移,m。

对于安装有摩擦阻尼器的支撑,被称为摩擦耗能支撑,可采用弹性恢复力模型作为其滞回模型,如图2所示。根据其作用机理可知,当结构处于小幅振动时,摩擦阻尼器不产生滑动,主体结构处于弹性状态,摩擦耗能支撑仅提供刚度支撑;而当结构处于大幅振动时,摩擦耗能支撑在主体结构构件屈服之前,按预定滑动荷载产生滑移,依靠摩擦耗散能量。其摩擦力的表达式为:

(3)

图2 弹性恢复力模型示意

2 试验设计

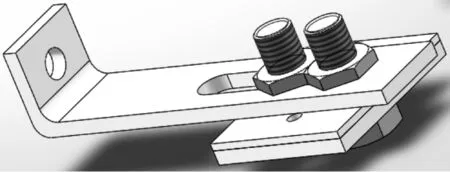

2.1 摩擦阻尼器设计

本文设计了小试试验塔器用摩擦阻尼器,如图3所示。摩擦阻尼器由静摩擦片、垫片、动摩擦片、螺栓和螺母组成。静摩擦片和动摩擦片之间设置有聚四氟乙烯垫片,用以调节摩擦系数,通过改变螺栓螺母的预紧力调节摩擦阻尼器的起滑力。摩擦阻尼器尺寸参数如表1所示。

图3 摩擦阻尼器结构示意

表1试验用摩擦阻尼器尺寸参数

参数静摩擦片尺寸/mm垫片厚度/mm动摩擦片长度/mm动摩擦片宽度/mm螺栓规格/mm数值24×20×215512M4

2.2 塔器模型

依据弹性设计准则,以某化工塔为原型进行等比例缩放,建立小试模型,如图4所示。小试模型塔体高1.2 m,由M8螺纹杆、塔盘(直径50 mm,厚度10 mm)和连接件构成;模型周围设置有框架,用以固定摩擦阻尼器或限位支撑。框架高0.6 m,由M4螺纹杆、铝制框架及相关连接件构成。试验模型尺寸如表2所示。

图4 小试模型实物图

表2 试验模型尺寸

摩擦阻尼器或限位支撑设置在0.6 m高度位置,即最上层框架处。摩擦阻尼器和塔体的连接位置设置万向节,保证摩擦阻尼器仅受到轴向力,从而保证摩擦阻尼器得以正常工作,如图4(d)所示。使用螺纹杆提供限位支撑,通过螺母固定,其连接结构如图4(e)所示。

2.3 试验测试仪器

采用JZ-50激振器、FY300信号发生器及功率放大器组成激励系统对塔器进行激振。使用CMOS激光位移传感器对塔器振动过程中的位移值进行测量,并由AD数据采集设备和配套的数据采集记录软件将数据记录到计算机中。利用力传感器测量塔顶的激振力大小。

3 试验结果及分析

3.1 摩擦阻尼器性能测试

改变螺栓预紧力,对摩擦阻尼器进行单向循环拉压试验,得到不同起滑力Fd下摩擦阻尼器的摩擦力-位移滞回曲线,其结果如图5所示。

(a)Fd=0.8 N (b)Fd=4 N

(c)Fd=10 N (d)Fd=14 N

图5 不同起滑力Fd下阻尼器滞回曲线

对比不同起滑力Fd下摩擦阻尼器的摩擦力-位移滞回曲线,可以看出,Fd在0~10 N的范围以内,滞回曲线符合干摩擦阻尼器的滞回曲线特征,且多次循环拉伸,滞回环基本重合,较为饱满,表明摩擦阻尼器的摩擦力输出性能较为稳定且具有较好的耗能能力。当起滑力Fd=14 N时,由于螺栓预紧力过大,导致摩擦片在相对滑动的过程中存在粘黏,使得阻尼输出力在滑动过程中存在剧烈的抖动,无法保持平稳地输出。故在后续试验研究中,摩擦阻尼器的起滑力Fd均保持在0~10 N的范围。

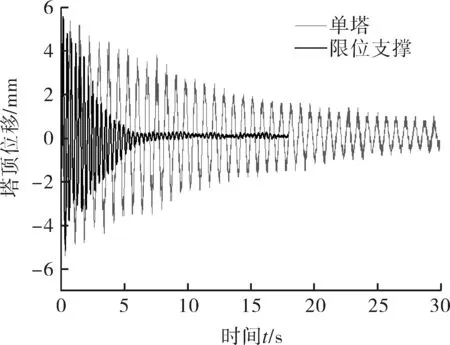

3.2 塔器模态参数测量

施加冲击载荷,使塔器结构进行自由振动,得到结构的自由衰减曲线,如图6所示。测得单塔和在0.6 m高度处安装限位支撑的塔器的固有频率分别为1.172,4.081 Hz;利用对数衰减法计算塔器的阻尼比,得到单塔和安装限位支撑的塔器的阻尼比分别为0.009 38,0.021 90。

图6 自由衰减曲线

3.3 塔器横风向振动试验研究

根据NB/T 47041—2014《塔式容器》,塔器结构在横风向载荷的作用下,稳定时呈现近似于正弦振动,利用简谐力模型模拟横风向振动响应。设置信号发生器,使激振器在塔器塔顶加载正弦激振,模拟塔器横风向振动。分别从阻尼器布置形式、阻尼器和塔器连接间隙、阻尼器起滑力3个方面,对塔器横风向振动的影响进行试验研究。

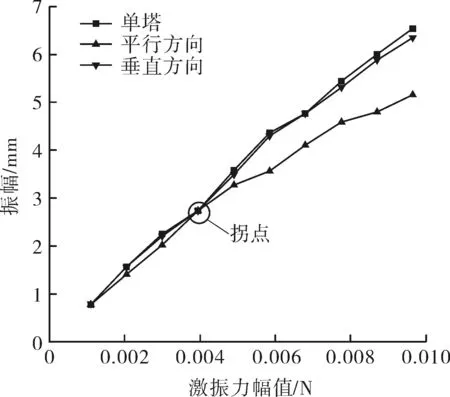

3.3.1 阻尼器布置形式

阻尼器可以布置在平行于载荷方向和垂直于载荷方向,为此,对不同方向布置的摩擦阻尼器对塔器减振作用效果进行研究。

以起滑力Fd=1 N为例,对平行于载荷方向和垂直于载荷方向布置摩擦阻尼器的塔器,测试在不同激振力幅值下的横风向振动,得到的结果如图7所示。可以看出,由于垂直于载荷方向的塔器的振幅很小,因此垂直于载荷方向布阻尼器虽然会随着塔器的振动而产生横向摆动,但是摩擦片之间的相对位移很小,几乎不会产生摩擦耗能作用。且由于阻尼器垂直于载荷方向,无法在载荷方向上为塔器提供刚度支撑,故相对于单塔的塔顶振幅几乎没有减小,在图7中两条曲线基本重合在一起。

图7 阻尼器布置对振幅的影响曲线

对于平行于载荷方向布置的摩擦阻尼器,当激振力幅值较小时,摩擦阻尼器仅对塔器提供刚度支撑作用。而随着激振力幅值的增加,摩擦阻尼器开始产生相对滑动,阻尼器的摩擦耗能作用消耗了一部分激振力输入到塔器结构的能量,使得塔顶的振幅大幅缩小,故振幅曲线存在一个较为明显的拐点。在未到达拐点对应的激振力幅值时,塔顶位移相对于单塔仅下降了8%左右。而当摩擦阻尼器开始产生相对滑动后,相对于单塔的振幅减小了20%。由于在实际工程中,塔器受到风载荷的方向并不固定,故需要在安装高度处的水平面内互相垂直的两个方向上分别布置1~2组摩擦阻尼器,以保证风载荷为任意水平方向时摩擦阻尼器均可对塔器产生耗能作用,达到减振的目的。

3.3.2 阻尼器和塔器连接处间隙

在传统的利用限位支撑装置限制塔器位移的结构中,为便于安装,在限位装置和塔器之间常常会留有一定的间隙,故在本节通过调节摩擦阻尼器和塔器连接处的螺栓调节间隙,并与未设置间隙的塔器的振动响应进行对比,研究间隙对摩擦阻尼器减振效果的影响。间隙设置如图8所示。

图8 连接处间隙

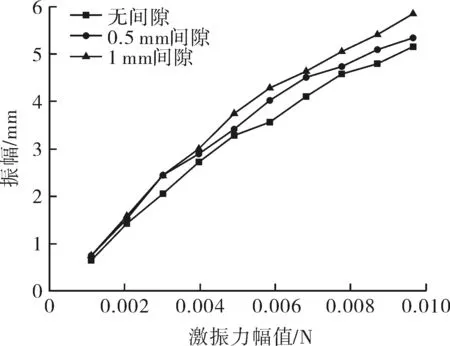

以摩擦阻尼器起滑力Fd=1 N为例,设置0.5 mm和1 mm两组间隙进行试验,并与未设置间隙的塔器的振动进行对比,得到的结果见图9。当设置间隙后,在塔器受到激振力的作用而振动的过程中,由于间隙的存在,摩擦阻尼器并不完全随着塔器的振动而产生相对滑动,而是存在一段空置阶段,在该阶段摩擦阻尼器既不提供刚度支撑,也不进行摩擦耗能。间隙的存在使得摩擦阻尼器的摩擦耗能作用相对于无间隙结构而存在一定的削弱,故从图9可看出,0.5 mm和1 mm两组间隙下塔器的塔顶振幅均大于无间隙时塔器的塔顶振幅,0.5 mm间隙的塔顶振幅增大了4%左右,1 mm间隙的塔顶振幅增大了12%左右。

此外,在试验过程中,对于在摩擦阻尼器和塔器的连接处设置有间隙的塔器,当激振力幅值较大时,在间隙处会产生较为强烈的碰撞,且经过长时间的碰撞后会导致螺栓松动、甚至脱落的现象。故在实际工程中,对于摩擦阻尼器的安装,应当尽量减小与塔器连接处的间隙。

图9 间隙对塔器振幅的影响曲线

3.3.3 阻尼器起滑力

调节螺栓预紧力,改变摩擦阻尼器起滑力,对不同起滑力下摩擦阻尼器对塔器减振作用效果进行试验研究。

图10示出不同起滑力Fd下塔顶振幅相对于单塔振幅降比。图中不同参数下的摩擦阻尼器均开始产生相对滑动、进行摩擦耗能。可以看出,随着起滑力Fd增大,不同激振力幅值FA对应塔顶振幅下降的百分比均呈逐渐降低的趋势。表明在本试验范围内,摩擦阻尼器对塔器的减振效果随着起滑力的增加逐渐减弱。还可以看出,在相同位置和激振力作用下,设置摩擦阻尼器时,塔器振幅降低比例明显大于设置限位支撑。以激振力幅值FA=0.009 6 N为例,在本文试验范围0.75 N≤Fd≤3.1 N内,相对于单塔振幅,在摩擦阻尼器的作用下塔顶振幅降低了14.24%~23.44%,而在相同位置处设置限位支撑时振幅仅降低了8.45%。可见摩擦阻尼器具有良好的耗能作用,可以大幅降低塔器的振幅。

对比不同激振力幅值FA的曲线可以看出,激振力幅值FA越大,输入塔器结构的能量增加,塔器振动响应加大,由于摩擦阻尼器属于位移阻尼器,其耗能与位移呈正比,故会使得摩擦耗能增加,从而导致在相同起滑力Fd的摩擦阻尼器作用下的激振力幅值FA增加,摩擦阻尼器对塔器的减振效果也随之增加。故在实际工程中,应用摩擦阻尼器后,当塔器受到风致振动时,风载荷越大,摩擦阻尼器对塔器的减振效果越明显,有利于塔器的防振。

图10 不同起滑力Fd下塔顶振幅降比图

4 结论

本文将摩擦阻尼器应用于塔器的防振措施之中,并对加设有摩擦阻尼器的塔器的振动特性进行研究。从阻尼器布置形式、阻尼器起滑力、阻尼器和塔器连接间隙3个方面对塔器横风向振动的影响进行试验研究,为摩擦阻尼器在实际塔器减振工程中的应用提供参考。得出主要结论如下。

(1)摩擦阻尼器对塔器的减振效果主要依靠平行于塔器振动方向的摩擦阻尼器。垂直于塔器振动方向的摩擦阻尼器对塔器的振幅影响很小,与平行于塔器振动方向的摩擦阻尼器的作用效果相比基本可以忽略。考虑到实际工程中风载荷方向并不固定,故需要在安装高度处的水平面内互相垂直的两个方向上分别布置1~2组摩擦阻尼器,使得塔器受到任意方向的风载荷的作用均可达到减振的目的。

(2)阻尼器与塔器连接处的间隙会减弱摩擦阻尼器的减振效果,且不利于摩擦阻尼器的长期稳定工作,因此,在安装摩擦阻尼器时应注意尽量减小与塔器连接处的间隙。

(3)摩擦阻尼器对塔器的减振效果明显优于在相同位置处设置限位支撑。在本文试验范围内,摩擦阻尼器可以使得塔器塔顶振幅降低最大达23.44%,大幅降低塔顶的振幅,且激振力幅值越大,摩擦阻尼器对塔器的减振效果也随之增加。