汽轮机膨胀节塑性变形损伤后结构力学性能分析

2020-03-25帅2徐应军3贾凯利2黄祥君刘思伟2陈明亚余伟炜唐敏锦贾文清

王 俊,原 帅2,徐应军3,贾凯利2,黄祥君,刘思伟2,陈明亚,余伟炜,唐敏锦,贾文清

(1.苏州热工研究院有限公司,江苏苏州 215004;2.中广核核电运营有限公司,广东深圳 518000;3.大亚湾核电运营管理有限责任公司,广东深圳 518000)

0 引言

核电厂汽轮机金属膨胀节在制造、安装和运行阶段,会发生塑性变形,影响其服役工况下的正常膨胀补偿和安全稳定运行[1-3]。基于线弹性理论,在能够产生明显塑性变形的外部载荷作用下,膨胀节局部位置会具有较大的弹性应力(明显超出材料的屈服强度),结构安全性能往往不能满足设计规范的要求,降低了设备使用的经济性[4-5]。

目前,世界主要核一级设备的设计规范逐步发展为基于弹塑性理论的“分析设计”方法。法国RCC-M[6]和美国ASME[7]等规范中,“分析设计”方法均包含基于材料实际应力-应变曲线的弹塑性分析(又称为“直接弹塑性分析”方法)。“直接弹塑性分析”方法以材料的真应力-真应变曲线为基础进行有限元分析,确定结构的极限荷载和塑性应变,获得更加真实的膨胀节承载能力。当前,“直接弹塑性分析”方法在核电厂工程应用中仍存在一定的挑战:(1)现有主要核电设计规范(RCC-M和ASME)中通常只提供了材料的基本拉伸性能(弹性模量、屈服强度、抗拉强度等)数据,未提供材料的应力-应变曲线;(2)缺乏对含局部缺陷的部件局部失效的明确评定准则[8];(3)对超出设计条件(如产生塑性损伤)的部件,缺乏剩余寿命评价方法。

本文针对某核电厂汽轮机膨胀节发生的塑性变形损伤的案例,基于ASME规范和有限元软件ANSYS进行膨胀节塑性变形损伤后结构力学性能分析。

1 关键技术问题探讨

1.1 材料应力-应变数据

现有RCC-M和ASME规范中只提供了材料的基本拉伸性能数据(弹性模量、屈服强度、抗拉强度等),若进行弹塑性分析,需要获取材料的详细应力-应变数据。通常工程应用中,难以获取可供测试的试样,并且测试结果的保守性也常受到质疑。

若材料应力-应变数据符合Ramberg-Osgood关系(如式(1)所示),英国R6规范[9]提供了一种基于材料的屈服强度和抗拉强度数据推测材料应力应变的方法,式(1)中Ramberg-Osgood关系常数的计算过程如式(2),(3)所示。

(1)

ε0=σy/E

(2)

(3)

式中ε——应变;

ε0——参考应变;

σ——应力,MPa;

σy——屈服强度,MPa;

N——Ramberg-Osgood关系指数;

E——弹性模量,MPa;

σu——抗拉强度,MPa。

1.2 塑性变形限值确定

目前,法国RCC-M规范尚未明确给出服役条件下金属部件允许发生的塑性变形量,RCC-M规范 F4000篇(制造篇)指出,在低于或等于150 ℃下进行的任意成型操作,碳钢或合金钢的最大变形量超过5%,奥氏体钢工件最大变形率超过10%时需要进行工艺评定。欧洲设计规范 EN 13445指出,承压设备及其部件中主结构应变最大绝对值在正常运行工况下小于5%,在试验工况下小于7%,则可用通过设计的校核量[10]。

上述规范均未给出塑性变形限值的理论基础和详细计算过程,而ASME规范Ⅷ卷第Ⅱ分篇基于三轴应力度准则,提供了基于弹塑性分析的局部失效判别准则。ASME规范考虑了材料和结构的非线性,计算评估点的主应力、von Mises等效应力σe和等效应变εpeq,依据公式(4)计算考虑三轴应力度的极限应变εL。

(4)

式中εLu,m2,αsl——系数,根据ASME规范Ⅷ卷确定。

若评估点等效应变εpeq满足式(5),则该位置不会发生局部失效。

εpeq+εcf≤εL

(5)

式中εcf——成形应变,若结构已进行热处理,取εcf=0。

1.3 膨胀节疲劳性能校核

目前,对超出设计条件(如产生塑性损伤)的部件仍缺乏明确剩余寿命评价方法。对于膨胀节特定部件,在偶然载荷作用下(正常运行条件下部件受力较小)产生塑性变形后,可进行结构和材料性能的参数敏感性分析,评估塑性损伤对结构剩余寿命的影响。

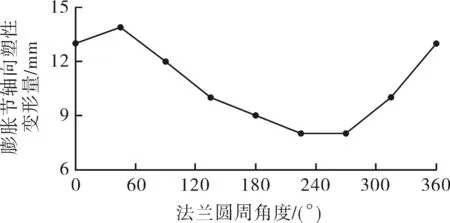

依据ASME规范Ⅷ卷的膨胀节应力校核和疲劳分析的设计准则,参考式(6)~(8)计算U型膨胀节的的许用循环次数,式(6)~(8)中疲劳校核交变应力按照式(9)进行计算。

(6)

(7)

(8)

St=0.7(S3+S4)+S5+S6

(9)

式中kg——应力集中系数;

E0,Eb——设计温度和工作温度下材料的弹性模量,MPa;

S3,S4,S5,S6——膨胀节的应力校核分量,MPa,依据ASME规范进行计算。

2 案例分析

2.1 膨胀节基本信息

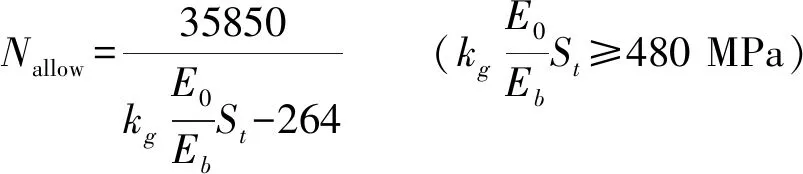

某核电厂汽轮机每个低压缸左右各配有一根进汽导汽管,每个导汽管在与缸体连接位置有一个进汽膨胀节,进汽膨胀节安装位置见图1。进汽膨胀节外侧法兰支撑在外缸上,内侧法兰与内缸相连,用于吸收内外缸在进汽管位置处的膨胀差。

(a)安装位置 (b)膨胀节部件

图1 汽轮机进汽膨胀节

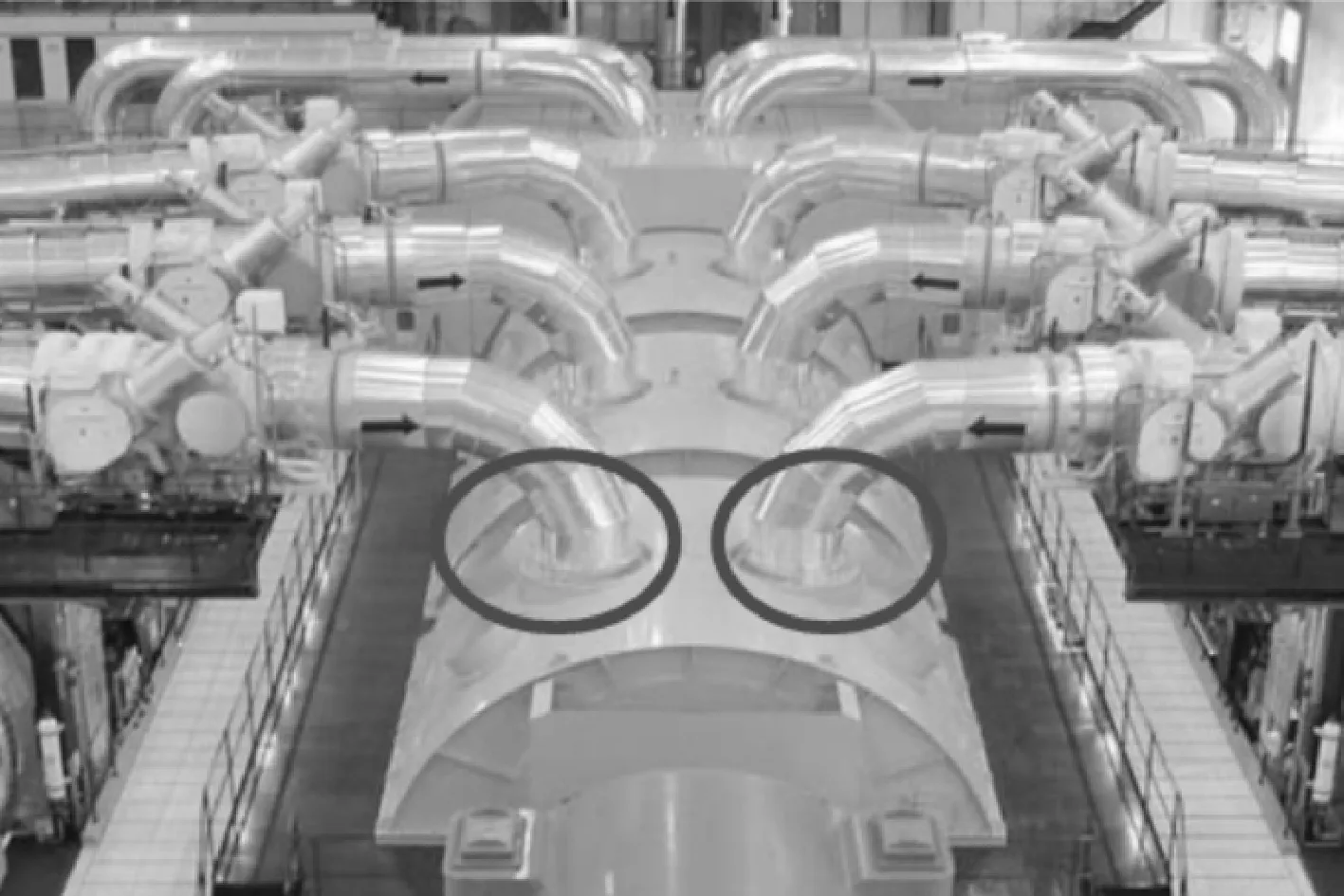

由图1可以看出,运行数年后,低压缸进汽膨胀节内外法兰发生了不匹配的情况(法兰面产生高度差)。测量结果表明,内侧金属膨胀节产生了13 mm左右的轴向塑性变形,低压缸进汽膨胀节内外法兰面轴向塑性变形差异(即膨胀节轴向塑性变形)分布如图2所示。

图2 膨胀节轴向塑性变形沿圆周方向分布情况

2.2 极限载荷有限元分析

2.2.1 几何模型与边界条件

基于电厂更换的汽轮机低压缸进汽膨胀节结构的测试数据,建立如图3所示的分析模型。

(a)1/2模型

(b)模型左侧局部放大

(c)局部有限元网格模型

(d)模型主要标准尺寸图3 膨胀节三维分析模型

通过测量,获得图3(d)中进汽膨胀节内侧筒体的主要尺寸参数为:Di=1 310 mm,D1=11.90 mm,D2=10.40 mm,H1=34.20 mm,T1=0.99 mm,T2=5.00 mm,L1=173.10 mm,L2=11.20 mm。有限元数值分析中施加边界条件为:

(1)法兰面上施加各种设计位移补偿量(径向+轴向);

(2)波纹管内外侧施加压力载荷;

(3)1/2模型对称面施加对称边界条件;

(4)底端施加固定边界条件。

2.2.2 材料性能

依据膨胀节的设计说明,膨胀节内侧波纹管为双层结构,材料为镍基合金(总厚度为0.99 mm),外侧筒壁和内外侧支撑法兰为碳钢。因为低压缸进汽膨胀节变形主要由波纹管承担,同时支撑法兰和连接板的厚度是波纹管的10倍以上(应力集中和塑性应变主要在波纹管中),将外侧筒壁和内外侧支撑法兰材料也视为镍基合金(因其壁厚较大,不影响波纹管的塑性损伤分析结果)。

基于RCC-M规范中给出的镍基合金材料在温度300 ℃下的屈服强度和拉伸强度数值,使用式(1)计算获得膨胀节材料的应力-应变曲线,如图4所示。

图4 镍基合金的拉伸性能曲线

2.2.3 载荷信息

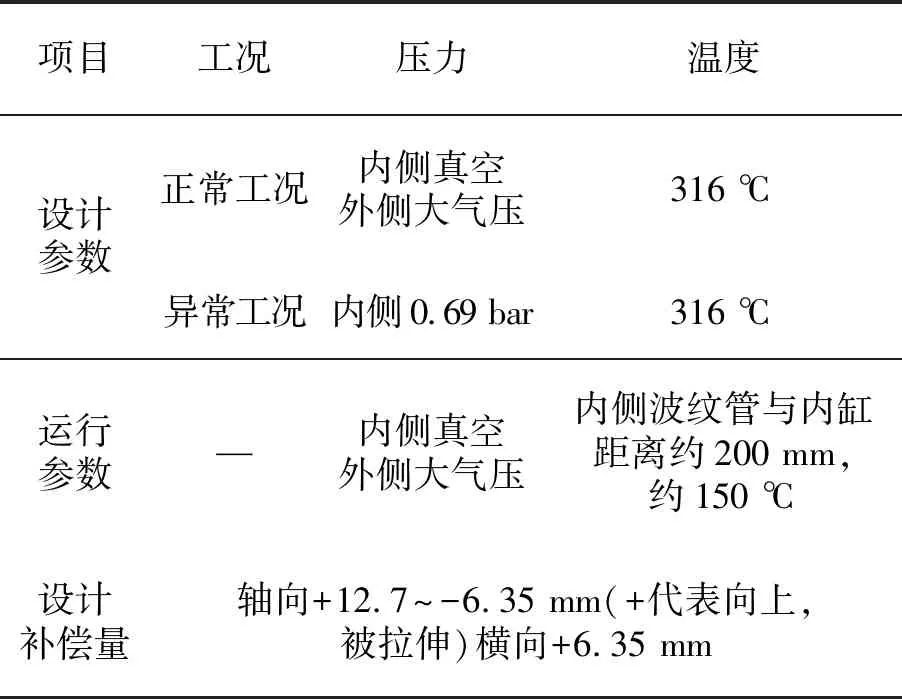

依据设计资料,汽轮机低压缸进汽膨胀节承受的载荷如表1所示。

表1 进汽膨胀节设计载荷参数

2.2.4 分析载荷步

通过对膨胀节一端施加位移载荷条件,分析膨胀节的塑性损伤及损伤后继续安全服役性能,分析过程包含以下3个方面(每一步骤分析结果均需要满足规范要求,同时3个步骤为串联关系)。

(1)步骤1:强制位移外载(偶然外部载荷)作用下膨胀节应力/应变分析;

(2)步骤2:卸载强制位移外载(残余塑性变形与2.1节已有测试结果一致),分析膨胀节残余变形和残余应变;

(3)步骤3:卸载强制位移后,加载最大工作载荷,分析膨胀节变形和应变。

2.2.5 分析结果

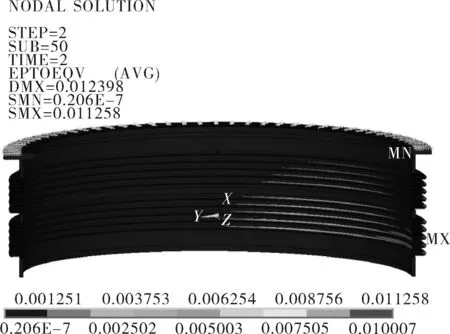

各载荷步的分析结果如图5所示。

(a)步骤1强制位移载荷信息

(b)步骤1强制位移载荷引起的弹塑性应变

(c)步骤2卸载强制位移外载后的塑性位移

(d)步骤2卸载强制位移外载后的弹塑性应变

(e)步骤3卸载强制位移后加载最大工作载荷时的弹塑性应变图5 各载荷步的分析结果

在图5(b)中,卸载强制位移外载后,膨胀节法兰处显示的塑性变形量为13.9 mm,与2.1节中的塑性变形量测量数据相近。如图5(a)所示,为形成达到图5(b)中所示的残余塑性变形,需要在法兰中心点施加30 mm(法兰中心位置)左右的强制位移。

依据ASME规范,基于式(4)和式(5)计算获得不同载荷步下结构允许的弹塑性应变限值为30%~40%左右,因缺乏制造的相关信息,此处取制造过程中产生10%的弹塑性应变的极值,获得基于ASME规范的允许服役状态下发生的弹塑性应变限值约为20%~30%。膨胀节塑性损伤分析结果如表2所示,各步骤产生的弹塑性应变分析结果均满足规范限制要求,基于ASME规范应力三轴度理论计算获得的弹塑性应变限值更能利用设备的潜在安全裕度。若是单次偶然载荷引起的膨胀节塑性损伤,则分析结果满足规范要求。

表2 膨胀节塑性损伤分析结果统计

2.3 疲劳寿命校核

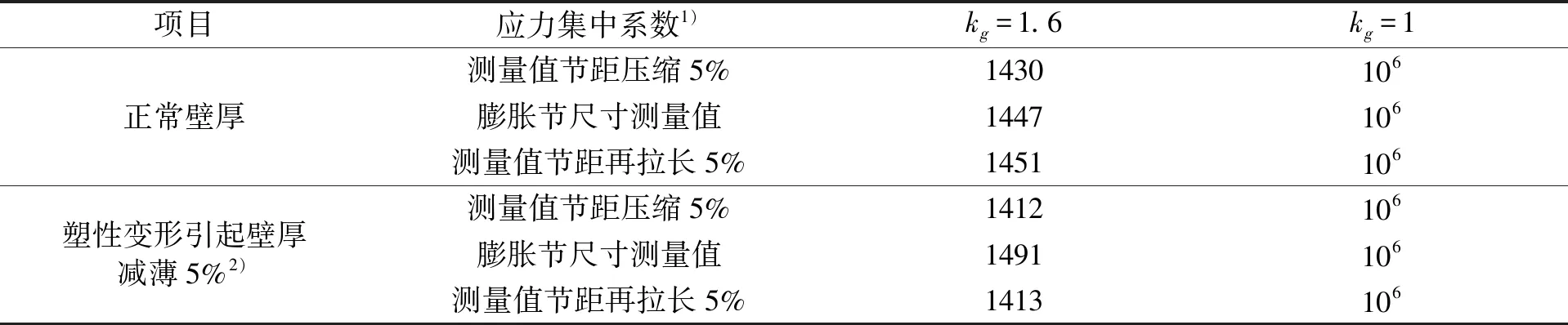

参考ASME规范Ⅷ卷的膨胀节设计准则,评估发生塑性变形膨胀节的疲劳寿命评估。评估内容包含以下内容。

(1)塑性变形引起膨胀节节距变化±5%;

(2)塑性变形引起膨胀节壁厚(均匀)减薄5%。

塑性变形膨胀节的疲劳寿命评估结果如表3所示。分析结果表明,塑性损伤(若是单次偶然载荷形成的)对膨胀节的疲劳寿命影响有限,即单次偶然载荷引起的膨胀节塑性损伤对疲劳寿命影响较小。

表3 极限位移(径向+轴向)条件下膨胀节疲劳寿命评估

1)规范建议取值为1~4,ASME规范计算的允许循环次数中已考虑了1.25倍的应力安全系数和3倍的循环次数安全系数,如果膨胀节无环焊缝,并且设计和检查均满足规范的要求,安全系数可取1;2)规范未考虑硬化效应对疲劳性能的影响,考虑了加工壁厚减薄对疲劳寿命的影响

3 结论

针对某核电厂汽轮机膨胀节发生的塑性变形损伤,基于ASME规范和有限元软件ANSYS进行了膨胀节塑性变形损伤后结构力学性能分析,典型案例分析结果表明:

(1)与法国RCC-M规范和欧盟EN 13445规范相比,基于ASME规范应力三轴度理论计算获得的弹塑性应变限值更能利用设备的潜在安全裕度;

(2)汽轮机低压缸进汽膨胀节的塑性损伤(若是单次偶然载荷形成的)对膨胀节的疲劳寿命影响有限;

(3)对于本分析案例,若是单次偶然载荷引起的膨胀节塑性损伤,则结构的应变限值和疲劳寿命评估均满足相关规范要求,可以按照设计要求继续服役使用。