开孔折流板对列管式换热器传热性能的影响研究

2020-03-25

(中国核动力研究设计院 第一研究所,成都 641005)

0 引言

列管式换热器作为各工业领域中应用广泛的换热设备之一,主要由壳体、管板、换热管及弓形折流板四大部分组成,其主要优点就是结构简单、紧凑、制造费用低等[1]。本文的研究对象列管式翅片换热器,是在原有换热器的基础上加入空冷器的整体式翅片结构,进一步增大了换热面积并提高了抗震动能力[2]。但传统弓形折流板结构带来的壳侧流动死区、局部换热效果差、流动阻力较大等问题在列管式翅片换热器中仍普遍存在,从高效节能的角度出发,通过进一步优化折流板结构来提高列管式翅片换热器的综合传热性能,对推动换热器自身性能的优化及其在相关行业领域的高效应用具有重要的意义。

目前,国内外学者为提高弓形折流板列管式换热器的换热效率、降低其壳程压降所做的研究主要有以下方面,对弓形折流板进行开孔[3-6];钱才富等[7]提出一种大小孔新型弓形折流板结构,即在传统弓形折流板上开出不同直径的圆孔,小孔起到支撑壳程管束的作用,大孔作为壳侧流体的流动通道,经试验研究发现:采用大小孔折流板的列管式换热器相比传统弓形折流板换热器壳程压降更小[8-10],换热效率更高,且壳程流动死区明显减小;Sun等[11-16]对大小孔折流板换热器进行了数值模拟研究,基于场协同理论对其传热性能作出分析,发现大小孔折流板换热器壳侧流体的速度场与温度场的场协同角随壳程Re的增大逐渐减小,传热性能逐渐增强。

现有文献对开孔折流板结构的研究主要集中在普通列管式换热器中,尚未有开孔折流板结构应用于列管式翅片换热器中的研究报导,故本文研究的重点是在前人研究的基础上,将开孔折流板结构引入列管式翅片换热器中,通过数值模拟结合验证试验的方法研究开孔折流板列管式翅片换热器壳侧流体的流动、传热及阻力特性,得到开孔折流板结构对列管式翅片换热器传热及阻力性能的影响规律,以期为解决相关行业中换热器存在的流动死区、流动阻力大及换热效率低等问题提供指引和参考。

1 开孔折流板列管式翅片换热器模型

1.1 几何模型的建立

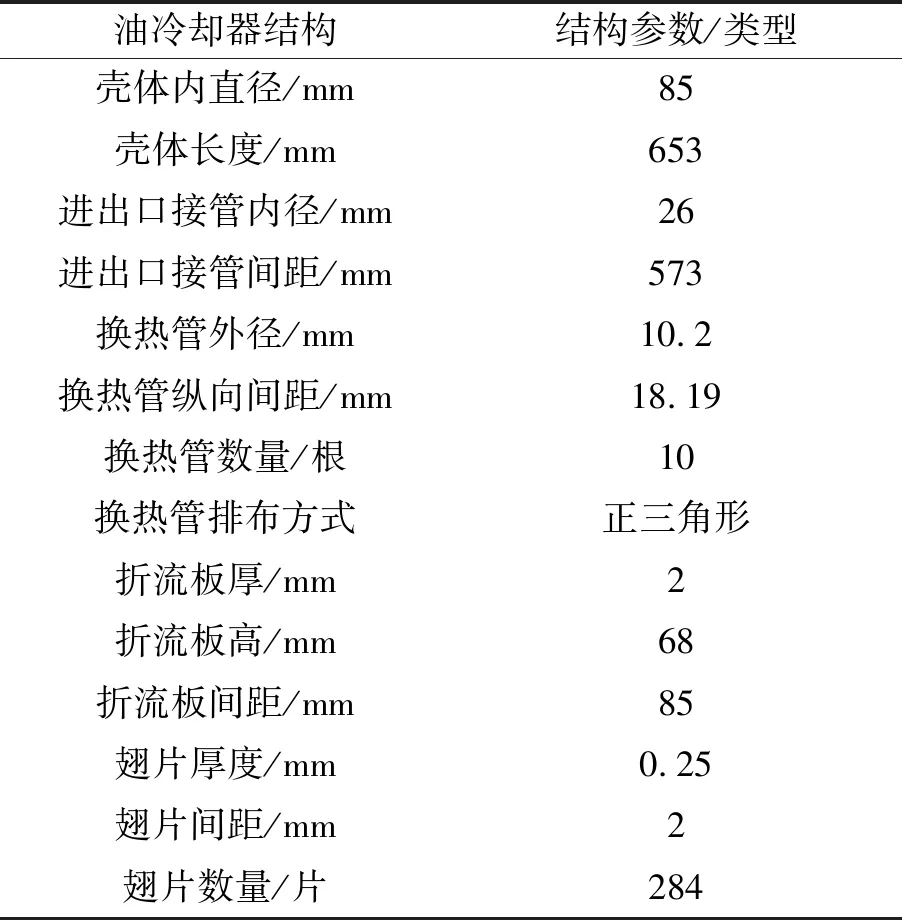

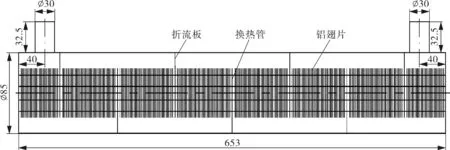

本文所研究的列管式翅片换热器的主要结构参数见表1。图1示出列管式翅片换热器几何模型结构。定义x为折流板的开孔率,即一块弓形折流板上的空隙总面积(折流板上非换热管孔的开孔总面积)与其未开孔总面积(弓形折流板总面积减去换热管孔所占面积)之比。

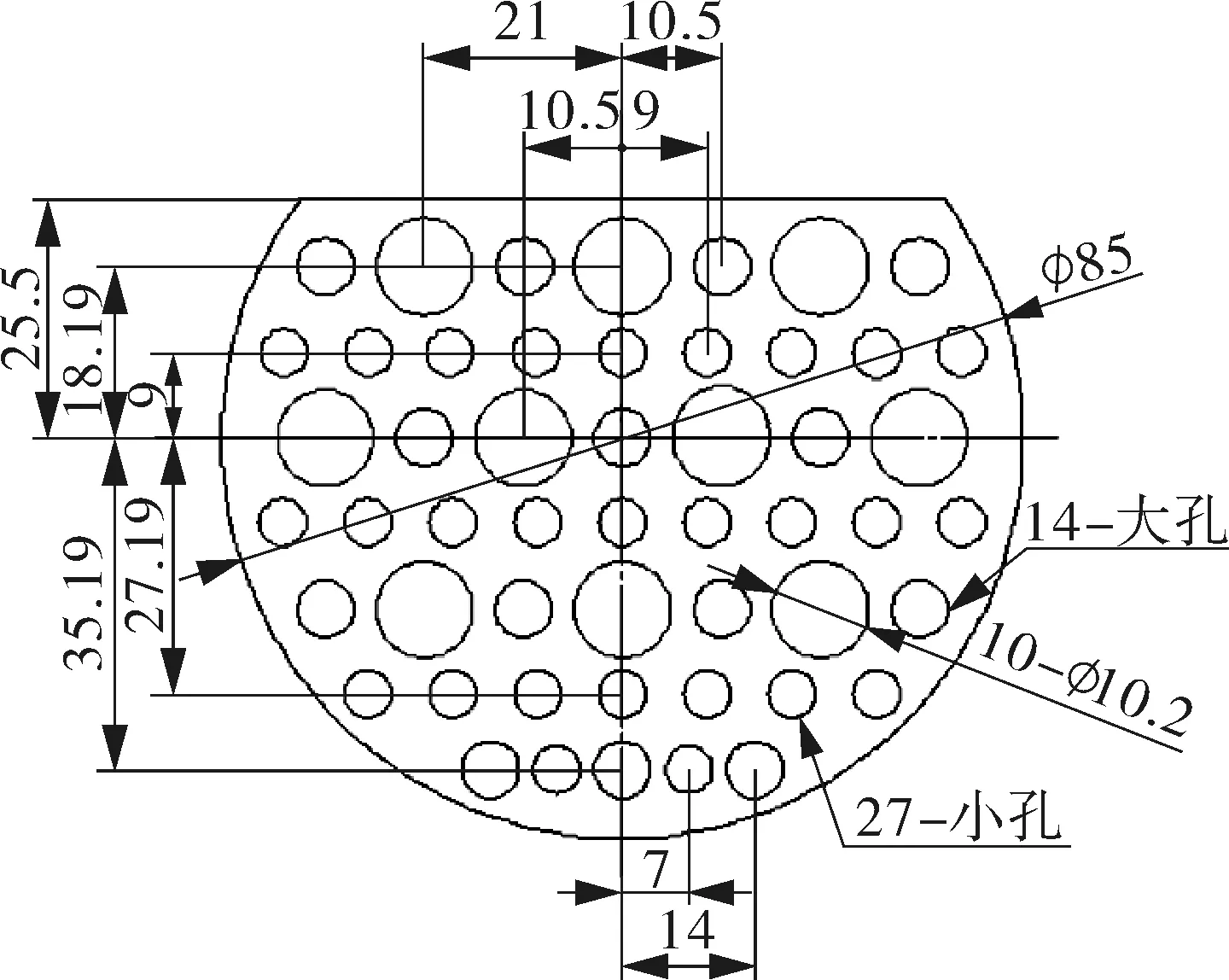

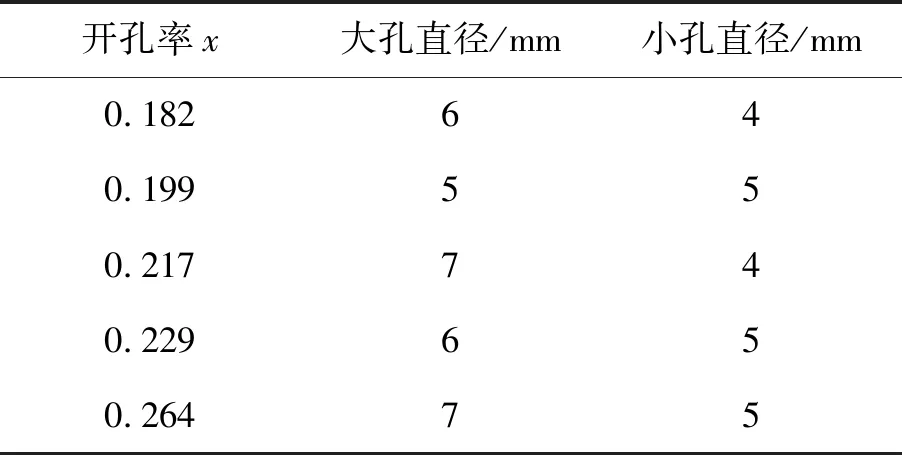

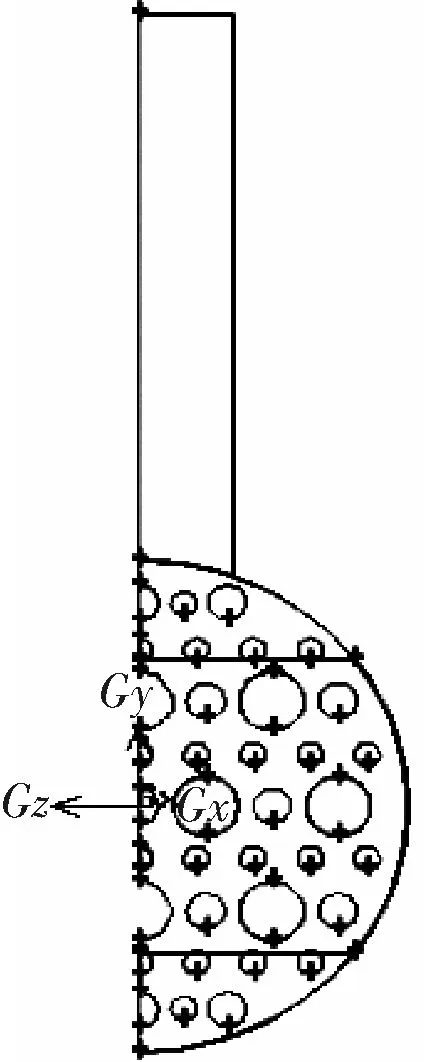

开孔折流板的结构如图2所示,开孔折流板上有3种不同直径的圆孔,直径为10.2 mm的圆孔为换热管孔,另外两种直径略小的圆孔为额外所开的圆孔,壳程流体可经小圆孔流过,不同开孔率下开孔折流板的结构参数见表2。

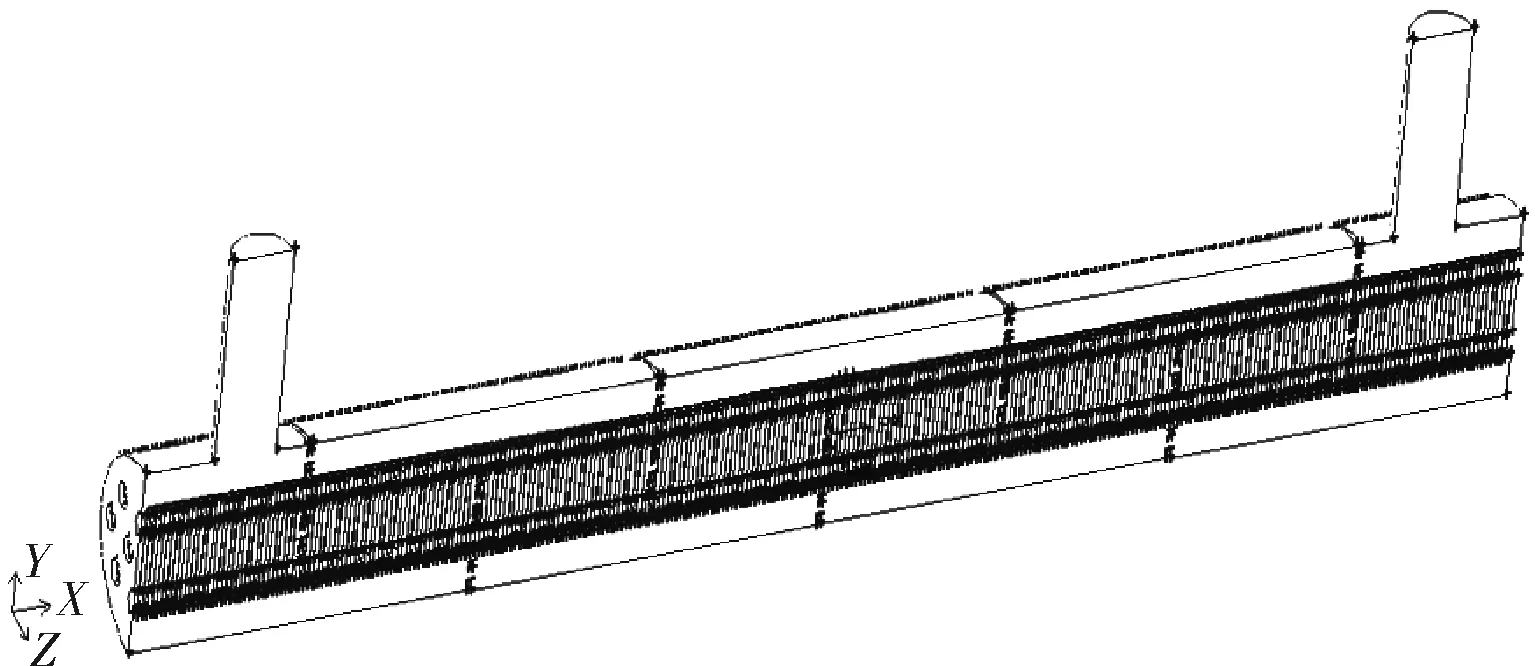

利用Gambit建立5种不同开孔率的开孔折流板列管式翅片换热器模型,鉴于对油冷却器整体建模的网格数及计算量较大,故仅考虑壳程主流部分对油冷却器建立1/2模型进行数值计算,并适当延长壳程进出口接管的长度,不考虑折流板与筒体、换热管与折流板间的空隙,换热管与铝翅片间的接触热阻忽略不计。经简化后的开孔折流板列管式翅片换热器几何模型如图3所示。

表1 列管式翅片换热器几何模型的基本结构参数

图1 列管式翅片换热器几何模型结构示意

图2 开孔折流板结构简示意

表2不同开孔率下开孔折流板的尺寸参数

开孔率x大孔直径/mm小孔直径/mm0.182640.199550.217740.229650.26475

(a)模型转角45°视图

(b)模型左视图图3 开孔折流板列管式翅片换热器几何模型

1.2 模型网格划分

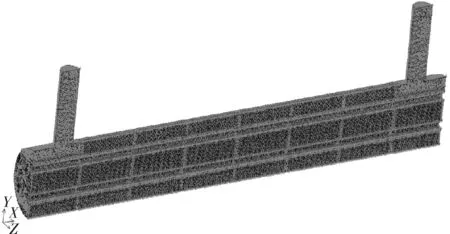

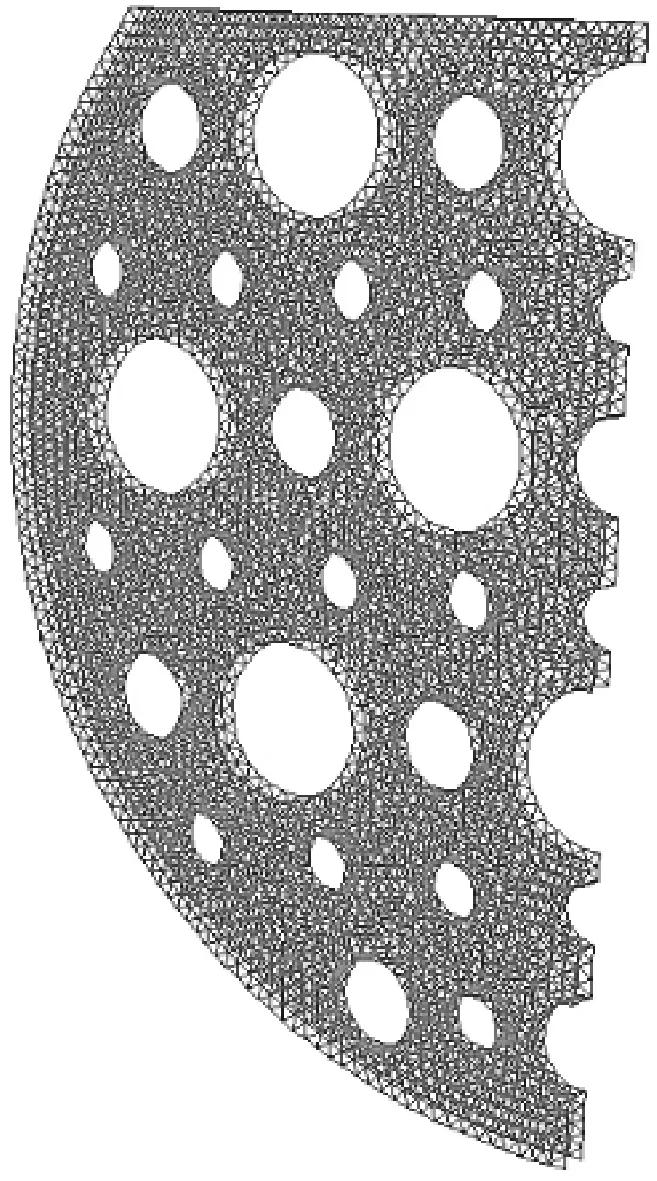

利用辅助平面对模型进行分块,采用Cooper法划分Hex/Wedge网格,以实现壳程主流段的多块结构化网格划分,在开孔折流板列管式翅片换热器进出口段及开孔折流板附近,采用TGrid法划分Tet/Hybrid网格,划分后的三维网格如图4所示。

(a)模型网格划分转角45°视图

(b)开孔折流板结构网格图

(c)壳程主流换热段网格划分图图4 开孔折流板列管式翅片换热器三维网格图

1.3 边界条件及求解计算设置

对翅片换热器模型分为壳程入口段、出口段及换热段三部分进行边界条件设置。液压油入口段采用速度边界条件,入口温度设置为330 K,入口段湍流的水力直径设为0.03 m,湍流强度根据公式[17]计算得到。液压油的出口段采用压力出口边界条件。在换热段将翅片与液压油的接触面定义为流固耦合壁面,换热管壁面定义为不可渗透无滑移的恒温边界,壁温为302.7 K。模型的纵向中剖面设置为对称边界,壳体壁面、折流板壁面等均定义为不可渗透无滑移绝热边界。

列管式翅片换热器中管程介质为冷却水,壳程介质为R68液压油,由于液压油的黏度在换热过程中会随温度的变化而发生改变,通过拟合得到液压油黏度随温度变化的关系式如下:

μ=14.896 3-0.141 7T+2.754 2×10-4T2-3.913 7×10-7T3

(1)

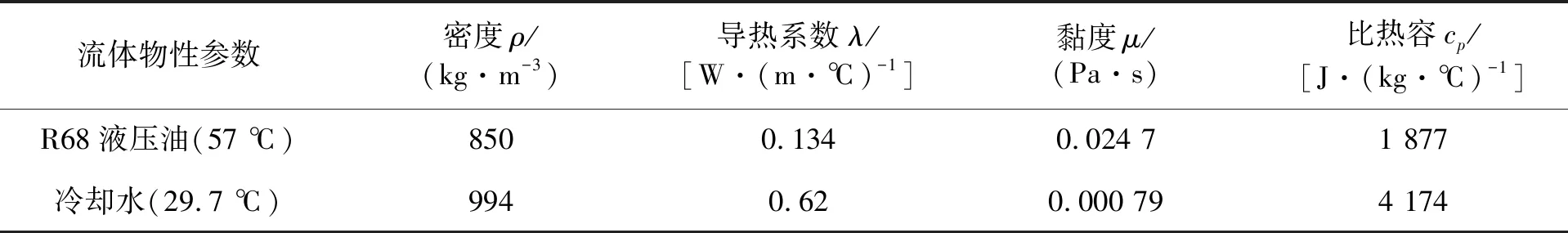

表3给出了R68液压油及冷却水在定性温度下的物性参数,具体设置方法可参见文献[18]。

表3 列管式油冷却器管壳程流体物性参数

在计算模型的选取上,针对开孔折流板列管式翅片换热器内部的流体流动特点,选择不考虑旋流效应的标准k-ε模型,模型的湍动能k与耗散率ε的方程分别为:

(2)

(3)

上式中湍流粘滞系数μt为:

(4)

模型常数C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1,σε=1.3。设置Pressure Based隐式求解,以保证收敛的稳定性;压力与速度的耦合计算求解选择SIMPLEC算法;动量、能量以及湍流参量的求解默认采用一阶迎风格式,迭代计算松弛因子在默认值基础上适当调小,避免残差曲线的波动。

2 模型结果验证

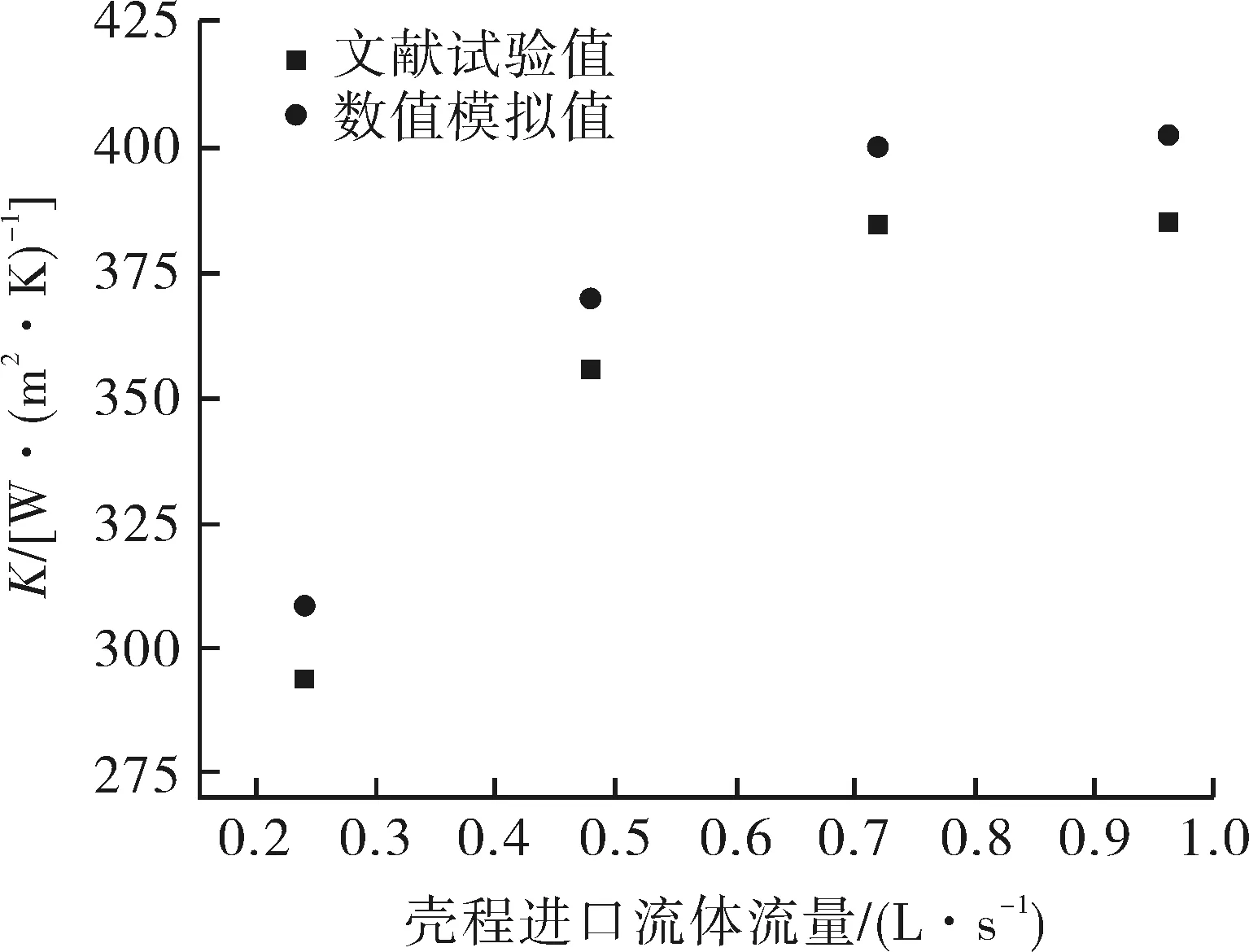

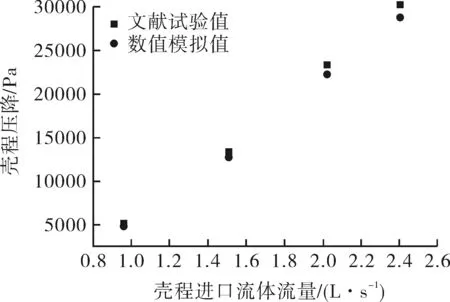

为验证上述数值模拟计算的可靠性及准确性,对文献[19]中的大小孔弓形折流板直管换热器按上述数值模拟方法进行计算,并将模拟结果与文献试验结果进行对比,对比结果如图5,6所示。可以看出,试验与模拟计算得到的壳程压降及总传热系数随壳程进口流体流量的变化趋势相同,经计算壳程压降及传热系数的试验值与模拟值之间的相对误差分别在5.33%及4.79%以内,误差在实际应用的可接受范围内,验证了本文数值模拟计算的可行性。

图5 传热系数试验值与模拟值对比曲线

图6 壳程压降试验值与模拟值对比曲线

3 数据处理与结果分析

3.1 数据处理

数据处理部分主要对壳程传热系数α、壳程阻力系数f、场协同数Fc和PEC综合传热因子进行计算。

壳程传热系数α:

(5)

式中η——翅片表面效率;

K——总传热系数,W/(m2·℃);

di,do——换热管内外直径,m;

αl——油冷却器管程传热系数,W/(m2·℃)。

壳程阻力系数f:

(6)

式中Δp——壳程液压油进出口压差,Pa;

l——壳程通道的长度,m;

ρy——液压油的密度,kg/m3;

umax——油侧通道内最小截面处流速,m/s。

场协同数Fc[20]:

(7)

PEC综合传热因子[21]:

(8)

式中Nuo,Nu——换热器采取强化换热措施前后的努塞尔数;

fo,f——换热器采取强化换热措施前后的阻力系数。

当PEC>1时,表明在相同输送功率下,采用强化方法后起到强化换热的目的;反之,则削弱了换热器的传热性能[22]。

3.2 流场对比分析

以折流板未开孔及开孔率x=0.182的列管式翅片换热器在壳程进口流速为1 m/s时的壳侧流场为例,分别从速度场、温度场、压力场3个方面进行折流板开孔前后的对比分析。

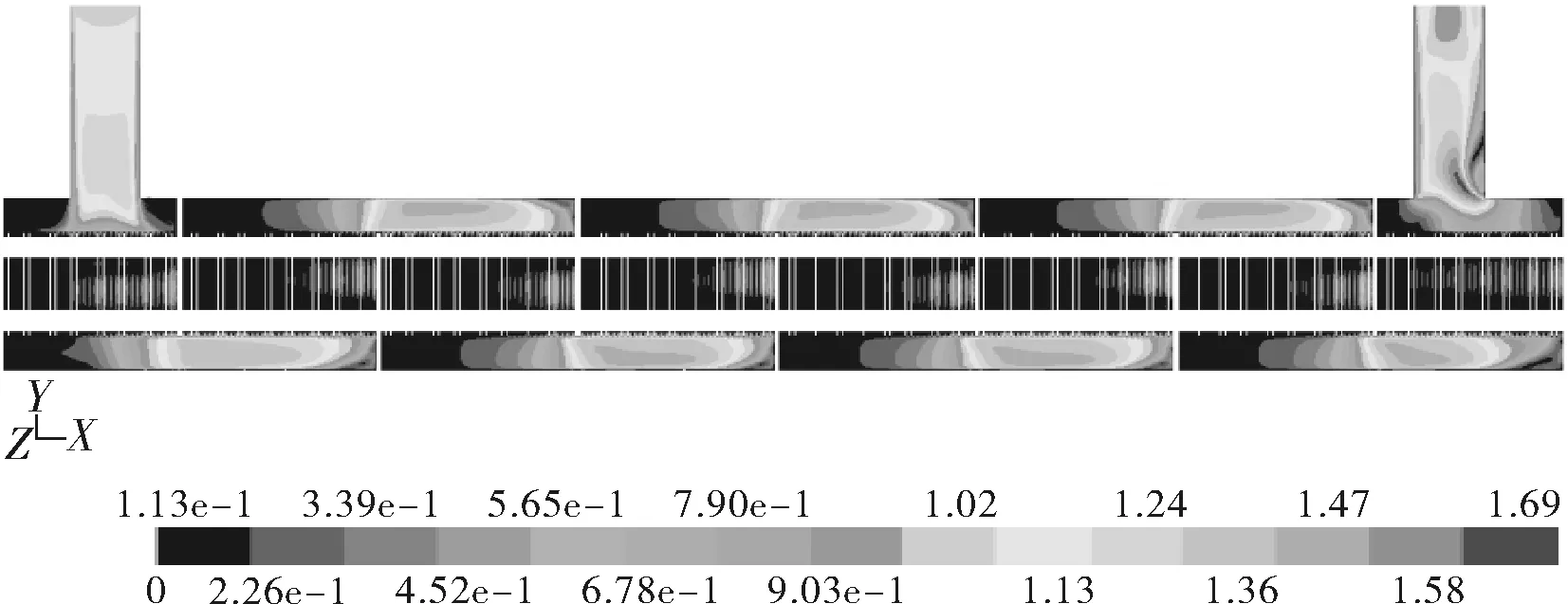

图7示出壳程纵向对称面上的速度分布对比云图。对照速度云图中的颜色标尺可知,折流板未开孔时,其背风侧流体流速较低,每块折流板的背根处均有流动滞留区存在。折流板开孔后,壳程流体通过折流板上的圆孔时产生射流,增大了折流板背风侧的流速,有效抑制住了流动死区的产生。并且由于射流的卷吸[23]作用,加剧了壳程流体的湍动,有利于提高壳程流体的换热效率。

(a)折流板未开孔列管式翅片换热器速度云图

(b)x=0.182的列管式翅片换热器速度云图图7 速度分布对比云图

3.2.1 速度场对比分析

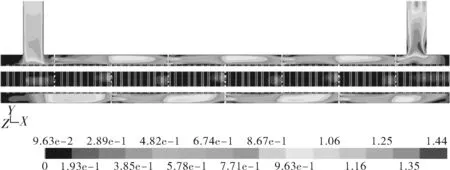

图8示出折流板处开孔前后的速度矢量对比图。

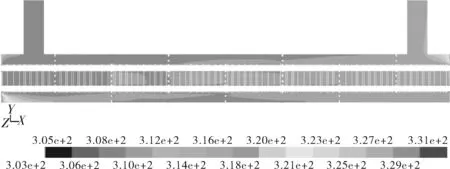

3.2.2 温度场对比分析

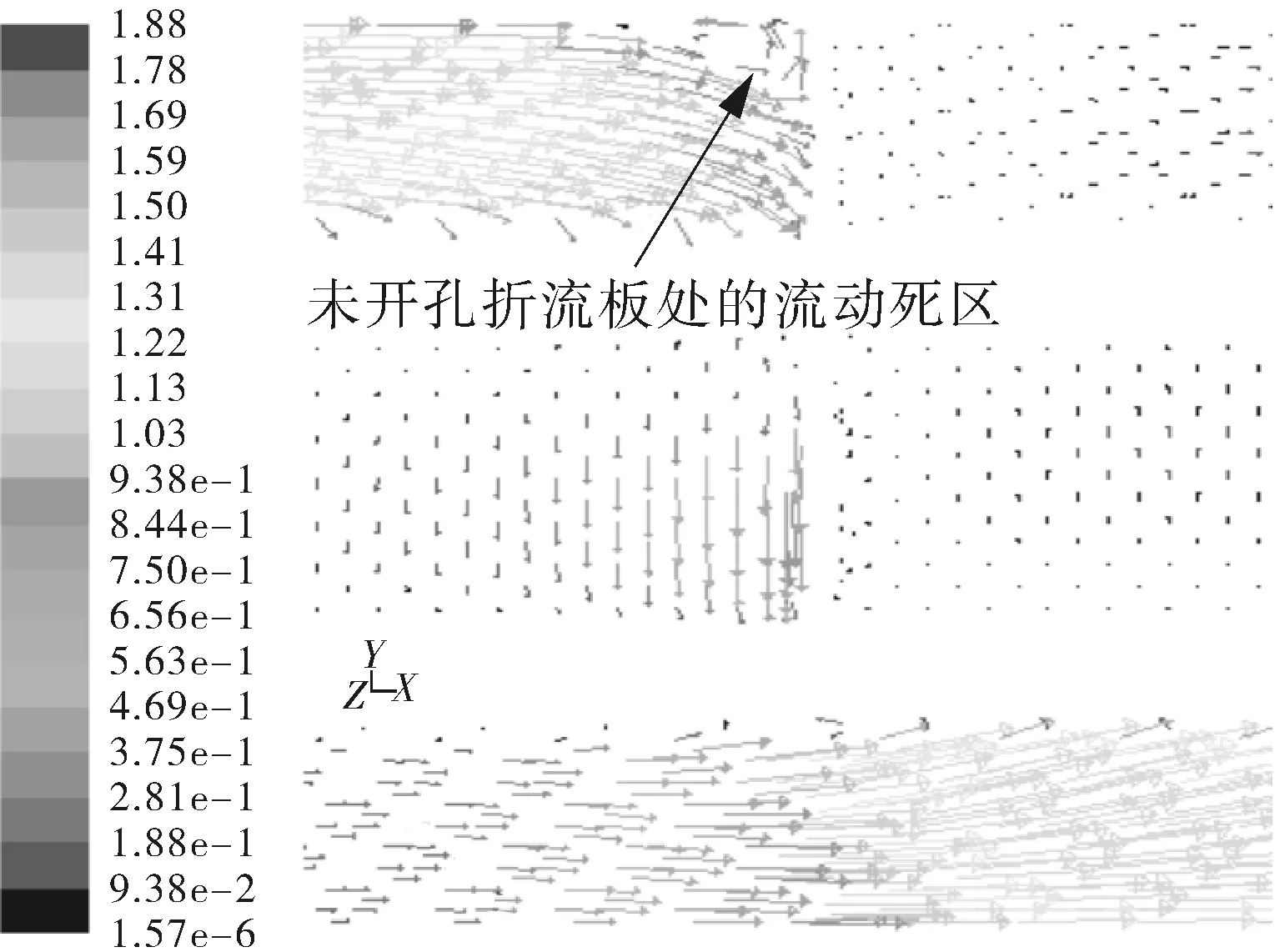

图9示出壳程纵向对称面上的温度分布对比云图。可以看出,未开孔折流背风侧流体温度较迎风侧更高,且相邻折流板两侧的流体温度梯度较大,壳程流体整体温度呈现块状分布,均匀性较差。折流板开孔后,部分流体的流动状态变为射流,一部分横向流变为纵向流,壳侧温度场的均匀性得到提高。

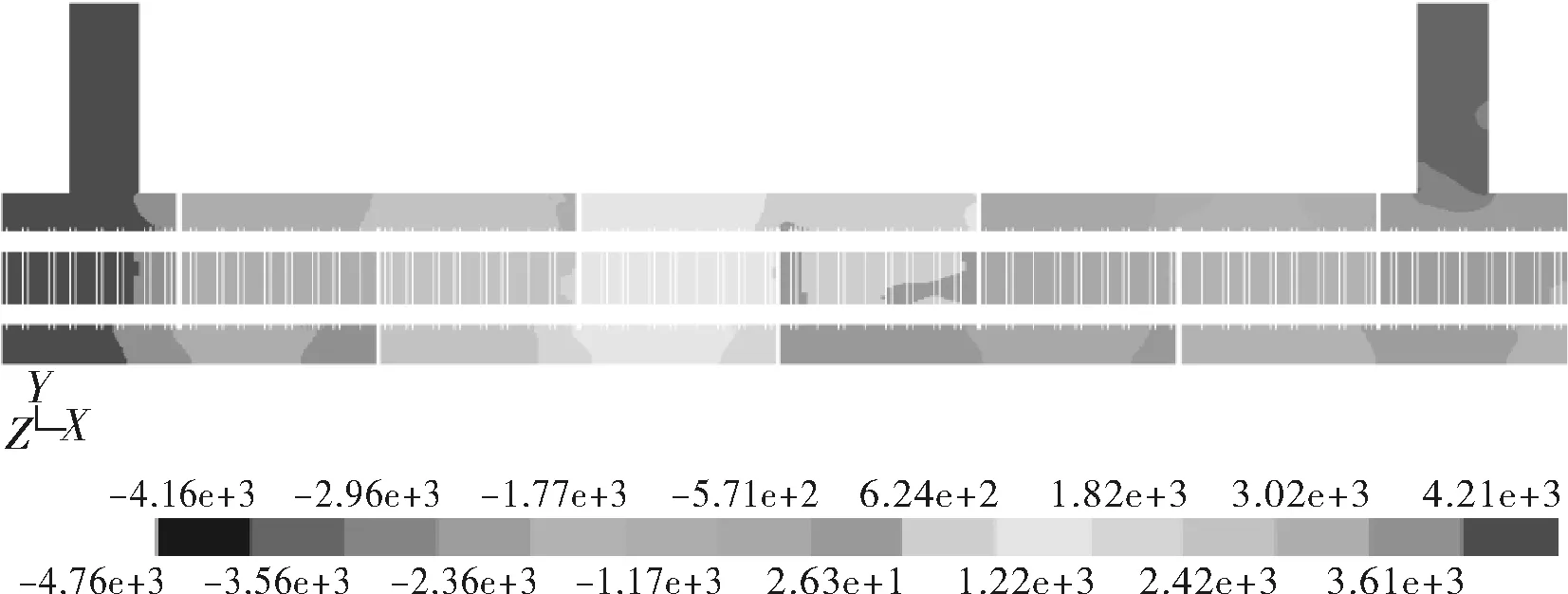

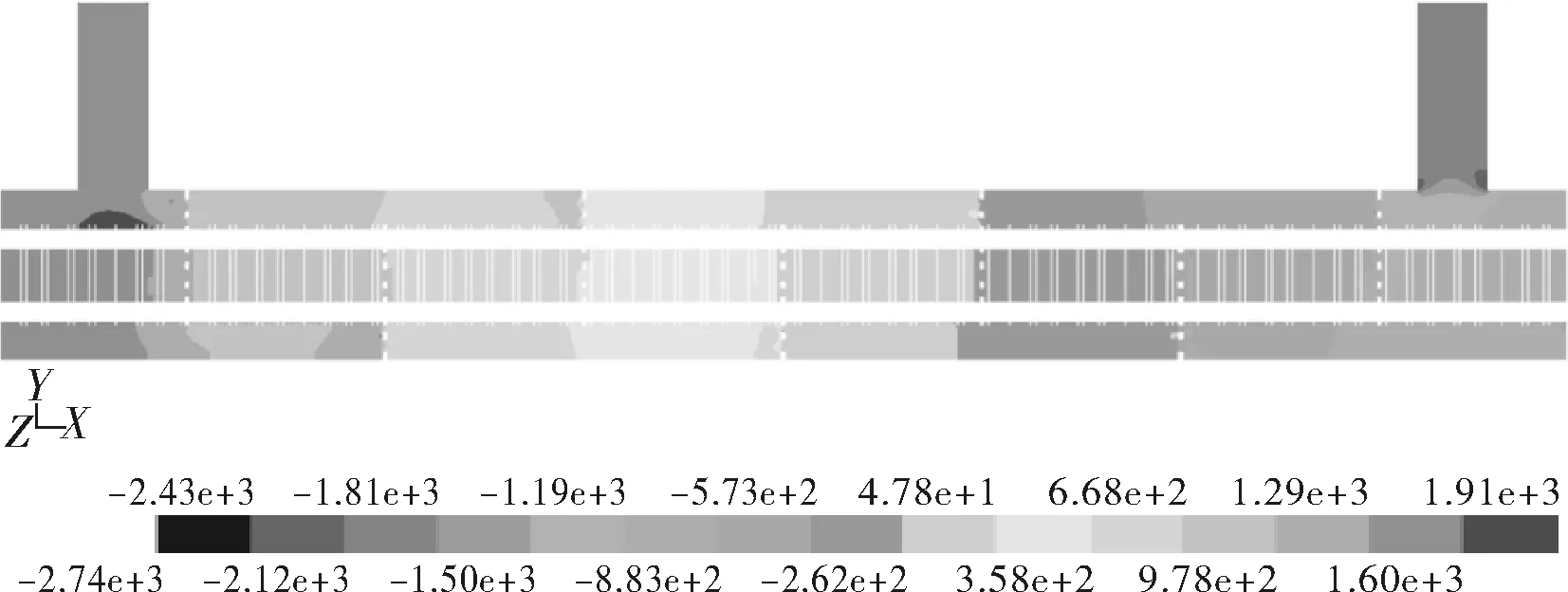

3.2.3 压力场对比分析

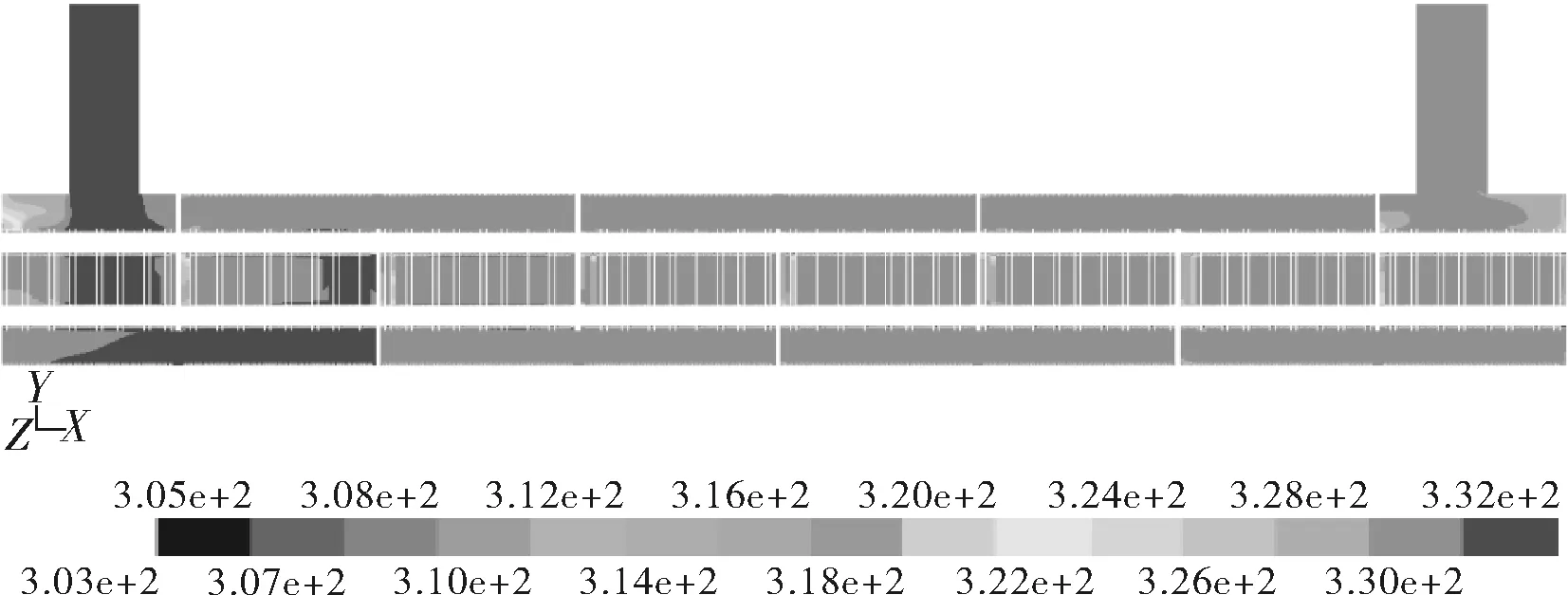

图10示出壳程纵向对称面上的压力分布对比云图。可以看出,未开孔的列管式翅片换热器壳侧压力随折流板的位置呈块状集中分布。折流板开孔后的列管式翅片换热器壳程压降值较未开孔时有明显降低,壳侧整体压降分布更均匀,折流板背根部的压降明显减小,说明折流板开孔结构对列管式翅片换热器起到了较好的节能降耗效果。

(a)折流板处开孔前速度矢量图

(b)折流板处开孔后速度矢量图图8 折流板处开孔前后的速度矢量对比图

(a)折流板未开孔列管式翅片换热器温度云图

(b)x=0.182的列管式翅片换热器温度云图图9 温度分布对比云图

(a)折流板未开孔列管式翅片换热器压力云图

(b)x=0.182的列管式翅片换热器压力云图图10 压力分布对比云图

3.3 折流板开孔率对列管式翅片换热器传热及阻力性能的影响

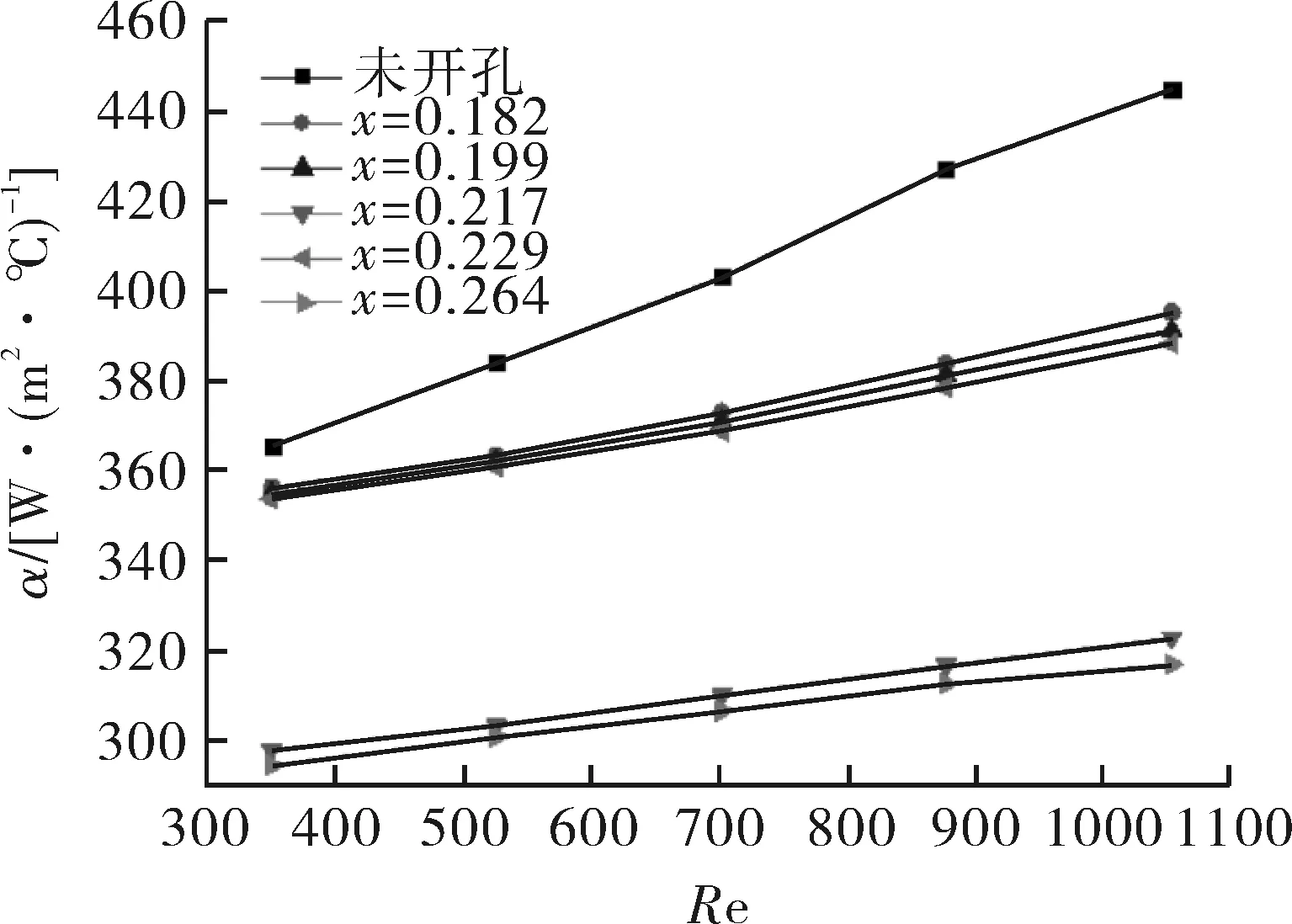

3.3.1 开孔率对传热性能的影响

图11反映了折流板未开孔与5种不同开孔率的列管式翅片换热器壳程传热系数随壳程Re的变化情况。

图11 不同开孔率下列管式翅片换热器壳程传热系数随 壳程Re的变化曲线

可以看出,无论开孔与否,壳程传热系数均随壳程Re的增加而逐渐增大,相同工况下,壳程传热系数的大小顺序依次为:未开孔>x=0.182>x=0.199>x=0.229>x=0.217>x=0.264。折流板开孔后壳程传热系数变小的原因是:开孔折流板结构在减小壳程流动死区面积的同时,也使一部分液压油不再参与换热,减弱了壳程液压油的湍动程度及其对翅片和换热管的冲刷能力。

3.3.2 开孔率对阻力性能的影响

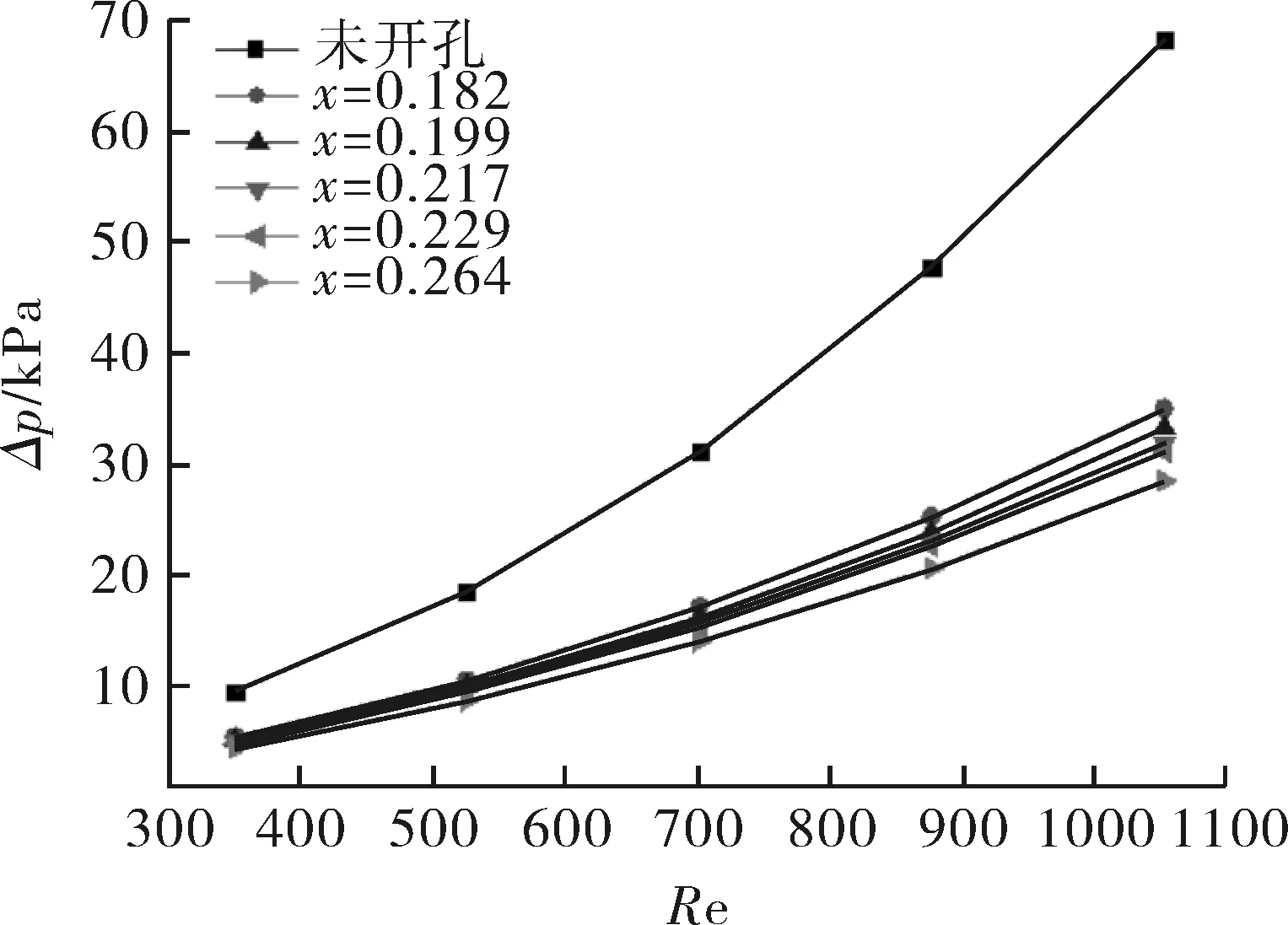

图12示出折流板未开孔与5种不同开孔率的列管式翅片换热器壳程压降随壳程Re的变化曲线。可以看出,壳程压降随壳程Re的增加而增大,随开孔率的增大而减小。相同工况下,开孔率x=0.182,0.199,0.217,0.229,0.264的壳程压降分别比折流板未开孔的降低了43%~48%,46%~51%,48%~53%,49%~54%,53%~58%。

图12 不同开孔率下列管式翅片换热器壳程压降随 壳程Re的变化曲线

3.3.3 场协同分析

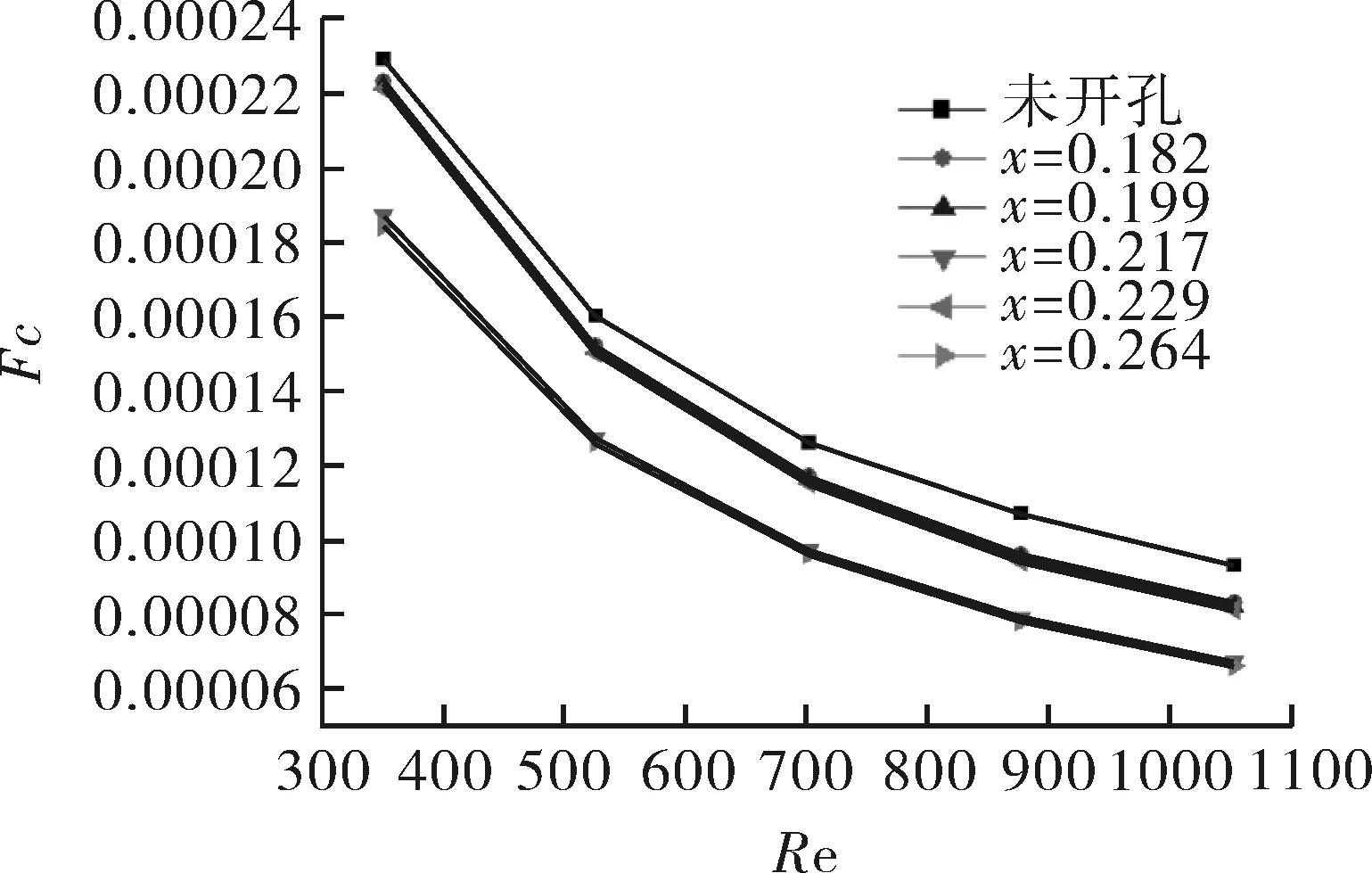

图13反映了折流板开孔率的变化对列管式翅片换热器场协同数Fc的影响。

图13 不同开孔率下列管式翅片换热器场协同数Fc随 壳程Re的变化曲线

从图13可以看出,场协同数Fc随壳程Re的增大而减小,且变化曲线接近抛物线状。相同壳程Re下,折流板未开孔的场协同数Fc最大,说明其壳侧流体速度场及温度场的协同性最好、换热能力最强;x=0.182,0.199,0.229的壳侧流体速度场及温度场的协同性次之;x=0.217,0.264的壳侧流体速度场及温度场的协同性最差,这与前面折流板开孔率大小对列管式翅片换热器壳程传热系数的影响分析结果一致,再次从场协同角度解释了出现这一结果的原因。

3.3.4 开孔率对综合传热性能的影响

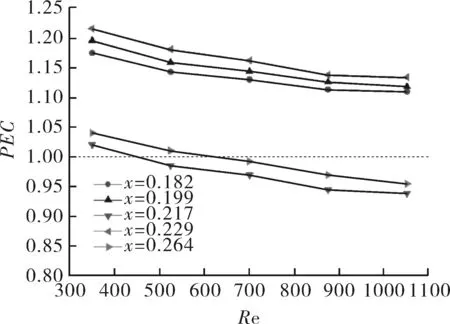

本文以未开孔的列管式翅片换热器作为参照,采用PEC综合传热因子对不同开孔率的列管式翅片换热器的综合换热性能进行评价,当PEC>1时,表明在相同输送功率下,采用折流板开孔方法后起到强化换热的目的;反之则削弱了列管式翅片换热器的传热性能。

图14示出不同开孔率的列管式翅片换热器PEC数随壳程Re的变化曲线。可以看出,随着壳程Re的增大,PEC数逐渐减小,变化曲线近似为一次曲线形状。5种开孔率中,x=0.229的PEC数最大,所起到的强化换热效果最为显著,例如在壳程Re=526时,x=0.229的PEC数为1.181,分别比x=0.182,0.199,0.217,0.264的PEC数高了3%,1.8%,16%,14%。为进一步强化列管式翅片换热器的传热性能,下一节选择H=85,65,50 mm三种折流板间距,对x=0.229的列管式翅片换热器作深一步的优化研究,以寻找使其综合换热性能最优的参数组合。

图14 不同开孔率下列管式翅片换热器PEC数随 壳程Re的变化曲线

3.4 开孔折流板间距对列管式翅片换热器传热及阻力性能的影响

3.4.1 板间距对传热性能的影响

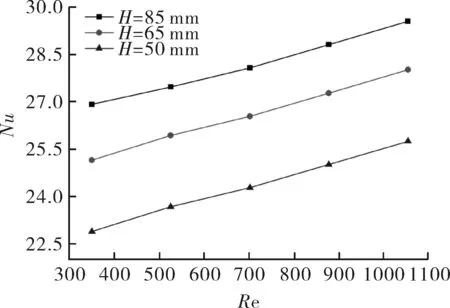

图15反映了不同折流板间距下x=0.229的列管式翅片换热器壳程努塞尔数Nu随壳程Re的变化情况。可以看出,不同折流板间距下壳程努塞尔数Nu均随壳程Re的增加逐渐增大,随折流板间距的减小逐渐减小,H=85 mm的壳程努塞尔数Nu最大,同比H=65 mm及H=50 mm提高了5%~6%及13%~15%。这是因为开孔折流板间距减小的同时,折流板数增多,不再参与换热过程的流体量增大,导致换热效率降低。从某种意义上来讲,过小的开孔折流板间距将导致列管式翅片换热器失去换热能力。

图15 不同折流板间距下壳程努塞尔数Nu随壳程Re的变化曲线

3.4.2 板间距对阻力性能的影响

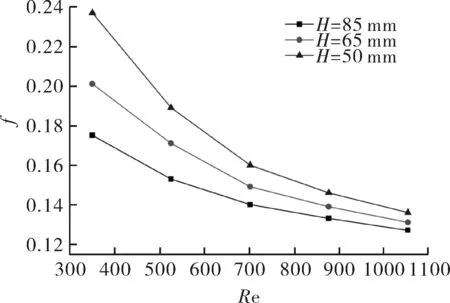

图16 不同折流板间距下壳程阻力系数f随壳程Re的变化曲线

图16示出不同折流板间距下x=0.229的列管式翅片换热器壳程阻力系数f随壳程Re的变化曲线。可以看出,不同折流板间距下壳程阻力系数f随Re的增大先快速下降后逐渐减小,随折流板间距的减小逐渐增大。相同工况下,折流板间距H=50 mm的壳程阻力系数f分别比H=65 mm及H=85 mm增加了4%~15%及7%~26%。

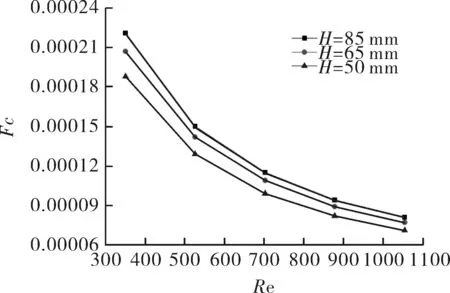

3.4.3 场协同分析

图17示出不同折流板间距下列管式翅片换热器的场协同数Fc随壳程Re的变化曲线。可以看出,场协同数Fc与壳程Re呈负相关、与折流板间距呈正相关,H=85 mm的场协同数Fc最大。相同工况下,H=85 mm的场协同数Fc同比H=65 mm及H=50 mm分别提高了4%~6%及12%~14%,说明其壳程流体速度场与温度场的协同性最好,换热能力最强。在设计标准范围内,尽量选择大的开孔折流板的板间距,对强化列管式翅片换热器的传热性能更为有效。

图17 不同折流板间距下列管式翅片换热器Fc随Re的变化曲线

3.4.4 板间距对综合传热性能的影响

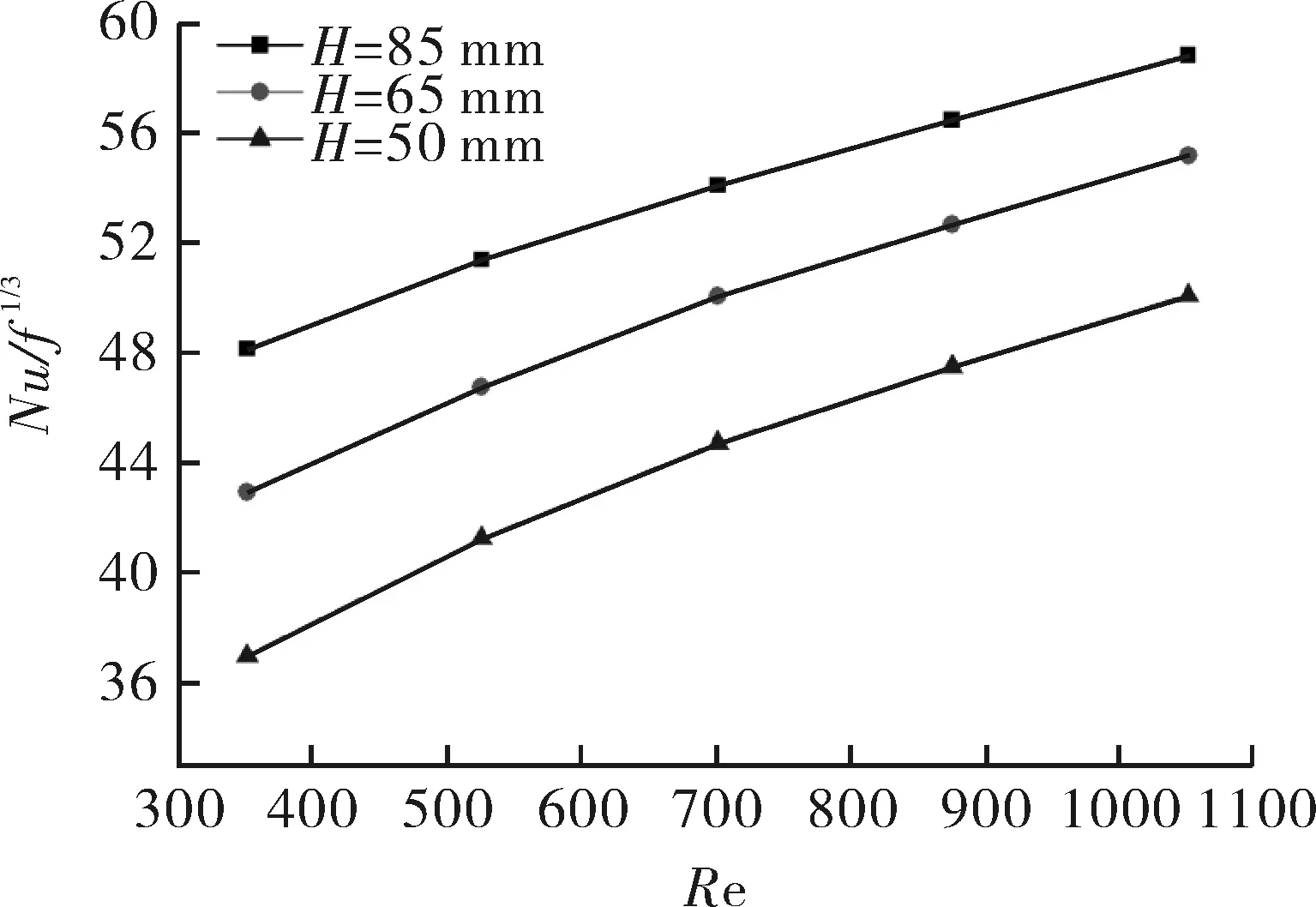

图18 不同折流板间距下综合因子Nu/f 1/3随壳程Re的变化曲线

采用Nu/f1/3为综合因子对不同折流板间距的列管式翅片换热器综合换热性能进行评价。图18反映了不同折流板间距对综合因子Nu/f1/3的影响,可以看出,综合因子Nu/f1/3与壳程Re及折流板间距均呈正相关。相同工况下,H=85 mm的综合因子Nu/f1/3分别比H=65 mm及H=50 mm高了6%~10%及14%~23%。

4 结论

本文提出将开孔折流板结构运用于列管式翅片换热器中,利用数值模拟的方法对比研究了开孔折流板与未开孔折流板列管式翅片换热器的传热及流阻特性,并对开孔折流板的结构参数(开孔率、间距)进行了优化分析,得到以下主要结论。

(1)对比列管式翅片换热器折流板开孔前后的壳侧流场发现:折流板开孔后有射流产生,可有效减小流动死区面积、提高壳侧流场均匀性及流体传动能力。

(2)折流板开孔后的壳程传热系数α及壳程压降Δp同比开孔前分别降低了2.5%~28%及43%~58%。壳程压降Δp与开孔率x呈负相关,不同开孔率x的壳程传热系数α的大小顺序依次为:未开孔>x=0.182>x=0.199>x=0.229>x=0.217>x=0.264。

(3)随着开孔折流板间距H的增大,壳程阻力系数f逐渐减小、努塞尔数Nu逐渐增大。从综合换热性能及场协同的角度分析发现:x=0.229,H=85 mm的列管式翅片换热器综合传热性能最佳。

(4)开孔折流板结构的引入,对强化列管式翅片换热器的换热性能、节能减阻有显著的成效,且该结构加工简单,具有较好的可行性。

目前,某单位正在运行的相关放射性废物处理系统中,仍存在因换热器中出现流动死区导致的换热不均、换热效率低、换热能耗大等问题,为解决上述问题,可尝试对折流板开孔结构作进一步的理论计算及试验测试研究,并在此基础上开展工程验证,以期有效提高相关系统工作效率。