厚板 V 形坡口焊接路径规划

2020-03-24温永策卢庆亮曹永华左增民孙俊生

温永策,卢庆亮,曹永华,左增民,林 军,孙俊生

1济南重工股份有限公司 山东济南 250109

2山东大学材料科学与工程学院 山东济南 250061

3菏泽广泰耐磨制品股份有限公司 山东菏泽 274600

随 着焊接结构件的日益大型化,厚板的应用大幅增加。目前常用的人工焊接生产方式,存在焊接生产率低、质量稳定性差等问题[1]。智能化和自动化是制造业的发展方向,因此采用智能机器人焊接是解决该问题的有效方法[2-3],而厚板机器人焊接的首要问题是多层多道焊接工艺参数与焊接路径的规划。焊接路径规划包括确定焊枪末端位置坐标与焊枪倾角等[4]。

目前,弧焊机器人在焊接生产中大多采用在线示教法。示教过程需要手工调整焊接路径与起弧点、息弧点位置,同时,在前一道焊缝焊接完成之前无法对下一道焊缝进行示教。中厚板多采用开坡口多层多道焊接,对于多层多道焊接来说,在每一条焊道焊接前进行示教将大大降低生产效率。

1 路径规划模型

1.1 焊道拟合与层数道数确定

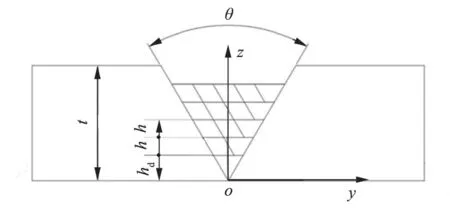

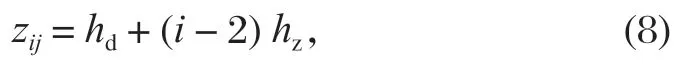

图1 V 形坡口横截面填充Fig.1 Sketch of V-shaped groove filling

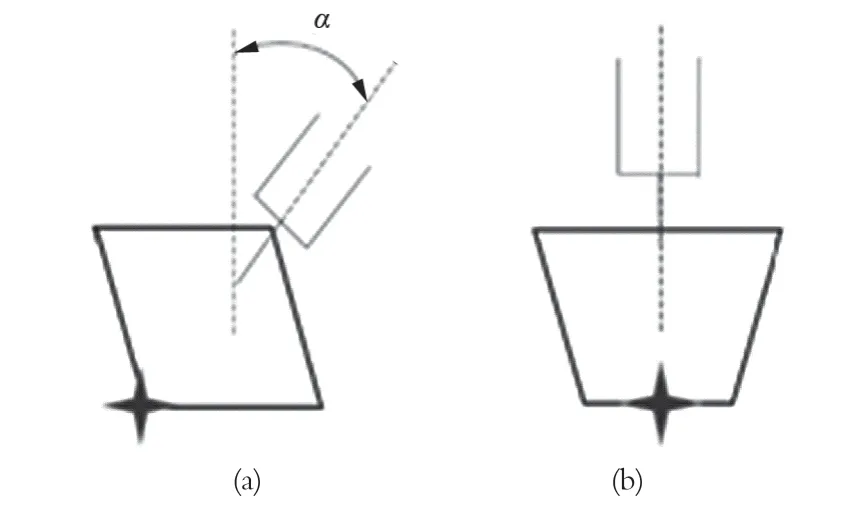

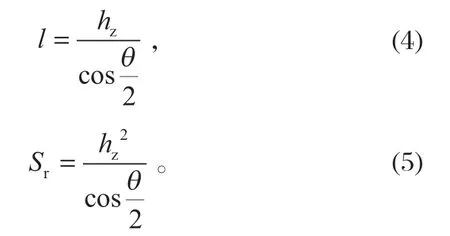

中厚板 V 形坡口横截面填充如图 1 所示。设板厚为t,坡口角度为θ,假设两侧拘束,建立如图 1所示的坐标系。采用等高形填充策略建立焊道规划模型。设打底焊道高度为hd,第 2 层及以上每层焊道高度为h。第 1 层焊道横截面以三角形拟合 (当有坡口间隙时为梯形);第 2 层以上的初始焊道及中间焊道横截面采用菱形拟合,设其面积为Sr;最末焊道横截面采用梯形拟合,设其面积为St。不同几何形状拟合焊道的焊枪位置如图 2 所示。图 2 中星号表示起弧点位置。对于菱形焊道,焊枪位于菱形长对角线的中垂线上,焊枪倾角为焊枪与垂直方向的夹角α,如图2(a)所示;对于梯形焊道,焊枪位于其中心线上,如图 2(b)所示。

图2 焊枪位姿与起弧点位置示意Fig.2 Sketchof posture and arcing point of welding torch

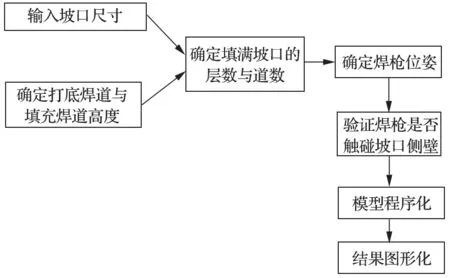

等高型填充策略的中心思想在于每层的高度相等[5]。首先,根据实际生产经验选择打底焊与填充焊焊缝的高度。一般来说,打底焊焊接工艺与填充焊的工艺要求差别较大,因此焊缝的高度选择也不相同。然后,根据坡口的总高度,计算出完成坡口填充所需要的总层数。因为将焊缝的形状简化成菱形,确定层高后,单道菱形焊缝的截面积也随之确定。最后,可以计算出每层的总面积,用总面积除以单道焊缝的面积便可以求出填满坡口所需要的焊缝总层数和总道数。焊接路径规划流程如图 3 所示。

图3 焊接路径规划流程Fig.3 Process flow of welding path planning

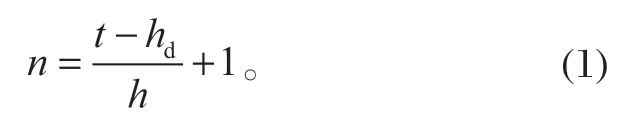

设母材板厚t,打底焊道高度hd,填充焊道高度h,填满坡口所需总层数

当n不为整数时,为了保证填满坡口,取大于式(1)计算结果的最小整数nz,同时因为取较大的整数时,焊缝金属的总横截面积会大于坡口的横截面积,导致焊缝填充凸起,产生余高。因此,需要对焊缝的层高进行一个修正,修正后的层高

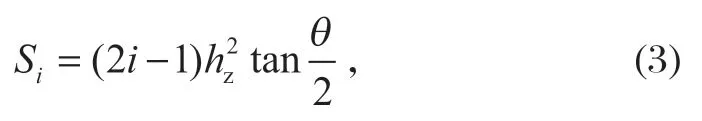

设填充焊缝层数为i,则第i层总面积

式中:i∈[2,nz]。则菱形焊道边长l与面积Sr分别为

计算 (Si/Sr)的比值Q,将Q整数部分记为N,小数部分记为C。菱形焊道数目根据小数C来确定,以保证每层最末的梯形焊道具有适当的熔宽。试验表明,临界值取 0.4 可以保证焊缝成型良好。若C≥0.4,则第i层菱形焊道数目ri=N,可以推知最末梯形焊道面积为St=CSr;若C< 0.4,则第i层菱形焊道数目ri=N-1,最末梯形焊道面积St=(C+1)Sr。

1.2 焊枪位置的确定

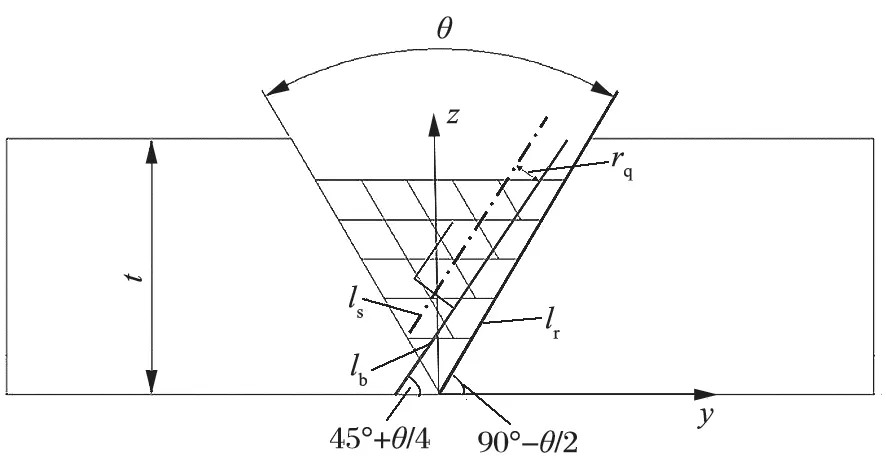

多层多道焊接焊枪位置如图 4 所示。焊接的起弧点位置为焊丝中心线与该层焊道横截面水平线的交点。

图4 多层多道焊接焊枪位置Fig.4 Location ofweldingtorchat multi-layer and multi-passwelding

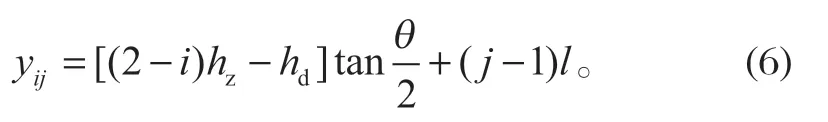

设第i层第j道焊道的横、纵坐标分别为yij、zij,打底焊道起弧点的横、纵坐标y11=0,z11=0。

打底焊道以上各焊层除最末梯形焊道之外,其余菱形焊道横坐标

第i层最末梯形焊道起弧点横坐标

第i层焊道纵坐标

式中:i∈[2,nz],j=ri+1。

1.3 焊枪倾角规划

为保证焊缝成形,使焊缝截面实际形状尽量接近拟合的几何图形,在焊接菱形焊道时需要规划焊枪的倾斜角度α,使得焊枪处于菱形长对角线中垂线上,焊丝指向起弧点。由图 2(a)几何关系可得焊枪倾角

1.4 焊枪摆幅规划

在焊接过程中增加焊枪摆动,可以增加焊道宽度,在一定程度上避免焊缝成型不均匀的情况。同时,焊枪摆动可以在一定程度上减少焊缝高度,提高焊缝金属力学性能,有利于实现多层多道焊接[6]。

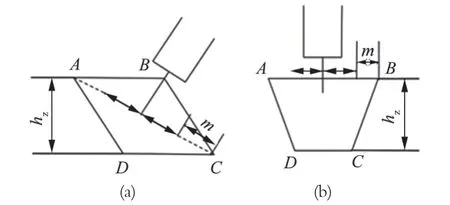

摆幅的数值不能过大,也不能过小。摆幅过大时,会导致焊枪触碰到侧壁,还会导致熔深过小达不到技术要求;摆幅过小时,会形成侧壁未熔合缺陷[7]。因此,必须选择一个合适的摆幅。焊枪摆幅示意如图 5 所示。对于图 5(a)的菱形焊道,焊枪位于其长对角线中垂线上。因为采用菱形拟合焊道,所以焊道高度hz一旦确定,长对角线AC长度也随之确定,其摆幅

式中:θ为坡口角度;m为考虑熔池形状的修正因子,一般为 2~ 3 mm[7]。

图5 焊枪摆幅示意Fig.5 Sketch of swing rangeof welding torch

对于图 5(b)的梯形焊道,首先用焊层的总面积除以单道菱形焊缝面积,再根据剩下的小数部分来计算梯形焊道横截面积。当小数部分C< 0.4 时,梯形部分的面积St=(C+1)Sr,这时焊道的熔宽较大,必须进行适当的焊枪摆动焊接才能获得良好的焊缝成型,其焊枪摆幅

由于坡口底部空间较小,因此在焊接打底焊道时,一般不采取摆动焊接。

1.5 焊枪碰壁检测模型

厚板坡口内焊接时,焊枪容易与坡口侧壁碰撞,可达性较差。为避免出现这种情况,焊接规划中一般取焊道起弧点与坡口上表面 2 顶点连线的角平分线作为焊枪位置,确定焊枪倾角。该方法虽然避免了焊枪与坡口侧壁的碰撞,但在厚板或特厚板焊接时,需要频繁改变焊枪倾角。因此,笔者建立了一个模型用于检测焊枪与坡口侧壁是否发生碰触。正常情况下将菱形长对角线中垂线作为焊枪倾斜位置,一旦发生碰触,则改变焊枪倾角,不碰撞则无需改变焊枪倾角。这样焊枪的倾角就不需要频繁改变,有利于自动化焊接,同时也有利于焊道实际截面形状与菱形拟合。

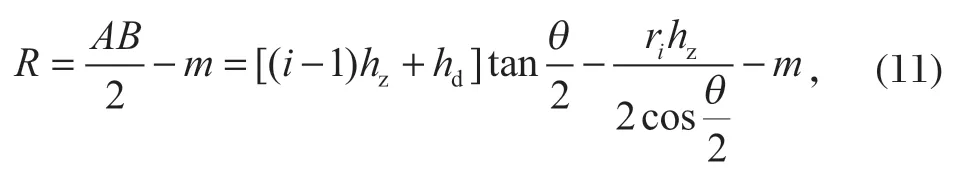

V 形坡口检测焊枪碰壁模型如图 6 所示。焊枪被简化为圆柱体,其中黑色点划线ls是焊丝的中心线,即圆柱体中心线;线lb位于焊枪喷嘴外轮廓边缘;线lr则为坡口侧壁边缘。若要焊枪不触碰侧壁,只需要保证在焊接每层最靠近梯形焊道的菱形焊道时,焊枪与侧壁不接触即可,即中线lb与线lr在坡口内不相交。设直线lb与ls斜率为kb,直线lr斜率为kr,焊枪喷嘴半径为rq。

图6 V 形坡口焊枪碰壁模型示意Fig.6 Sketch of collision model of V-shaped groovewelding torch andwall

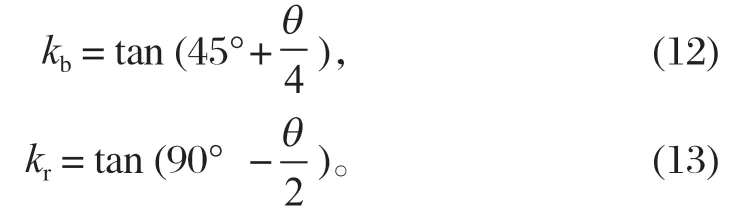

由于焊枪位于菱形焊道角平分线上,根据数学关系可知,lb与y轴夹角为 45°+,而lr与y轴夹角为90°-,可以得到

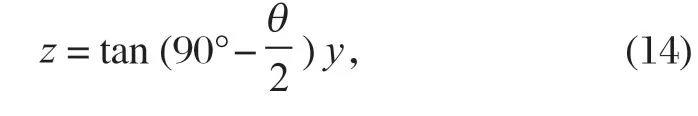

焊丝所在直线ls方程

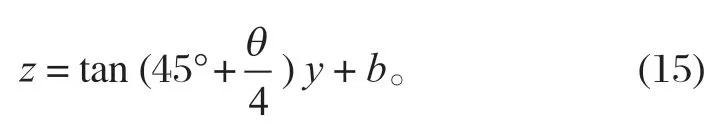

根据函数关系,可以求出直线lb的方程

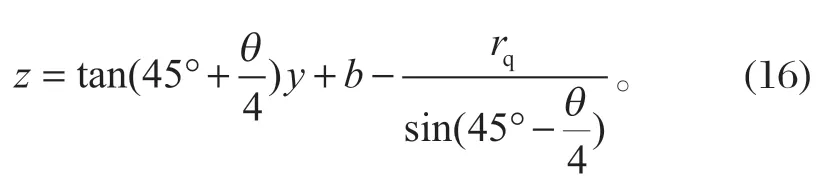

联立式 (15)、(16),可求出纵坐标z值。只要满足板厚t<z,即可避免焊枪与坡口侧壁发生碰触。

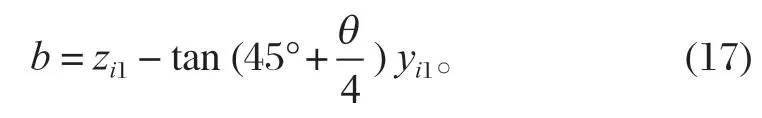

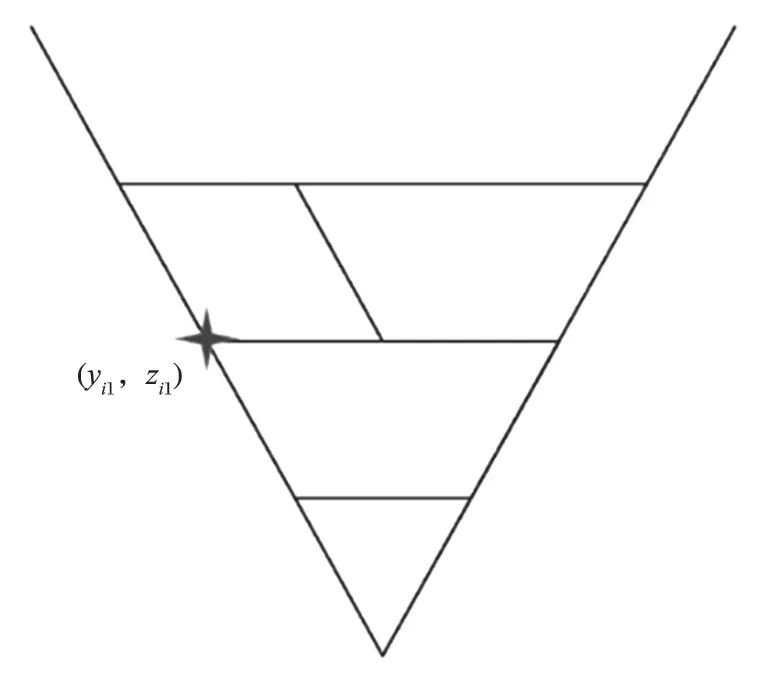

菱形焊道起弧点如图 7 所示。在焊件较厚、V 形坡口角度较小时,焊件底部空间较小,第 2 层甚至第3 层只需 1 道梯形焊道即可填满。所以,只需用第 1条菱形焊道的起弧点坐标进行计算。将第 1 条菱形焊道起弧点坐标 (yi1,zi1)带入式 (15),可以得到截距

图7 菱形焊道起弧点Fig.7 Arcing point of rhombic weld seam

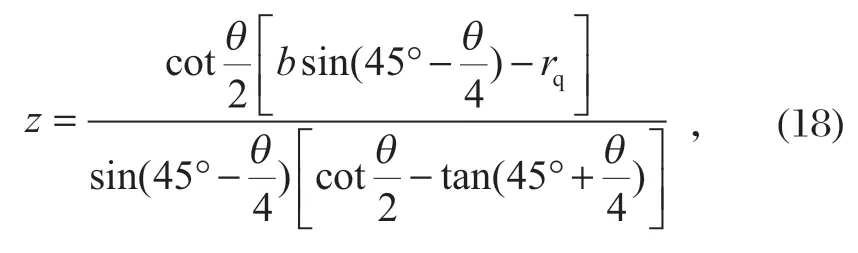

联立式 (15)、(16),带入b值,可以得到线lb与线lr交点纵坐标

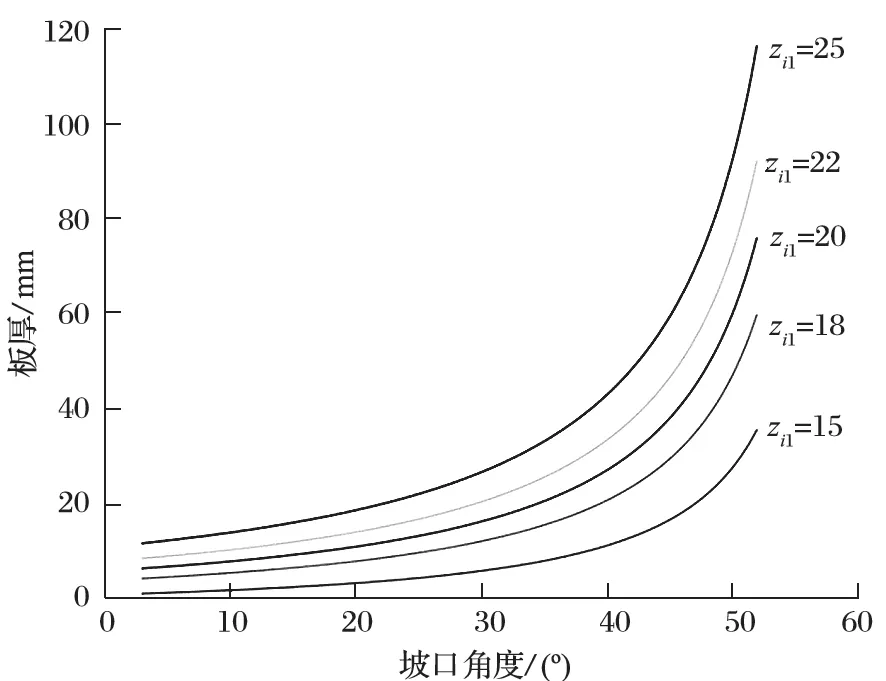

只需使式 (18)中z>t,便可以保证焊枪与坡口侧壁不发生碰触。由式 (18)可知,交点纵坐标z值由坡口角度θ、第 1 条菱形焊道坐标 (yi1,zi1)以及焊枪喷嘴半径rq决定。对于熔化极气体保护焊,常用焊枪喷嘴半径为 8 mm[8],为了避免碰壁,这里假设焊枪喷嘴半径为 10 mm。V 形坡口角度随板厚的变化曲线如图8 所示。

图8 V 形坡口角度随板厚的变化曲线Fig.8 Variation curve of V-shaped groove angle withplate thickness

由图 8 可知,如果zi1值为 15 mm,坡口角度为50°,那么焊接时允许的最大板厚≤ 30 mm。当坡口角度 > 40°时,允许板厚的上限值将急剧增大。因此,厚板焊接时,为保证较低层焊道的焊枪可达性,可以适当增大坡口角度。针对打底焊道和底层梯形焊道,在保证焊缝不烧穿的前提下,可以适当增大焊接热输入。因为坡口底层空间较小,增大焊接金属熔敷量可以实现焊缝高度快速增加;其次,对于厚板而言,较大的焊接热输入可以保证打底焊道焊透,避免出现未焊透缺陷。

2 模型的试验验证

采用焊接路径规划模型,对厚板多层多道焊接工艺参数与路径进行规划,并进行焊接试验,通过比较试验结果与规划结果,验证该模型的可靠性。

2.1 试验设备及方法

焊接试验采用 R6-1400 时代工业机器人、MIG/MAG 焊电源 TDN 5001MB。焊接试验平台如图 9 所示。焊丝为φ1.2 mm ER50-6,保护气体为 80% Ar +20% CO2,气体流量为 15 L/min。试板材质为 Q345,尺寸为 200 mm×60 mm×70 mm。开 V 形坡口,坡口角度为 60°,对焊焊接前两侧拘束,以尽量控制焊接变形。

图9 焊接试验平台Fig.9 Welding test platform

2.2 焊接试验结果

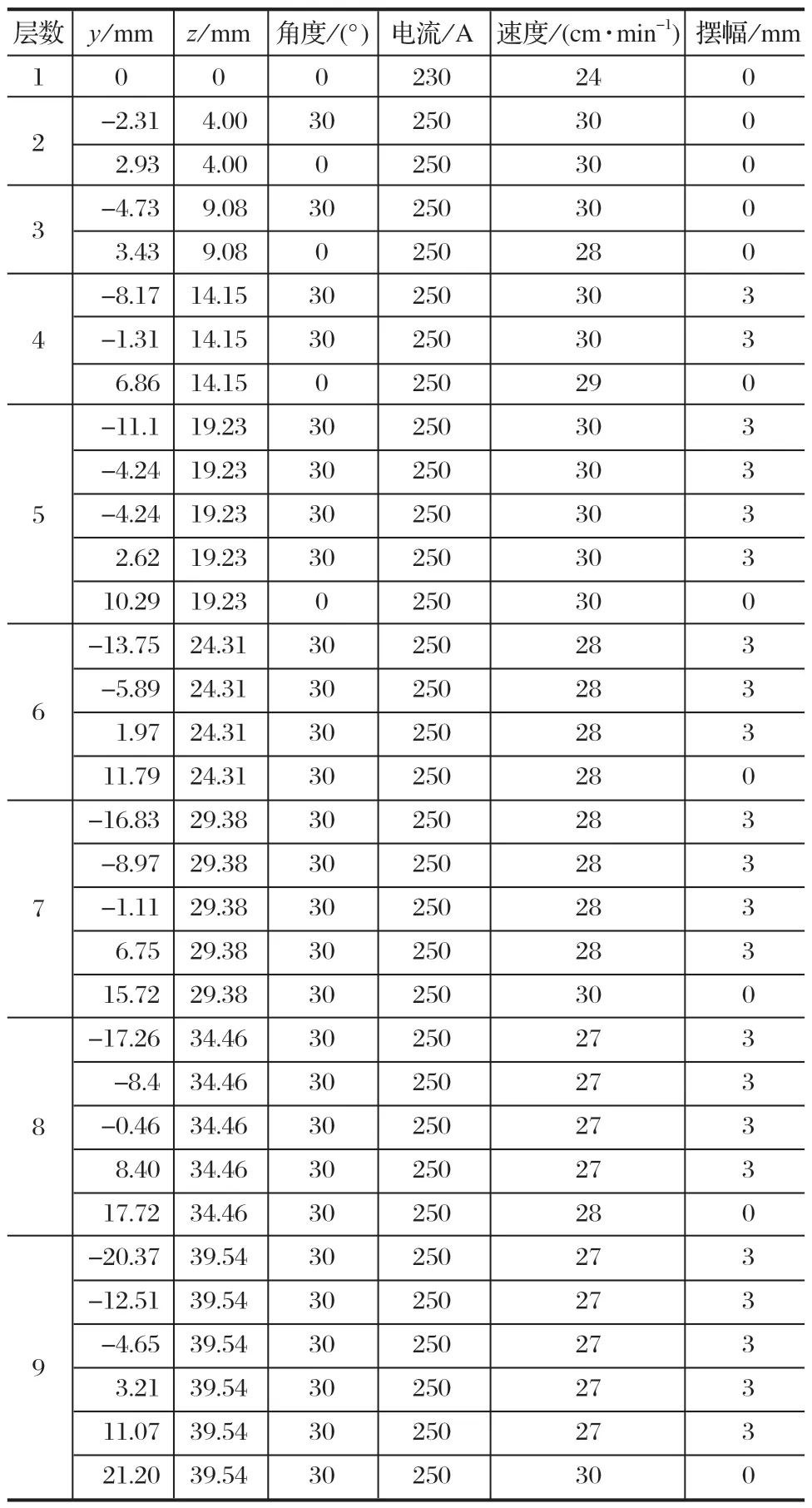

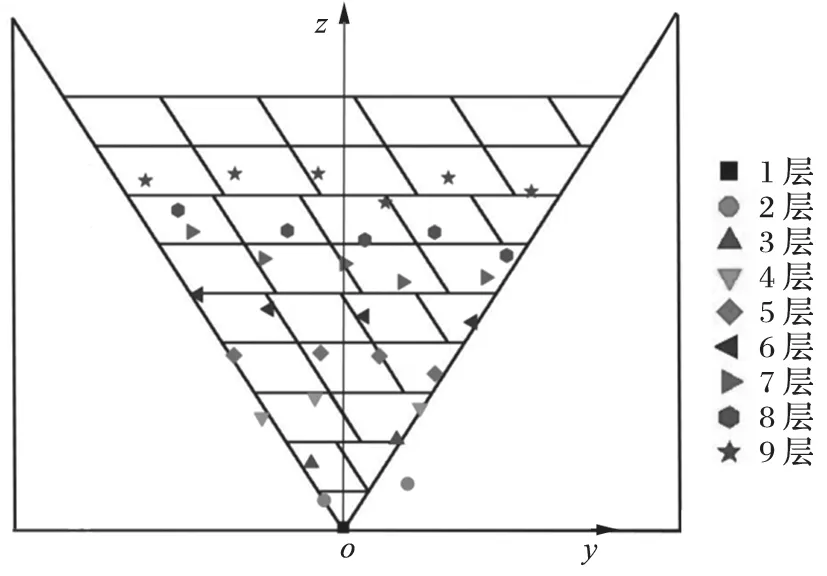

焊接过程中,通过程序采集焊道坐标、焊枪位姿数据,将实际值与规划值进行对比分析。焊接路径规划如表 1 所列。焊道实际位置与规划位置对比如图 10所示。

表1 焊接路径规划Tab.1 Welding path planning

图10 焊接路径规划位置与实际位置对比Fig.10 Comparison of planned welding path position and actual one

由图 10 可知,实际焊道数目与规划焊道数目吻合,y、z坐标稍有误差,基本不影响焊接成形效果,焊接 15 层后的焊道形貌如图 11 所示。

图11 焊接 15 层后的焊道形貌Fig.11 Appearance of weld seam after 15-layer welding

3 结语

基于等高型焊缝填充策略建立的厚板 V 形坡口机器人多层多道焊接路径规划模型,在盾构机、机械压力机、球磨机、海洋装备等行业的中厚板机器人焊接中具有应用前景,有望实现中厚板多层多道自动焊接,可以克服中厚板机器人焊接每道焊缝时,需要焊前示教、焊接效率低的弊端。该模型没有考虑焊接变形和坡口一致性差对焊接路径规划的影响,有待于进一步研究基于视觉实时检测结果,实时修正模型计算结果,使其适应性更强。