摩擦提升机天轮状态的测试分析

2020-03-24郭锋,马驰

郭 锋,马 驰

1山东省天安矿业集团有限公司 山东济宁 273100 2中国矿业大学机电学院 江苏徐州 221008

天 轮是多绳摩擦提升系统的重要组成部件,直接关系到提升系统的安全[1],在当前开采深度日益加大的形势下尤为重要。以天轮偏摆为例,严重的天轮偏摆会导致钢丝绳弦振动异常,危及提升安全。

1 天轮故障分析

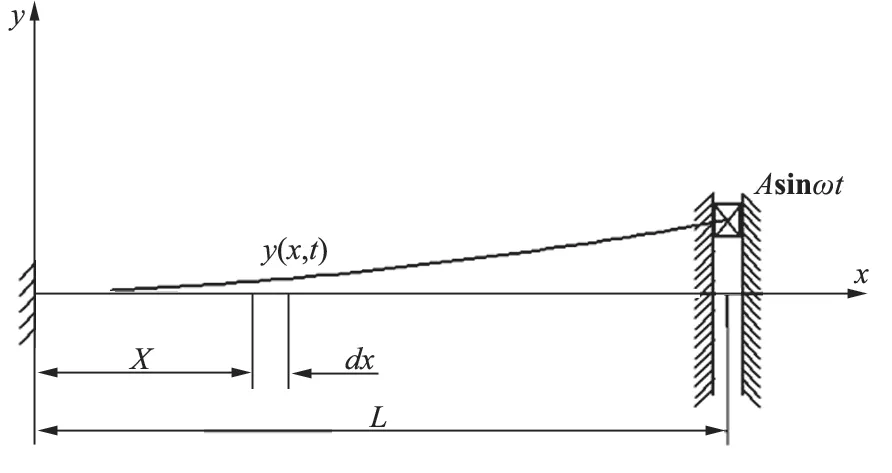

绳弦的强迫振动示意如图 1 所示。在天轮周期性偏摆的激励下,绳弦在不同位置、不同时间的位移响应可表示为

式中:y(x,t)为绳弦在位置x、时间t的位移响应;ω i为钢丝绳的固有频率;A为激励的位移幅值;ω为激励频率;L为绳弦的长度。

图1 绳弦的强迫振动示意

当绳弦的振幅过大时,可能造成相邻两根钢丝绳之间出现碰擦[2]。此外,长期工作在交变重载下的轴承若出现外环、内环、滚动体等故障,也会对提升系统的安全运行构成严重威胁。因此天轮的运行状态检测和健康状态评价是非常必要的。

2 天轮状态测试系统构建

笔者以某煤矿 2 号主井落地式多绳摩擦提升系统为例。该系统在过去一段时间曾出现过绳弦振动和天轮绳槽磨损加剧的情况,天轮更换频率亦高于往常,在很大程度上已经威胁到提升作业的安全性。该天轮相关的技术参数如表 1 所列。为准确掌握和分析天轮状态,笔者构建了如图 2 所示的天轮状态测试系统[3]。采用激光式位移传感器采集天轮的偏摆信号;采用振动加速度传感器采集轴承座振动信号。偏摆信号和振动信号经由基于 USB 总线的采集卡获取并传输至计算机,由计算机完成信号的后续处理和分析。

表1 天轮技术参数

图2 天轮状态测试系统硬件构架

偏摆激光位移传感器的安装如图 3 所示,采用可调节式仪器表安装激光位移传感器。仪器表座通过磁性吸座固定于天轮平台,通过加长杆和连接杆的适当调节使激光位移传感器的工作面平行并靠近天轮轮边。振动传感器的安装也采用磁吸方式,其动态特性可以满足本测试任务的要求。

图3 激光位移传感器的安装

3 测试结果与分析

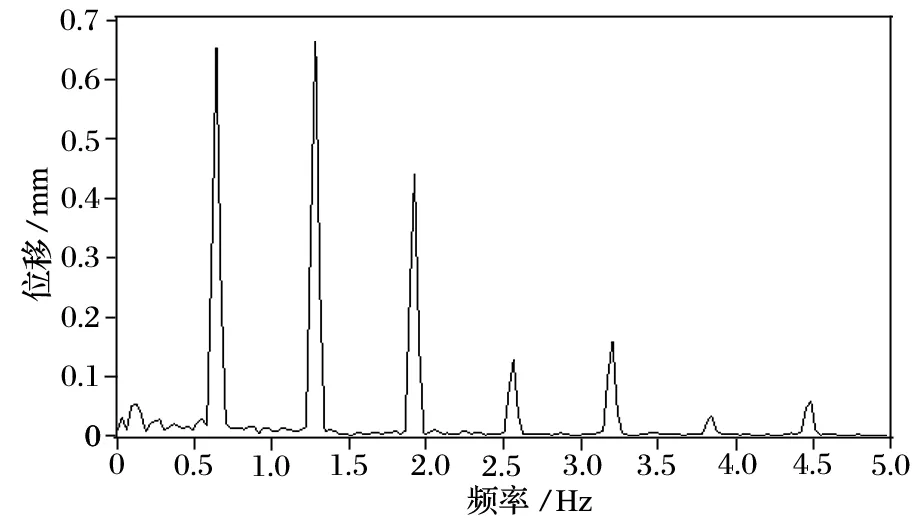

测试系统构建完毕后,现场采集信号。由于在不同工况下天轮的运行状态会有所不同,因此在偏摆和振动信号的采集过程中应以运行速度、载荷、上提和下放等工况加以区分。图 4、5 所示为所采集到的 1 号天轮偏摆的时域和频域信号,对应工况为上提重载,运行速度为 9 m/s。时域中信号的起始段和结尾部分对应提升机运行的加速和减速阶段,中间区域为等速运行阶段。选取该匀速段进行信号的处理与分析。在时域中对天轮偏摆进行计算,得到其偏摆为 4 mm。再观察频域信号,发现其主要频率成分为 0.64、1.28、1.92 Hz,对应幅值大小分别为 0.65、0.67 和 0.44 mm。

图4 1 号天轮偏摆时域信号

图5 1 号天轮偏摆频域信号

图6 左轴承座轴向振动加速度时域信号

图7 左轴承座轴向振动加速度频域信号

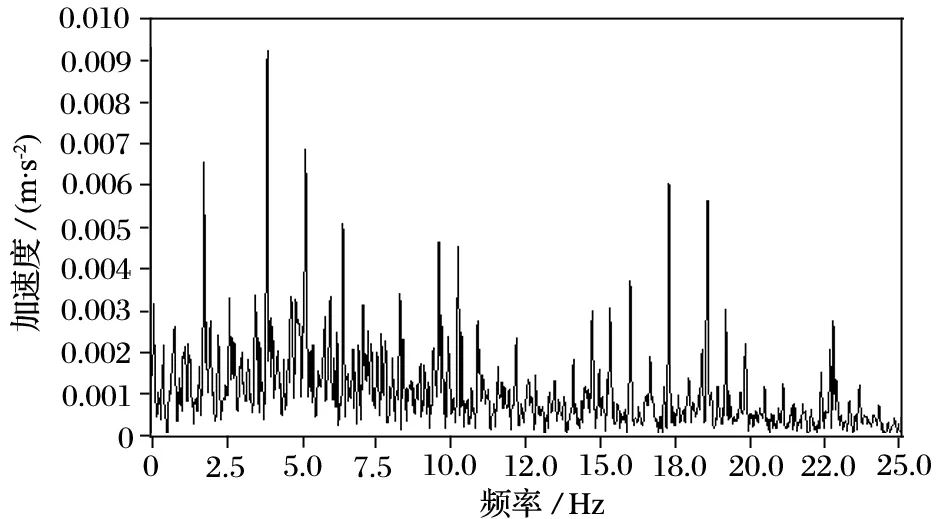

测取的左侧轴承座轴向振动信号如图 6、7 所示,分别为其时域和频域的波形。图 6 振动时域信号中包含了加速、等速、减速等阶段。图 7 为等速阶段频谱分析的情况,可见该处的振动加速度幅值较小,主要频率成分为 1.77、3.84、5.12、6.37 和 18.57 Hz 等。

根据上述方法完成对全部天轮的偏摆和轴承座的振动信号测试。依据 《煤矿矿井机电设备完好标准》,多绳摩擦提升天轮直径为 4 m 时,要求轴向端面跳动小于 4 mm。结合本次测试结果可知,上天轮的偏摆量均处于正常范围,而下天轮中的 2 和 4 号偏摆量高达 7.5 和 15.5 mm,严重超出允许的范围。从其频谱中也不难发现,其 2 倍频 1.28 Hz 已跃居为主要频率成分,3 倍频 1.92 Hz 处的幅值也已经接近基频 0.64 Hz。这些情况表明,下天轮已经发生了较为严重的变形,而这也正是近段时间以来绳弦振动显著异常的根源,须进行针对性的维修甚至更换,以消除其对提升安全构成的威胁。因滚动体在轴承内部高速旋转,轴承座处振动信号的频域成分 (见图 7)比天轮 (见图 5)更丰富,但其中尚未见突出的故障频率成分。

4 结语

构建了天轮状态测试系统,获取了天轮偏摆和轴承座振动的时频域信号。其中,通过对偏摆信号时频域的分析发现下天轮的偏摆已经严重超标,变形明显。正是在其激励下,该提升系统的绳弦出现了异常振动。可见,基于天轮状态测试可以及时有效地发现故障,为提升系统的维修和维护提供数据支持,有利于保障提升作业的安全性。