尼龙细筛与电磁振动筛在磨矿分级中的试验效果对比

2020-03-24赵环帅

赵环帅,黄 勇,李 准

1中国冶金矿山细粒筛分机械工程技术研究中心 河北唐山 063020

2唐山工业职业技术学院 河北唐山 063299

3华北理工大学矿业工程学院 河北唐山 063210

磨 矿分级作业在现代矿物分离工业中具有非常重要的作用,也是选矿厂中各种能源消耗所占比重最大的作业环节。同时,磨矿分级作业的效果也直接影响到选矿厂工艺指标和经济效益。在选矿厂的磨矿分级中,长期以来通常以某一规定粒度筛下含量作为筛分效果的评价标准,往往忽视了 -10 µm、甚至 -20 µm 粒级的筛分和过滤方法。一般这些粒级物料容易形成漂珠而随水流进入尾矿中,不能完全回收,从而造成不必要的金属流失,进而造成细筛再磨系统的循环负荷往往居高不下的现象。在选矿厂磨矿分级中,常用设备有尼龙细筛与电磁振动筛,但对两者效果缺乏深入了解,而容易出现不合理的选用。因此,笔者通过现场工业试验,研究尼龙细筛与电磁振动筛在磨矿分级中的试验效果,从而为其在选矿厂中的合理采用提供借鉴与指导。

1 磨矿分级的必要性

磨矿分级中的“分级”通常是指固体物料在流体 (水或者气体)中,依据各种颗粒物料沉降速度的不同,按物料粒级大小分离的过程。物料分级不是严格按粒度差别进行的,而是与物料颗粒的沉降速度与粒度大小、固体物料的密度及形状等因素有关,因此分级若严格按粒度差别进行,容易造成分级产品粒度分离不精确、分级效率较低、密度大的有用矿物在粗产品中的反富集现象[1]。目前我国选矿厂普遍存在磨矿分级细度不够、分级界面不准确与严重过粉碎的矛盾现象。因此,在选矿作业中,早解离、早抛尾、早回收的重要条件是实现单体解离,且矿物不过磨、不泥化,才能达到可回收粒级的含量既满足选别作业的回收率和品位的最佳技术经济指标,也能满足浓缩、过滤的工艺要求。

2 尼龙细筛

我国选矿行业于 20 世纪 70 年代末从美国引进细筛技术,采用尼龙筛片,矿浆自流过程中,依靠切割筛缝对物料进行分级,筛网使用寿命较长,无动力消耗,且可以采用大倾角来保证筛下细度,但尼龙细筛也存在诸多不足。

(1)不能适应精矿产品粒度变细的需要。在尼龙细筛再磨工艺推广的初期阶段,最后一道尼龙细筛筛孔宽度一般为 0.3~ 0.2 mm,而目前国内大型选矿厂都应用 0.15 mm 筛孔细筛。要满足目前精矿粒度的要求,需要减小筛孔尺寸,但目前受注塑成型和模具制作等技术限制,仍存在较大的困难。

(2)尼龙细筛开孔率较低。当筛片由 0.30 mm 变为 0.15 mm 时,筛片开孔率约为原来的一半,有效筛分面积严重不足,造成透筛效果较差。如以 0.15 mm筛孔为例,在正常情况下其分级粒度 (同一粒级物料分别进入到筛上与筛下产物中的产率各占一半粒度)约为 0.074 mm (-200目),而在现场试验实际测试中发现,分级粒度往往远小于 0.075 mm。因此容易出现“二低二高”(筛分效率低,筛下物产率低;筛上物中合格粒级含量高和筛上循环负荷高)的现象,进而造成再磨系统长期处于超负荷运行状态。尼龙细筛分级效率受开孔率等因素的限制,一直难以达到生产所要求的理想效果,平均分级效率只有 32.67%。

(3)尼龙细筛采用大筛孔来筛分小粒度,筛孔为长条型,其长度为宽度的几十倍,因此总会出现一部分条形粗颗粒物料进入筛下产物的情况,这些品位比较低的过粗颗粒,往往直接影响精矿质量。有资料表明,采用 0.15 mm 尼龙细筛控制的最终精矿粒度,由于过粗颗粒的混入,可有效降低最终精矿品位 0.30%左右。

3 电磁振动筛

电磁振动筛是一种采用全新原理及结构的筛面振动筛分设备,目前主要用于冶金选矿、煤炭洗选、建材、化工等行业中细粒物料的干/湿法筛分、分级、脱水、脱泥、隔粗等作业。

3.1 工作原理及性能特点

(1)电磁振动筛在筛箱外侧安装有电磁振动器,通过传动系统把电磁激振力传入筛箱内,振动系统的振动构件支撑并激振筛网。筛网的两端采用折钩、纵向张紧的方式。筛机沿筛箱外侧纵向布置有若干组振动器及传动系统,电磁振动器采用电控柜集中控制,每个振动系统可分别独立激振筛面,也可随时分段调节。筛箱具有一定安装倾角,并且倾角可调。物料在筛面高频振动作用下,沿筛面流动、分层与透筛[2-4]。

(2)电磁振动筛可提高筛下物品位。一方面是通过筛分,合格粒透筛效果较好,即筛分效率高;另一方面是筛面由于高频、小振幅振动,可对矿浆按密度分层,同粒度级的颗粒以水为介质,在高频振动过程中,密度大、品位高的颗粒易靠近筛面,透筛机率大;而密度小、品位低的颗粒留在筛面上的概率大,因此电磁振动筛的筛下物的产率与品位较高。

3.2 结构特点及技术特征

(1)筛箱不动、筛面振动。振动器安装于筛箱上,振动器弹性系统的弹性力与激振力的反力平衡,因此筛箱基本保持不动。激振力驱动振动系统激振筛面,振动系统处于近共振状态,通过较小的动力即可达到所需的工作参数。由于筛箱振动较小,对基础基本无动载,因此基础仅承受设备静载,且安装方便、简单。

(2)筛面高频振动,频率达 50 Hz,振幅为 1~2 mm,振动强度可达 8~10,是一般振动筛振动强度的 2~3 倍。因此电磁振动筛不容易堵孔,筛面自清洗能力强,且筛分效率高,处理能力大。

(3)筛面主要由 3 层筛网组成,下层为粗丝大孔的钢丝绳芯聚氨酯托网,与激振装置直接接触,在托网上面铺设由两层不锈钢丝编织网粘接而成的复合网,复合网上层和物料接触,根据现场筛分工艺要求选择网孔尺寸,复合网下层底网的筛孔尺寸远大于上层网孔。复合网开孔率较高,具有一定的刚度,便于张紧、平整安装。复合网多用于网孔尺寸小于 0.5 mm的细筛作业。对于网孔尺寸大于 0.5 mm 的,也可用粗丝单层网。

(4)筛机安装角度可根据现场工况随时调节,以适应物料的性质及不同筛分作业的要求。对于干法筛分,安装倾角为 35°±5°;对于选矿细筛的湿法筛分,安装倾角为 25°±3°。

(5)筛机振动参数采用计算机集控,对每个振动系统的振动参数可采用软件调节设定。激振器分别由控制柜上的旋钮调节,通过调节旋钮可以灵活地调整电流,从而调整筛机振幅的大小;还可以设定间断瞬时强振程序,自动控制激振器每隔一定时间强振 3 s左右,随时清理筛网,防止筛孔堵塞。

(6)功耗小。由于筛机在振动过程中,筛网振动,筛框不振,其传力杆和连动杆激振负荷很轻的筛网,每个电磁振动器的有功功率仅 150 W,节能效果显著。用于选矿时,一台筛机面积不超过 4 m2的电磁振动筛,其装机功率不超过 1.2 kW。

(7)由于筛箱不动,容易实现现场封闭式作业,可配加防尘罩及密封的筛上、筛下出料溜槽、漏斗,减少环境污染。

4 试验效果对比分析

某选矿厂同时使用固定尼龙细筛与电磁振动筛,用于磨矿分级作业中细粒铁矿石的分级,通过一段时间的运行后,对其主要技术指标进行对比分析。

4.1 筛下物粒度组成

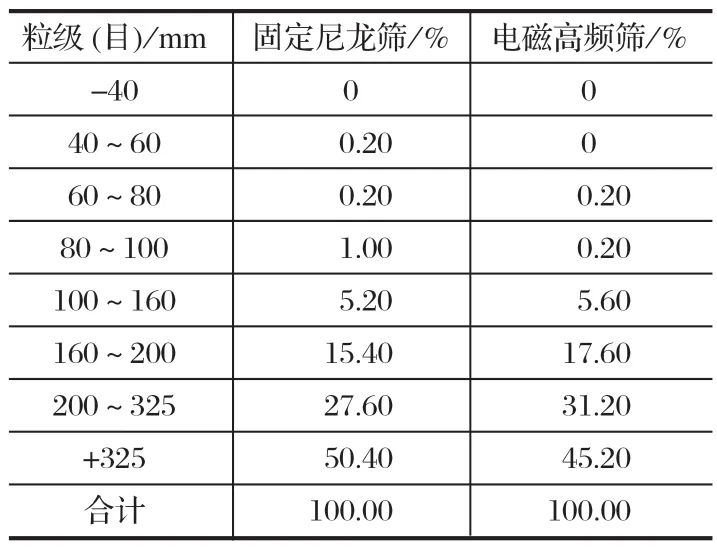

固定尼龙细筛与电磁振动筛筛下物粒度组成比较如表 1 所列。

由表 1 可知:与固定尼龙筛相比,电磁振动筛筛下物粒度组成较好,粗粒级含量比尼龙细筛的低,电磁振动筛筛下 40~100 目粒级含量为 0.4%,比尼龙细筛低 2.5 倍,有利于提高筛下品位;电磁振动筛 -325目含量比尼龙细筛低 5.2%,说明电磁振动筛筛分效率高,能够及时筛出合格粒,减少循环量,避免了物料过磨,有利于提高选矿厂的处理能力。

表1 筛下物粒度组成Tab.1 Composition of particle size of undersize

4.2 筛下品位与筛下粒度

固定尼龙细筛与电磁振动筛筛下品位与筛下粒度比较如表 2 所列。

表2 筛下品位与筛下粒度Tab.2 Grade and particle size of undersize %

由表 2 可知:电磁振动筛的筛下 -200 目粒度为75.77%,比尼龙细筛的筛下粒度 (76.20%)低 0.43%;但电磁振动筛的筛下品位为 66.50%,比尼龙细筛的筛下品位 (65.76%)提高了 0.74%,因此由于粒度组成较好,电磁振动筛筛下品位在达到尼龙细筛筛下品位水平的情况下,可以适当放宽精矿粒度。

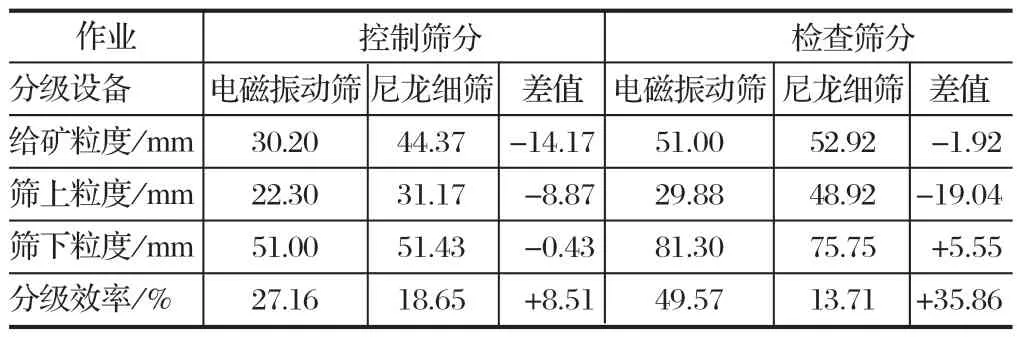

表3 工艺指标检验结果Tab.3 Test results of technical indexes

4.3 工艺指标检验结果

电磁振动筛与尼龙细筛工艺指标检验结果对比如表 3 所列。

由表 3 可知:电磁振动筛和尼龙细筛筛下物品位基本相同的情况下,电磁振动筛筛下物产率及 -200目粒度回收效率明显提高,这是由于电磁振动筛可以更有效地使细粒物料透筛。另外,筛面开孔率和筛子的运动方式是影响颗粒透筛的重要因素。开孔率高,颗粒透筛概率大,筛分效果好;筛面运动可以使物料在筛面上分散开,并有助于细粒运动到物料层下部,贴近筛网,增加了细粒物料透筛概率,从而提高筛分效率。电磁振动筛采用的不锈钢编织网开孔率高。选矿中常用的网孔为 0.18 mm×0.35 mm 的开孔率为25% 左右,约为尼龙筛的 5 倍;另一方面电磁振动筛高频率、低振幅的强振,也有利于物料分层透筛。

5 结论

(1)电磁振动筛筛下物粒度组成较好,其中粗粒级含量比尼龙细筛的低,且 -325 目含量比尼龙细筛低,筛分效率高,能够及时筛出合格粒,减少循环量,避免了物料过磨,有利于提高选矿厂的处理能力。

(2)电磁振动筛的筛下 -200 目粒度比尼龙细筛的筛下粒度低;电磁振动筛的筛下品位比尼龙细筛的筛下品位高。在电磁振动筛筛下品位与尼龙细筛筛下品位水平相同情况下,可以适当放宽精矿粒度。

(3)电磁振动筛和尼龙细筛筛下物品位基本相同的情况下,电磁振动筛的筛下物产率及 -200 目粒度回收效率明显高于尼龙细筛,且电磁振动筛筛分效率明显优于尼龙细筛。