响应面法优化碱炼工艺脱除玉米油中玉米赤霉烯酮的研究

2020-03-23王英丹马传国黄伟锋李利君陈小威陈复生

王英丹,马传国,2*,黄伟锋,李利君,2,刘 伟,陈小威,陈复生

1.河南工业大学 粮油食品学院,河南 郑州 450001 2.河南工业大学 小麦和玉米深加工国家工程实验室,河南 郑州 450001

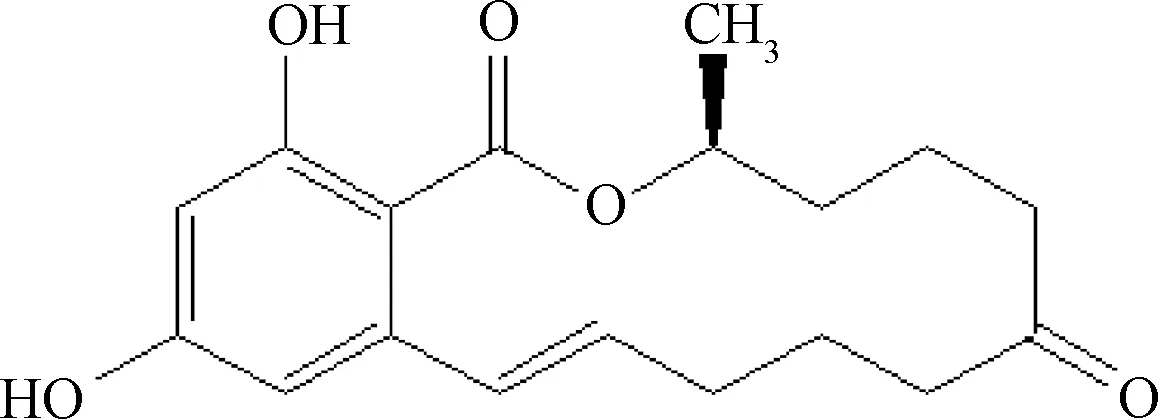

玉米赤霉烯酮(Zearalenone,ZEN)又称F-2毒素,分子式为C18H22O5,熔点为165 ℃,ZEN的化学结构式如图1所示[1]。从图1可以看出,ZEN的大环内酯结构占总分子结构的比例较高,因而极性较弱。ZEN几乎不溶于水、四氯化碳等强极性或非极性溶剂,但在碱性溶液中溶解度较好,在乙腈、甲醇、二氯甲烷等有机溶剂中溶解度良好[2]。研究表明,ZEN具有类雌激素作用,对人和动物有一定的生殖毒性,还会产生细胞毒性和遗传毒性,损伤肝肾并降低免疫机能,其毒性与暴露的水平、摄入量直接相关[3-4]。

图1 玉米赤霉烯酮的化学结构式Fig.1 Chemical structure of zearalenone

玉米是我国的主要粮食作物之一,以玉米胚芽为原料生产的玉米油含有多种不饱和脂肪酸、甾醇、生育酚、亚麻酸等生物活性物质,玉米油中人体必需脂肪酸亚油酸的含量达到46%~60%[5-7]。玉米油因具有预防动脉硬化、调节血脂的功效及营养价值高而成为人们越来越关注的营养保健油脂[8]。调查研究表明,玉米及其深加工产品受ZEN的污染较为严重[9-10]。周建川等[11]对2017年我国饲料原料中真菌毒素的污染调查发现,玉米和玉米副产物中ZEN的检出率分别为80.25%和88.89%,超标率分别达到2.47%和28.89%。张毅等[12]对2017年天津市售100份植物油进行了真菌毒素污染情况的调查,发现ZEN的检出率为53.00%,最高含量为384.89 μg/kg。由于玉米油的生产原料多为工厂生产的副产物,不利的加工和贮藏条件使其受到真菌污染的可能性大大增加。此外,ZEN极性较弱,极易从玉米胚芽迁移富集至玉米油中,造成玉米油被真菌污染,对其食用安全造成巨大隐患[13-14]。目前许多物理、化学和生物方法被用于减少、去除或破坏ZEN[15-17]。裴娅晓等[18]采用正交试验得到脱除ZEN的最佳条件:碱液质量分数为5.11%,超量碱用量为0.4%, 碱炼温度为55 ℃,ZEN脱除率为94.63%。刘玉兰等[19]采用吸附法对玉米油中ZEN的脱除进行了研究,WY1活性炭的效果最好,毛油中ZEN的含量从8 026.67 μg/kg降低至4 153.77 μg/kg,脱除率为48.25%。王月华等[20]以玉米胚芽为原料,研究了压榨及毛油精炼过程对ZEN的影响,压榨、碱炼和脱臭工艺对ZEN的脱除率分别达到了55.68%、44.00%、55.77%。由于ZEN是一种大环内酯结构的化合物,在碱性条件下其内酯键将部分打开[9,21],因此,在采用化学方法时,受污染的粮食作物可通过ZEN与碱的化学作用降低其含量[22]。在油脂精炼过程中,碱炼脱酸是利用碱中和油脂中的游离脂肪酸,所生成的皂吸附部分其他杂质而从油中沉降分离ZEN[23]。在碱炼过程中,整个系统处于碱性状态,ZEN与碱反应结合水洗能降低其毒性[24]。相比于其他方法,碱炼脱除ZEN不需要添加新的工艺程序及设备,能够极大地降低生产成本,提高油脂的安全性能。

作者以加标处理后受到ZEN污染的玉米毛油为研究对象,在实验室条件下对其进行碱炼脱酸试验,以ZEN脱除率为指标,考察碱液质量分数、超量碱用量、碱炼初温对 ZEN 脱除率的影响,并在单因素试验的基础上进行响应面试验,优化玉米油碱炼脱酸工艺,最大程度降低玉米油中的ZEN含量,从而确定最有效的工艺条件。

1 材料与方法

1.1 材料与试剂

玉米毛油(进行加标处理):山东三星集团,磷脂2.965 mg/g,酸值6.3 mg/g,过氧化值3.57 mmol/kg;ZEN标准品:Sigma公司;氢氧化钠:分析纯;乙腈、甲醇:色谱纯;ZEN 免疫亲和柱:北京康源泰博生物科技有限公司。

1.2 仪器与设备

AUY-220型电子分析天平:日本SHIMADZU公司;HH-4型数显搅拌水浴锅:常州丹瑞实验仪器设备有限公司;L550台式大容量离心机:湘仪离心机仪器有限公司;Cary Eclipse 荧光分光光度计:美国瓦里安公司;Agilent1260高效液相色谱仪(配有1260FLD检测器):美国Agilent公司。

1.3 试验方法

1.3.1 玉米赤霉烯酮的检测方法

标准溶液的配制:将50 μg/mL的ZEN标准品溶液用色谱乙腈分别稀释配制成质量浓度为20、50、100、200、500、1 000 ng/mL的标准工作液,于-20 ℃密封保存。

样品的前处理方法参考GB 5009.209—2016《食品中玉米赤霉烯酮的测定》。

色谱条件:C18色谱柱(250 mm×4.6 mm,5 μm;预柱8 mm×12 mm,5 μm)流动相为乙腈和水(体积比为55∶45);流速1 mL/min;柱温25 ℃;进样量20 μL;荧光检测器。

1.3.2 玉米毛油水化脱胶

玉米毛油经热过滤后称取一定量毛油于烧杯中,置于数显式水浴锅中加热搅拌。采用中温水化脱胶工艺,将毛油加热至60~65 ℃后,加快搅拌速率,加入油质量0.05%的磷酸反应一定时间,除去非水化磷脂,之后加入磷脂含量3倍的水(与毛油温度接近),逐滴加入油中,保持该温度和转速搅拌0.5 h左右,随后降低搅拌转速使胶体集聚变大,待胶杂与油呈明显分离状态时停止搅拌,将样品转移至离心桶中,离心脱水干燥。

1.3.3 玉米毛油碱炼脱酸

根据玉米脱胶油的酸值,选择中温脱酸条件,将脱胶油加热到初温55 ℃,加快搅拌速率,根据酸值以及碱液质量分数将计量好的碱液加热至温度与油温接近,缓慢加入油中反应10 min后,升至碱炼终温70 ℃,降低搅拌速率,至油皂明显分离时停止搅拌。将油样转移至离心桶中以4 000 r/min离心20 min,上层净油经热水洗涤至中性后于95 ℃真空减压条件下脱水干燥。

1.3.4 玉米油酸值的测定

酸值的测定按照 GB 5009.229—2016 方法进行。

1.3.5 单因素试验

采用1.3.3的方法对脱胶玉米油进行碱炼,通过单因素试验,分别考察了碱液质量分数、超量碱用量、碱炼初温对ZEN含量的影响,通过分析确定其每个因素的最优条件。

1.3.6 响应面试验设计

根据玉米油碱炼单因素试验结果和Box-Behnken中心组合试验设计原理,设计三因素三水平的响应面试验。选择碱液质量分数(A),超量碱用量(B)、碱炼初温(C)作为优化条件,以ZEN脱除率为评价指标,建立数学模型,优化碱炼工艺。

1.3.7 ZEN脱除率计算公式

式中:M1为玉米脱胶油ZEN含量;M2为玉米脱酸油ZEN含量。

2 结果与分析

2.1 标准曲线的建立

将标准溶液置于荧光分光光度计中,确定检测波长为激发波长271 nm,发射波长462 nm。在此条件下,调节流动相比例和流速,最终确定流动相比例为V乙腈∶V水=55∶45,流速1 mL/min。

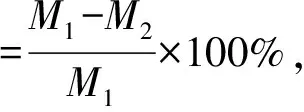

将配置好的一系列质量浓度的标准溶液进行HPLC-FLD检测,绘制标准曲线见图2。标准曲线的方程为y=0.013 4x+0.117 0,R2=0.999 9,该方法的ZEN检出限为5 μg/kg,定量限为20 μg/kg,可以较为准确、灵敏地测定ZEN的含量。

图2 ZEN的标准曲线Fig.2 Standard curve of ZEN

2.2 碱炼脱除ZEN的单因素试验

玉米毛油经水化脱胶得到的水化脱胶油酸值为6.2 mg/g,脱胶油的ZEN含量为6 816.52 μg/kg。

2.2.1 碱液质量分数对ZEN含量的影响

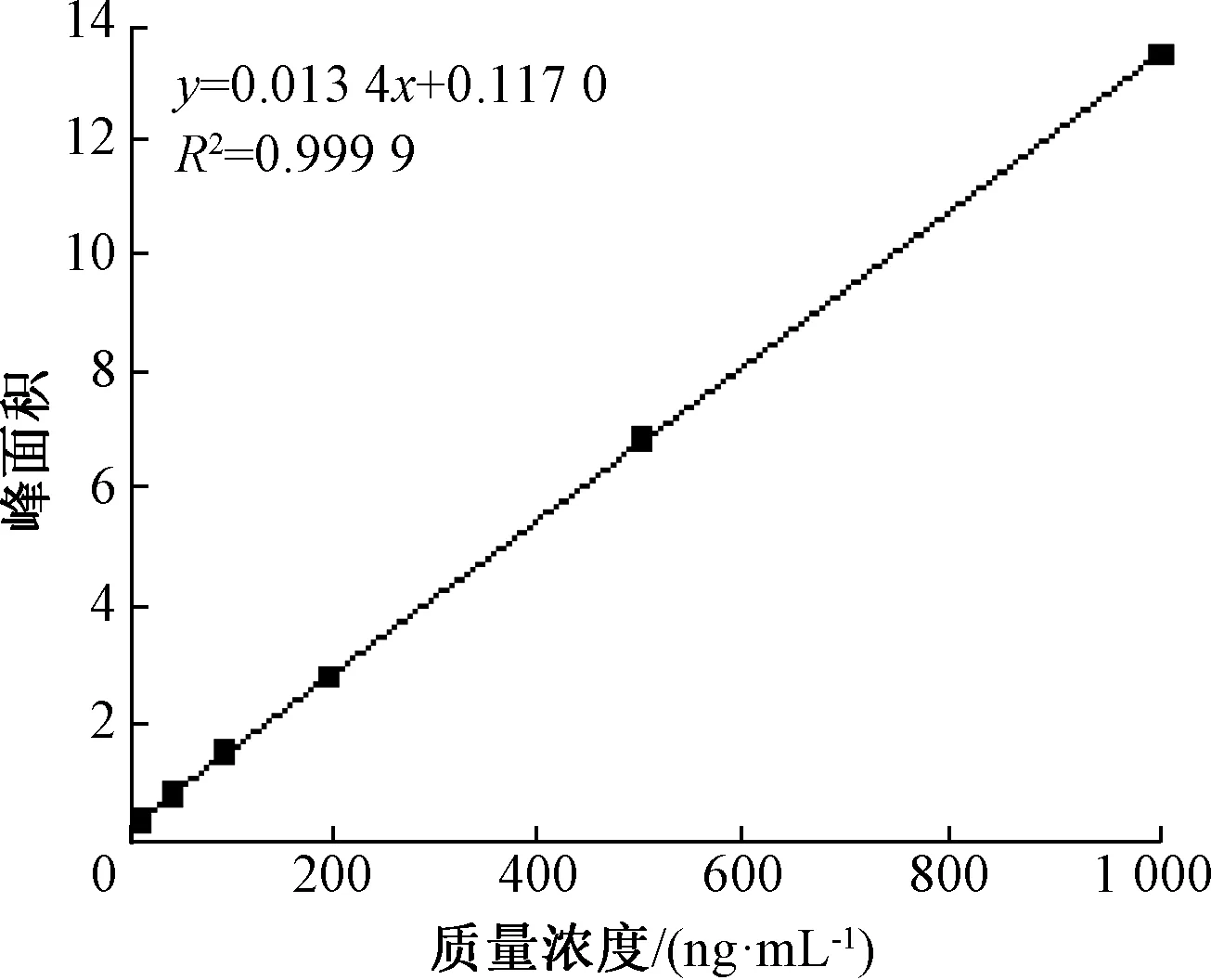

反应条件为反应初始温度55 ℃,终温比初始温度高15 ℃,超量碱用量为油脂质量的0.2%,碱液质量分数分别为2%、5%、8%、11%、14%,考察碱液质量分数对ZEN含量的影响,结果如图3所示。

注:不同小写字母表示差异显著(P<0.05),图4、图5同。图3 碱液质量分数对油脂中ZEN脱除效果的影响Fig.3 Effect of alkali mass fraction on ZEN removal from corn oil

从图3可以看出,随着碱液质量分数的增加,油脂中ZEN的含量先降低后增加,当碱液质量分数为2%~5%时,由于碱液质量分数较低,碱优先与游离脂肪酸发生反应形成皂膜,部分碱液被包裹在皂膜中,阻碍了碱液与ZEN的充分接触反应。而当碱液质量分数为10%~14%时,由于碱液质量分数过大,加入碱液的体积较少,从而容易形成局部碱液质量分数过高,造成中性油的损失,以及有些区域碱液过少,碱液与ZEN的接触面积不够大,不利于ZEN与碱液的充分接触以及脱除。而当碱液质量分数为5%~8%时,由于碱液质量分数适中,碱液在油脂中分散均匀,且被皂膜包裹的碱液由于内外形成浓度差不断扩散到皂膜外层,继续与脂肪酸或者ZEN反应,所以碱液质量分数在此范围内对ZEN的脱除效果最好。当碱液质量分数为8%时,脱酸油中残留ZEN含量最低。因此,选最适宜的碱液质量分数为8%。

2.2.2 超量碱用量对ZEN含量的影响

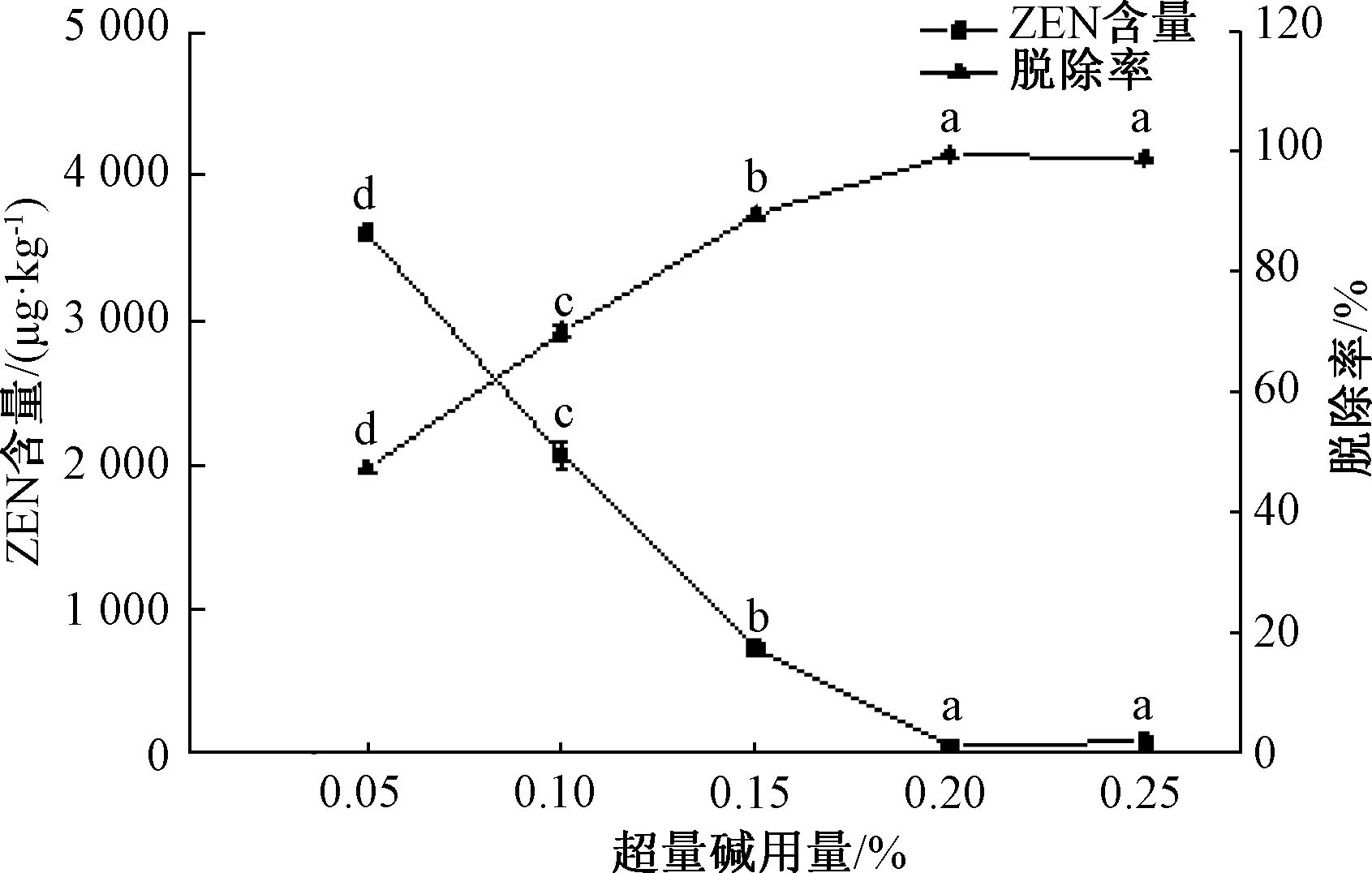

反应条件为反应初始温度55 ℃,终温比初始温度高15 ℃,碱液质量分数8%,超量碱用量为油脂质量的0.05%、0.1%、0.15%、0.2%、0.25%,考察超量碱用量对ZEN含量的影响,结果如图4所示。

图4 超量碱用量对油脂中ZEN脱除效果的影响Fig.4 Effect of excess alkali content on ZEN removal from corn oil

从图4可以看出,随着超量碱用量的增加,油脂中ZEN含量先减少后趋于平稳。这是由于添加的碱液越多,与ZEN接触反应的绝对碱量就越大。在超量碱用量达到0.2%时,油脂中残留的ZEN含量远低于初始含量,脱除率达到98.47%,继续添加超量碱用量,ZEN的脱除率没有明显变化,说明添加0.2%的超量碱已经能够使油脂中的ZEN与碱充分接触反应。由于超量碱用量过多会造成中性油的损失,影响油脂得率,所以选择最适宜超量碱用量为油脂质量的0.2%。

2.2.3 碱炼初温对ZEN含量的影响

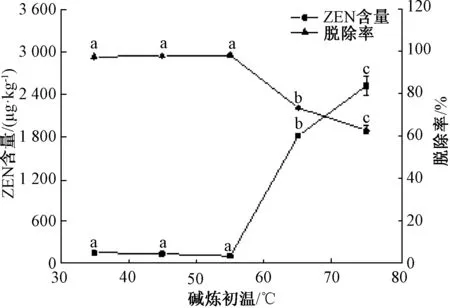

反应条件为碱液质量分数8%,超量碱用量为油脂质量的0.2%,反应初始温度分别为35、45、55、65、75 ℃,碱炼终温比初温高15 ℃,考察碱炼初温对ZEN含量的影响,结果如图5所示。

图5 碱炼初温对油脂中ZEN脱除效果的影响Fig.5 Effect of alkali refining temperature on ZEN removal from corn oil

从图5可以看出,油脂中ZEN含量在碱炼初温为35~55 ℃均较低,增加碱炼温度,油脂中ZEN的含量增加,其原因之一可能是油脂中游离脂肪酸的含量远大于ZEN的含量,游离脂肪酸比ZEN的酯更容易发生酸碱中和反应,随着碱炼温度的升高,可能更加有利于油脂中的游离脂肪酸与碱发生反应,有利于皂脚的形成;另一个原因可能是随着温度的升高,ZEN在油脂中的溶解度增加,使得油脂中残留的ZEN含量增加[25]。

2.3 响应面优化碱炼脱除ZEN工艺条件

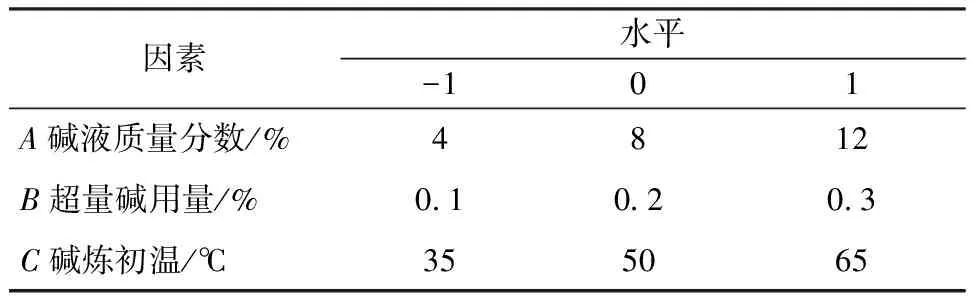

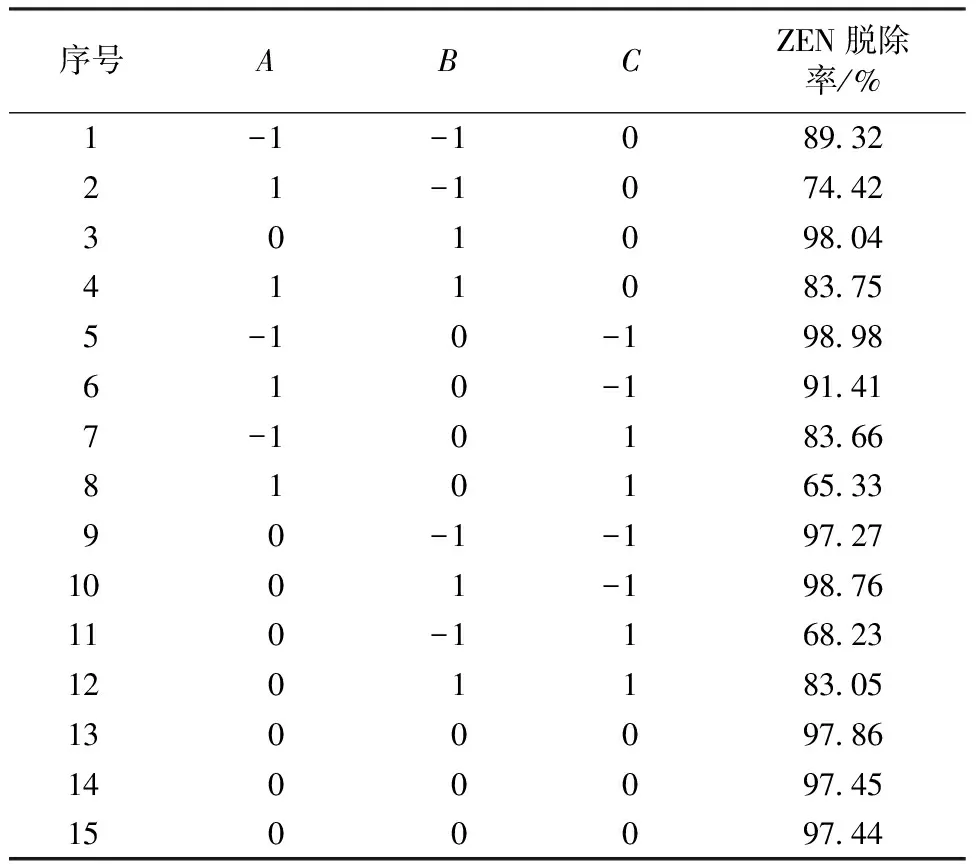

根据单因素试验结果和Box-Behnken中心组合试验设计原理,设计三因素三水平的响应面试验。选择碱液质量分数(A)、超量碱用量(B)、碱炼初温(C)作为优化条件,ZEN脱除率为指标。因素与水平见表1,响应面试验设计与结果见表2。

表1 响应面因素与水平Table 1 Factors and levels of response surface analysis

2.3.1 回归模型建立及方差分析

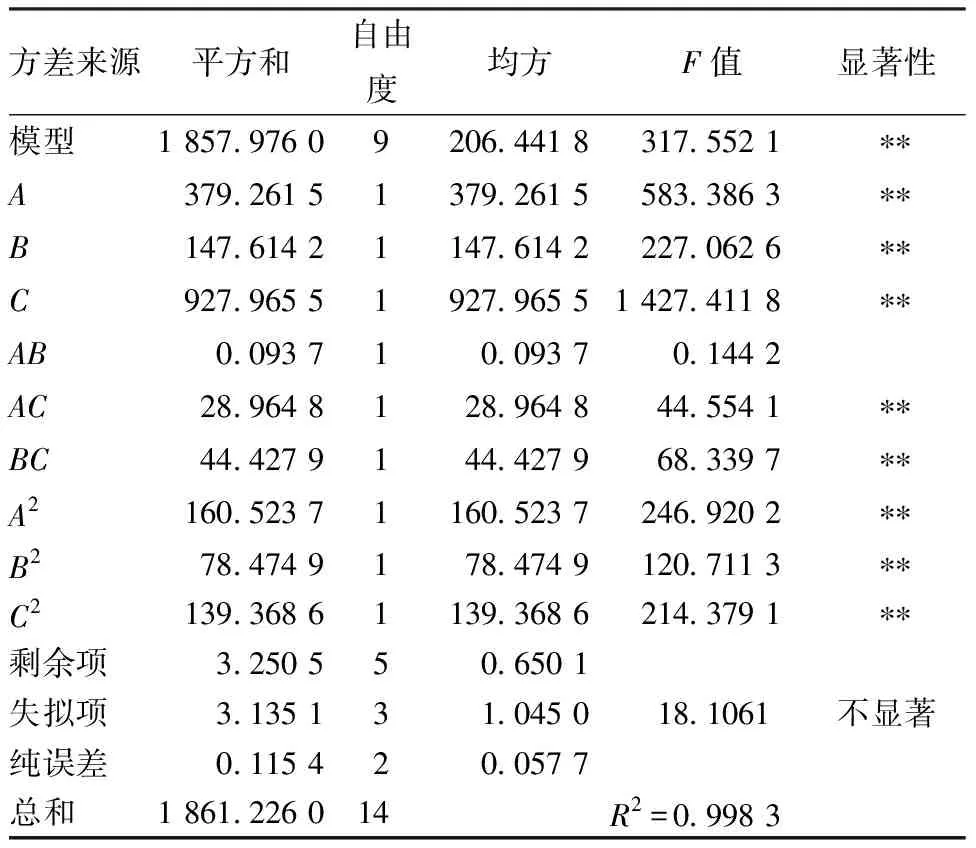

采用Design-Expert 软件,对表2的试验结果进行方差分析,如表3所示。

表2 响应面试验结果Table 2 Results of response surface experiments

表3 方差分析 Table 3 Analysis of variance

注:**为极显著(P<0.01)。

由表3可知,碱炼过程ZEN脱除率的二阶模型回归显著(P<0.000 1),失拟项不显著(P=0.052 8),并且该模型的R2=0.998 3,表明自变量与响应值之间的模型关系显著,该模型能够解释99.83%的响应值变化,说明该回归方程与实际情况拟合良好,可以用此模型来分析和预测碱炼过程的ZEN脱除率。从F值可知,3个因素对ZEN的脱除率影响为C>A>B,即碱炼初温>碱液质量分数>超量碱用量。对模型各项进行方差分析可知,除了交互项AB对碱炼ZEN脱除率的影响不显著外,模型中的一次项A、B、C,交互项AC、BC、A2、B2、C2对ZEN脱除率的影响均极显著(P<0.01)。

2.3.2 响应面分析

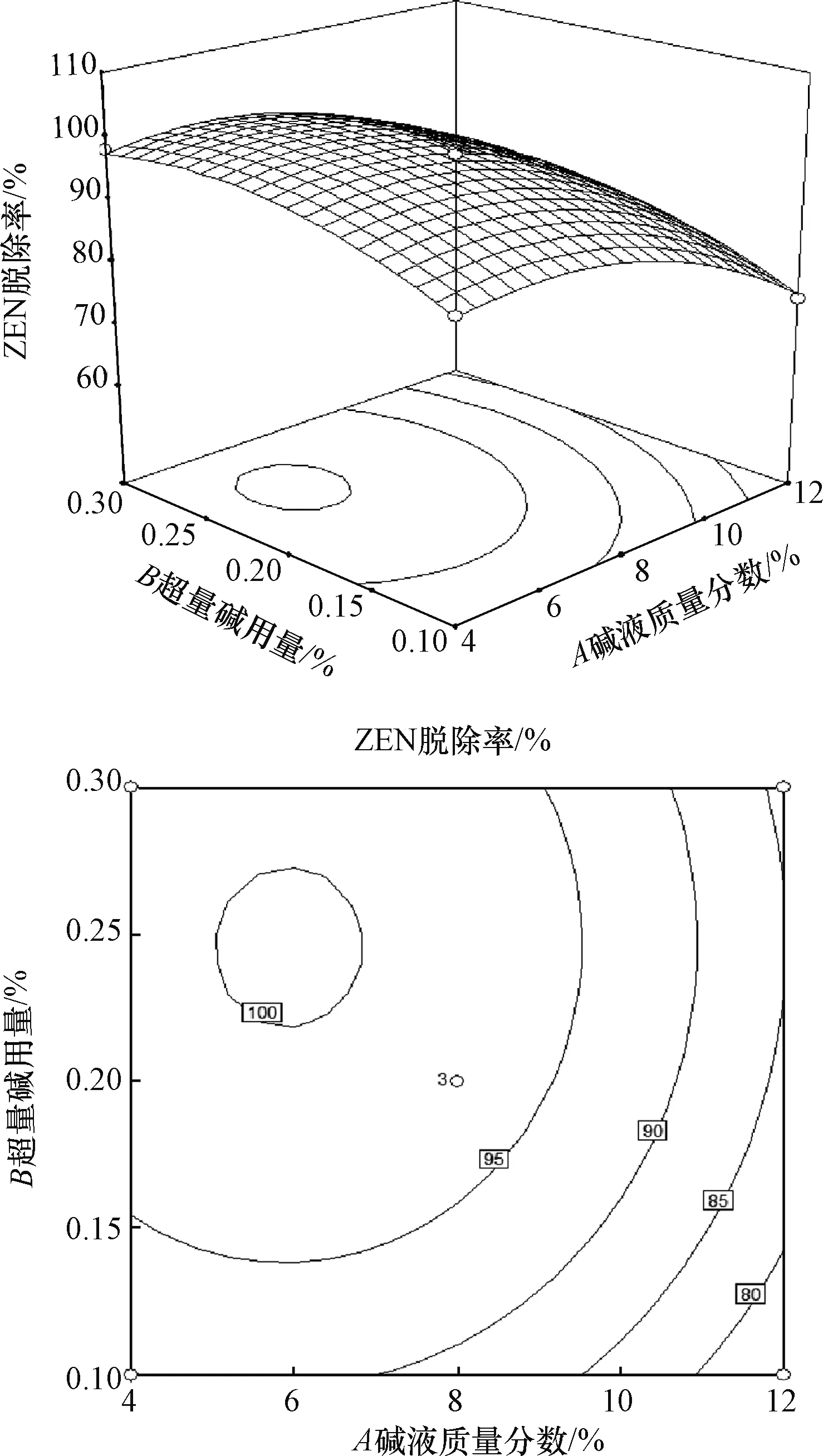

由图6可知,当超量碱用量一定时,ZEN的脱除率随着碱液质量分数的增加先增加后减少,当碱液质量分数一定时,ZEN的脱除率随着超量碱用量的增加先增加而后趋于稳定,与单因素试验的趋势相同。由此可知,碱液质量分数与超量碱用量的交互作用不明显。

图6 碱液质量分数与超量碱用量的交互作用Fig.6 Interaction between alkali mass fractionand excess alkali content

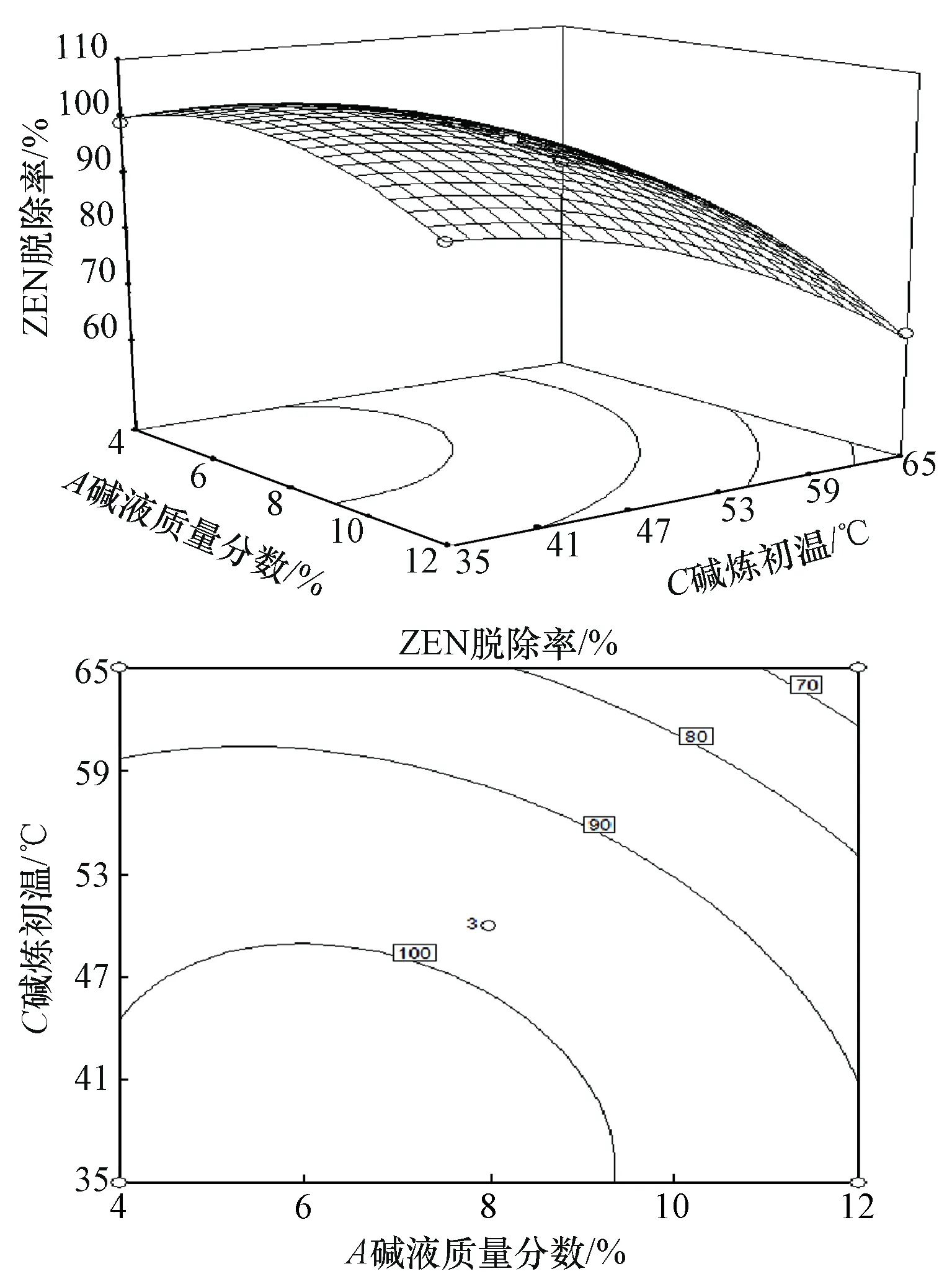

由图7可知,当碱炼初温一定时,随着碱液质量分数的增加,ZEN的脱除率先增加后降低,但是当碱炼初温较高时,ZEN的脱除率随着碱液质量分数的增加降低幅度加大。同样地,当碱液质量分数一定时,ZEN的脱除率随着碱炼温度的升高逐渐降低;碱液质量分数不同时,随着碱液温度变化,ZEN脱除率的变化率不同。由此可知,碱液质量分数和碱炼初温存在交互作用。

图7 碱液质量分数与碱炼初温的交互作用Fig.7 Interaction between alkali mass fraction and initial temperature of alkali refining

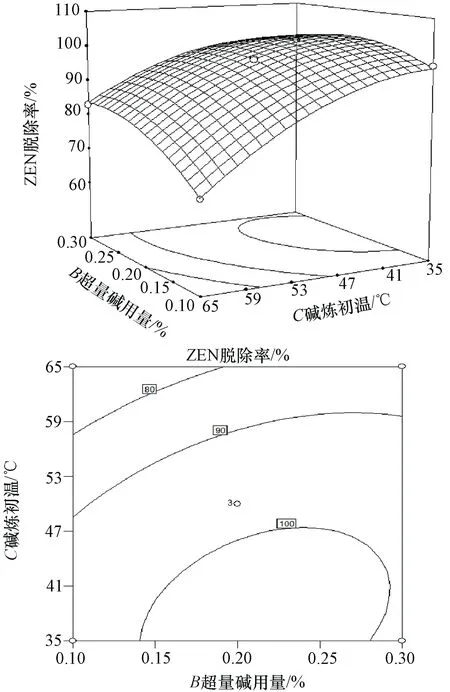

图8 超量碱用量与碱炼初温的交互作用Fig.8 Interaction between excess alkali content and initial temperature of alkali refining

由图8可知,当碱炼初温一定时,随着超量碱用量的增加,ZEN的脱除率先增加后趋于平缓;当超量碱用量一定时,随着碱炼初温的升高,ZEN脱除率先增加后减小,当超量碱用量较低时,随着碱炼初温的升高,ZEN脱除率的减小幅度要大于超量碱用量较高时ZEN脱除率随碱炼初温升高而减小的幅度,因此超量碱用量与碱炼初温存在交互作用。

2.4 最佳碱炼工艺及验证

以油脂ZEN脱除率为响应值,经过回归拟合,得到试验因素对ZEN脱除率的回归方程:

Y(%)=97.58-6.89A+4.30B-10.77C+0.15AB-2.69AC+3.33BC-6.59A2-4.61B2-6.14C2。

经响应面优化的方程得到最佳反应条件为:碱液质量分数6.53%,超量碱用量为油脂质量的0.22%,碱炼初温38.83 ℃。验证试验将碱炼初温修改为39 ℃,在此条件下,ZEN的脱除率为(99.15±0.08)%,与试验预测结果误差较小,表明响应面优化所得的碱炼脱酸工艺条件是可行的。

3 结论

试验结果表明,在油脂碱炼脱除ZEN的工艺中,不同的碱液质量分数、超量碱用量、碱炼初温对ZEN的脱除率均有显著影响。在单因素试验的基础上通过响应面优化试验,建立了油脂碱炼脱除ZEN的数学模型,此模型能够很好地预测ZEN在碱炼工艺中的脱除率。最佳工艺条件为:碱液质量分数6.53%,超量碱用量0.22%,碱炼初温39 ℃,在此条件下ZEN的脱除率为(99.15±0.08)%,证明该工艺条件能有效地脱除玉米毛油中的ZEN,提高油脂的安全性。