中国味精工业100年综述

2020-03-20黄继红蔡凤英关丹卢涛杜丽平侯银臣廖爱美魏兆军

黄继红 ,蔡凤英 ,关丹,卢涛,杜丽平,侯银臣,廖爱美 ,魏兆军

(1.河南工业大学 生物工程学院/化学化工与环境工程学院,郑州 450053;2.中国生物发酵产业协会,北京 100833;3.天津科技大学 生物工程学院,天津 300222;4.河南科谱特医药科技研究院,河南 洛阳 471000;5.合肥工业大学食品与生物工程学院,合肥 230009)

味精的学名是谷氨酸钠,最初是1866年德国人从植物蛋白质中提炼过,1908年由日本东京大学池田菊苗教授在海带中发现并提取的。我国的味精产业起始于我国著名爱国实业家吴蕴初在抵制日货高潮中成功制造了国产味精,1919年吴蕴初在上海滩看到日商“味の素”的广告,思考为何中国不能制造,他仔细研究发现“味の素”就是谷氨酸钠,他开始从蛋白质中提炼谷氨酸,在酱园老板张崇新和前清举人张逸云的支持下,1921年春,首批产品(味精)问世,并于1923年8月成立天厨味精厂,产量达3000吨,冠以“天厨”商标,远销南洋一带,获北洋政府农商部发明奖[1]。味精的规模化发展始于20世纪80年代中期[2]。进入20世纪90年代以后,由于味精产品价格和利润较高,加之国家政策上的扶植,我国味精行业产能迅速增长。自1992年以后,我国的味精年产量一直稳居世界第一[3]。但是,随着行业规模的扩大,环保压力、行业内市场竞争及国家政策调控,使整体利润率越来越低。随后,味精行业的集中度和行业格局发生了深刻变化。而2012年以后,国内味精产能和消费量均保持上升趋势。本文主要综述了创新驱动使味精行业从一个高能耗、高粮耗、高污染的行业迈向成熟的循环经济和清洁生产,实现了绿色生产[4]。

1 国内味精工业100年来进步情况

1.1 生产规模扩大

图1 企业数量与生产商品味精产量的关系Fig.1 The relationship between the quantity of enterprises and the production of monosodium glutamate

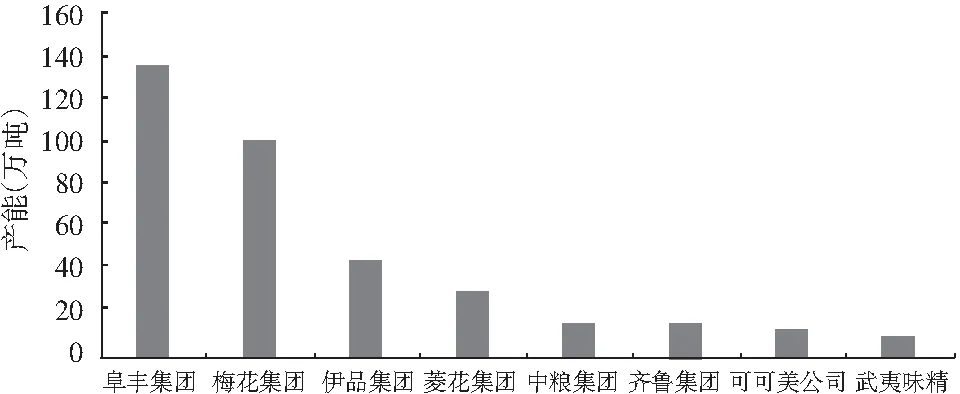

图2 主要企业生产商品味精的情况

中国的味精作为广泛应用于食品生产与制作过程中的调味剂,已走过近百年的发展历程。吴蕴初先生采用水解提取法在上海生产,当时30吨小麦或大豆可生产1吨味精,1965年由蛋白质水解法转化为以淀粉为原料的发酵法,发展非常迅速,1986年已经超过日本,居世界首位。近年来,我国味精行业改变了低水平重复的局面,产业结构也趋于合理,由过去的200多家减少到1997年的80家,到2000年能进行行业交流的只有31家(其中万吨以上的有16家)[5],2018年统计只有10家(见图1),前三家企业占国内总产量的90%以上,已成为高度集成的行业(见图2)。

1.2 谷氨酸的生产方法及菌种进化

1.2.1 谷氨酸的生产方法

谷氨酸的制备方法有多种,蛋白质水解法提取法、合成法和发酵法,发酵法是国内外普遍采用的方法。提取法将蛋白质原料用酸水解,然后从水解液中提取氨基酸,该法因消耗太高而被淘汰。合成法一般用丙烯腈作为原料,因其生产过程高压(约20 MPa)、高温(120 ℃以上),投资高,工艺复杂,国内很少采用。发酵法又可分为添加前体的发酵法与直接发酵法。添加前体的发酵法原料稀少且昂贵而被淘汰[6]。直接发酵法一般借助于微生物自身合成氨基酸的能力,及人工有目的的诱变处理,选育的突变株解除了代谢中的反馈抑制和反馈阻遏,达到过量积累某种氨基酸的目的。发酵法生产的产品为左旋谷氨酸,即L-谷氨酸。目前,全世界L-谷氨酸均采用直接发酵法生产。微生物发酵法生产L-谷氨酸的研究具有重要的意义[7]。

1.2.2 谷氨酸生产菌种的进化

我国自主选育谷氨酸棒状杆菌起始于20世纪70年代,上海市工业微生物研究所首先起步,主要是从南京动物园云雀粪便、宁波动物园鸟类粪便、南京紫金山树林土壤中培养、分离、纯化得到,产酸率在5%左右;原南通生化厂味精车间种子组,在此基础上采用紫外线诱变后,产酸率达5.8%;自20世纪80年代,菌种经优化、诱变、进化、代谢调控等手段,使生产菌种有了较大进步,华南理工大学、原天津工业学院、原无锡轻工业学院、复旦大学等院校相继采取多种措施,使国内谷氨酸产酸率提高到8%~10%;2000年前后,莲花味精集团持巨资引进日本味之素的温敏型菌种,产酸率大幅度提升,但是该菌种在第三代后就退化。由于中国政府的高技术引导,2003年黄继红承担国家863项目“FM00-187高产酸菌种选育”,是原生质体融合协同辐照技术培育,再经融合、突变与再生获得的谷氨酸高产菌株,目前的产酸率达到22.0%,提高产率100%以上。目前产谷氨酸的菌种,从中国微生物菌种查询自主菌种保藏298株,中国工业微生物菌种保藏管理中心101株,有些民营生物技术研究院200多株;主要是黄色短杆菌、谷氨酸棒状杆菌、散枝短杆菌、噬氨短杆菌、乳糖发酵短杆菌等。我国常用的菌种有北京棒状杆菌、纯齿棒状杆菌等。发酵企业正使用的菌株有:FM8209、FM-415、CMTC6282、S9114、TS-187、FM-415、FM98-198、FM00-187,均属于棒状杆菌。

1.2.3 主要营养(碳源)对谷氨酸菌种的代谢调控

在谷氨酸菌种方面,关于谷氨酸诱变育种方面的研究较多;在谷氨酸生物合成方面,主要是对谷氨酸发酵细胞膜渗透性的控制,目前,通过微量元素调节,即生物素亚适量,达到控制磷脂、细胞膜的形成或阻碍细胞壁正常的生物合成,提高细胞膜的通透性;物理控制法,仅控制温度就能实现谷氨酸生产的方法。依托中国政府支持的国家863项目,选育的FM00-187菌株主要是通过碳源(葡萄糖)的调控达到高产的目的。因为谷氨酸代谢中葡萄糖的作用有以下三个方面[8]:

a.提供谷氨酸菌生命活动所需能量(ATP),即细胞呼吸所需要的能量,反应式为:

菌呼吸:C6H12O6+6O2→6CO2+6H2O+2813 kJ。

b.葡萄糖是菌体生长过程形成细胞骨架的主要物质,反应式为:

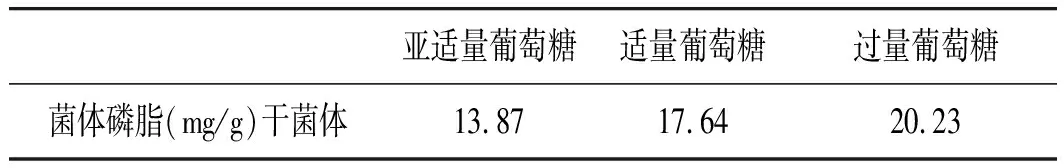

c.葡萄糖参与化学反应提供代谢产物谷氨酸分子中碳源,反应式为:

谷氨酸反复发酵过程是放热反应,一部分转化为ATP,供微生物的生长、代谢;而且在微生物细胞的干物质中,碳占了50%左右。因此,影响谷氨酸代谢途径因素表里应该有葡萄糖的主要贡献。在微生物的各种营养需求中,对碳的需要量最大。

从反应式中得出,每形成1单位的谷氨酸,必须供葡萄糖1.224单位的理论值(即122.4%);以谷氨酸棒状杆菌FM00-187为研究对象,分别供碳源葡萄糖在亚营养(葡萄糖转化谷氨酸的理论值)、适量营养(理论值1.20~1.25),和过量营养(理论值的1.5%~1.8%)发酵试验,数理统计结果是亚营养状态下相关性最好。达到营养调控、节约能源的目的。

1.2.4 菌株在不同底物浓度下细胞膜磷脂形成

在谷氨酸发酵过程中,原则是有利于代谢产物从胞内分泌到胞外,避免代谢产物的反馈抑制,有利于提高发酵产量。以葡萄糖为原料,利用谷氨酸棒状杆菌发酵生产谷氨酸时,谷氨酸生产菌为α-酮戊二酸脱氢酶,缺失,突变株,当谷氨酸的合成达到50 mg/g(干细胞)时,由于反馈调节作用,谷氨酸的合成终止。如果改变细胞膜的通透性,使胞内代谢产物谷氨酸渗透到胞外,产率就会提高[9,10]。

另外,代谢控制还包括控制支路代谢,消除终产物的反馈抑制和反馈阻遏等。如诱导酶合成的诱导剂(有些需外源加入,而有些是菌体代谢过程中自身产生的)起诱导作用,会引起反馈调节包括反馈阻遏和反馈抑制。

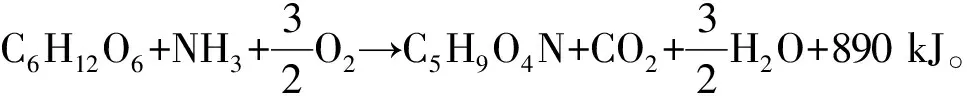

谷氨酸发酵过程中,葡萄糖浓度超过一定的范围时,可能向主方向代谢的同时,也代谢乳酸、甘油、肌醇、甘露醇等;甘油、肌醇、甘露醇这些副产物存在,就形成细胞膜磷脂,形成完整的细胞膜,表现出的检测结果是磷脂含量较高,见表1。

表1 葡萄糖浓度与细胞膜磷脂形成关系表Table 1 Relationship between glucose concentration and phospholipid formation of cell membrane

控制培养基中的葡萄糖,形成因磷脂合成不足的不完整细胞膜,表现出的检测结果是磷脂含量较低。呈现这种代谢的原因可能是菌群受到营养竞争的环境刺激,激活了某种酶,或促使某个基因突变,阻遏了支路副产物(乳酸、磷脂)的代谢途径,进行了不完整细胞发酵,法国科学家路易·巴斯德早在18世纪末和19世纪初,和德国科学家爱德华·比希纳于1897年所做的一系列实验最终证明发酵过程并不需要完整的活细胞存在。对菌株(S9114)在不同底物浓度下发酵结束时细胞壁磷脂含量做定量测定,结果表明亚适量浓度下,磷脂含量较低。

1.3 谷氨酸发酵工艺改进

1.3.1 淀粉液化工艺进步

葡萄糖是作为谷氨酸发酵工业的碳源,其质量直接决定发酵产物提取的难易,经过近一个世纪的验证,淀粉制备葡萄糖的酸法、酸酶法、酶酸法等都是因为葡萄糖的纯度低、色素重而被淘汰。双酶法因其淀粉转化率高、复合分解反应少、条件温和而独占中国制糖行业的鳌头[11],见表2。

表2 谷氨酸发酵工艺改进Table 2 Improvement of glutamic acid fermentation process

1.3.2 发酵底物浓度的几度调整

从谷氨酸发酵几十年的生产历史可以看出,生产企业供糖量过高,转化率反而低是由于其基质过浓,而导致抑制作用,出现菌体比生长速率下降的趋势。谷氨酸发酵过程中因一次投糖(直接培养基中加14%~18%的葡萄糖),对细胞渗透性有影响而淘汰;谷氨酸发酵工艺最大的进步是底物葡萄糖浓度在10%~12%,待其消耗时再流加一定浓度的葡萄糖,优点是大大提高了产酸率,但是由于流加糖浓度低,使发酵液体积增大,不能无限制流加。后来优化为流加高浓度的葡萄糖,为解决此难题,目前国内普遍采用的是低初糖流加高糖工艺。通过国家863项目培育的FM00-187温敏型菌株,初糖浓度4%,匀速流加糖的浓度70%,发酵液中底物浓度始终保持在4%~5%,糖酸(葡萄糖转化为谷氨酸)转化率为72%。该菌种及工艺国内自主品牌企业全部使用[12,13]。

1.3.3 谷氨酸提取

将谷氨酸形成一个新“相”,从发酵液多成分共存的液相系统中“游离”出来,分离谷氨酸,依据溶解度不同有冷冻等电点法;两性电解质,因带电情况的不同有离子交换法;发展到等电-离子交换法,因等电离交相结合的方法,虽然提高了收率,但工艺过程产生较多的废水而被浓缩连续等电工艺取代。该工艺由国内60%的自主品牌企业使用。该方法可节省育晶时间,提高设备利用率[14,15],该工艺的缺点是谷氨酸晶体中有杂质,需要进一步纯化。

1.3.4 精制方面

味精精制经历了间歇单效浓缩结晶到连续浓缩结晶, 也是顺应了国内外味精消费方式的变化,因为味精作为终端家庭和餐饮业消费只占30%,食品加工业和复合调味料占70%。连续浓缩结晶因节能降耗而有明显的优势[16]。味精的浓缩结晶经历了夹套式浓缩结晶、列管式内加热结晶、外循环式连续浓缩结晶;外循环式连续浓缩结晶使用后,味精结晶时间从过去的24 h缩短到4 h,大大提高了生产效率[17]。

1.3.5 从末端治理到循环经济

味精生产是高污染行业,尤其是废水在20世纪80年代无序排放,在国家环境要求的压力下,以莲花为代表的企业投入大量人力、物力,开始大规模的末端治理,把高浓度有机废水浓缩成肥料;随着国家清洁生产政策的颁布,味精企业分别在原料用量及质量,生产工艺用水、电、气,冷却水重复利用率等方面开展节能降耗运动,按照环境保护部门“清洁生产审核暂行办法”的要求进行了清洁生产审核,并全部实施了无、低费方案[18,19]。

通过建立FM00-187菌株生产谷氨酸物料代谢平衡模型,开发代谢主流节支减排技术,彻底解决了谷氨酸发酵行业高污染的重大技术难题。谷氨酸发酵废水具有COD高、BOD高、菌体含量高、硫酸根含量高、氨氮含量高及pH值低的“五高一低”特征,开发了代谢主流节支减排技术。开发了“浓缩等电-母液二次浓缩-硫酸铵结晶-脱盐液综合利用”的技术,减少发酵高浓度废水90%,浓硫酸消耗下降53%,液氨消耗下降39%,剩余10%发酵高浓度废水通过三段式废水强制外循环浓缩转化为氨基酸肥料,实现了发酵高浓度有机废水零排放,以菱花味精为代表的企业被认定为国家级循环经济和清洁生产示范企业,并推广到国内60%的谷氨酸生产企业[20]。

表3 味精生产循环经济前后数据比较Table 3 Comparison of data before and after the recycling economy of MSG production

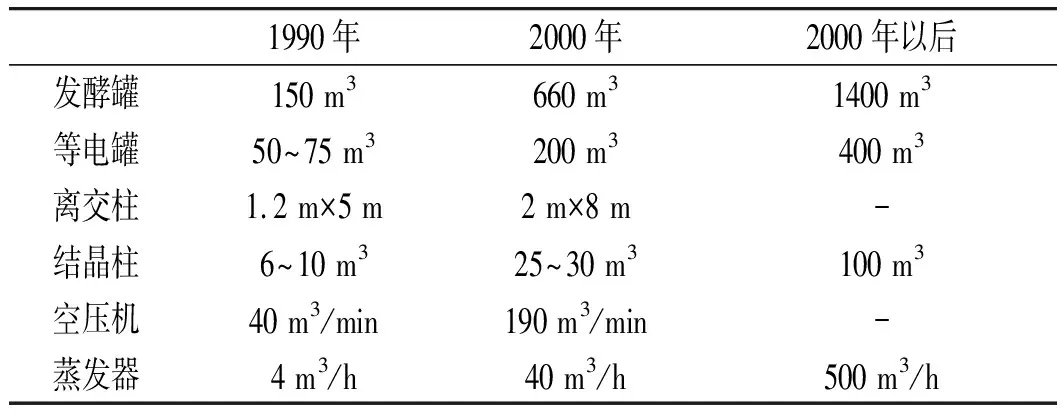

1.4 技术装备趋向大型化

谷氨酸发酵产量和规模不断扩大。发酵罐逐步向大型化的方向发展。从20世纪80年代的200 m3大型发酵罐,到1997年出现660 m3大型发酵罐,甘肃武威随后投产1000 m3发酵罐。现代生物技术的应用提高了设计水平[21-23],见表4。

表4 味精生产技术装备的比较Table 4 Comparison of technical equipment for MSG production

2 国内味精行业发展方向

国内味精行业的演变大致会经历四个阶段:第一个阶段是比拼生产规模。这个阶段品牌效应没有形成,只要有生产规模,就可以占有国内市场,有行业中的竞争优势。莲花味精的崛起是典型的代表。第二个阶段是比拼销售价格。这个阶段,市场上产品同质化严重,价格成为影响消费者选择的首要因素。企业开始着力压缩产品成本,降低售价。谁的价格低,谁就可以占据更多的市场份额,而生产成本高的企业将逐渐被挤出市场,南方(如西湖味精)一大批味精产能基本被消灭。第三个阶段是比拼产品创新。单纯地追求低成本、低价格使企业愈发困难。企业意识到提高产品附加值才是获取利润的有效途径。山东阜丰,菱花味精的崛起成为这个时代的宠儿,中国的第一个味精厂上海天厨消失。第四个阶段是比拼企业资本,这是企业间竞争的最高阶段。宁夏伊品、中粮味精等凭借自身的资本优势,影响甚至掌握整个行业的走势。中国味精行业目前的竞争态势处于第四阶段。未来中国味精行业应以“食品安全”为核心,朝着“技术创新、产业升级、节能减排、绿色环保”的方向发展[24],有以下几点建议。

2.1 核心技术持续创新

味精生产的核心技术在于拥有性能优良的发酵菌种,如运用细胞中的经济学原理,研究微生物细胞活性能,通过谷氨酸棒杆菌CRISPR/Cas9基因组编辑,谷氨酸棒杆菌基因组规模代谢网络研究,谷氨酸棒杆菌关键基因诠释等手段提高产率,是提高原料利用率、降低成本的根本。利用固定化微生物生产谷氨酸:微生物固定化有表面吸附、多孔性载体包埋、细胞局域化、细胞自聚集等[25];计算机控制强制发酵和连续发酵等[26]。

2.2 可持续性原则,绿色智能制造

目前我国的味精绿色生产基本停留在对生产过程的事后处理上而大多尚未落实在生产过程中。绿色R & D较薄弱,绿色技术人员缺乏。绿色生产需大量资金投入,国家工信部每年用上亿元的资金支持企业进行绿色化改造,部分企业已经实施。深度挖掘味精生产链各环节的价值也是味精生产企业有潜力的利润增长点,节能降耗,注重产业升级,符合产业演变规律。通过全生命周期控制谷氨酸的生产,达到经济效益和生态效益相统一[27]。

2.3 专业与多元化发展

中国的味精企业要想实现突破,必须要走“深挖味精本身价值,开拓味精相关产业”的发展道路。味精的功能定位不能仅仅局限于增鲜调味[28]。如医学上谷氨酸主要用于治疗肝性昏迷,还用于改善儿童智力发育等,技术已经成熟。科技工作者有责任和义务开展谷氨酸及味精治疗一些疾病,主要用于治疗肝病、消化道疾病、脑病、心血管病、呼吸道疾病以及用于提高肌肉活力、儿科营养和解毒等[29]。因此,那些率先在味精产品的功能、用途、用法上实现创新,树立味精及谷氨酸产品健康、营养、时尚的新形象,并且通过有效的市场宣传手段扭转人们对味精产品误解的企业,将会引领味精行业的变革性发展。