Reppe法BDO生产中乙炔净化工艺改进

2020-03-20高小超福建湄洲湾氯碱工业有限公司福建泉州362800

高小超(福建湄洲湾氯碱工业有限公司,福建 泉州362800)

1 概述

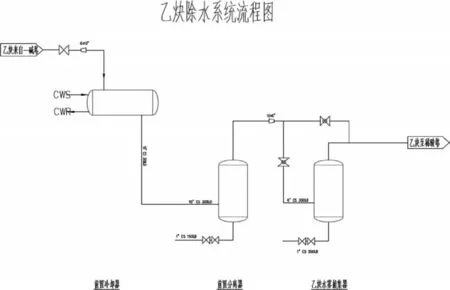

BDO 装置催化剂(BYD 铜催化剂及合成镍催化剂)对原料乙炔气的要求尤为严格,任何杂质的存在都有可能导致催化剂使用周期下降,副产物增加。英威达在传统粗净化(次氯酸钠清净)的基础上,增加酸净化系统。来自第一碱洗塔的乙炔气还含有微量硫、磷等杂质,分别通过稀酸塔、浓酸塔及第二碱洗塔高度净化后达到BYD 反应所需乙炔要求送至BYD 反应工段。流程如下:

图1:乙炔净化系统流程图

2 运行现状

当前净化系统运行主要的问题有:

(1)填料压差上升快,运行周期短(在高负荷运行状态下运行周期约为2个月);

(2)从稀酸塔置换排酸可以看出,废酸颜色为黑色并含有颗粒状固体,说明乙炔在稀酸塔内有消耗。

(3)硫酸消耗量高。

3 原因分析

浓硫酸吸水会放出大量热量,乙炔气夹带水分进入稀酸塔(酸浓度80%左右)与酸接触会使塔内温度升高,乙炔气中夹带的水分越多,反应越剧烈,反应温度越高,乙炔气碳化的机率越大,经过对乙炔气含水和对进排酸进行分析,乙炔气中含水在2%~4%。

从稀酸塔置换排酸可以看出,废酸颜色为黑色,并含有颗粒状固体,结合进入稀酸塔中乙炔夹带水分的情况初步分析是由于乙炔气夹带水分进入稀酸塔与酸接触,温度升高,乙炔气体在高温下碳化产生。稀酸塔中乙炔碳化产生固体碳化物堵塞填料,使稀酸塔压降快速上升,再者乙炔碳化增加了装置乙炔消耗。

4 工艺改进思路

拟通过降低稀酸塔乙炔气入口温度(夏季温度在30-34°C),以降低乙炔气中夹带水分,改善稀酸塔运行条件。即在第一碱洗塔之后增配冷却除水系统,包括前置冷却器、气水分离器(详细流程见图2)。

图2:乙炔除水系统流程图

5 工艺改进内容

在第一碱洗塔之后增配冷却除水系统,通过在第一碱洗塔之后增配冷却除水系统,系统包括前置冷却器、前置分离器,冷却器采用5℃冷冻水冷却乙炔气,通过降低稀酸塔进口乙炔气温度,从而降低水的饱和蒸汽压,用降低水汽分压的方法除去大量水分,进而再通过水雾捕集器时进一步提高除水效果。

工艺描述:从第一碱洗塔出来约35℃的乙炔气先经过新增冷却除水系统将温度降至10℃左右,水分含量0.8%至1.2%,再进入精净化系统以除去硫、磷等杂质,最后到二碱塔中和多余的酸性气体后送入BYD工段。

除水系统流程见下图中红色部分。

6 工艺改进效果分析

技改项目投入运行后,经过对运行情况跟踪和对运行数据收集,分析如下:

(1)从运行数据可以看出在BYD反应器负荷和技改前相同的情况下,0307 乙炔量较技改前降低,说明技改后酸系统损耗乙炔量降低。

(2)技改前在BYD 反应器7.5T/h 甲醛进料负荷下,稀酸塔运行35天压差上升至450mmH2O,而技改后在8.0T/h甲醛进料负荷下运行至BYD工段检修更换催化剂,共运行147天压差为258mmH2O,由此可以看出稀酸塔内乙炔碳化堵塞填料的情况较技改前有大的改善,这在一定程度上延长了稀酸塔的运行周期。

(3)技改后投入运行酸系统的浓硫酸加入量也明显降低。在BYD 反应器7.5T/h 甲醛进料工况下,技改前浓硫酸用量为140kg/h,技改后用量下降至70kg/h,同样废酸排放量由原来的每天4.1T左右降到2.1T左右,也减轻了废酸处理的压力。

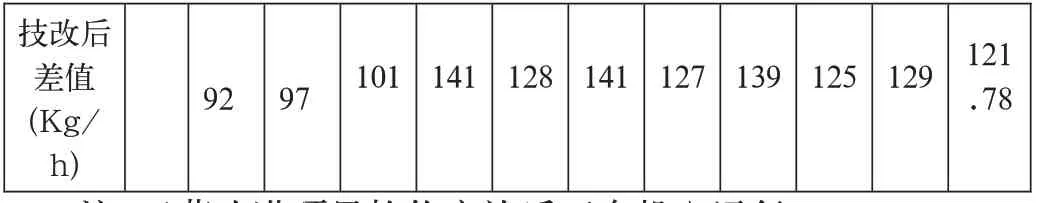

(4)流量计比对分析

从乙炔精净化前流量0307与进BYD工段乙炔吸纳量2112数据对比可以看出乙炔在稀酸塔内损耗下降了88.83Kg/h,详细计算如下:

0307(Kg/h)2112(Kg/h)技改前差值(Kg/h)0307(Kg/h)2112(Kg/h)甲醛进料 7.5T/h甲醛进料 7.5T/h 1 183 8 160 9 230 1 167 5 158 3 2 182 3 159 5 229 2 168 9 159 3 3 187 3 164 0 233 3 169 4 159 3 4 188 9 164 2 247 4 168 5 154 4 5 189 8 164 4 254 5 169 8 157 0 6 188 9 165 0 239 6 170 8 156 8 7 186 7 161 8 248 7 169 0 156 4 8 189 1 162 0 271 8 169 5 155 6 9 191 3 162 7 285 9 168 1 155 6 10 186 4 163 4 230 10 169 4 156 5 246.61

注:工艺改进项目检修实施后开车投入运行。

从上表数据对比可以看出,增加除水系统后0307 与2112的差值从246.61kg/h降至现在的121.78kg/h。

除水量:0307流量按1800Kg/h*(3%-1%)=36kg/h每小时降低乙炔消耗量:

246.61kg/h-121.78kg/h-36kg/h=88.83kg/h

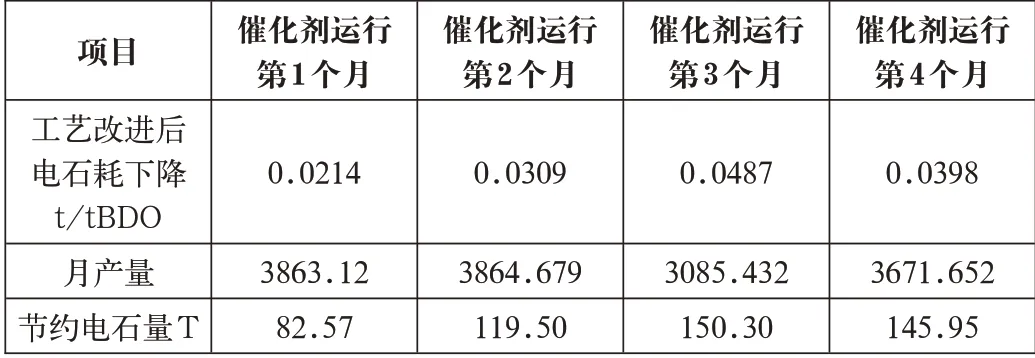

(5)电石用量分析

工艺改进前后电石消耗下降数据如下:

注:上表中工艺改进前电石耗采用改进前5 批催化剂同期平均电石耗;工艺改进后电石耗采用改进项目投入运行后前4个月电石消耗;月产量为改进项目投入运行后前4个月当月实际产量。

根据上表数据工艺改进后运行4个月较以前同期降低电石消耗498.32吨。

7 工艺改进项目收益

乙炔净化工艺改进后,按照实际运行数据计算,可节约成本528.97万元/年,具体如下:

(1)工艺改进后月实际电石消耗较以前催化剂同期电石耗明显降低,投入运行前4个月共降低电石消耗498.32吨,按电石单价3212.3 元/吨计算,技改后4 个月节约原料成本160.07万元。

(2)工艺改进后浓硫酸使用量从140kg/h 下降至70kg/h(乙炔吸纳量1750kg/h),每年节约浓硫酸554.4T,约24.24万元。

(3)稀酸塔填料运行周期延长。以前稀酸塔填料运行约2个月就需要更换,工艺改进后稀酸塔的填料可以运行BYD催化剂整个周期,约4 个月,按运行4 个月计算节约填料费用7.5 万元/年(不包括更换填料检修费用及稀酸塔更换填料时退出运行对后续工段带来的影响损失)。

(4)稀酸塔更换填料时需要进行排酸及卸填料等程序。填料使用周期延长,检修次数减少,避免了检修过程中存在的安全环保风险。

(5)技改后冷冻水量增加约5m3/h,按冷冻水成本0.44 元/吨计算(冷冻水电耗为0.9kw*h/吨,电价0.4924 元/kw*h),增加冷冻水成本1.77万元/年。

乙炔净化工艺改进项目实施后,年度节约费用528.97 万元,明细如下:

项 目电石浓硫酸稀酸塔填料增加冷冻水总节约费用/年节约金额/万元480.22 24.24 7.5-1.77 510.19备 注未包括更换填料检修费用及稀酸塔更换填料时退出运行对后续工段带来的影响损失

8 结语

综上所述,经过改进后的乙炔净化工艺在满足Reppe 法BDO生产的同时降低了湿法乙炔生产的电石耗,改善了硫酸净化系统的运行状况,并降低了生产运行成本和减少了废酸排放,经济环保效益明显。