吸附器外垫板处的应力分析及建议

2020-03-20赵合楠四川大学化学工程学院四川成都610065

赵合楠(四川大学化学工程学院,四川 成都610065)

变压吸附(Pressure Swing Adsorption,以下简称PSA)是对气体混合物进行提纯的工艺过程,该工艺是以多孔性固体物质(吸附剂)内部表面对气体分子的物理吸附为基础,在两种压力状态之间工作的可逆的物理吸附过程。在分离过程中,气体组分在升压时吸附,降压时解吸。不同组分由于其吸附和解吸特性不同,在压力周期性的变化过程中实现分离。

作为变压吸附最关键的设备,吸附器长期承受疲劳载荷的作用,易在应力集中较高的焊缝部位产生疲劳裂纹,随着交变载荷的继续作用,疲劳裂纹会在壁厚方向不断扩展,最终导致吸附器发生开裂泄漏事故的发生。因此在吸附器分析设计时,往往要求尽量降低在焊缝部位集中应力,以免降低吸附器的使用寿命。基于目前国内吸附器装置的统计,绝大多数处于安全运行中,极个别吸附器出现了裂纹,且裂纹基本均位于吸附器外接非受压原件部位。本文通过软件分析下封头垫板角焊缝附近的应力集中情况,提出针对E类焊缝的避免应力集中的办法和制造要求,以增加吸附器安全使用寿命。

1有限元模型的建立及分析

1.1 吸附器模型的计算及建模

为了说明问题,本文给出以下工程实例进行分析。某公司油田伴生气脱碳装置中吸附器为Ⅱ类容器,主要受压元件材料为Q345R,工作介质主要为CH4、CO2等,设计寿命为15 年。其公称直径为1200mm,工作压力为-0.08~0.7Mpa,工作温度为40℃,设计压力为0.88Mpa,水压试验为1.1Mpa,设计温度为80℃,腐蚀裕量取3.0mm,钢板负偏差为0.3mm,焊接接头系数为1.0,压力波动循环次数为720000次,支撑方式为支承式支座(型号:B2 标准:NB/T47065.4-2018)。

因,故根据JB4732-1995(2005 年确认)公式(7-1)可得计算厚度:mm,则筒体的设计厚度为mm。考虑腐蚀裕量,负压工况以及疲劳工况,取筒体的名义厚度δn10mm,则筒体的有效厚度;对于标准椭圆封头的计算厚度,根据图7-1查表确定mm,考虑腐蚀裕量,减薄成型,负压工况以及疲劳工况,取封头的名义厚度δn14mm,成型后的最小厚度为12mm,则封头的有效厚度;支座垫板厚度。结构尺寸如图1。考虑打磨圆滑,在垫板周围角焊缝与封头焊接处倒R8的圆角。网格划分如图2。

图1:吸附器结构尺寸

图2:网格划分

1.2 应力计算结果

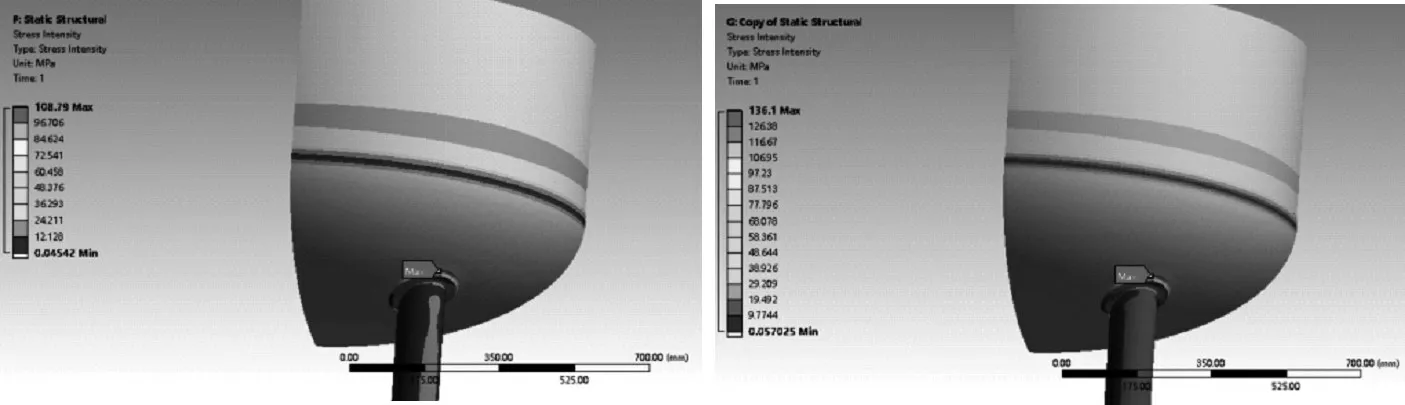

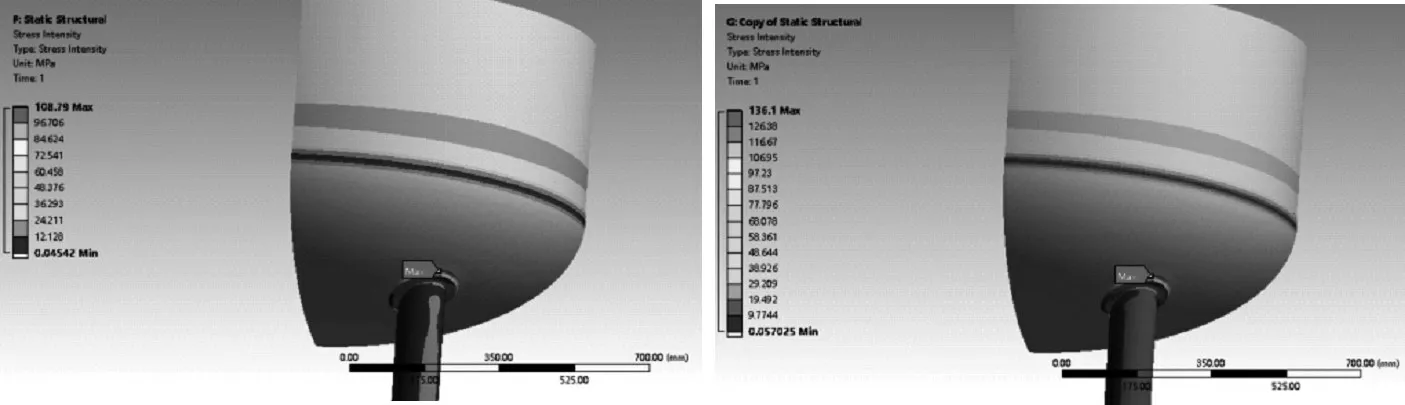

吸附器不同工况下的第三强度当量应力云图见图3~5。

图3:设计载荷工况

图4:水压试验载荷工况

图5:疲劳载荷工况

如图可见,在设计载荷工况下,垫板周围角焊缝最大应力为108.79Mpa,在水压

试验载荷工况下垫板周围角焊缝最大应力为136.1Mpa,在疲劳载荷工况下,垫板周围角焊缝最大应力为96.54Mpa。

2 垫板处角焊缝对疲劳设备的影响及建议

根据分析结果可知,在疲劳载荷工况下远离垫板处封头的薄膜应力约为48Mpa 左右,而垫板周围封头应力值则将近100Mpa,可见垫板周围结构不连续导致应力集中的情况发生。因此此处往往是疲劳设备裂纹出现的源头。在实际工程中,为了避免出现应力集中,可采用以下办法:

①吸附器支撑方式采用裙座或者刚性环支撑,该结构与筒体或封头采用连续周边焊接,避免了局部焊接不连续导致的峰值应力过大;

②受压元件与非受压原件焊接,尽量选择对接接头形式,这种焊接方式可避免结构不连续,同时方面做无损检测;

③对于个别小型吸附器而言,无法避开的情况下,可采用增加设备壁厚,从而降低设备本体薄膜应力的办法来降低峰值应力;

④制造过程中,将所有焊缝打磨圆滑过渡,避免焊缝处结构不连续,降低峰值应力。