电石生产工艺再认识

2019-06-04马占玉

马占玉

1 电石生产发展简史

1939 年,美国人黑尔曾将氰化汞和石灰混合,用电弧加热,所得产物遇水时放出气体,这便是最早的电石和乙炔;1862 年,首次人工合成了尿素的德国化学家维勒在实验室制得电石,并鉴定电石遇水产生的气体是乙炔; 1892 年,法国人麦桑和美国人威尔逊同时开发出了电炉还原制取碳化钙的方法;1895 年,美国首先实现电石工业化生产,当时的电石炉容量很小只有300KVA,电石产品主要用于点灯,后用于金属切割;二十世纪初,用电石生产石灰氮(氰氨化钙)的方法问世后,电石需求量增加,电石生产向前迈进一步。二十世纪三十年代,世界电石年产量210 万吨,其中一半用于生产石灰氮,用于有机合成的只占15%左右。第二次世界大战后,挪威和联邦德国先后发明了埃肯密闭炉和德马格密闭炉,世界许多国家采用这两种炉型建设密闭炉。

放眼国内,我国在解放前几乎没有电石工业,只有在某些采矿场建有几座小型电石炉,容量为300 千伏安左右,生产的电石主要用于点灯。与国外电石工业相比,相差约半个世纪。1948 年,我国在吉林建成了第一座容量为1750KVA 的开放炉。1958 年以电石乙炔为原料的有机合成工业在我国兴起以后,电石工业才在全国各地普遍开花,许多城市纷纷建设电石厂。1987 年开始引进挪威埃肯电石炉,2000 年海吉公司建设三台25500KVA电石炉,2004 年西安会议后,建设电石炉容量提高至31500KVA。截止到 2018 年底,国内电石产能达到 4500 万吨/年,与 2010 年相比产能几乎翻了一番。设计容量较大的电石炉当属德国技术81000KVA 以及美国技术195000KVA 电石炉,装备水平提高、节能环保效果显著的密闭式电石炉产能达到 3753 万吨/年,占总产能的比重提升至 84%。[1]

2 关于电石炉几何参数

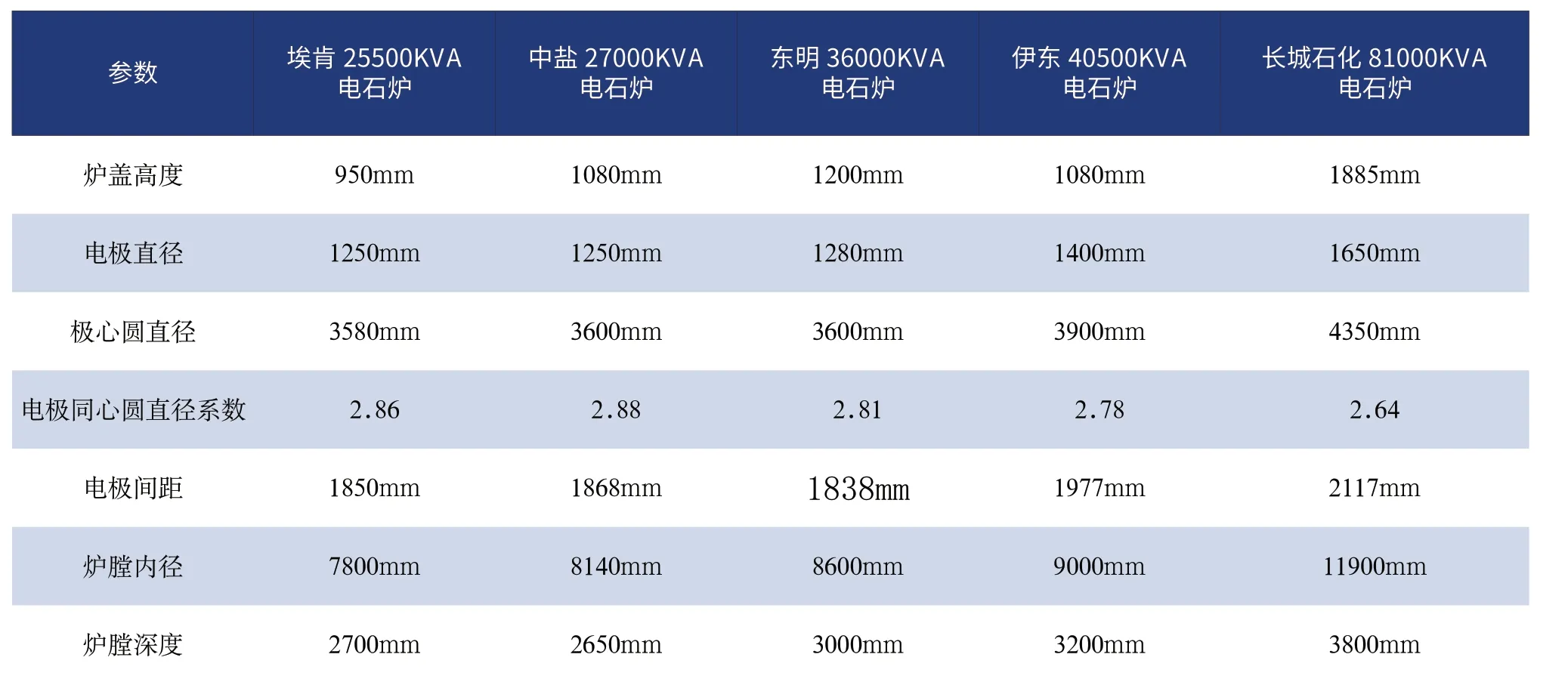

表2-1 五种炉型参数对比

电石炉几何参数的基本参数是电极直径和极心圆直径,埃肯25500KVA 电石炉的几何参数与我国电石炉参数有相似处也有差别处。其25500KVA 的电炉几何参数与我国传统的30000KVA 电石炉、中盐吉兰泰电石厂的27000KVA 电石炉参数基本接近。表2-1为各种炉型的参数比较。

通 过 用 埃 肯25500KVA 电 石 炉、 中盐27000KVA 电 石 炉、东 明36000KVA 电石炉、伊东40500KVA 电石炉、长城石化81000KVA 电石炉参数进行对标,实践证明,埃肯炉由于极心圆直径过大,不利于电石熔炼,但中盐电石炉比埃肯炉极心圆直径还要大20mm。中盐吉兰泰电石炉原设计电极与炉墙间距小于电极间距,经常出现炉墙烧损现象,之后对电石炉炉膛直径进行扩容,使电极与炉墙间距等于电极间距,从而有效地避免了炉墙烧损现象发生。

3 关于电极“入炉”深度

电石炉电极入炉深度,始终是电石生产行业所关注的的核心话题,近几年中盐电石厂也去过许多电石企业进行学习,同时也对电极入炉深度的问题进行探讨,大部分企业都认为 电极入炉深度应控制在1000mm 以上,而且作为工艺参数进行严格控制。

但电极入炉1000mm 以上的理论依据从何而来?经过查阅电石生产资料与文献,很多都会提及电极入炉,但没有明确具体的数值,仅在艾肯手册中发现两处描述,第一段为:炉子主要用电阻熔炼,为此,电极头应保持在炉料面以下1100-1300 毫米。操作过程中,通过经验会得出更精确的数字。

艾肯手册中第二段描述为:为了保持炉子工作良好和平稳,电极渗透性良好,并且所有电极都要相同。这可以通过测量从电极头到炉底的距离来控制,度量应按需要时进行,但至少每隔一天度量一次。电极头和炉底之间的最佳距离要求为1.1-1.3 米,但可按经验确定。[2]

看似两段描述的数据相互矛盾,但仔细推敲,第一段描述中明确指出电极头在炉料面以下1100-1300 毫米,电石炉料柱距离炉壳上沿距离为430mm 左右,入料深度较入炉深度多430mm,如果料柱烧损,则入料深度与入炉深度的差值会更大。第二段关于电极入炉的描述,是写在电石炉启动阶段,入炉深度的描述与电石炉实际启动阶段的入炉深度一致。

对于27000KVA 电石炉来说,电石炉炉膛深度为2650mm,底部铺300mm 碳,底焦上放置启动缸,其高度为1500mm,内部填满焦炭,三相电极正是座在启动缸顶部,所以此时电极入炉850mm,在送电后星接电压较低,为了尽快提高炉底温度,必须将电极下降400mm 左右,此时电极端头距炉底1400mm,但随着电石炉负荷的提升,电压、电流会逐渐增大,电极势必会上升,电极上升的程度也要视炉料电阻的大小,根据以往生产过程,一般会上升800mm 以上,这也是电石炉启动必须要经历的过程,也就是说在正常生产时,电极入炉会在450mm 左右,这里说的入炉深度是以炉壳上沿为基准进行描述的,如考虑料柱高于炉壳上沿及料柱烧损情况,入料深度为880—1300mm,与埃肯手册中描述差距不大。

即使这样,“入炉深度”这个指标也给电石生产带来极大的困惑,经过目前文献的查找并没有直接提及“电极入炉深度”这个名词,也没有给出明确的指标,所以此“指标” 还有待继续研究和讨论。

4 关于电石炉电气理论

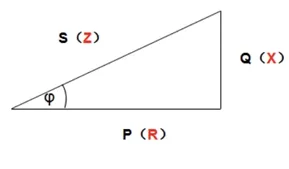

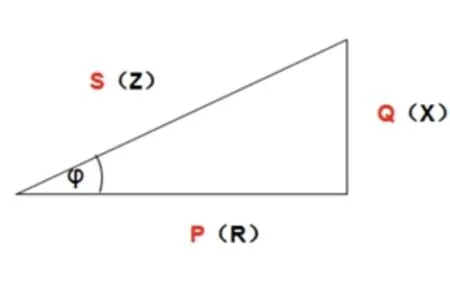

矿热炉的电气基本原理类似于灯泡的原理。电通过一种具有电阻的介质传送。根据焦耳第一定律,电能可以转变为热能,但电石炉电阻不是欧姆电阻,除电阻外,负荷也有电感和电容。因此,在电阻和电感串联的电路中,既有能量的消耗又有能量的转换。阻抗Z,电阻R,感抗X 之间的关系,可以用图4-1 来表示:

图4-1 阻抗三角形

在电阻电路中,电源输出的能量全部被电阻消耗。也就是说,电阻吸收有功功率。在电感电路中,电感不消耗能量,在电感和电源之间进行着能量的互换,即电感吸收无功功率。 在电阻和电感串联的电路中,既有能量的消耗又有能量的转换,所以既有有功功率P,又有无功功率Q,它们与视在功率S 之间可以用图4-2 表示。

图4-2 功率三角形

功率因数,在电阻和电感串联的电路中,有功功率的大小不仅和电压、电流的大小有关,而且还和它们之间的相位差(即功率因数cosφ)有关。从功率三角形也可以看出,有功功率P 和视在功率S 的比值等于功率因数cosφ 中。功率因数较低的负荷工作需要较多的无功功率。譬如,电灯、电炉、电熨斗之类的功率因数cos=1,说明它们只消耗有功功率。异步电动机的功率因数比较低,一般在0.7-0.85左右,说明它们需要一定数量的无功功率。因此,对于发电厂来说,就必须在输出有功功率的同时也输出无功功率。在输出的总功率中,有功功率和无功功率各占多少,不是决定于发电机,而是取决于负荷的需要,即取决于负荷的功率因数。

5 关于电石炉电流电压控制

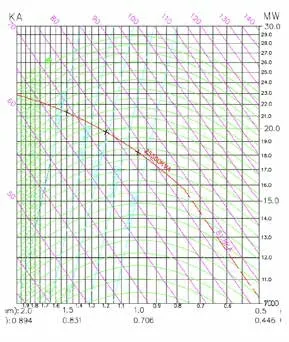

关于电流和电压的控制,经过实践,电石炉电流电压控制直接影响电石炉运行状况,但电石炉电流电压如何控制才算合适?埃肯手册给出了工程列线图,如图5-1 所示,列线图依据R=P/3I²公式进行绘制,辅助计算公式:S= √3UI;P=S·COSΦ;R/Z=COSΦ;Z=S/3I²=U/I·√3。[2]

图5-1 25500KVA埃肯电石炉工程列线图

电石炉运行中的每一个点都可以在图中对应,目前是我们操作的最根本依据。当电石炉电压等于恒功率电压时(181V),刚好是直线和曲线的交点,当视在功率达到25500KVA 时,电石炉操作电阻0.82,有功功率15800KW,电极电流81.8KA,电极电压181V。

当电石炉电压低于恒功率电压时(181V),这条曲线是一条直线,呈恒电流状态,即电石炉视在功率达到25500KVA 时,随着电石炉操作电阻(功率因数)的增加,电极电流不变都是81.8KA,电石炉有功功率逐渐增大,电极电压逐渐增大,C3 值逐渐增大;

当电石炉电压高于恒功率电压时(181V),是一条曲线,呈恒视在功率状态,即电石炉视在功率达到25500KVA 时,随着电石炉操作电阻(功率因数)的增加,电石炉有功功率逐渐增大,电极电压逐渐升高,电极电流逐渐降低,C3 值逐渐减小。

视在功率达到25500KVA 时,电石炉操作电阻越大,则电石炉有功功率就越高,电极电压也越大,电极电流越小。随着电石炉有功功率的升高,电极电流越来越低,主要是目的在于要增大电极电压,因为电极电压越高,电石炉熔池就越大,而熔池扩大对应的效果就是电石炉炉况稳定性的提高。 埃肯电石炉所引进的C3 值,其公式为电流与功率的三分之二次方的比值(I/P3/2),C3 值越低,则反映出的炉况越好,从公式推出,电极电流不可过高,会使C3 值升高。

6 关于CaC2—CaO 相平衡图与电石过热理论

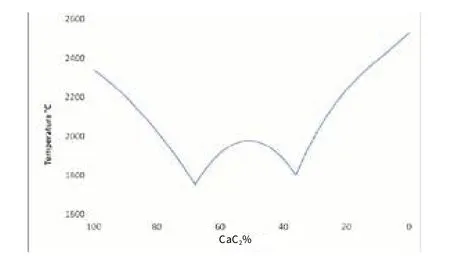

电石炉在电热装置中的分类应属于电阻电弧炉,它不仅仅依靠电流通过电阻发出的热量来加热炉料,还要依靠电弧的放热来获取更高的热量。电石生产需要这部分热量来进行反应,但输入过多的热量也会给生产带来一系列的不良影响。图6-1 为不同纯度电石的液相线温度,含 80% CaC2的液相线温度约为 2050℃,为保持物料的液体状态,温度应高于此温度,否则物料将开始凝固,而输入过多能量所产生的过热,温度远高于液相线的液体温度,也会对生产造成一系列负面影响。

图6-1 CaC2—CaO相平衡图

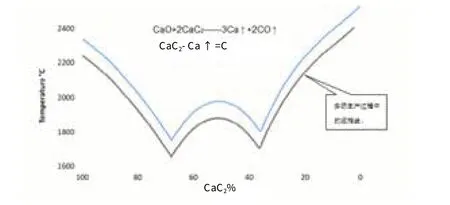

实际电石生产中,生产原料无法精炼提纯,原料中大量杂质被带入电石中,所以电石工业产品并非是CaC2和CaO 的混合物,而是以CaC2为主的多种物质(包括MgO、Al2O3、SiO2等)的混合物,混合物原子排列规则不像单一物质的原子排列那么均匀、有序,所以更容易受到温度作用。因此混合物的液相线温度比单一物质熔点都要低[3]。所以电石实际液相线温度要比图6-1 中的温度更低一些,根据经验,使用兰炭固定碳在84%,石灰CaO 在90%相图应为图6-2 所示:

图6-2 实际生产中的CaC2—CaO相平衡图

理解相平衡图,对电石生产起到一定的指导作用。电石生产中需要一定的过热来使电石保持液态,但一旦输入的过热能量过多,就会产生一系列的负面影响,例如电石的粘度会降低,流动性变好,导致出炉堵不住眼,喷溅,流地;电石过热,焰口(电极周围吃料口)会扩大,也是炉气温度升高的主要原因。同时电石过热会伴随副反应:

反应式中Ca 是以单质气态形式存在,同时还会产生大量CO 气体,气体只能透过料层将已经生成的电石带出料面以上,就会发生翻电石现象。发生喷塌料事故也是同样道理,就是过热引起气体集中爆发。

结合相平衡图,为什么说电石质量低的时候容易翻电石,例如图6-2 中CaC2质量在69% 左右,对应发气量应为260L/Kg,发气量较低,此时对应的液相线温度仅为1750℃,如果我们按照过去的理念,按照同一水平的能量输入,就会更容易使电石过热,造成翻电石的现象,然而在发生翻电石时,我们多数会将原因归结为反应温度不足,从而降低炉次续积炉温,这样不但不会缓解翻电石问题,反而会造成翻电石恶化,这就是电石在低质量的条件下,翻电石问题反反复复无法转入正常生产的原因。

过量输入能量或不及时出炉,能量不平衡所导致的过热,百害无利,如何解决过热问题,是科学指导我们降低故障、事故,降低电能消耗的有效途径。根据公式△Q=I2R △t,我们可以视炉料电阻不变,那么过热的能量即和电流强度、加热时间有关,一方面降低电流可以有效减少过热,另外就是加热时间,虽然电石炉需要连续生产,这就说明加热时间不可中断,但我们可以控制出炉频次,控制合理的出炉频次,也是减少过热的途径之一。

7 关于中盐吉兰泰电石炉产能的提升

中盐吉兰泰电石厂总共有12 台电石炉,每台电石炉采用三台单相变压器供电,单台变压器容量为9000KVA,共9000*3=27000KVA;12 台电石炉总负荷为27000KVA*12=324000KVA。电石炉用电由220KV 站8#、9#两台主变供电,每台变压器接带6 台电石炉负荷,每台主变压器额定38.5KV 电压时负荷为180000KVA,两台变压器38.5KV 电压时总负荷为360000KVA,35KV 电 压 时 为163800*2=327600 KVA,电石厂1 2 台电石炉额定总需求负荷为27000 KVA *12=324000KVA。

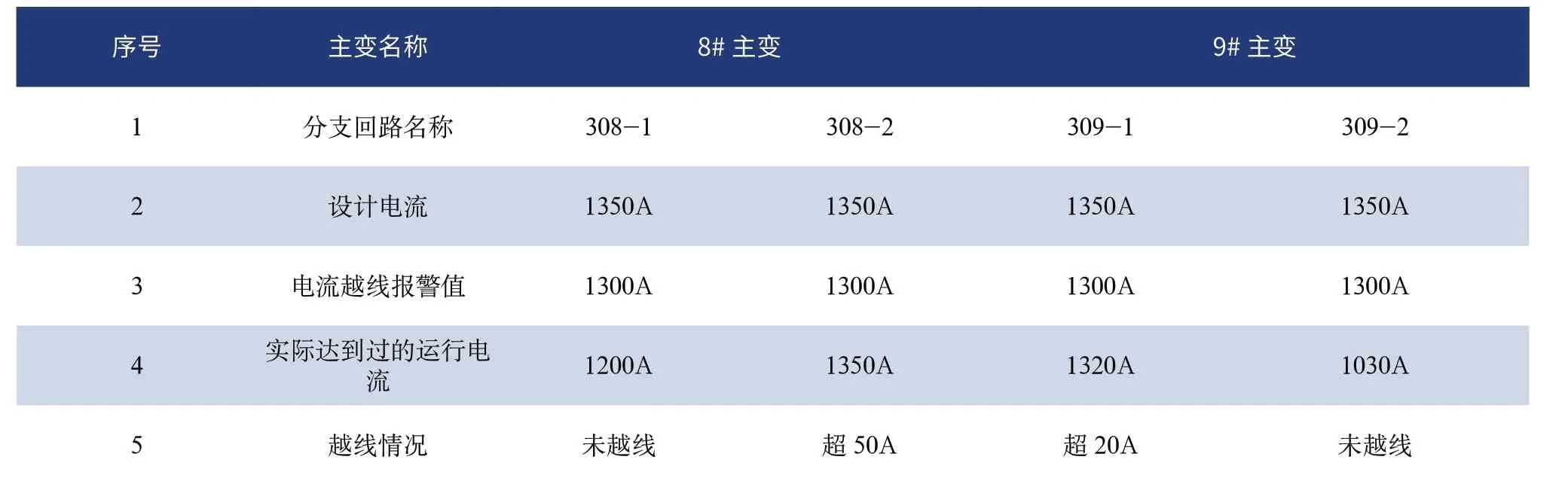

表7-1 主变分支回路的实际参数和目前的运行参数

按照表7-1 设计要求电石炉变压器制造时可超额定负荷20% 长期运行,但是实际运行时,电石炉总负荷324000KVA 超20% 为388800KVA,已经超过8#、9# 变压器的额定负荷,显然8#、9# 主变压器设计时并未考虑电石炉变压器设计负荷要求,因此在原设计中,电石炉总负荷限制在额定负荷324000KVA 以下。

优化前, 单台变压器额定负荷9000KVA(超额定负荷20%能长期运行),一次电流257A(相电流),角接运行时额定线电流为257*1.732=445A,三台电石炉满负荷电流为445*3=1335A,从上表中可以看出,分支电流报警值为1300A,额定电流为1350A。三台电石炉满负荷运行时电流1335A 大于供电分支设定报警值1300A,小于设计电流值1350A。受供电设备额定负荷的影响,实际运行中,每台电石炉只能运行在27000KVA 以下,考虑到电石炉操作电流引起的三相不平衡,电石炉负荷实际达不到额定的27000KVA。主变的限制,已成为电石炉负荷提升的一个制约点;另外一点,电石炉变压器运行时功率因数0.95,档位达到3 档甚至2 档运行,变压器在负荷不超27000KVA,有功功率最高可提高到25650KW,这时,变压器已基本达到上限,这是制约电石炉负荷提升的另一个原因,两方面制约了电石炉负荷的进一步提升。

目前电石提升产能,必然要利用现有的条件,提升档位,开满负荷,以输入更多的能量来提升产量,但如何提升负荷正是需要我们现今研究解决的问题。

根据公式P=UIcosφ,提升负荷势必要从提升电压、提升电流、提升功率因数三个方面来进行考虑,在之前的内容中已经提到,电石炉并非纯电阻炉,需要一部分感性负载,所以功率因数不能提升到很高的水平,而电流方面,由于工艺和系统的限制,目前控制在72000A 左右,提升空间也不大,所以提升电压是实现产能提升的关键突破点。

根据公式P=UIcosφ 反算,若电流按照72000A 控制,功率因数保持在0.95,将有功功率提升至27000Kw,则电压应提升至228V;将有功功率提升至30000Kw,则电压应提升至253V。然而系统存在一部分压降损失,经过测量,变压器和短网压降损失为15V 左右。这部分压降损失暂时无法解决,所以实际电压要提高到更高的水平(有功功率27000Kw,则电压应提升至243V ;有功功率30000Kw,则电压应提升至268V ),所以电石产能的提升,需要从以下两方面着手:一方面对电石炉变压器参数实施优化,着手提升二次电压,提高电效率,降低电压损耗,减少无功损耗,在不改变现有供电设备的前提下,提升电石炉变压器的带载能力,是解决变压器制约负荷提升的一项重要举措。另一方面,近阶段筹划新建变电站,将主变容量提升,提升电石炉变压器一次侧电压,也是提升二次电压,提升产量的有效途径。