海管节点自动喷砂除锈工艺技术及影响因素分析

2020-03-20杨彪杨阳王志勇李洪涛赵岑中海油能源发展管道工程涂敷分公司天津300452

杨彪 杨阳 王志勇 李洪涛 赵岑(中海油能源发展管道工程涂敷分公司,天津300452)

海底管道外防腐涂层是管道长期安全运行的保障,而节点补口防腐性能相对薄弱,是影响整个管道防腐性能最重要的技术环节之一。同样,节点表面除锈质量是影响节点补口防腐性能的重要因素。

PIH、BrederoShaw 等多家国外公司已开发出海管节点自动喷砂除锈技术,并成功应用于多条深水管道。在国内,该工艺也开始逐步推广应用[1-3]。本文对该工艺的流程及设备进行简要介绍,并结合现场应用情况,对该工艺的除锈效果及其影响因素进行了评价分析。

1 工艺流程

海管节点自动喷砂除锈工艺主要包括表面预处理、清洗、预热、喷砂除锈、吹扫和检测。

图1 海管节点自动喷砂除锈工艺流程图

首先通过打磨等方式清除节点焊缝附近焊瘤、飞溅、油污等杂质,并利用纯水清洗降低节点表面盐分含量,然后使用丙烷火炬预热节点,使其表面温度高于露点3℃以上。对整个节点进行喷砂处理,注意避开主体涂层,之后用干燥清洁的压缩空气吹扫节点表面,除去残留的磨料及灰尘,最后对节点表面处理质量进行检查。

2 工艺设备

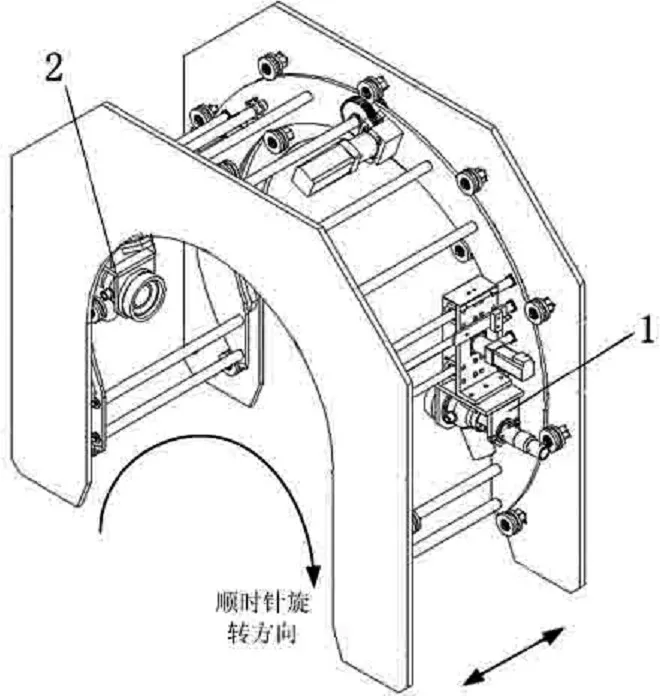

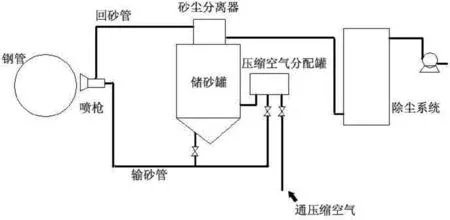

海管节点自动喷砂除锈工艺使用多通道封闭负压回收式喷砂机和微机控制自动行走喷砂工装系统。前者由储砂罐、喷砂枪头、砂尘回收分离装置等组成(见图2)。储砂罐内部分上、下两个储砂室,中间设置隔离阀,通过调节隔离阀实现向外提供砂源和自动补砂。储砂罐底部设有砂流分配器,可同时供给多个喷枪作业。回收的磨料经过砂尘分离器再生后进入储砂罐,粉尘、铁锈、氧化皮等杂质进入除尘系统,避免造成环境污染。

微机控制自动行走喷砂工装系统由自动行走支架(见图3)和控制系统组成。整个系统采用PLC 控制,通过电传动装置,带动喷枪沿管道环向和轴向往复运动。喷砂开始后,喷枪先沿钢管轴向从节点左侧至右侧摆动一次,再沿钢管环向转动一次,然后从右侧返回至左侧,之后再转动一次,如此反复进行,直至全面覆盖整个节点表面。

图3 自动行走支架示意图

图2 喷砂机结构示意图

3 除锈效果及影响因素分析

南海某深水项目施工过程中使用了海管自动喷砂除锈工艺,其钢管规格Φ323×19.1mm,钢级X65,喷砂前预热温度40~60℃,使用GP25 钢砂,喷砂除锈时间5min,压缩空气压力0.5~0.7MPa,节点表面除锈效果完全满足项目及相关标准要求,详细结果见表1。

表1 现场检验记录表(部分)

3.1 磨料

磨料对除锈效果的影响主要包括磨料硬度、粒径、密度及电导率。磨料硬度高,冲击钢管表面时动能转换因数大,清理效果好,但同时磨料易破碎,不能重复使用;磨料硬度低,磨料易变形,降低冲击力。

磨料的粒度大小决定了钢管表面粗糙度的大小。如图4所示,当速度相同时,G18钢砂砂粒的冲击能大约是G50钢砂的20倍,G14钢砂产生的锚纹深度接近120μm,G80钢砂产生的锚纹深度在50μm 左右,即粒径越大,锚纹深度越大。但粒径变大后,单位时间内到达钢管表面的磨料数量降低,覆盖面变小[4]。另外,粒径变大致使单个磨料质量赠大,磨料回收效果会有所降低。

图4 磨料粒径对冲击力、锚纹深度的影响

一般情况下,磨料密度应该大于7.4g/cm3。密度低,则表明钢丸内部存在较多的气孔和显微裂纹,或含碳量较高,在使用过程中很容易破碎。另外,磨料表面盐分含量也不能太高,否则会增加节点表面盐分含量[5]。

3.2 压缩空气压力

压力越高,砂粒喷射速度越快,钢管表面处理效果越好。但当速度变大,则磨料的破碎率会增大,对钢管的切蚀、喷射的有效距离及空气紊流都会随之变化,并反映到清理效率中来。

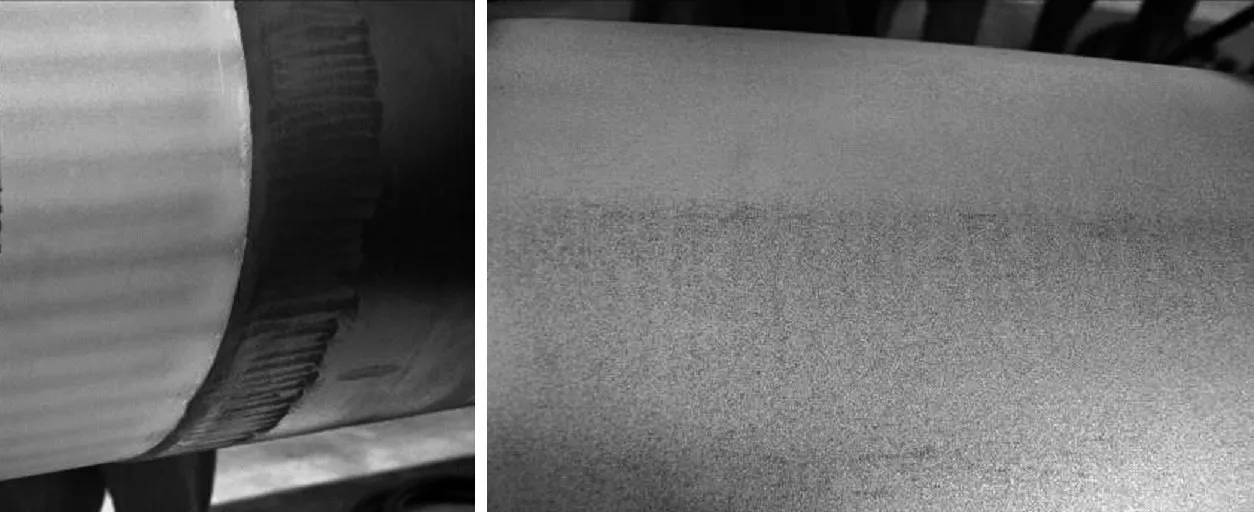

3.3 喷枪移动速度

喷砂时,喷枪移动方式分为沿钢管环向的转动和轴向的摆动,其中转动一次对应的距离称为转动步距。增大转动步距,可缩短节点施工时间,但如果步距过大,钢管表面容易出现暗纹,使表面除锈效果降低。同理,当轴向摆动速度变大时,喷砂时间也可缩短,但表面除锈效果会降低(见图5)。

图5 喷枪转动步距过大、摆动速度过高对应的除锈效果

3.4 喷枪与钢管间距

喷枪距钢管越远,磨料达到钢管表面的速度越小,由于空气阻力的影响,磨料飞行距离每增加1m,磨料的动能损失就增加10%,当磨料速度<50m/s时,就不能有效地清除钢管表面的氧化皮[6]。另外,喷砂距离越远,喷嘴毛刷形成的负压回收空腔体积越大,回收负压越低,磨料和粉尘回收效果不好,钢管表面灰尘残留增多。反之,喷枪距钢管距离变小,钢管表面粗糙度增大,但喷射范围变小,喷枪移动步距相应减小,整个节点喷砂时间变长,施工效率降低,而项目工期和进度控制是海上铺管过程中业主关注重点之一。

4 结语

(1)利用自动喷砂除锈工艺技术,海管节点表面除锈等级可≥Sa2.5,表面粗糙度50~100 μm,表面灰尘污染度<2级,表面盐分含量<20mg/m2,除锈效果良好,满足相关标准要求。

(2)自动喷砂除锈工艺采用了封闭负压回收式喷砂机和自动行走喷砂工装系统,实现了管道节点表面自动喷砂处理,磨料可再生利用,粉尘等杂质可回收处理,环境污染程度低,有效改善了工作条件,符合现场HSE管理要求。

(3)磨料、喷砂距离和喷枪移动速度等因素会影响钢管喷砂除锈效果,现场施工前应做好工艺评定试验,确定好相关工艺参数,以保证节点表面处理质量。