柴油机两级涡轮阀可调增压系统变海拔控制策略研究*

2020-03-18张众杰刘瑞林杨春浩张君仪焦宇飞

张众杰,刘瑞林,杨春浩,张君仪,焦宇飞

(1.陆军军事交通学院,天津 300161; 2.海军工程大学,武汉 430000; 3.南开区新闻中心,天津 300161)

前言

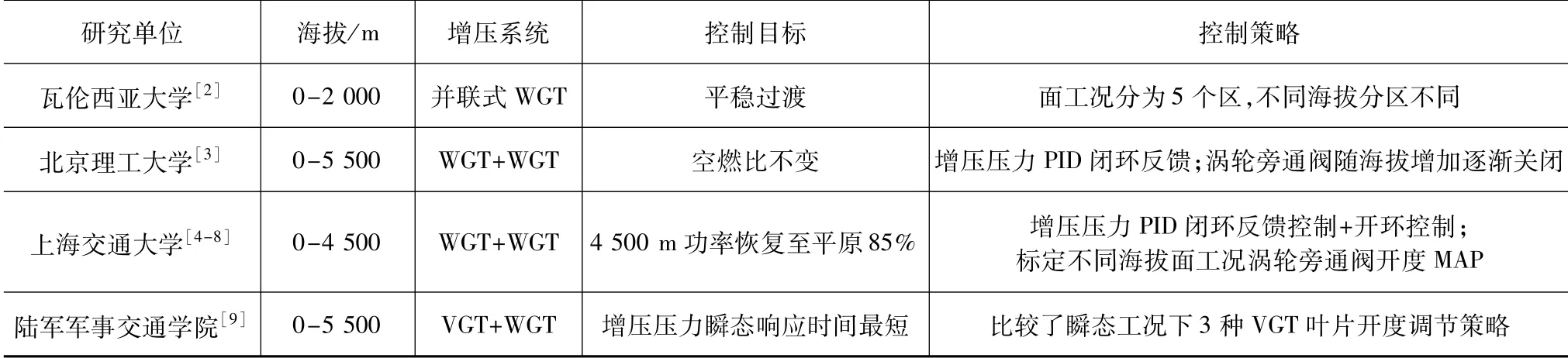

增压技术是改善柴油机高海拔性能最重要的技术手段之一。相比单级增压系统,两级增压系统具有高压比、宽流量的优点,能够有效提高柴油机高海拔(>3 000 m)各项性能指标[1]。但两级增压系统对应的高海拔控制策略也更加复杂,既要保证柴油机稳态工况下的动力性,又要兼顾柴油机增压压力瞬态响应特性。国内外针对高海拔两级可调增压系统控制策略开展不同程度的研究,见表1。其中,并联式WGT为两个废气涡轮增压器并联;WGT+WGT为两个废气旁通式涡轮增压器串联;VGT+WGT为一个可变截面涡轮增压器与一个废气旁通式涡轮增压器串联。

Galindo等[2]针对0-2 000 m海拔发动机工况波动,建立并联式WGT系统一维波动模型,通过预测函数,实现不同工况的平稳过渡。刘系暠等[3]设计了WGT+WGT系统,针对稳态工况进行了研究,提出了针对0-5 500 m涡轮旁通阀调节策略。李华雷等[4]为提高不同海拔下两级可调增压系统增压压力瞬态响应特性,采用增量式闭环PID控制以防止积分饱和,归一化参数整定法对PID参数整定,仿真表明:相比开环控制策略,该增量式闭环PID控制策略使柴油机的瞬态响应时间短,超调量减小,海拔4 500 m响应时间减少32.6%,柴油机与压气机联合运行线处于压气机MAP图效率较高区,且远离喘振线。利奇[5]将海拔因素考虑进两级可调增压系统的PI参数整定中,有效防止积分饱和,从稳态工况抗干扰能力(脉冲信号和阶跃信号)、瞬态工况下响应时间和超调量等角度,分析比较了3种控制策略(开环控制、PI+前馈的闭环控制、增压压力PI反馈控制)的鲁棒性、准确性和快速性。文献[9]和文献[10]中针对现有WGT+WGT系统存在调节范围较窄和控制方法过于复杂的问题,提出了面向高原的VGT+WGT系统,以增压压力瞬态响应时间最短为控制目标,比较了瞬态工况下3种VGT叶片开度调节策略优劣。

表1 高海拔两级增压可调增压系统不同控制策略

以上文献针对两级可调增压系统控制策略的研究均采用仿真手段,无法反映控制策略的有效性和真实性。同时,两级增压系统控制策略设计是一个需要综合考虑海拔、增压压力、柴油机转速与负荷的多输入多输出的非线性控制问题,仅靠涡轮旁通阀控制难以实现变海拔全工况下排气能量和膨胀比的有效分配[11],无法全面提升柴油机高海拔性能指标。鉴于此,本文中为某型柴油机匹配多阀两级可调增压器,设计了两级增压系统变海拔全工况控制策略,采用试验与仿真相结合的手段,分析比较了基于增压压力PID闭环反馈控制和基于涡轮旁通阀开环控制对增压压力瞬态响应时间的影响。最后,提出了增压压力闭环反馈与涡轮旁通阀开环控制相结合的控制算法。

1 两级可调增压柴油机变海拔工作模型建立及验证

1.1 GT-POWER稳态模型建立

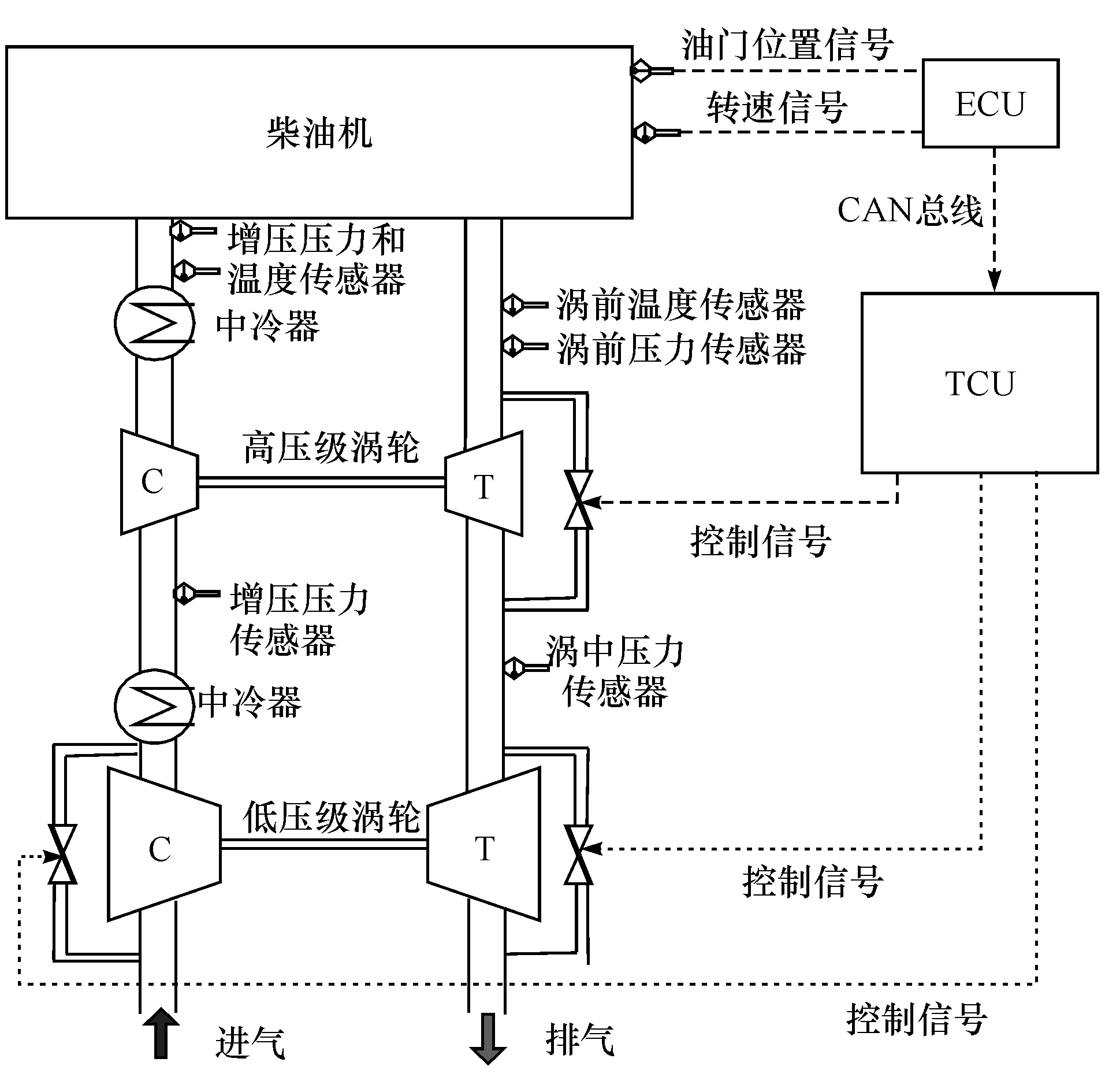

利用GT-POWER建立两级涡轮旁通阀可调增压柴油机稳态工作过程模型。模型主要包括气缸模型、喷油器模型、曲轴箱模型、配气机构模型、高压与低压级增压器和进排气管路模型等[12],图1所示为两级可调增压柴油机高海拔工作过程示意图。采用韦伯模型来模拟缸内燃烧,涡轮增压器采用图谱离散数据形式输入,其中,两级可调涡轮增压系统包括3个旁通阀,即高压级涡轮旁通阀、低压级涡轮旁通阀和高压级压气机旁通阀;高、低压级涡轮旁通阀开度可自由调节,高压级压气机旁通阀只有开和关两种状态。

图1 两级增压柴油机高海拔工作过程示意图

1.2 模型验证

两级可调增压柴油机高海拔性能试验系统由柴油机监控系统、高海拔进/排气压力模拟系统和冷却恒温系统等组成(如图2所示),该系统能够模拟0~6 000 m大气压力和温度,实现柴油机冷却水流量、冷却水温度、转速和负荷的实时控制[10]。

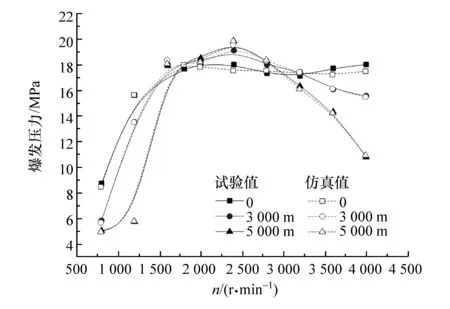

选取0、3 000、5 000 m 3个海拔下,进气流量、转矩、燃油消耗量和爆发压力对仿真模型进行试验校核,对比结果如图3~图6所示。由图可见:仿真结果与试验结果误差在5%以内,满足了模型精度要求。

图2 两级涡轮增压柴油机高海拔模拟试验系统

图3 进气流量仿真与试验结果对比

图4 转矩仿真与试验结果对比

图5 燃油消耗量仿真与试验结果对比

图6 爆发压力仿真与试验结果对比

1.3 两级可调增压柴油机变海拔瞬态工作模型建立

稳态两级可调增压柴油机仿真模型向瞬态模型转化前,需要对受柴油机工况变化影响较大的参数,如燃烧参数、喷油参数、废气旁通阀开度等,处理成转速和转矩的函数,形成随转速或转矩变化的MAP。采用Simulink软件搭建两级可调增压系统控制器,通过数据连接与GT-POWER进行数据交换,最终建立两级可调增压柴油机瞬态工作过程模型。

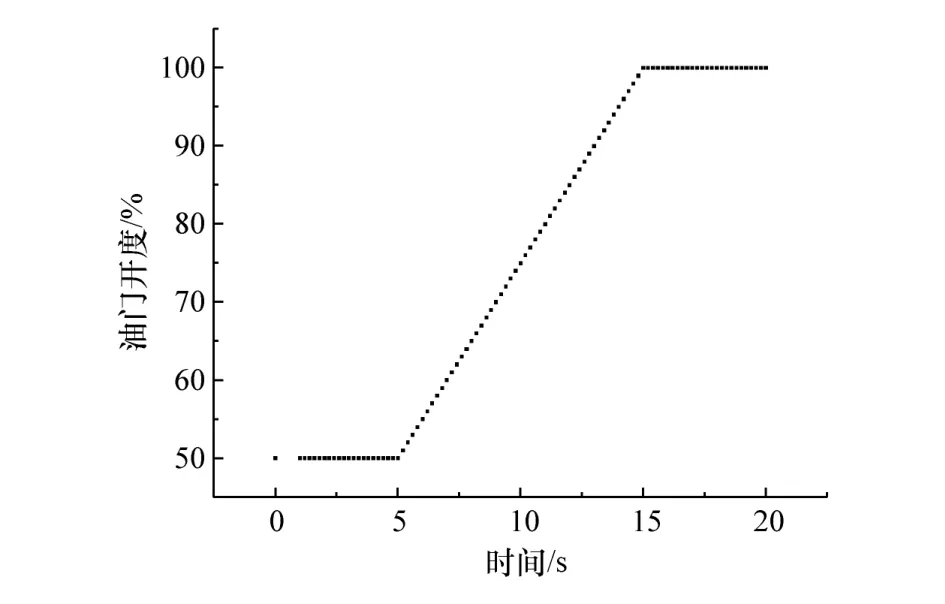

选取0、3 000和5 000 m 3个海拔,比较了恒速加载瞬态工况下增压压力和转矩仿真值和试验值,如图7所示,负载以油门开度衡量,恒转速负载从5 s开始,在10 s内负载按照设定曲线从50%线性增加至100%。

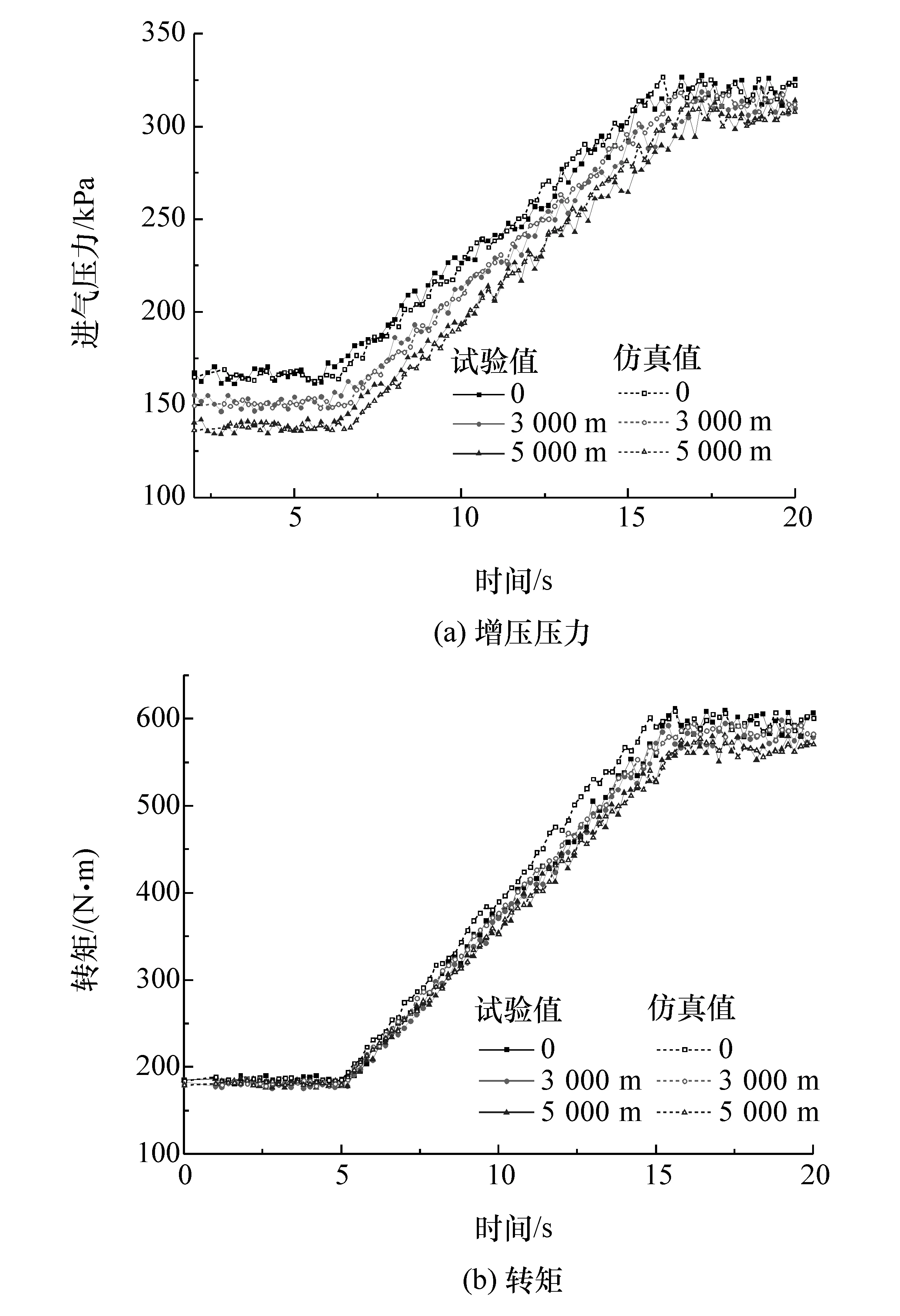

图8为增压压力和转矩的瞬态过程试验与仿真结果对比图。试验中增压压力响应延迟时间略大于仿真(如图8(a)所示)。增压压力迟滞来自两个方面:(1)涡轮增压器本身的迟滞效应;(2)涡轮旁通阀调节装置采用电控气动方式,空气传递管路较长导致能量传导迟滞。试验过程中,5 000 m增压压力开始上升点迟于仿真0.22 s;达到目标压力点迟于仿真0.13 s,但分别只占恒速加载时间的2.2%和1.3%,延迟较小。

图7 恒速加载瞬态曲线

图8 不同海拔下恒速加载仿真值和试验值比较

试验中增压压力迟滞效应直接影响转矩的输出,见图8(b)。但对比图8(a),转矩响应速度略为快于增压压力,主要原因在于仿真与试验过程中,设定柴油机稳态工作中空燃比高于空燃比下限,导致试验过程中喷油量增加提前于进气压力上升,转矩增加时刻提前于进气增加。总体来看,柴油机瞬态仿真模型与恒转速加载试验数据基本吻合,误差在5%以内,仿真模型可用于瞬态仿真研究。

2 变海拔两级增压系统涡轮旁通阀全工况控制策略设计

本文中研究的两级可调增压系统中高、低压级涡轮旁通阀具有气路耦合作用,为全面提升柴油机变海拔、全工况条件下动力性,需要设计两级增压系统涡轮旁通阀控制策略[13]。

2.1 两级增压系统涡轮旁通阀控制策略

在不同海拔下,发动机转速对排气流量的影响最大,基于此,根据转速变化,设计两级涡轮旁通阀对应的控制策略。低转速工况,高、低压级涡轮旁通阀全闭,高压级压气机旁通阀关闭,以提高高海拔柴油机低速转矩;中低转速到中高转速,随着排气流量增加,为减少泵气损失、防止涡轮超速,高压涡轮旁通阀开启,高压级压气机旁通阀和低压级涡轮旁通阀关闭;高转速工况,高压级涡轮和压气机旁通阀完全开启,仅低压级增压器工作(见表2)。同时考虑海拔变化过程中排气温度和膨胀比升高,为防止涡轮超速,根据工况变化对低压级涡轮旁通阀开度进行适当调整。

表2 变海拔两级可调增压系统控制策略

试验中旁通阀开度调节装置依靠匹配气动执行器位移实现,执行器内气体压力通过涉水盒内电磁阀控制气体流入/出。涉水盒主要包括电磁阀和高压空气罐和管路,外部与柴油机控制系统连接,其内部空气来自柴油机匹配的空气压缩机。涉水盒原理如图9所示。

2.2 两级可调增压系统最佳涡轮旁通阀开度和增压压力MAP标定

基于两级可调增压柴油机稳态工作过程模型,在满足柴油机限制条件下(最高燃烧压力、排温、涡轮转速),以柴油机动力性最大为目标,进行不同海拔下增压压力、涡轮旁通阀开度和喷油量MAP标定。其中,涡轮旁通阀开度定义为:当前涡轮旁通阀开启角度/旁通阀完全开启角度。为减少工作量,除标定点以外数据采用插值生成,最终得到循环喷油量MAP、高/低压级涡轮旁通阀最佳开度MAP和最佳增压压力MAP,如图10所示。

由图10(a)可见,相同海拔下高压级涡轮旁通阀开度随转速升高逐渐增大。转速4 000 r/min,高压级涡轮旁通阀开度100%;转速800 r/min,高压级涡轮旁通阀开度0;相同转速,旁通阀开度随海拔升高逐渐减小,其主要原因在于,随海拔升高,达到相同进气压力所需压缩功增加,涡轮端膨胀功需求增加,减小旁通阀开度可增加排气能量利用效率,在海拔5 000 m,转速2 000 r/min时高压级涡轮旁通开度较平原工况减小了3%。

由图10(b)可见,柴油机低转速工况,低压级涡轮旁通阀全关,全负荷高速工况一定程度开启低压级涡轮旁通阀。低压级涡轮旁通阀开启随海拔升高逐渐减小,因为达到相同增压压力,对应的涡轮膨胀功增加[14]。柴油机循环喷油量基本不随海拔变化(见图10(c)),但为保证柴油机工作正常,防止排气温度过高、涡轮超速,高海拔下适当减小循环喷油量。相同转速下,增压压力随海拔升高整体呈下降趋势(见图10(d));同一海拔下,增压压力随转速升高逐渐增加。

图9 增压系统旁通阀控制设备原理

3 变海拔两级可调增压系统瞬态工况控制算法设计

李华雷等[4]相关研究表明:海拔高度的变化对增压系统的瞬态性能影响较大,海拔4 500 m与0海拔相比,增压压力瞬态最大响应时间达0.47 s。因此,有必要进行变海拔两级增压系统瞬态控制算法设计,减少增压压力瞬态响应时间,提高其控制精度。目前,相比其他先进的控制算法[15],PID控制发展更为成熟、应用最广,仍然是目前柴油机增压系统控制首选算法。

3.1 基于增压压力的PID闭环反馈控制

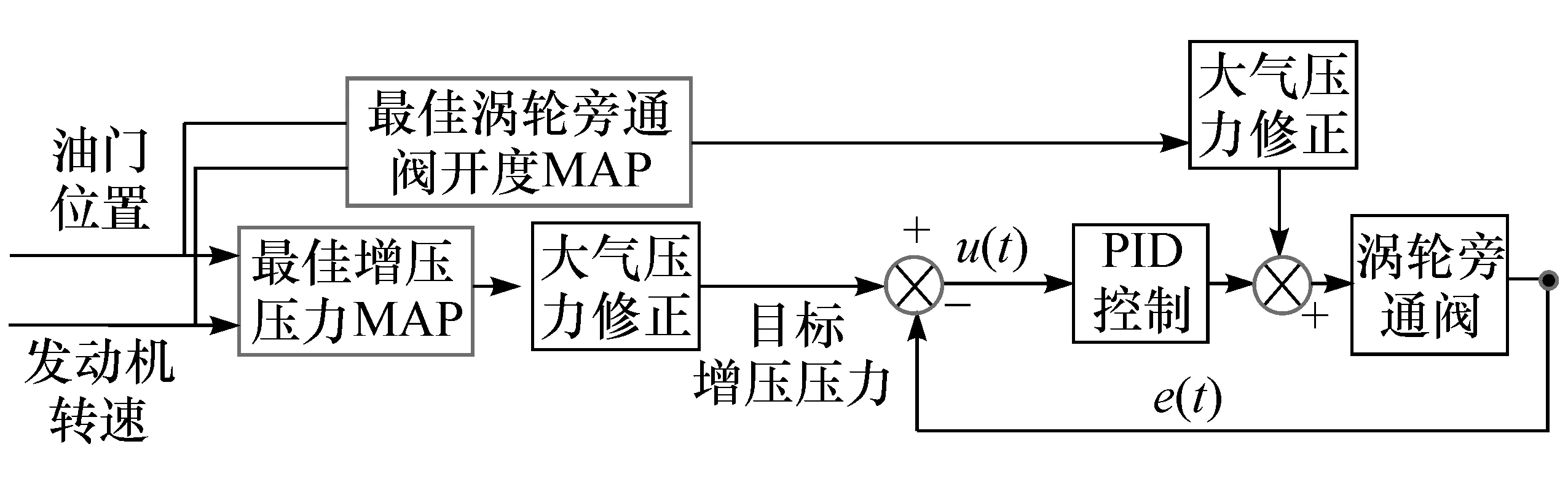

PID闭环反馈控制策略如图11所示,柴油机ECU接收油门位置和柴油机转速信号,查询最佳增压压力MAP,根据环境大气压力对MAP进行修正得到目标增压压力,PID控制算法根据实际增压压力和目标增压压力差值,得到控制涡轮旁通阀的控制信号。

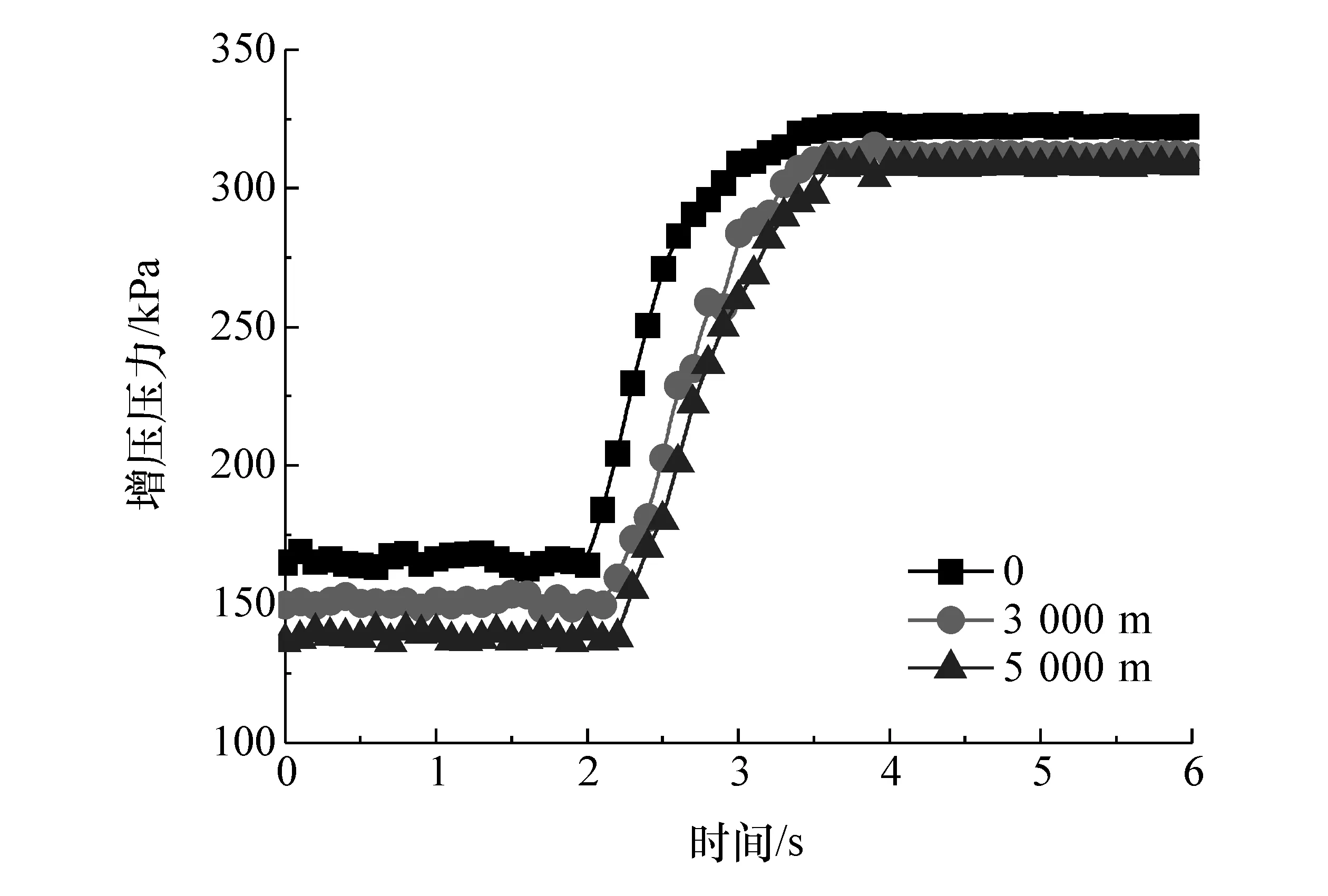

以增压压力增加到压力增幅的90%的时间作为增压压力响应时间。在2 000 r/min工况,柴油机油门开度由50%瞬间增加至100%的增压压力响应曲线如图12所示。从图中可以看出,随海拔升高,增压压力响应时间略微延长,相较平原工况,3 000、5 000 m海拔首次达到目标值90%时间分别增加0.11、0.19 s。

图12 仿真环境下闭环反馈控制增压压力响应曲线

采用台架试验手段对以上闭环反馈控制算法进行验证。试验过程中,在1.5 s瞬间增加油门开度至100%。基于增压压力的PID闭环反馈控制增压压力响应曲线如图13所示。图中可以看出,增压压力响应延迟大于仿真值,且随海拔升高延迟逐渐增大,主要原因在于旁通阀调节装置管路及气动执行器位移时间较长。去除执行器延迟(约0.4 s),0、3 000和5 000 m海拔下增压压力瞬时响应时间分别为0.26、0.34和0.41 s。

图13 试验环境下闭环控制增压压力响应曲线

3.2 基于涡轮旁通阀开度的开环控制

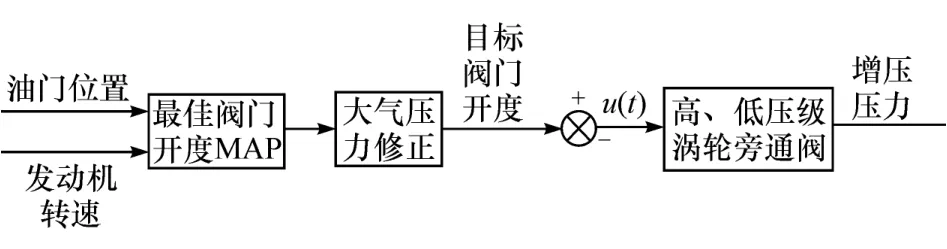

瞬态工况下,PID控制中积分环节的存在导致系统响应速度变慢,开环控制具有快速、稳定和可靠的优点,受海拔和工况的影响较小。如图14所示,柴油机ECU根据油门位置和柴油机转速信号,查询最佳涡轮旁通阀门开度MAP,并根据大气压力对MAP进行修正,得到目标旁通阀开度MAP,直接输出控制信号控制高、低压级涡轮旁通阀开度。

图14 基于涡轮旁通阀开度MAP的开环控制

图15为不同海拔开环控制下,增压压力瞬态响应曲线。通过涡轮旁通阀开环控制,对比图13发现:随油门突增,增压压力曲线产生下凹现象,主要原因在于100%与50%油门开度下,高压级涡轮旁通阀开度相差较大,高压级涡轮旁通阀随油门开度的突增同时增大,导致废气能量利用率下降,增压效果变差。开环控制首次达到各海拔工况点标定增压压力时间较快,但最终增压压力与实际标定增压压力略有偏差。与闭环PID控制相比较,0、3 000和5 000 m首次达到目标增压压力时间分别缩短大约0.09、0.197和0.14 s。

同样采用试验手段对基于涡轮旁通阀的开环控制进行验证,结果如图16所示。对比图13增压压力闭环反馈响应曲线,开环控制首次达到各海拔工况点标定增压压力时间较快。但最终增压压力与实际标定增压压力略有偏差。试验与仿真结果整体趋势一致。

图15 仿真环境下增压压力开环控制响应曲线

图16 试验环境下开环控制增压压力响应曲线

3.3 涡轮旁通阀开环与增压压力闭环相结合的控制算法设计

结合PID闭环控制和开环控制优缺点,提出开环与PID闭环相结合的控制算法,在稳态工况下,以PID闭环控制为主,实现增压压力控制的准确性和鲁棒性;在瞬态工况下,首先采用涡轮旁通阀开环控制实现阀门快速到达指定开度,再利用PID闭环控制实现增压压力精确控制(如图17所示)。

图17 开环+闭环PID控制原理

4 结论

本文中主要进行了柴油机两级可调增压系统变海拔两级涡轮旁通阀控制策略设计及优化。建立了两级可调增压柴油机高海拔稳态工作过程模型,在稳态模型的基础上,将GT-POWER与Simulink耦合,建立了两级可调增压柴油机瞬态工作过程模型,进行了PID闭环控制和开环控制对柴油机高海拔瞬态性能的影响研究,主要结论如下。

(1)设计了变海拔全工况两级可调增压系统高、低压级涡轮旁通阀的控制策略。其中800~1 600 r/min,高、低压级涡轮旁通阀关闭,两级增压器联合工作;1 600~3 200 r/min,为防止涡前压力过大,高压级涡轮旁通阀调节;3 200~4 200 r/min,高压级压气机和涡轮旁通阀完全开启,仅低压级增压器工作。

(2)以柴油机动力性最优为目标,标定得到了0~5 000 m海拔柴油机全工况下最佳增压压力、高低压级旁通阀最佳开度MAP。

(3)相比PID闭环控制,涡轮旁通阀开环控制在0、3 000和5 000 m海拔首次达到目标增压压力时间分别缩短了0.09、0.197和0.14 s,但实际增压压力与目标增压压力略有偏差。因此,采用涡轮旁通阀开环与增压压力闭环相结合的控制算法能同时兼顾瞬态工况增压压力控制的鲁棒性和精度,是未来两级增压系统控制算法的发展趋势。