喷嘴内燃油空化及影响因素的实验研究*

2020-03-18高永强陶莉莉刘永辉王希波张克松

高永强,钟 兵,陶莉莉,刘永辉,王希波,张克松

(山东交通学院汽车工程学院,济南 250357)

前言

发生于柴油机喷嘴内部的空化涉及湍流、相变、可压缩性和非定常等几乎所有的复杂流动现象。对高压喷嘴来说,喷孔的几何尺寸相当小,通过喷孔的流速又非常高,对其内部的流场进行试验观测非常困难,迄今为止,人们对柴油机喷嘴内空化流动过程的了解还十分有限[1-4]。但随着实验技术的提高和理论知识的扩展,人们对柴油机喷嘴内部空化现象进行了大量深入的研究,研究显示,当内部燃油经过喷孔入口缩口时,流速会急速增加导致压力降低,从而发生空化现象,空化的存在以及在喷嘴出口位置的溃灭导致流场极不稳定,加速燃油近嘴区射流发生破碎和雾化。

柴油机喷油嘴的燃油雾化过程一般分为靠近喷嘴出口主要受燃油喷孔内流影响的近喷孔区初次雾化和离喷嘴出口远端主要受空气动力扰动影响的二次雾化两个过程,并认为柴油近场喷雾的雾化效果直接影响随后的二次破碎和雾化过程[5]。因此,研究柴油机喷嘴内燃油空化过程对于优化和改善柴油机的燃烧效率和减小排放物形成有重要的意义。

国内外学者围绕着喷油嘴结构参数和形状[6-9]、喷油参数[10-21]和不同燃油[22-23]等对喷孔内空化过程及空化对燃油射流雾化的影响进行了大量深入研究。上述研究表明:喷孔内空化形成的可视化实验大多采用较大尺寸的透明喷嘴模型,主要通过无量纲数、射流参数、结构参数来研究,得到的试验图像比较模糊,获得的有用信息有限,特别是对实际尺寸透明喷嘴中空化现象的微观结构的观测,很难获得高分辨率和清晰度的实验图像,因此还需进一步提高观测手段和实验精度。

本文中在高压共轨的可视化实验平台上[20],设计透明有机玻璃喷孔代替原喷嘴的喷孔,采用高速数码相机和高放大倍数、高分辨率的长距离显微成像技术以及纳秒级闪光灯作为相机曝光光源,获得了较高分辨率和清晰度的实验图像,对柴油机喷嘴内燃油空化产生、发展和分布状态显微观测,直观展现喷嘴内燃油空化及影响规律,获得了燃油空化过程的直观认识。

1 实验装置和实验方法

1.1 实验装置

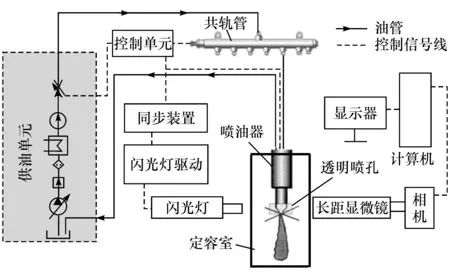

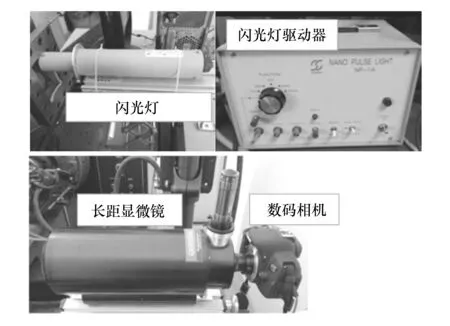

图1所示为可视化实验平台示意图,主要包括3大系统:燃油供给系统、高速闪光成像系统和同步装置。燃油供给控制系统采用Delphi Multec DCR1400高压共轨燃油喷射系统,并对供油压力、喷油频率和喷油脉宽进行精确设置。高速闪光成像系统主要由相机(EOS 700D)、长距离显微镜(QM-100,QUESTAR)、闪光灯驱动和闪光灯组成。由于长距离显微镜主要对微小喷孔进行显微放大,因此它代替相机镜头,可获得高放大倍数和高分辨率的图像。闪光灯驱动主要为闪光灯提供纳秒级脉冲信号,以便给相机提供曝光光源,如图2所示。同步装置用来对喷油信号进行时间延迟,使喷油过程和相机成像过程达到同步。

图1 可视化实验平台示意图

图2 相机成像装置

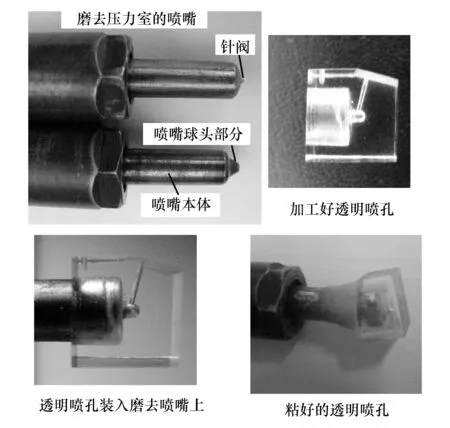

1.2 透明喷孔模型

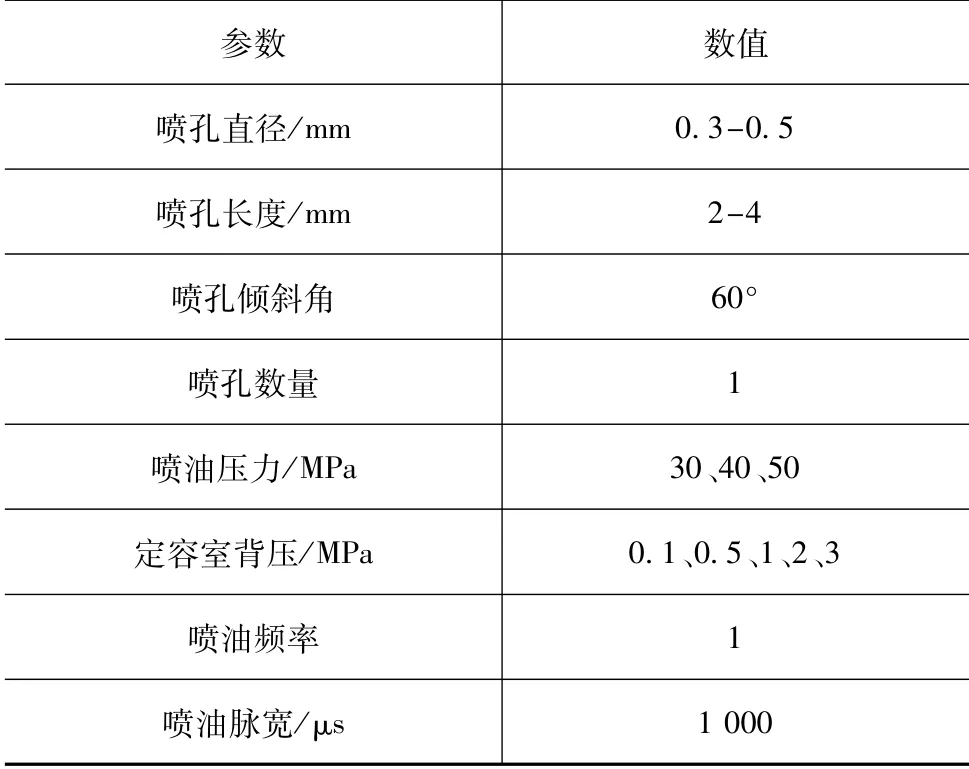

透明喷孔模型是在商用电磁式喷油器基础上加以改造,即将实际喷油器的球头部分(压力室和喷孔)磨去,用透明有机玻璃(Perspex)加工出含压力室和喷孔的结构部件,并用丙烯酸酯胶粘剂(AB胶)将透明喷孔与喷油器本体粘合,组成透明喷嘴,如图3所示。有机玻璃具有极佳的透光率,透光率可达92%以上,同时还具有较高机械强度和韧性,更为重要的是其折射率与柴油的折射率接近。相同的折射率可消除透明材料对成像的影响,使拍摄到的图像能真实反映孔内流体形态。实验喷孔模型及喷射基本参数如表1所示,实验采用的燃油是市场销售的0#柴油,柴油的理化特性如表2所示。

图3 透明喷孔模型

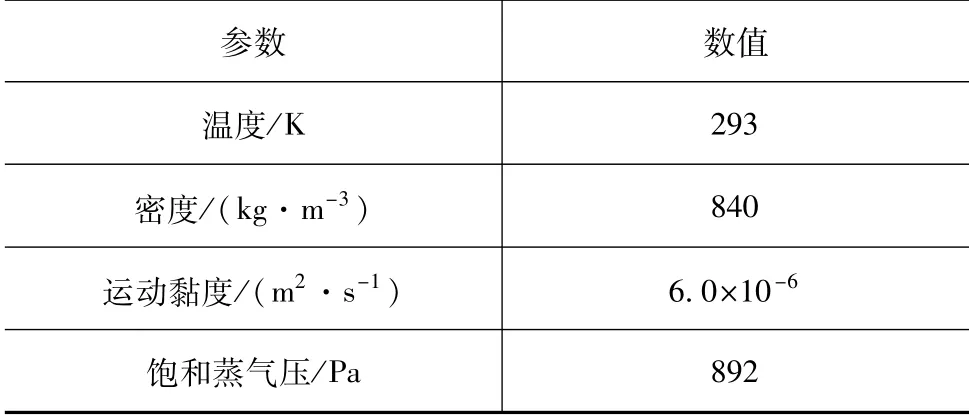

表1 透明喷嘴模型及喷射基本参数

表2 柴油物性参数

1.3 实验原理及方法

利用透明喷孔模型中柴油和发生相化时空穴气泡对光线的散射不同,利用射入相机中的光线发生相应的变化,使相机成像时在喷孔模型中燃油和空化区域呈现不同灰度。实验时首先将闪光灯和相机及长距显微镜分别放置在透明喷孔模型的两侧,使光源、透明喷孔模型、相机和长距显微镜在一条线上,主要是减少光线折射对拍摄图像的影响。其次,数码相机设置为B快门模式,快门开启时间设置为1/4~1/8之间,确保相机快门开启时间大于闪光持续时间和驱动信号传送时间之和。然后要对长距离显微镜的焦距进行调节,保证获得高清晰度的实验图像。相机成像一次只能获得喷油过程的某时刻一张图像,可通过调节同步装置延迟时间(增加或减少延迟时间),拍摄其他喷油时刻的图像。为消除喷油循环变动对实验图像的影响,可通过同一喷油时刻进行多次拍摄,从中选择一张图像作为这一喷油时刻的实验图像。

2 结果及分析

2.1 喷孔内空化强度定量描述

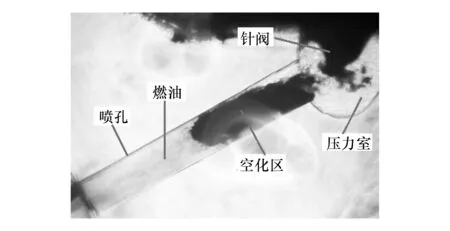

实验中采用相机显微成像方法获得的喷嘴内燃油空化过程的图像,有一个最大特点就是图像中颜色不同,当喷嘴内燃油发生空化时,由于光线对喷孔内燃油和空化区域具有不同的散射使拍摄图像呈现不同颜色,喷孔内燃油呈现透明状,而喷孔内发生空化区域呈现黑色,如图4所示。当喷嘴内空化强度增大时,光线穿过时被散射的光量也随着增大,此时获得的图像中空化区域的颜色也随之变深,因此采用数码相机获得的喷嘴模型内燃油空化图像的灰度与空化之间有关,可用来定量分析喷嘴内空化强度。

图4 喷孔内燃油流动图

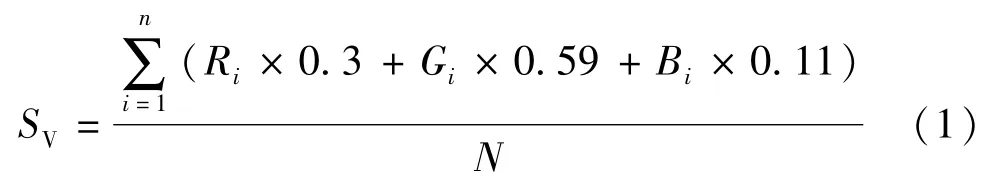

实验获得喷孔内燃油流动的图像经Matlab处理得到二值图像,可用来量化喷嘴内空化强度。首先将任一喷油时刻获得的图像中喷孔区域的RGB值取出,采用加权平均值法计算实际平均灰度值SV。

式中:Ri、Gi、Bi为图像中第i个像素点的红色(R)、绿色(G)、蓝色(B)的灰度值;N为喷孔区域图像的总像素点数量。0.3、0.59、0.11分别为R、G、B的权重值,采用加权平均形成不同的灰度图像。这样处理的主要原因是人眼对绿色的敏感度最高,而红色的敏感度次之,蓝色的敏感度最低,实验和理论证明上述对图像的处理比较合理。

采用式(1)所获得的平均灰度值有256级灰度分区,其值在0~255之间,当平均灰度值为0时,说明图像为纯黑色,空化强度最大;当平均灰度值为255时,图像为纯白色,空化强度最小。

根据平均灰度值就可以计算该喷油时刻喷孔内的瞬时空化强度S,如式(2)所示。

式中:Scav为获得图像实际平均灰度值;Sback为获得图像的背景灰度,不同燃油(折射率不同)以及拍摄环境对图像的影响都可以通过Sback来修正;Sopaq为不透光区域灰度值,Sopaq-Sback表示图像中光线不发生散射(纯燃油)和光线完全散射(纯气相)时灰度值的差值。

2.2 喷孔内空化过程

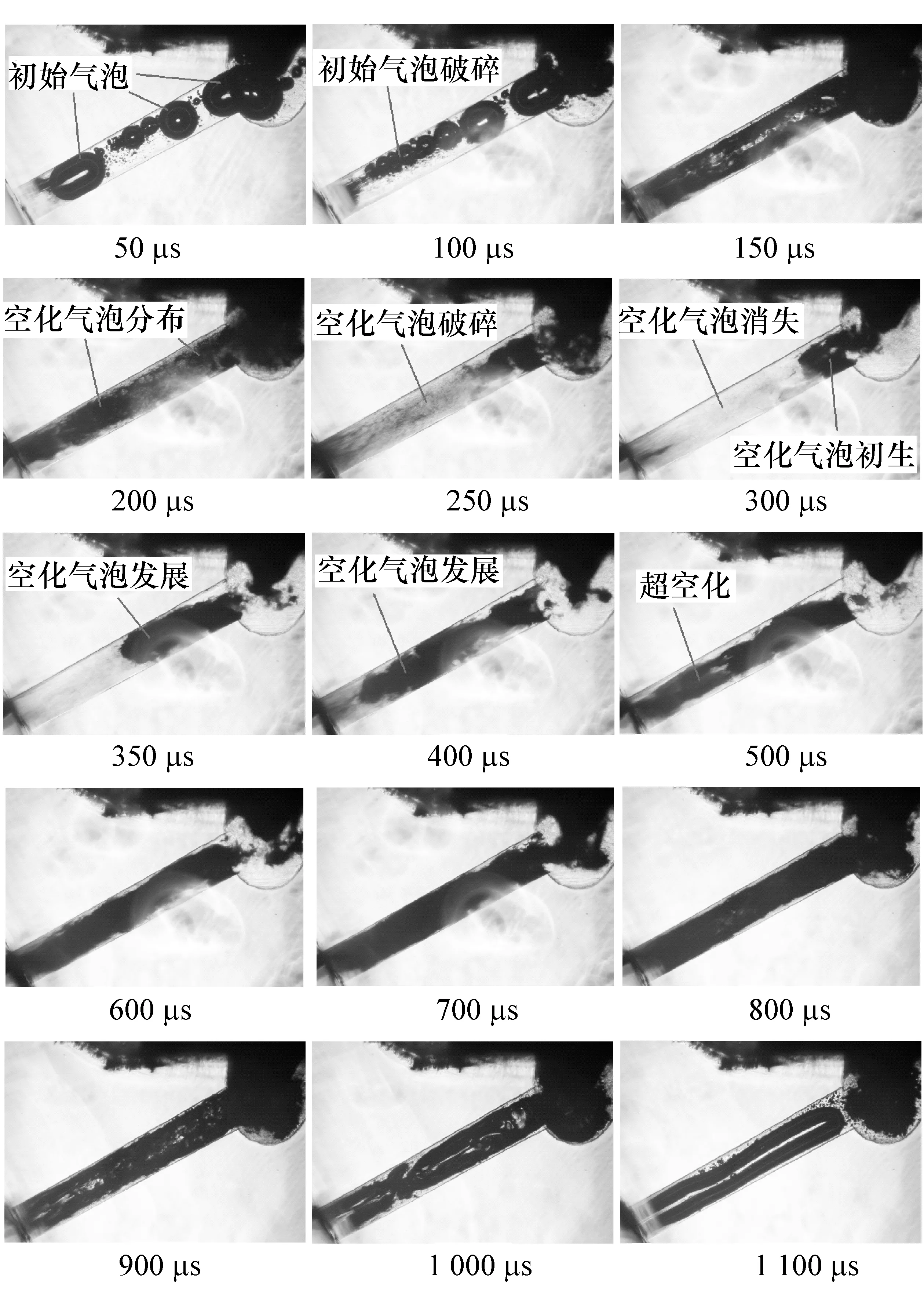

图5为喷油压力为40 MPa、环境压力为0.1 MPa、喷孔直径为0.5 mm、孔长为3 mm时,不同喷油时刻喷孔内空化产生、发展和分布图像。喷孔内空化可用3个阶段描述,分别为喷油初期、喷油稳定阶段和喷油后期。

燃油喷射初期(0-200μs),此时喷油器针阀处于开启阶段。可见针阀开启后,首先观测到新喷入燃油把上一次喷油结束后滞留在压力室的燃油和初始气泡挤出孔外(如图5中喷油时刻50和100μs),随后在压力室内针阀附近出现大量空穴气泡,空穴气泡随着喷射进行向喷孔出口处延伸、发展(如图5中喷油时刻150和200μs)。原因是当喷油器针阀开启后,针阀座前后出现较大的压差,使新喷入压力室的燃油产生一个强烈扰动,燃油以较高的速度撞击残留在喷孔内的燃油(上次喷射未完全喷出),使其产生一定的气相(空化)成分。

燃油稳定喷射阶段(250-600μs),此时针阀升程较大,燃油流动速度逐渐增大。可以观测到压力室和喷孔内气相(空化)逐渐消失,如图5中喷油时刻250μs时,喷孔出口处空化区域,同时可观测到喷孔入口处出现空化,并逐渐向喷孔出口处发展、延伸,空穴区域不断扩大(如图5中喷油时刻300、350和400μs),在500μs时,孔内空化延伸到孔出口,形成超空化。产生这种现象的原因是随着针阀开启增大,燃油流动速度增大,且在喷孔入口处由于流动截面收缩,使流速进一步增加,伴随着流动分离以及压力进一步减小,空化效应逐渐增强。

喷油后期(800μs以后),此时针阀开始关闭,可观测到压力室内和喷孔内的空穴气泡又开始增多,空穴区域增加。这是由于随着针阀升程的减小,针阀座前后压差增加,同时由于燃油流动惯性的作用,使得喷孔内的压力减小,产生空化的条件又变得较容易,喷孔内又出现空穴气泡。

图5 不同喷油时刻喷孔内流动图

2.3 喷嘴结构对空化的影响

Blessing等人[24]对渐扩喷孔和渐缩喷孔的空化发展进行了数值模拟,研究表明喷嘴内空化发展过程对喷孔结构极其敏感。但是,由于喷孔结构和加工工艺的原因,对不同几何特征的透明喷孔内空化发展过程的可视化实验研究较少。

为便于对比分析,根据喷孔入口直径(Din)、出口直径(Dout)和喷孔长度(L)定义了一个K系数来描述喷孔几何特征。

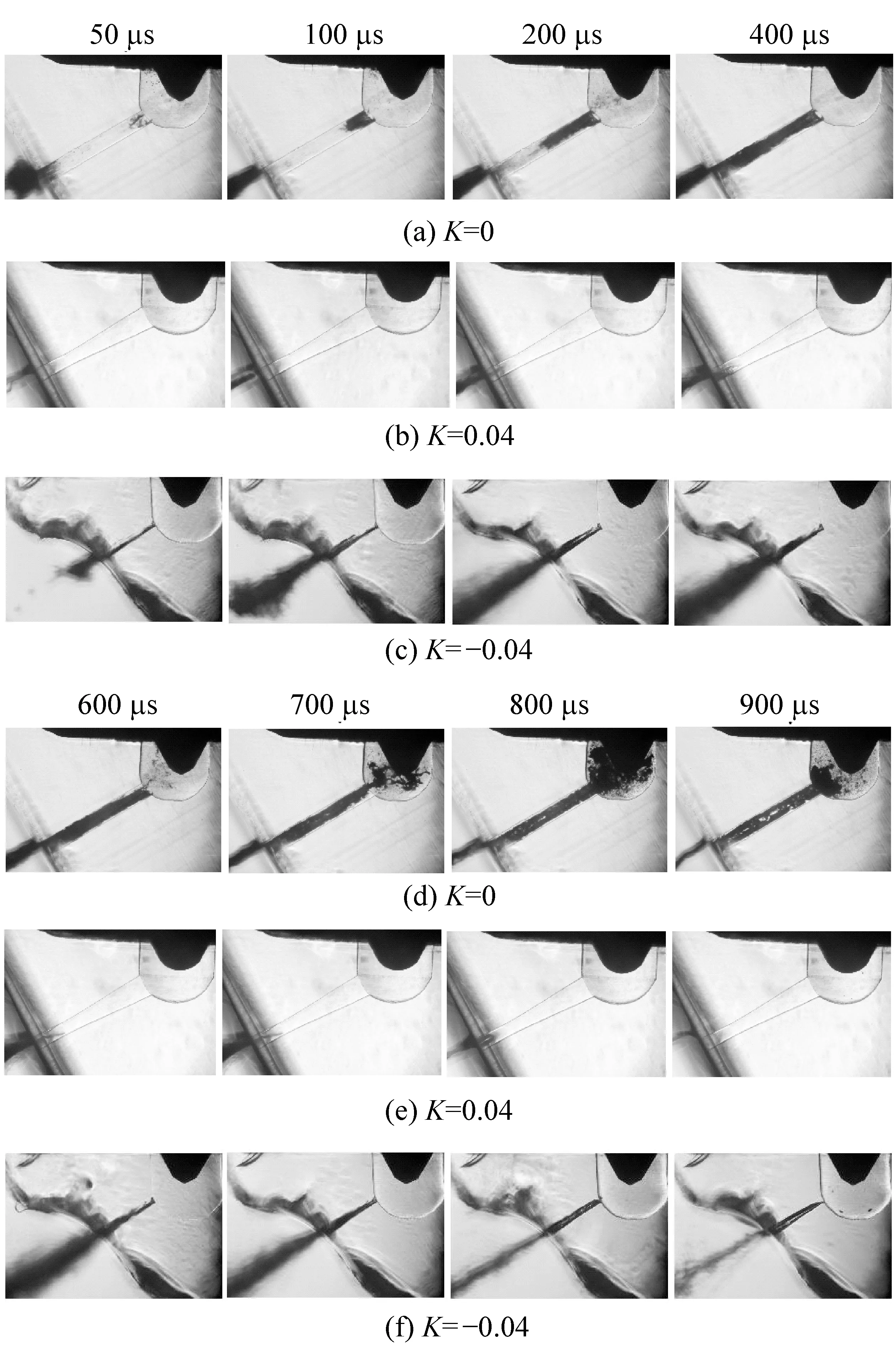

图6所示为不同几何特征(K系数)喷孔内空化发展过程,其中,喷油压力为30 MPa,环境压力为0.1 MPa。从图中可以看出,喷孔几何特征对空化过程影响非常显著。对于K=0的圆柱形喷孔,空化初生、发展比较缓慢,在200μs时,空化区域还没有发展延伸到喷孔出口。而对于K=-0.04的渐扩喷孔,空化初生、发展非常迅速,在50μs时就已经发展延伸到喷孔出口,形成超空化。最明显的是K=0.04的渐缩喷孔,整个喷油过程没有观测到空化形成。

图6 不同K系数的喷孔内空化发展过程

上述观测到的实验现象其主要原因是由于渐缩喷孔截面逐渐收缩,孔内流速增加,孔内压力沿流动方向也逐渐减小,但由于喷孔出口压力(0.1 MPa)不变,这样就造成孔内逆流方向(喷孔出口到入口)的压力逐渐增大,致使孔内空化产生条件受到抑制。而对于渐扩喷孔,喷孔截面沿燃油流动方向逐渐增大,孔内燃油流动速度减小,压力沿流动方向逐渐增大,喷孔出口处压力不变,喷孔内上游压力逐渐减小,使孔内有利于空化形成。

图7为喷孔长度相同、喷孔直径不同的空化发展过程。孔长L=3 mm不变、喷孔直径d分别为0.3、0.4、0.5 mm,即长径比L/d为10、7.5、6,喷油压力和环境压力分别为30和0.1 MPa。从图中可以观测到喷油参数不变、喷孔长度相同、喷孔直径不同时,喷孔内空化过程差异较大,喷孔直径越大,即长径比越小的喷孔内空化较容易产生,喷孔内空化产生、发展也更加迅速。主要原因是由于大喷孔直径燃油流动时受到较小的阻碍,燃油流动更加顺畅,流动速度有所增大,导致喷孔内压力降低,更有利于空化产生、发展。

图8为喷孔长度不变、不同喷孔直径的空化强度S和平均空化强度Sm的分布图。从图中可以看出,喷油压力不变时,喷孔长度相同,喷孔直径越大,即喷孔长径比越小,空化强度越大,喷孔长径比增加到一定值后,空化强度增加不再明显。喷孔内平均空化强度Sm也随着长径比的增加而减小,长径比L/d分别为6、7.5、10时,Sm分别为0.228、0.164、0.117,L/d=6与L/d=7.5相比,Sm减少约28%,L/d=6与L/d=10相比Sm减少约48.7%。

2.4 环境压力对空化的影响

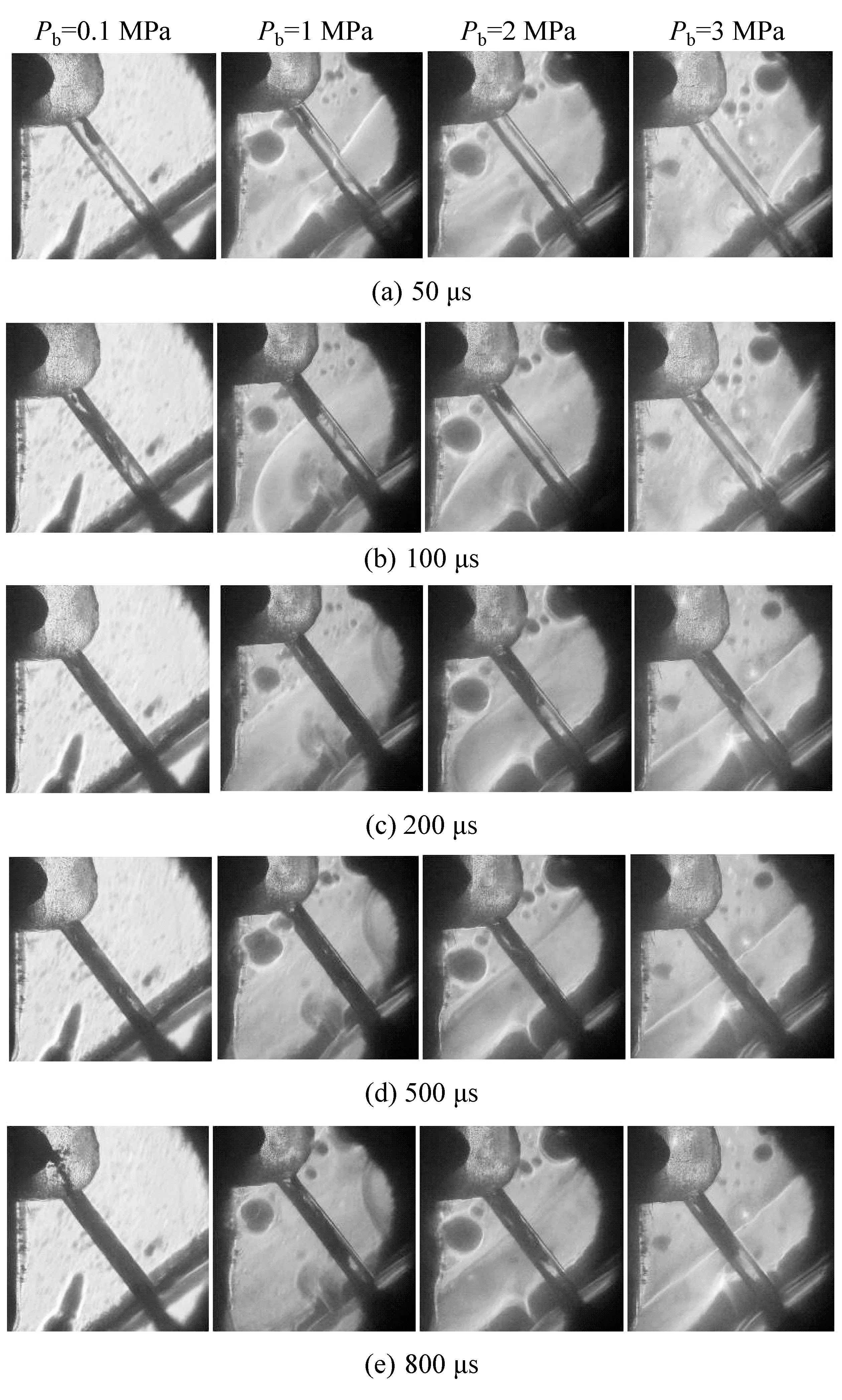

图9所示为不同环境压力下的喷嘴内空化发展过程。其中环境压力分别为0.1、1、2和3 MPa,喷孔倾角为60°,喷油压力为40 MPa。喷孔直径为0.3 mm,孔长为2.5 mm。从图中可以看出,环境压力对空化发展过程影响比较显著,随着环境压力的增大,喷嘴内空化受到抑制,空化初生、发展比较缓慢。在50μs时,环境压力为0.1和1 MPa时,喷孔入口处已经有空化产生,不过空化区域不大,而环境压力升高到2和3 MPa时,喷孔内还没有空化产生。随着喷射进行,在100μs时,环境压力为0.1 MPa时,空化区域已经发展、延伸到喷孔出口处,而环境压力较高的喷孔,喷孔入口处空化区域发展较慢,且随着环境压力增大,空化区域发展更加缓慢。在200μs时,环境压力为0.1和1 MPa的喷孔,空化区域已经扩大到整个喷孔,发展形成较强的空化流,此时环境压力为2和3 MPa的喷孔,空化区域发展较慢,还没有发展到喷孔出口。在500μs时,所有喷孔的空化区域都能发展到喷孔出口,形成超空化。随着喷射进行,在800μs时,低环境压力的喷孔(如0.1 MPa),孔内空化区域变化不明显,而较高环境压力的喷孔(如3 MPa),喷孔内空化区域开始减小,不能延伸到喷孔出口,即高的环境压力抑制孔内空化的形成。

图9 不同环境压力下的喷孔内流动图

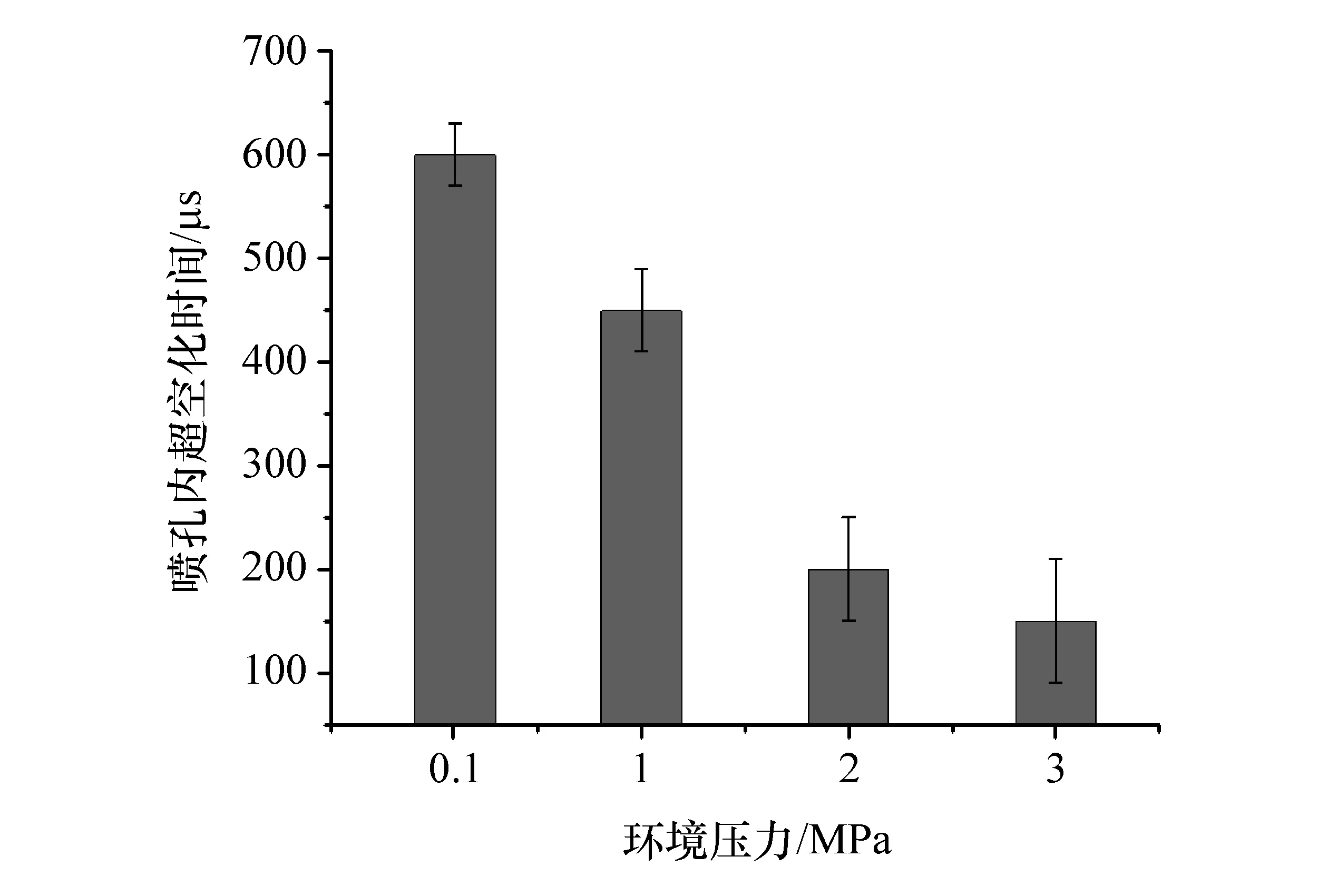

图10为不同环境压力下孔内超空化时间对比。由图可见,环境压力越低,形成超空化时间越长,对于环境压力为0.1 MPa的喷孔,超空化时间大约有600μs,而环境压力分别为1、2、3 MPa时,喷孔内形成超空化时间分别为450、200、150μs,与环境压力为0.1 MPa相比,超空化时间分别减少约25%、66.7%、75%,当环境压力超过一定值(2 MPa)时,超空化时间变化不再明显,可以推测当环境压力继续增大时,喷孔内可能不会出现超空化。

图10 不同环境压力下喷孔内超空化时间

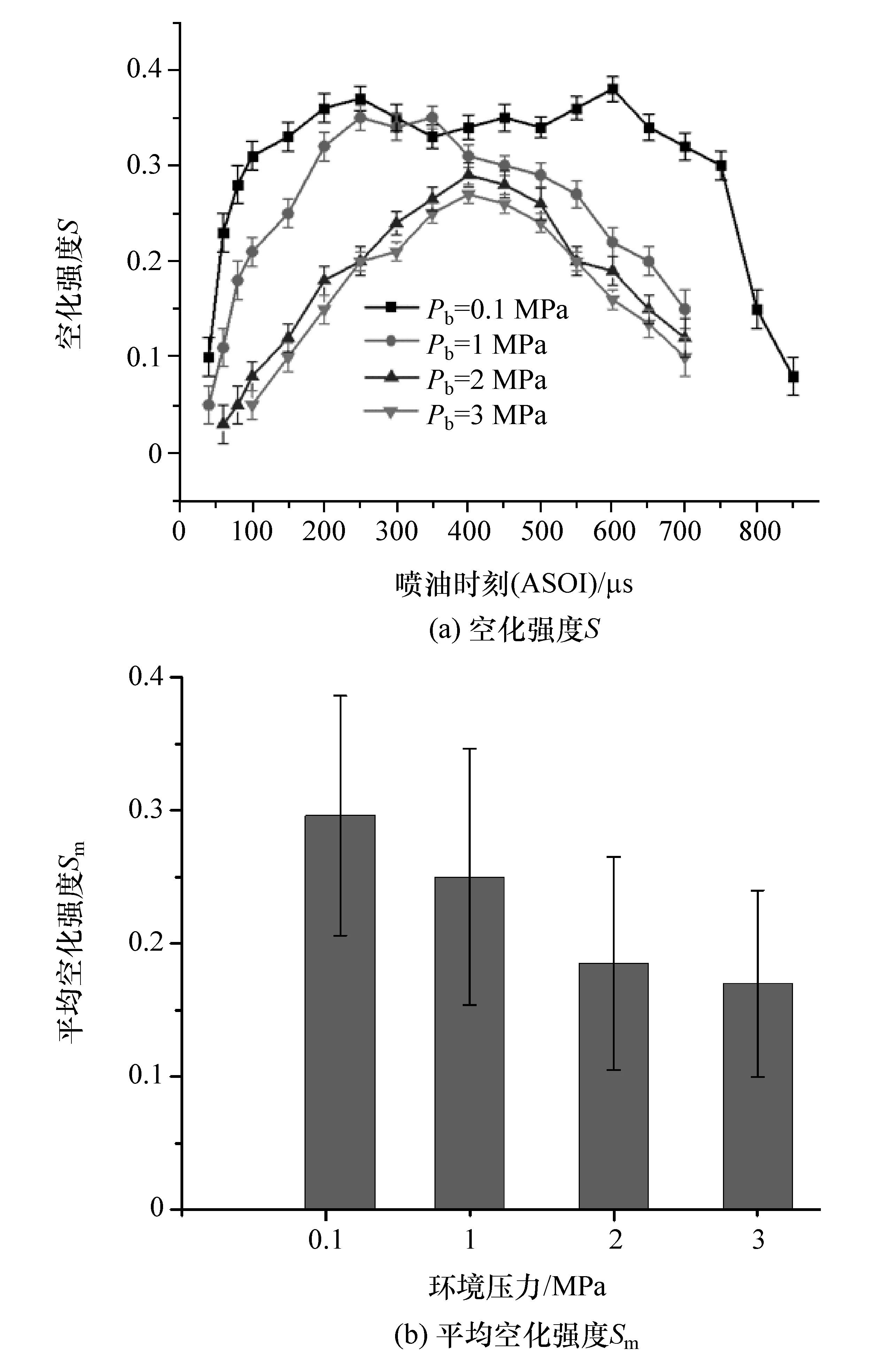

图11为不同环境压力的空化强度对比。由图11(a)可以看出,空化强度受环境压力影响比较显著,环境压力为0.1 MPa,空化产生、发展比较迅速,空化强度明显较大,当环境压力升高到一定值(2 MPa)后,空化产生、发展变得缓慢,空化强度变化不再明显。从图11(b)中还可看出,环境压力分别为0.1、1、2、3 MPa时,平均空化强度Sm分别为0.294、0.245、0.176、0.165,与 环 境 压 力 为0.1 MPa时相比,环境压力分别为1、2、3 MPa时平均空化强度分别减少约16.7%、40.1%、43.9%,环境压力增加到一定值后,平均空化强度Sm变化不再明显。

图11 不同环境压力下喷孔内空化强度

3 结论

基于高压共轨燃油喷射实验台,采用高速可控闪光显微成像技术,对接近实际尺寸的透明喷孔内燃油流动特性进行了可视化研究,显微观测喷孔内气泡的形成、发展和分布状态,然后结合二值化方法对空化特性进行定量分析,得出以下结论。

(1)喷孔内燃油流动为气液两相流动,流动特性较复杂,空化首先出现在针阀附近,随后向喷孔内发展、延伸和破裂,甚至发展成超空化。

(2)在30 MPa喷油压力下,渐缩喷孔(K>0),空化形成受到抑制,喷孔内无空化产生;渐扩喷孔(K<0)有利于空化产生,喷孔内空化形成发展更加迅速,较快形成“超空化”。

(3)喷油压力为30 MPa、喷孔长度不变时,喷孔长径比L/d越大,空化越不容易产生,空化强度越小。平均空化强度,在长径比L/d分别为6、7.5、10时,Sm分别为0.228、0.164、0.117,即长径比L/d=6与L/d=7.5相比,Sm分别减少约28%;长径比L/d=6与L/d=10相比,Sm减少约48.7%。

(4)喷油压力为40 MPa时,环境压力(即背压)增大,空化形成受到抑制,空化产生、发展比较缓慢,空化虽也能延伸到喷孔出口处形成超空化,但形成超空化所占时间随着环境压力增大明显减小。环境压力分别为0.1、1、2、3 MPa时,形成超空化时间分别为600、450、200、150μs,即环境压力为1、2、3 MPa与0.1 MPa相比,超空化时间分别减少约25%、66.7%、75%,而平均空化强度Sm分别减少约16.7%、40.1%、43.9%。