凝结水精处理混床内部流场优化及应用

2020-03-17赵国钦

赵国钦

(广东粤电靖海发电有限公司,广东 揭阳 515223)

0 引言

热力发电厂中水作为能量传递的唯一介质,对机组的安全和经济运行起着重要的作用,特别是凝结水的水质对于整个机组的水质起着决定性作用。凝结水精处理是净化和处理凝结水的唯一途径,而高速混床作为精处理的核心设备,其工作效能直接决定了整个热力系统的水质和蒸汽品质。高速混床在水质合格的前提下,须有高且稳定的周期制水量,避免混床内部分树脂过早失效而出现“漏盐”问题[1-3]。

以一台1 000 MW 发电机组精处理高速球形混床为例,就如何改善混床内的流场分布、提高周期制水量进行分析。该机组共布置4 台球形混床,单台混床最大出力760 m3/h,内筒直径3 200 mm,阳/阴树脂(罗门哈斯)体积比为2∶3,混床的进水装置采用缓冲板+多孔板+布水水帽的结构形式。机组配备1 套混床树脂再生装置。

1 混床工作概况

混床整体为球形,进水口(DN300)设置弧形缓冲板,缓冲板下方设置多孔板,布水板上垂直布置96 个筛管结构、缝隙1.0 mm 的绕丝板式单流速布水水帽;混床阴、阳树脂粒径0.55~0.70 mm;混床底部设置缝隙0.2 mm 的单头水帽,避免树脂从混床中漏出。树脂层高1 200 mm,树脂层上部距离混床水平中心线430 mm,树脂层距离布水水帽600 mm,混床结构见图1。

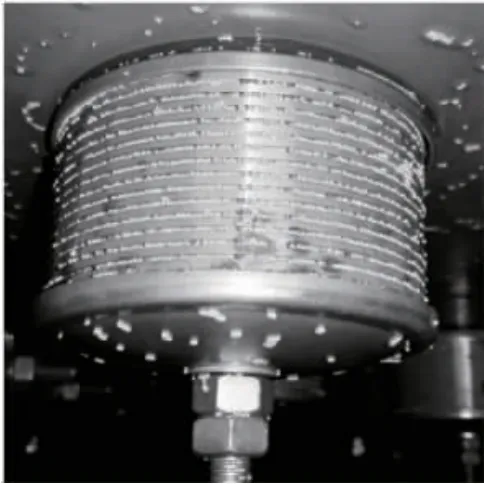

在混床出水电导率不超过0.2 μS/cm、水质完全合格的前提下,混床的周期制水量一般维持在25000~31000m3。机组日常日均供水量为36000 m3/d,单台混床的日均需供水量为12 000 m3/d,混床在该周期制水量状态下,运行48 h 后就会出现出水水质超标的现象,每48 h 需要再生一次混床树脂,而再生装置的树脂再生周期不少于24 h。运行期间出现:再生装置不间断运行,混床出水电导率大于1.0 μS/cm、钠离子大于质量浓度2 μg/L,大量的钠离子进入给水系统,在汽轮机高压、低压叶片有大量的沉积物,经化验其主要成分为钠的化合物,其次为铁的氧化物和二氧化硅,见图2。

图1 混床结构

图2 低压转子叶片积盐

2 混床进水装置现状分析

2.1 混床内流场要求

混床阴树脂湿真密度为1.08×103kg/m3,凝结水密度994.8 kg/m3,两者密度接近。混床内轻微的水流扰动就会将上层的部分阴树脂从沉积状态脱离,使之在水中处于“悬浮”运动状态,整体树脂层的厚度会急剧减薄。

混床运行时原则上要求:内部各区域的水流能够沿重力方向流动且均匀分布,流速不超过0.03 m/s且流速分布均匀,在整个树脂层及以上部位的流体以一种稳态方式向下流动,即形成一种向下的“均匀压迫式”低速流动,不在混床内出现局部射流、紊流,不对整个树脂层产生任何的扰动。

2.2 混床内的实际流场分析

2.2.1 进水装置结构的因素

采用弧形缓冲板+布水板/水帽进水装置的混床,在实际进水时,水流从进水口向弧形缓冲板流动为淹没射流,由于其流速较高(2.99 m/s)、水柱直径大等因素,水流到达弧形缓冲板仍然有较高的流速,对弧形缓冲板产生水流冲击后改变流向,沿弧形板的角度向混床内壁四周形成贴壁式的流动;受到多孔板阻挡后,一部分水流向下通过布水水帽流向树脂层,另一部分水流降低流速后向中心线流动形成水平流动。根据缓冲板结构的混床内流场速度分布,弧形缓冲板+布水板/水帽混床内部水的流速分布为:沿混床垂直中心线向外,外围周向垂直流速高、中心区域流速低;靠近中心线的布水水帽以上部位出现水平流动[4]。

由于混床内部外围水流速高于中心部位流速,混床内出现严重的偏流现象。大部分的水流会通过外围水帽布水后进入对应的树脂层,中心部位的水流量少,相应通过外围树脂的水流量会大于中心区域水流量;流经树脂的水流在树脂层部位受到树脂层的阻挡后,也产生向中心线的水平流动,带动树脂向中心区域移动、堆积、厚度增加,外围树脂层的厚度减小;加之外围水流速、流量高于中心区域,外围树脂会先于中心区域树脂失效,树脂层的出水品质快速降低。

2.2.2 水帽设计结构因素

水帽采用垂直布置,包括进水口和筛管两部分。进水口大部分的面积被进口的固定板片阻挡,进水口面积减小60%,见图3。由于水帽进水口面积较小,总面积仅当量于277 mm 管内径,小于进水管口径,通过进水口水流速超过混床进口流速,达到3.49 m/s,出现混床内部局部流速远大于混床内该部位正常流速0.028 m/s 的情况,在水帽入口形成淹没射流。由于淹没射流距离较大、水帽高度较小(45 mm),到达水帽底部弧形板时仍然具有较高的流速,对水帽底部的弧形板冲击后快速改变为水平流动,从筛管下半部分以较高的流速流出筛管。

布水水帽筛管缝隙1.0 mm,而树脂粒径为0.6~0.7 mm。筛管出口为缝隙流动,由于其流出速度较高,相邻水帽之间的间距小(55 mm),水流流出后与相邻的水帽出水发生对冲。对冲水的相对速度较大,向对冲接点四周以较高的速度流动,在水帽周边区域形成极不稳定的流场。由于水流速较高、冲量较大,在树脂层出现局部射流现象及在水帽底部弧形缓冲板下方形成的局部旋流,将阴树脂搅动后在混床内做不稳定悬浮流动,降低整体树脂层的有效厚度。

图3 水帽进水口结构

混床布水水帽以上的中心区域流速低于外围流速,导致中心区域单支布水水帽的进水量远小于外围区域的单支布水水帽进水量,中心区域布水水帽筛管中的出流速度小,该区域布水水帽下方的水流速低。

中心区域出现的水平流动在该区域形成旋流,上层阴树脂被水流带动后,在树脂层以上不规则悬浮运动,并被带入流速较低的中心区域水帽后。筛管的缝隙宽度略大于树脂粒径,缝隙不能同时容纳两个树脂颗粒同时通过时,在较低流速状况下,树脂颗粒会逐步堆积在水帽内,使水帽的出水流速进一步降低,水帽的出水均匀性进一步恶化。混床检查时也很容易发现中心区域的布水水帽树脂堵塞比较严重,见图4。

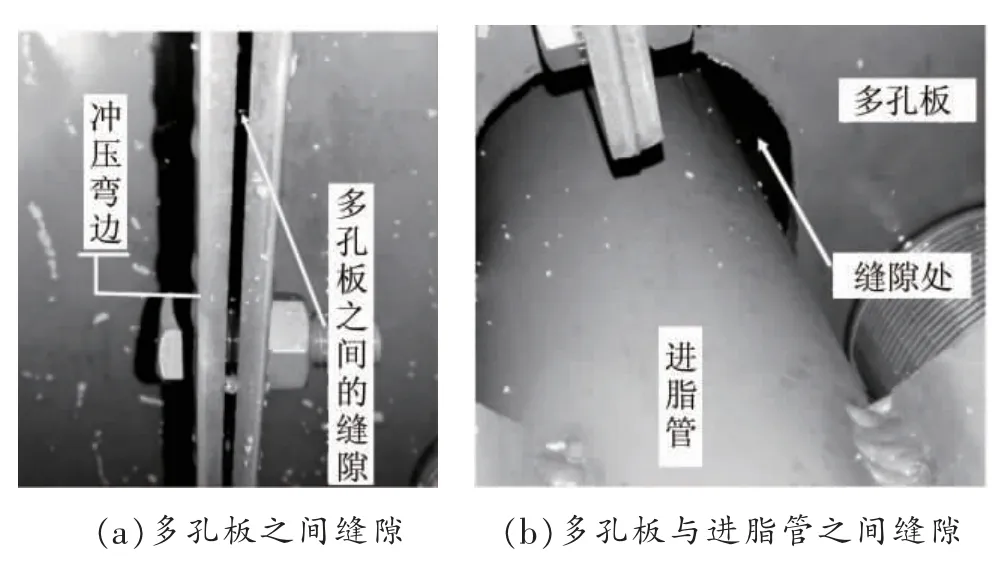

2.2.3 多孔板安装缺陷

水帽所在的多孔板由多块拼接安装组成,相邻之间依靠定位螺栓连接且两者之间不带有密封装置。由于多孔板厚度较小,在其前后压差作用下发生变形,多孔板的连接部位出现较大的缝隙[5],见图5(a)。多孔板与进脂管之间也存在很大的设计缝隙,见图5(b)。

图4 树脂堵塞水帽情况

图5 多孔板部位的缝隙

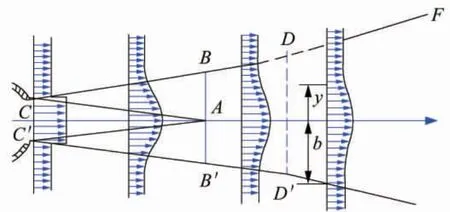

多孔板上下层存在较大的压差,缝隙部位会出现平面射流,射流初始速度与临近布水水帽进水口流速相同。射流产生的椎体状流场侵入树脂层,见图6,将射流边界层以内所及的树脂带走,将树脂向边界层以外堆积,树脂在混床内出现厚度不均现象,局部厚度减小,出水水质降低,混床周期制水量减少[6]。

图6 射流结构

由于射流的紊动性,射流不断卷吸周围的流体,使边界层出现不稳定的上下波动,带动边界层附近的树脂在水体做不规则运动,使射流所侵及的树脂不能在混床内形成稳定的沉积层。

3 混床内流场的均匀化设计

要保证高速混床稳定的周期制水量,就需要保持混床树脂层在各种工况下的稳定性和通过混床树脂层水流速的均匀性,即树脂层及临近区域的水流不出现旋流、射流、横向流动等现象,水流以稳定的平均流速垂直通过树脂层。对进水装置进行设计优化,保证进水装置出水的均匀性。

3.1 进水装置出口流场均匀化试验

保证进水装置出口流场的均匀化,尽量降低进水装置的出口流速、提高流速分布均匀性,即出口流速越低、分布越均匀,对混床内整个流场的扰动越小,流场的均匀性越好。

3.1.1 多孔板及布水水帽改进

由于布水水帽出水流速的均匀性对树脂层及以上的流场均匀性有很大的关联关系,增加水帽的高度和缝隙总面积可以改善水帽的出水流场状况。

多孔板安装时消除的相邻间的缝隙;将布水水帽筛管高度由原来的45 mm 增加至70 mm,筛管缝隙由原来的1.0 mm 增加至1.5 mm。将筛管的出水总面积增加至原来的1.92 倍,出水平均流速由原来的0.56 m/s 降低至0.29 m/s。由于筛管长度的增加,从水帽进水口到达水帽底部的射流距离增加,到达端部的水流轴心速度区域范围减小,射流边界层的速度有所降低,水帽的出水流速分布均匀化程度也会有所改善。

在不改变混床进水装置的前提下,将多孔布水水帽结构进行改进后,混床出水电导率不大于0.2 μs/cm,周期制水量维持在45 080~63 960 m3。

3.1.2 混床进水装置改进

为消除混床进水装置造成的混床内部偏流、局部射流现象,设计一种混床多管进水装置,使进水装置以下的水体流速实现更为均匀分布,见图7。该结构进水装置为双层多支布水管结构。每层均匀布置8 支内径为75 mm 的布水管(所有支管内径总截面积大于进水管截面积),上下层相邻布水管交叉分布其中心线夹角为22.5°,减少布水管之间出水相互干扰形成水流对冲而出现的局部旋流。各支布水管主体部分为施罗德绕丝筛管,筛管缝隙为1.5 mm,长度分别为400 mm、800 mm。

当凝结水从进水母管进入进水装置后,从16 支布水管接口流向布水管,在布水管的进水段各布水管的入口流速相同。水流从布水管进水段流出后形成淹没射流,随着射流距离的增加,射流边界层的厚度越来越大,筛管内水流轴心速度逐渐降低[6]。由于筛管的内径与布水管内径相同,在布水管进水段出口形成的射流结构被筛管分割为两部分,即筛管内部核心区域和筛管外部区域。

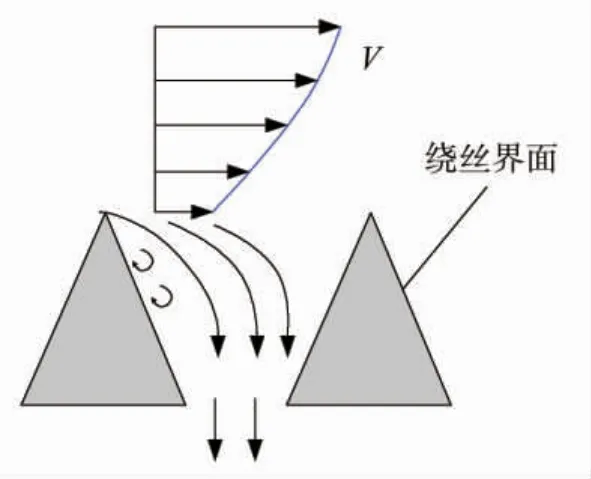

图7 多管进水装置

在筛管内部核心区域,在射流结构总体框架下,随着筛管内射程的增加,轴心流速逐渐降低。射流轴心段以外水流流经筛管上的断面“△”的绕丝顶端时受到干扰在其后方出现涡流并改变流向,在绕丝的缝隙之间向筛管外的自由空间流动,从筛管缝隙中流出的水流形成夹缝流动,见图8。水流经过缝隙时的流速低于核心段的流速,在缝隙的“梳理”作用下,水流经过筛管缝隙时的流动状态逐步向层流状态过渡。从筛管进水口至第1 个筛管缝隙时,其雷诺数Re 由3.15×105降低至6.3×103;随着筛管内射程的增加,经过筛管缝隙水流速度越来越低,其Re 越来减小。所有筛管缝隙出流的平均流速0.187 m/s,大部分从筛管中流出的水流呈层流状态。缝隙出流流速越低,混床内整体的流动之间的相互扰动越小,流程稳定性越好。

图8 筛管绕丝的夹缝流动

将混床进水装置改造为多管进水装置后,取消多孔板及布水水帽,混床出水电导率不大于0.2 μS/cm时,周期制水量达到73 610~99 469 m3。

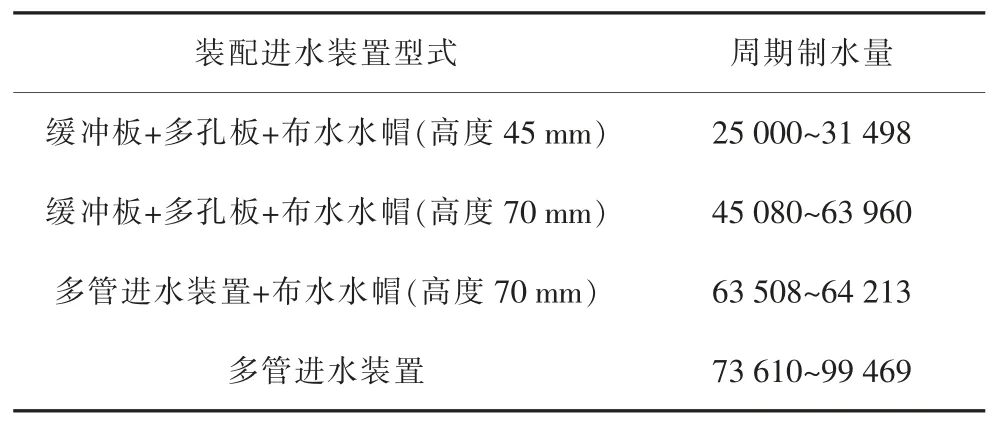

3.2 混床进水装置的组合试验

采用3 种进水装置组合改进方式,在混床出水电导率不大于0.2 μS/cm 时,各种组合状态下的混床周期制水量见表1。

表1 装配各种进水装置的周期制水量比较 m3

从以上的试验情况分析:

1)采用缓冲板+多孔板+布水水帽(高度70 mm)的进水装置时,混床的周期制水量的稳定性较差,但比原进水装置周期制水量明显增加。

2)采用多管进水装置+布水水帽(高度70 mm)由于水帽以上的水流速均匀,通过水帽的流量分配较为均匀,其周期制水量稳定。但在进水装置将水流分布均匀后,布水水帽出水时又对整体流场进行干扰,混床内的流场均匀化程度又有所降低。

3)只安装多管进水装置时,由于筛管距离树脂层距离较远,树脂层以上的流场有更多的空间实现其均匀化,混床的周期制水量最高,且整体状态稳定。

3.3 混床进水装置改造建议

进水装置采用多管进水装置,可以将进水装置出水水流梳理成层流状态。加之其出流速度很低,更接近混床内整体水流速,对树脂层的干扰更小,混床树脂层以上的水流速分布均匀化程度更高。

采用多管进水装置时需保证筛管进水口总面积不小于进水管面积,其总面积越大,进入筛管入口的水流速越小,水流到达筛管端部的流速也越低,筛管各部位出流速度越小、分布越均匀。

4 结语

对于高速球形混床存在的内部流场不均匀导致的周期制水量低的问题,可以将进水、布水装置设置为多管进水装置。充分利用施罗德绕丝筛管缝隙出水均匀性、防止高密度堆积的特点,可以使进水装置与树脂层之间的水体流速分布更为均匀,保证树脂层的稳定性,提高混床的周期制水量。