反渗透脱盐系统后置混床除硅能力低原因及对策

2021-12-24梅武丰

梅武丰

(海洋石油富岛有限公司,海南东方 572600)

1 概 述

某化肥厂二期脱盐水装置采用“一级复床离子交换+混床离子交换”的处理工艺,三期脱盐水装置采用“反渗透预脱盐+混床离子交换”的处理工艺,以除去水中阴离子、阳离子,制取合格的二级脱盐水(精制水)供用户使用。其中,二期脱盐水装置一级复床出水控制指标为电导率≤5μS/cm、SiO2含量≤50μg/L,混床出水控制指标为周期制水量50kt、电导率≤0.2 μS/cm、SiO2含量≤20μg/L;三期脱盐水装置反渗透出水控制指标为电导率≤10μS/cm,混床出水控制指标为周期制水量40kt、电导率≤0.2μS/cm、SiO2含量≤20μg/L。

所谓混床脱盐工艺(混床离子交换工艺),就是在同一台离子交换器内阴、阳离子交换树脂按照一定的体积比例填装,在均匀混合状态下阴、阳树脂活性基团上的OH-、H+同时与水中的阴、阳离子进行交换反应,从而达到除去水中盐分的目的。混床在脱盐的过程中,当其达到规定制水量、出水电导率或SiO2含量超标时,则表明一个制水周期结束,要想使其重新获得脱盐能力,需向阴、阳树脂层分别通入浓度4% ~6%的NaOH、盐酸溶液进行再生处理,使失效的阴、阳树脂分别恢复为具有离子交换能力的OH型阴树脂和H型阳树脂。

2 反渗透脱盐系统后置混床运行中存在的问题

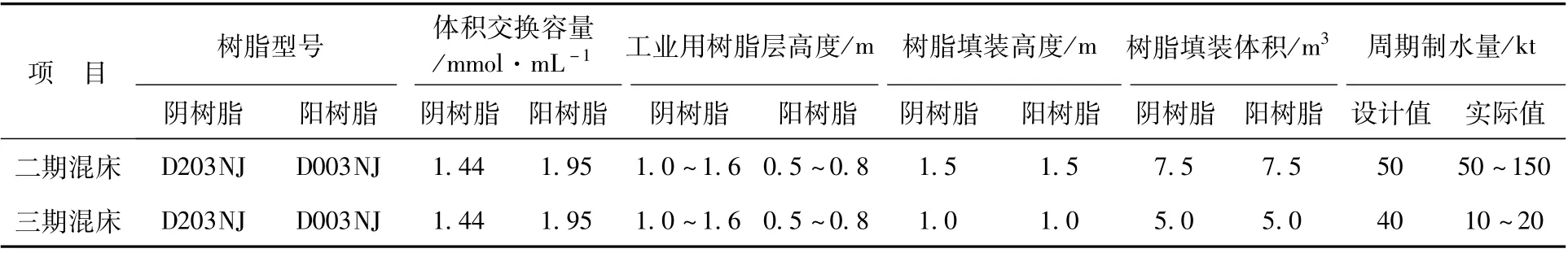

该化肥厂二期、三期脱盐水装置混床主要技术参数见表1。可以看出,二期、三期脱盐水装置混床离子交换器内填装了相同型号、相同体积交换容量的阴/阳树脂,二期混床周期制水量最高可达设计值的3倍,虽然三期混床阴、阳树脂的填装体积达到了二期混床的2/3,但三期混床周期制水量只有设计值的1/4~1/2。在原水水源相同的情况下,按照二期混床周期制水量来折算,三期混床周期制水量达40kt的设计值应该可以实现;但实际情况是三期混床自2010年6月投产以来,均因制水量达10~20kt时出现SiO2含量快速上升并超过控制指标(SiO2含量≤20μg/L)而达到运行终点。经分析,三期混床出现出水电导率正常而SiO2过早泄漏(出水SiO2含量提前超标)致周期制水量不达标问题是其除硅能力低所致。

表1 某化肥厂二期、三期脱盐水装置混床主要技术参数

3 反渗透脱盐系统后置混床除硅能力低的原因

3.1 水中的CO2、SiO2等分子态杂质的影响

反渗透脱盐为物理脱盐,可将水中95%以上的阴离子、阳离子和硅酸化合物除去,但反渗透脱盐无法除去水中游离的CO2和SiO2等,这些分子态杂质进入混床转化为HCO-3、HSiO-3并与阴树脂接触发生交换反应,增加了阴树脂的负荷。因此,在计算混床进水阴离子总量时,若未考虑CO2、SiO2等非离子态杂质对阴树脂交换反应的影响,将会因阴树脂交换容量不足而影响混床的除硅能力。此外,采用“阳床+除碳器+阴床”的一级复床脱盐系统制取的一级脱盐水,由于不存在CO2,电导率能如实反映出水中全部需交换离子的含量,而对于反渗透脱盐系统,由于其出水中存在游离的CO2和SiO2等,出水电导率其实并不能如实反映水中全部需交换离子的含量,因此,当反渗透脱盐系统的出水电导率和SiO2含量均优于一级复床脱盐系统出水时,反渗透脱盐系统后置混床的制水周期却比一级复床后置混床还要短,其主要原因除了反渗透脱盐系统出水中的可交换阴离子总数远大于可交换阳离子总数外,CO2、SiO2等分子态杂质的存在也是主因。

3.2 阴、阳树脂体积比例选择不当的影响

通常,脱盐水系统中混床内阴、阳树脂体积比为2∶1,也有填装比例为1.5∶1或1∶1的,可根据不同情况酌情选择。由表1可以看到,二期混床按1∶1体积比填装阴、阳树脂,其最大周期制水量远超设计值,表明阴、阳树脂体积比适宜,除硅效果较好。因此,理论上讲,在原水水源相同的情况下,三期混床除硅能力完全可以满足周期制水量达40kt的要求,但由于工艺设计时忽略了混床前置一级复床预脱盐与混床前置反渗透预脱盐工艺的差异(二期混床进水SiO2含量不足50μg/L,而三期混床进水SiO2含量达220μg/L)及其对混床制水的影响,即忽略了三期混床对阴树脂的除硅要求较二期混床高,阴、阳树脂依旧采用1∶1的体积比填装就不合适、不经济了,也就导致三期混床周期制水量无法达到设计要求。

3.3 阴树脂再生效果对混床除硅能力的影响

混床长期受到胶体硅污染致使阴树脂失效后,交换基团上吸附了大量的可溶性硅酸化合物(HSiO-3),常规的再生碱量不足以保证这些胶体硅污染物能被完全除去,即不足量的再生液流经阴树脂层时只能将部分硅酸化合物从树脂交换基团上置换下来,而未置换下来的硅酸化合物在混床运行制水时会水解为硅酸,并在树脂交联网孔内逐渐合成胶体状的多硅酸析出,覆盖在树脂颗粒表面,堵塞交联孔道进而阻碍离子交换反应的进行,这样一来,不仅减少了阴树脂活性基团的数量、降低了阴树脂的工作交换容量,制水时还会因SiO2过早泄漏(出水SiO2含量提前超标)而使混床周期制水量降低。

3.4 树脂流失对混床除硅能力的影响

树脂在离子交换与再生过程中,会因树脂的转型而发生胀缩现象,频繁的胀缩使树脂颗粒极易破裂,树脂破裂后不仅失去离子交换能力,还会使细碎树脂随水流穿过绕丝管、滤水帽流出造成树脂体积减少;此外,混床床内绕丝管、滤水帽等设施损坏也会导致树脂泄漏而造成流失。在检修混床床内设施时,对于树脂体积明显减少的混床均适量补加了树脂,但从效果来看,三期混床周期制水量仅能提升20%左右,完全达不到预期效果。

3.5 混床除硅能力低的结论

综上所述,基本上可以判断,造成三期混床除硅能力低的主要原因是工艺设计时未充分考虑混床内阴树脂的工作负荷,进而未能选择合适的阴、阳树脂体积比及填装量。

4 反渗透脱盐系统后置混床树脂填装有关计算

由上述分析可知,选择合适的阴、阳树脂体积比是提高三期混床除硅能力、确保周期制水量满足工艺要求的最有效方法。在H-OH型混床中,任何一种树脂的交换容量耗尽,即到达混床的失效终点,则另一种树脂的交换容量也就不能发挥作用了。为此,混床中阴、阳树脂的交换容量应尽量相等或接近,以获得树脂交换容量的最大利用率。由于不同树脂的工作交换容量不同,以及不同混床的进水水质条件、出水水质要求存在差异,因此应根据具体情况确定混床中阴、阳树脂的体积比及填装量。

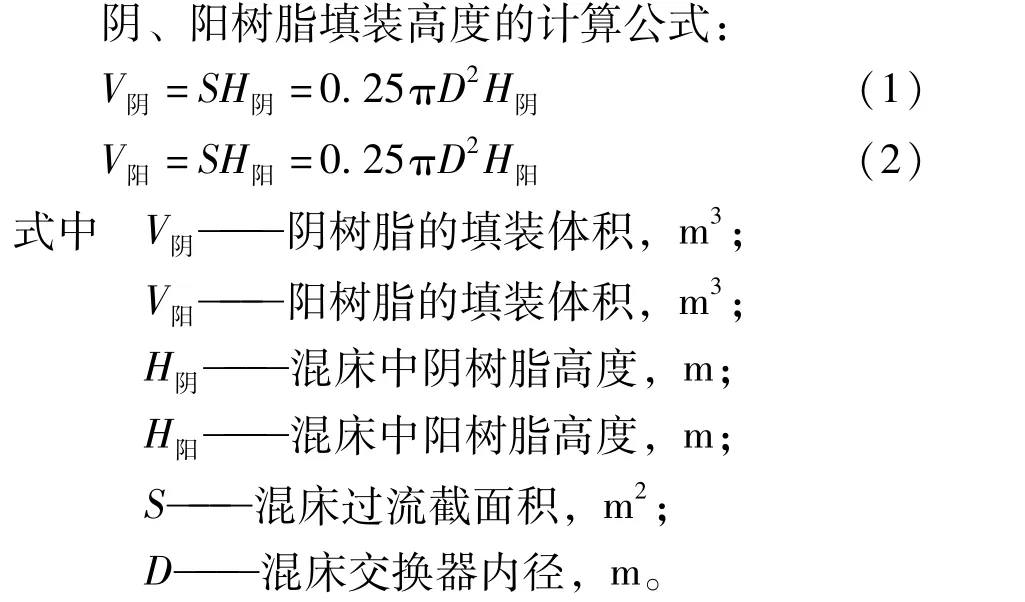

4.1 阴、阳树脂填装高度的计算

由式(1)、 (2)可知,H阴/H阳=V阴/V阳,也就是说混床中阴、阳树脂的高度比与体积比相等;三期混床交换器内径(D)为2.5m,则H阴≈0.20V阴、H阳≈0.20V阳。

4.2 阴、阳树脂填装体积的计算

阴、阳树脂填装体积的计算公式:

式中 Q阴——阴树脂的周期制水量,m3;

Q阳——阳树脂的周期制水量,m3;

E阴——阴树脂的体积交换容量,mol/m3;

E阳——阳树脂的体积交换容量,mol/m3;

C阴——进水中可交换阴离子浓度,mmol/L;

C阳——进水中可交换阳离子浓度,mmol/L。

据混床中阴、阳树脂周期制水量相同的原则,Q阴=Q阳,故阴、阳树脂体积比可表示为:

在离子交换脱盐过程中,强酸性阳树脂的工作交换容量一般为800~1000mmol/L,强碱性阴树脂的工作交换容量一般为400~600mmol/L,即强酸性阳树脂的工作交换容量一般为强碱性阴树脂的2倍左右。由式(5)可知,在阴、阳树脂工作交换容量一定的情况下,阴、阳树脂体积比是由混床进水中可交换阴、阳离子的浓度来决定的。

5 应对措施

5.1 提高混床阴、阳树脂的再生比耗

当三期脱盐水装置外送精制水需求量增大时,混床将面临运行负荷增加、再生周期缩短的压力,此时可以采用1.5倍再生剂用量进行倍量再生,即通过提高阴/阳树脂再生效果、增强混床除硅能力以达到提高三期混床周期制水量的目的。不过从三期混床曾采取的1.5倍再生剂用量下的再生情况来看,其周期制水量仅能提升10%左右,效果不明显。

5.2 混床阴树脂硅污染的复苏处理

当三期混床内阴树脂受到胶体硅严重污染,混床出水SiO2过早泄漏、周期制水量明显减少、再生效果差时,可考虑在三期混床停床后向床内通入浓度为5%的NaOH溶液进行浸泡处理,浸泡24h后排掉废液,再用脱盐水冲洗至混床出水pH=7为止,以便将阴树脂中吸附的大量HSiO-3置换出来,为后续正常再生时流动的碱液能够更好地将阴树脂中残余的HSiO-3置换出来创造有利条件。

5.3 混床内树脂流失的处理

混床内树脂流失后,会导致混床内阴、阳树脂体积比失调,阴、阳树脂的工作交换容量降低;尤其是阴树脂一旦出现严重流失情况,将会大大降低混床的除硅能力。因此,混床再生过程中进行反洗、混脂及正洗等操作时,应精细化操作,避免床内绕丝管、滤水帽损坏而造成树脂流失,一旦床内设施出现损坏应及时停床检修;当发现树脂层表面不在混床中部视镜水平中分线处时,应及时向床内补充树脂。

5.4 择机改造混床交换器

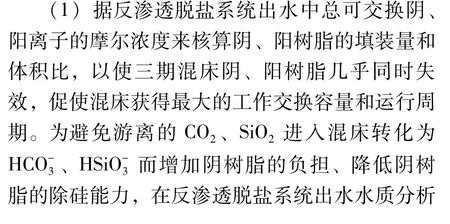

反渗透膜除硅采用的是物理方法,虽然其除硅率可达95%,但当原水中SiO2含量较高或反渗透脱盐系统出水中游离SiO2含量过高时,混床的除硅能力可能就无法满足要求了;而离子交换树脂除硅主要采用的是化学方法,其除硅率极高,如强碱性阴树脂对硅酸盐的去除可达微克级。因此,若想将三期混床除硅能力提高2倍,即达到二期混床的水平,只能通过改造混床交换器才能从根本上解决问题。混床交换器改造可按以下思路设计。

(2)由于混床设计时要求阴/阳树脂的分界面、树脂层上表面分别位于中排管和中部视镜的水平中分线处,因此阴、阳树脂的填装量和体积比调整后,还需对老旧混床进行整体更换,或改造运行状况尚可的混床,使更换或改造后的混床交换器满足阴、阳树脂填装量变化的要求,同时确保更换或改造后的混床交换器床内、床外配套设施的位置符合工艺设计要求。

5.5 小 结

上述四项优化措施中,前三项在实际生产中具有很强的可操作性,但其实效却较为有限——树脂再生酸碱消耗及运行成本增加,混床周期制水量却仅能提升10% ~20%,显然不经济、不环保。因此,目前只能通过在二期、三期脱盐水装置精制水箱间设置连通管来应对紧急情况下三期混床制水量不足的问题。第四项优化措施的可行性毋庸置疑,只是无法立即实施,后续视情况可择机作为技改措施付诸实施。

6 结束语

反渗透脱盐系统后置混床中阴、阳树脂体积比选择不当,不仅会使混床运行周期大大缩短、树脂再生频繁、再生酸碱耗量增加,而且还会给脱盐水装置的正常生产带来巨大压力。因此,混床进水为反渗透脱盐水时,应根据反渗透出水水质、混床周期制水量等情况,选择最合理、最经济的阴/阳树脂装填比例和填装量,使阴、阳树脂几乎同时失效,以确保混床获得最大的工作交换容量和周期制水量,满足生产系统的精制水使用要求。