电站锅炉喷水减温器典型失效分析

2020-03-17张立新

张立新

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

新能源装机迅猛增长是能源结构清洁化改革的需要。新能源发电的随机性导致电网调峰困难,要求现役火电机组提高灵活性及深度调峰能力,以维持电网稳定[1]。锅炉无法始终在设计工况下运行,汽温变化不可避免。因喷水减温器具有结构简单、调温幅度大、调节灵敏和易于实现自动化等特点,喷水减温已经成为电站锅炉调节汽温的基本手段。

目前的喷水减温器多为混合式减温器,减温器喷嘴、筒体以及集箱管座等部件的工作环境较差,极易导致材料出现热疲劳损伤;在发生减温器异常运行如套管损伤等故障时,还会对下游受热面和集箱产生较大影响。

介绍了喷水减温器失效的原因及种类,讨论了其安全性问题,并结合一具体故障对失效原因和实际运行中存在的问题进行分析。所得结论对今后处理类似问题具有一定参考意义。

1 喷水减温器失效基本形式

减温器喷嘴工作环境恶劣,一方面承受蒸汽加热,一方面承受减温水的快冷,材料极易出现热疲劳损伤[2-4]。另外,由于减温器喷嘴本身结构产生的机械疲劳损伤也不容忽视[5-6]。除了对减温器自身造成损伤外,再热器集箱连接管弯头开裂[7]、减温器套筒定位销钉脱落堵塞高温再热器管造成爆管[8]、锅炉启动过程因减温水投用不当致使超(超)临界机组锅炉高温炉管内壁氧化皮剥落堵塞引起的过热爆管[9]等事故频发。

减温器及其构件失效形式根据裂纹形态划分为热疲劳裂纹和机械疲劳裂纹两种。部分承受交变热应力和交变机械应力的构件还会发生热-机械疲劳裂纹,此类裂纹兼有热疲劳裂纹和机械疲劳裂纹两者的特征。

1.1 裂纹扩展的基本原则

根据断裂力学理论[10],材料或构件中萌生的小裂纹或先天存在的裂纹在交变应力的作用下,并不能使材料立即断裂,但由于局部的高应力,这些小裂纹会随着循环次数的增加而慢慢变长,直到临界裂纹长度才失稳断裂,这一过程称为亚临界裂纹扩展,或简称疲劳裂纹扩展。

从宏观来看,裂纹的起源及走向遵从应力原则和强度原则。

应力原则。裂纹的走向由零件最大主应力确定。在金属脆性断裂、疲劳断裂和应力腐蚀断裂情况下,裂纹的扩展方向一般都垂直于主拉伸应力的方向。

强度原则。裂纹扩展方向不仅按照应力的原则进行,而且还按材料强度的原则进行。裂纹扩展的强度原则是裂纹总是要沿着最小阻力路线—即材料的薄弱环节或缺陷处扩展。

1.2 热疲劳的影响因素

1.2.1 合金物理性能

在弹性范围内,热应力σ 为

式中:K 为与约束条件有关的系数;E 为弹性模量;a为热膨胀系数;ΔT 为热循环温度变化幅度。

由式(1)可知,热应力的大小与钢的弹性模量、热膨胀系数、热传导系数等物理性能有关。

1.2.2 显微组织

疲劳强度与晶粒大小、晶界状态、组织稳定性有关。均匀的等轴细晶粒有较好的热疲劳强度。粗晶粒时,裂纹易沿晶界产生和扩展。大小不均匀的晶粒也容易产生热疲劳裂纹。

1.2.3 塑性

弹性范围内应力和应变成正比。材料的抗拉强度越大,疲劳强度也越高,对交变应变的抗力也越大。

1.2.4 工作条件

工作条件的描述参数主要包括:热循环最高温度Tmax、最低温度Tmin、温度变化幅度ΔT 和平均温度Tm。热应变取决于ΔT,故产生一定深度裂纹的循环次数取决于ΔT。随着ΔT 的增加,材料的热疲劳强度下降。热循环上限温度Tmax对热疲劳强度影响很大。对CrMoV 钢的试验表明,随着Tmax的提高,热疲劳强度迅速降低。如当Tmax值足以引起组织的变化时,影响就更大。若ΔT 不变,Tm提高热疲劳强度也降低。

1.3 热疲劳裂纹与机械疲劳裂纹的区分

区分热疲劳损坏与机械疲劳损坏,一般根据裂纹宏观形貌、微观特征和受力情况、环境因素加以分析。

2 再热器微量喷水减温器

2.1 减温器本体

2.1.1 事故简述

2015 年12 月,某厂1 号锅炉乙侧再热器微量喷水减温器后部筒体开裂泄漏(下称裂纹A)见图1,为环向开裂,裂纹位于喷管后吊架下部。筒体内壁有数条环向裂纹,分布于图示红框区域。光谱及金相分析无异常。

图1 1 号锅炉乙侧再热器微量喷水减温器筒体泄漏

2.1.2 失效分析

再热器微量喷水减温器为单喷头混合式,喷管下部悬空,喷头中心位于减温器轴线,喷水方向与蒸汽流向一致,减温器内部有混合套管。

裂纹A 位于蒸汽流程下游的直管段,除吊架外,附近无应力集中点。

断裂部位附近塑性变形不明显,内壁有密集的相互平行的直线丛状裂纹,裂纹垂直于管子轴线,减温器内壁龟裂纹的特征符合热疲劳裂纹的描述。高温再热器入口蒸汽温度为455.9 ℃,减温水温度为240 ℃,在二者混合不理想的情况下,减温水直接冲击套筒或筒体,受冲击体承受210 ℃左右的交变热应力。

形成减温器内壁热循环温度差的唯一可能是减温水与蒸汽混合不均匀形成的汽水混合物直接冲击减温器内壁。测量其厚度显示泄漏裂纹A 附近管壁有轻微减薄。

减温器套管开裂失效的原因,应是减温水流向发生了偏转冲击到套管内壁所致。减温水流向发生偏转的原因有:1)喷水管形变;2)喷水孔形变;3)喷管承受交变热应力发生热疲劳开裂,减温水通过裂纹冲击到套管内壁。

热疲劳裂纹的存在使减温器韧性降低。减温器膨胀受到裂纹A 处吊架的约束,筒体内壁热疲劳裂纹逐渐扩展形成与轴向拉伸应力垂直的裂纹A 并开裂泄漏。

2.2 入口集箱管孔间筒体和减温器后弯头焊缝

2.2.1 事故简述及金属检验

2016 年,2 号锅炉高温再热器入口集箱甲侧管排管孔间筒体发生开裂泄漏(下称裂纹B)。对此处进行磁粉检测,发现裂纹B 位于集箱甲侧起第一排管孔第2-3-4 列间,裂纹已延伸至管座角焊缝,如图2 所示。超声波检测发现其余管孔间的筒体内壁存在龟裂纹。

2017 年,2 号锅炉甲侧再热器微量喷水减温器后(按汽水流程区分前后,下同)弯头后高温再热器入口集箱开裂泄漏(下称裂纹C),见图3。裂纹C 位于弯头后高温再热器入口集箱焊缝熔合线一侧。集箱内壁有龟裂纹。

图2 2 号锅炉高温再热器入口集箱甲侧管孔间筒体裂纹B

图3 2 号锅炉甲侧微量喷水器 后高温再热器入口集箱 筒体裂纹C

2.2.2 失效分析

裂纹B、C 均位于2 号锅炉甲侧再热器微量喷水减温器后方。二者宏观形貌不同:B 处龟裂纹为辐射状,C 处龟裂纹为龟甲状,二者均承受交变热应力,裂纹B、C 处龟裂纹为热疲劳裂纹。

如图4 所示,再热器入口集箱仅管孔区域近炉前侧存在龟裂纹,弯头后焊缝熔合线处裂纹也是在炉前一侧,可知集箱入口处蒸汽温度不均匀,近炉前侧变化较剧烈。

图4 2 号锅炉高温再热器入口集箱甲侧管孔间筒体内壁龟裂纹

裂纹B 处管孔的孔口边缘属于应力集中位置,在主拉伸应力作用下,细小的龟裂纹扩展形成了与轴向拉伸应力方向垂直的泄漏裂纹。裂纹C 处为截面突变的壁厚最薄处且是焊缝应力集中的熔合线,在主拉伸应力作用下,细小的龟裂纹扩展形成了与应力方向垂直的泄漏裂纹。此两处泄漏裂纹均符合裂纹扩展应力原则和强度原则。

3 壁式再热器至中温再热器导汽管后弯头

3.1 壁式再热器至中温再热器导汽管后弯头开裂

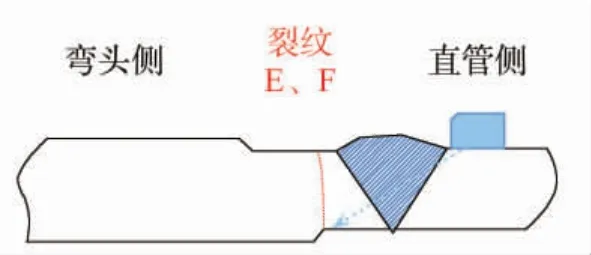

2016 年9 月,6 号锅炉壁式再热器—中温再热器A 侧导汽管(Φ609.6 mm×22.2 mm,20 G)后弯头下焊缝上部开裂泄漏(下称裂纹E),见图5。

裂纹E 为周向裂纹,位于弯头下焊缝上熔合线上5~6 mm 处,水平投影在弯头外弧。弯头外壁有明显机械削薄,削薄厚度不均。内壁也有机械削薄。金相正常,除裂纹E 外,未见其他表面缺陷。

2017 年7 月,5 号锅炉壁式再热器至中温再热器B 侧导汽管后弯头下焊缝上部开裂泄漏(下称裂纹F)。

图5 6 号锅炉壁式再热器—中温再热器A 侧导汽管后弯头裂纹E

裂纹F 处结构、宏观形貌、开裂位置与裂纹E 类似。除泄漏裂纹外,弯头外壁加工台阶与焊缝之间发现大量细小密集平行的周向裂纹,位于如图6 所示两红色记号笔标示的平行线间。超声波检测发现弯头侧内壁疑似裂纹,集中于外弧部分。

图6 5 号锅炉壁式再热器—中温再热器B 侧汽管后弯头裂纹F 处细小裂纹

3.2 失效分析

3.2.1 导汽管弯头内外壁细小周向裂纹

再热器微量喷水减温器位于导汽管,喷水调节为自动。经查询实时曲线,24 h 机组负荷变动频繁,机组负荷较高时减温水量投入较稳定,机组负荷陡降或陡增时减温水大量投入,汽温曲线波形陡峭,多个时间点瞬时温差达100 ℃以上。

再热汽温的交替变化形成了交变热应力,零件截面上产生温度梯度,梯度最大处造成应变集中,热应变最大的区域发生局部开裂,在交变热应力作用下不断扩展。热疲劳裂纹始发于受热表面应变最大区域,有若干疲劳裂纹源,裂纹垂直于应力方向[11]。弯头外弧内壁处受汽流冲刷较严重,属于温度变化最剧烈、热应变最大的区域,此处细小裂纹符合热疲劳裂纹特征描述。

3.2.2 裂纹E、F

根据宏观及壁厚检查,绘制5 号、6 号锅炉壁式再热器至中温再热器导汽管后弯头焊缝剖面结构,如图7 所示。

图7 壁式再热器至中温再热器导汽管后弯头焊缝剖面

裂纹E、F 有以下应力集中因素:壁式再热器至中温再热器导汽弯头内外壁存在尖锐台阶;内壁台阶处靠近焊缝上熔合线;导汽管直管水平段较长,后弯头下部垂直管段较短,管系膨胀应力集中于后弯头下焊缝处。

汽温交变使导汽管道热胀冷缩产生了交变载荷。弯头近焊缝坡口内外壁尖锐台阶及焊缝上熔合线使图6 红色标记部分成为弯头最薄弱的区域,承受管系的交变膨胀应力产生了低周疲劳损坏。

4 锅炉过热器三级减温器

4.1 事故简述

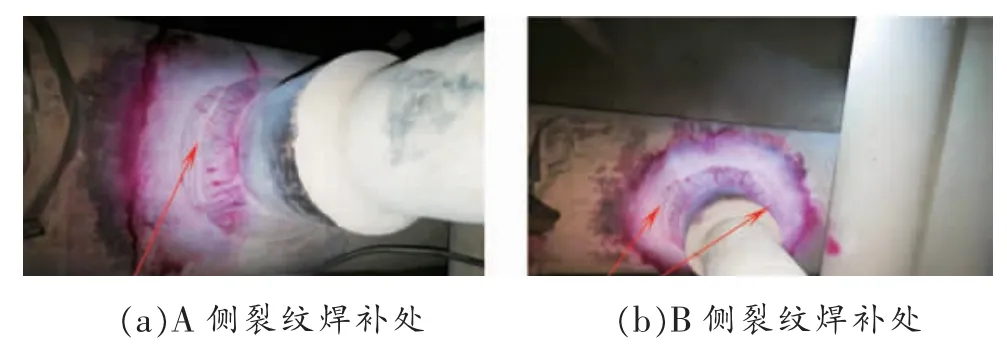

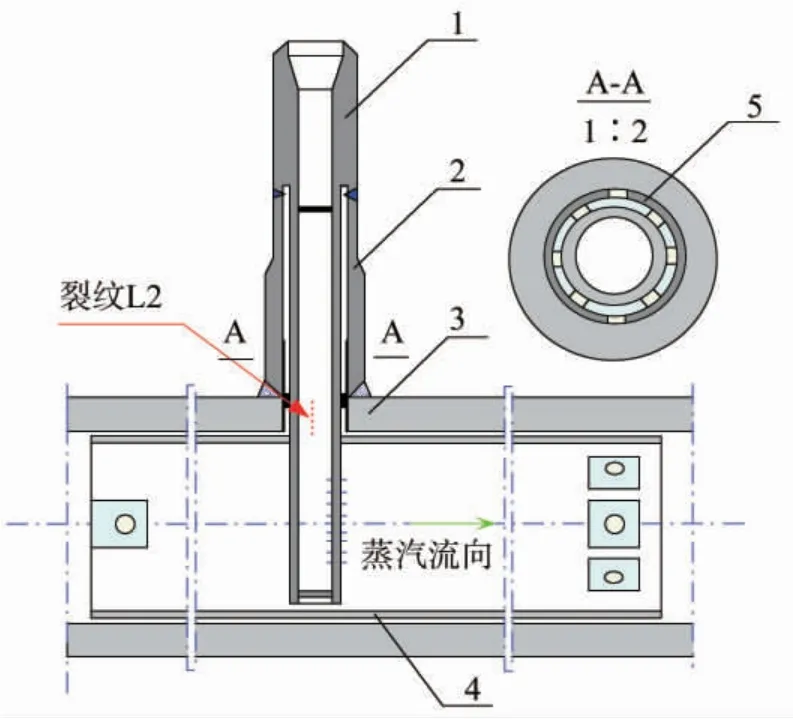

2017 年5 月,A 修中对某厂1 025 t/h 锅炉的A、B 侧三级减温器(Φ406.4 mm×50 mm,12 Cr1MoVG)喷水管座角焊缝进行磁粉检测,发现A 侧角焊缝下熔合线裂纹1 处,B 侧2 处,见图8。同年11 月,A 侧三级减温器喷水管座角焊缝运行中发生开裂泄漏,见图9。泄漏裂纹L2 位于角焊缝,横向开裂。停机后发现角焊缝外表面开裂3 处,其中1 处为泄漏裂纹L2;减温器筒体内部有疑似裂纹反射,位于蒸汽流向的左右两侧。在对裂纹进行磨除的过程中,发现减温器筒体内部裂纹是泄漏裂纹L2 的延伸,见图10,红色虚线为超声波检测发现的减温器筒体内部裂纹示意。2018 年,对过热器一二三级减温器进行了磁粉、超声波检测:一级减温器未见缺陷;B 侧二级减温器筒体内壁有疑似裂纹的强烈反射;A、B 侧三级减温器筒体有疑似裂纹的强烈反射,位于蒸汽流向的左右两侧,B 侧管座角焊缝上熔合线位置发现裂纹2 处。

图8 锅炉A、B 侧过热器三级减温器熔合线裂纹焊补处

图9 锅炉A 侧过热器三级减温器泄漏裂纹L2 位置

图10 锅炉A 侧过热器三级减温器简体内部裂纹情况

4.2 失效分析

4.2.1 减温器基本结构

过热器二三级减温器结构类似,均为混合喷水式,如图11 所示。多孔式喷管上端固定,下端悬空。通过A-A 剖面图可以看出,喷管通过6 个固定块、2个半圆弧板固定于管座内壁,固定块紧贴在喷管与半圆弧板之间,2 个半圆弧板对接处留有间隙。一级减温器除喷管下部固定外,内部构造与二三级减温器类似。

4.2.2 喷水管座角焊缝熔合线裂纹

角焊缝为T 型接头。在5 号炉二三级减温水管座角焊缝产生的6 处裂纹中,有5 处沿熔合线开裂,方向与轴向应力方向(蒸汽流向)垂直;仅有1 处裂纹(L2)方向与熔合线垂直,但开裂方向也与轴向应力方向垂直。

图11 过热器二三级减温器结构

管座角焊缝熔合线开裂的原因如下。

1)焊接接头熔合线属于应力集中区。

2)12 CrlMoVG 厚壁管座焊接和热处理工艺不良,焊接接头残余应力大、性能差。管座与筒体硬度符合DL/T 438—2016 标准[12],焊缝硬度略高于两侧母材109~115 HB,不符合DL/T 869—2012 标准[13];焊缝硬度超标应是焊接及热处理工艺参数选择不当、质量把控不严造成的。近几年,12 CrlMoVG 钢厚壁部件发生了大量接头开裂[14-19]。12 CrlMoVG 钢厚壁接头与中薄壁件比,其残余应力状态改变、断裂韧度、疲劳强度等降低,厚度方向残余应力加大,当采用中薄壁件焊接工艺焊接厚壁件时,甚至导致接头裂纹。

3)减温水喷水管座壁厚较厚,刚性较大,管系膨胀受阻。减温水管座规格为Φ160 mm×40 mm,壁厚较厚,刚性较大。减温水管道与减温器内介质温度不同,管座处承受管道膨胀应力,存在膨胀受阻的可能。

4)喷管振动形成机械疲劳。减温水喷管上端固定,下端悬空。过热蒸汽冲击喷管后形成卡门涡流,涡流脱落频率与喷管声学驻波频率耦合而发生共振,振动形成的交变载荷传导到管座应力集中区——角焊缝熔合线粗晶区,根据裂纹扩展应力原则与强度原则,此处逐步扩展形成了低周机械疲劳裂纹。

4.2.3 减温器内壁龟裂纹及喷水管座角焊缝裂纹

角焊缝横向裂纹L2 为贯穿性裂纹,挖除过程中发现该裂纹与筒体内壁裂纹连为一体,筒体内壁裂纹为龟裂纹。龟裂纹应为热疲劳裂纹:三级减温器筒体无明显变形,龟裂纹处金相检验未见蠕变孔洞;无交变机械载荷;内壁除混合管外无其他结构件。排除此处裂纹为机械疲劳、蠕变、过热等可能。

喷管上端固定,下端悬空,一方面由于承受交变热应力形成热疲劳裂纹;另一方面蒸汽冲刷造成喷管振动,承受低周交变弯曲应力形成机械疲劳裂纹。喷管损坏的情形有:

1)喷管在固定块处开裂,减温水通过管座内两块圆弧板的间隙喷射到管座角焊缝根部及减温器左右两侧,造成喷射位置热疲劳裂纹;

2)喷管于混合管孔上部左右两侧开裂,减温水绕过混合管喷射到管座及减温器内壁;在管孔下部泄漏,减温水冲刷混合管,减温水从混合管裂纹处冲刷减温器内壁并造成热疲劳裂纹,此裂纹扩展至管座角焊缝根部。因喷水方向与汽流一致,这种情况发生的可能不大。

5 机组运行方式与减温水投入的关系

5.1 锅炉运行方式

某厂125 MW 机组锅炉实际使用煤种与设计煤种一致,再热汽温的调整,使用烟气挡板作为基本调整手段,微量喷水作为细调。2 号炉再热器微量喷水减温器喷水量不大,投用频率不高。

5.2 锅炉运行规程中关于汽温调节的规定

该厂1 025 t/h 锅炉,为消除过热器出口左右汽温偏差,过热汽温的调节采用三级减温,一级为主要调温手段,三级为细调,二级作备用并保护后屏。正常运行中,优先用燃烧调节,不用或少用减温水;再热汽温调节主要靠燃烧器喷口摆动,喷水减温器微调并调节两侧汽温偏差。

5.3 锅炉实际运行中关于汽温调节存在的问题

调峰机组AGC 投入后机组负荷变动频繁,竞价上网、煤炭价格高企迫使发电企业努力降低燃料成本,锅炉实际运行中往往掺烧其他低成本煤种。5 号、6 号锅炉设计煤种为烟煤,掺烧经济煤种(贫煤、无烟煤)后,受热面、燃烧器未进行改造,烟气温度升高,蒸汽吸热量增加,造成超温风险。喷水减温自动投入,但汽温控制存在一系列问题。

5.3.1 汽温自动调节的逻辑

调阅5 号锅炉过热器三级减温器2019-07-04T16∶42∶00 至2019-07-05T16∶43∶00 之间的调节门开度与负荷关系曲线,在负荷由250MW 降至170 MW时,三级减温水量快速降到0,此时减温器出口温度由475 ℃快速升至510 ℃;负荷稳定在170 MW的时间段,三级减温器喷水量却不是恒定的,减温器瞬时温差在10~40 ℃间波动;在负荷由170 MW 升到220 MW 时,喷水量有两次大的波动,最低至0,最大到16 t/h。喷水量曲线陡峭,汽温自动调节没有达到平缓调节的目的,汽温自动调节品质不好,逻辑存疑。

5.3.2 极端情况下汽温调节手段

日志内常有由于煤质导致主汽温超温无法控制的记录。经调阅5 号锅炉过热器一二三级减温器调节门开度与负荷关系曲线,在2019-07-08T10∶43∶00至14∶43∶00 间,一级减温器调节门多次全开,始终投入;二级减温器调节门多次全开全关;三级减温器始终投入。汽温调节手段失效,说明锅炉燃料适应性不好。

6 讨论与建议

1)减温器及相关部件的失效模式与监督检验。DL/T 438—2016《火力发电厂金属技术监督规程》第8.2.3 款规定了在役机组减温器集箱的检查方式[12]。事实证明,减温器失效的主要模式除了减温器本体热疲劳外,还有下游弯头应力集中处热—机械疲劳、下游集箱入口管孔间热—机械疲劳、喷管热—机械疲劳、减温水管座角焊缝熔合线机械疲劳等。通过对裂纹宏观形貌、部件运行机制及应力分析,可初步确定裂纹类型和失效原因。

2)部分喷水减温器结构不合理。调峰机组过热器二三级减温器实际使用频率高于设计预期。对于悬臂式的喷管,一方面存在热疲劳损坏,另一方面存在发生共振的可能,此结构部件寿命明显低于两端固定的喷管。

3)汽温自动调节逻辑存在不足。目前锅炉汽温调节主要依赖易实现自动化、调节灵敏的喷水减温方式。需进一步梳理优化汽温自动调节逻辑,在保证不超温的前提下,以有序投入减温水、尽量减少出口蒸汽温差、减小减温水量为原则,避免汽温频繁剧烈波动。

4)锅炉受热面须改造。对于设计煤种变动的锅炉,为了机组安全及适应市场竞争,应考虑对受热面、燃烧器等进行改造,避免汽温调节手段失效、负荷上不去的情况发生。